熔炼主厂房环集烟气再利用应用实践

熊柳,袁剑平

(中国瑞林工程技术股份有限公司,江西 南昌 330038)

SO2是铜冶炼过程中产生的主要大气污染物之一。在铜冶炼生产过程中,SO2会随着熔体倒出炉体时逸散到空气中。这些冶炼烟气杂质超标、排量庞大,不仅会危害工人的身体健康,还会腐蚀周围建筑物,对周边环境的危害很大。根据国家环保要求,冶炼烟气不能直接排放,须对其进行集中收集处理后达标排放[1-2]。

传统的SO2烟气处理方法是将这些烟气通过环集系统收集后再送入脱硫系统处理,脱硫技术主要分为干法脱硫与湿法脱硫两大类。其中,干法脱硫是指利用活性炭物理吸附或是使废气与固体反应物发生化学反应而消耗废气中的SO2;湿法脱硫是指将含硫废气通入碱性溶液,促使发生酸碱中和反应而去除废气中的SO2[3]。干法脱硫工艺相对较为简单,原料来源广泛,但脱硫效率较低,脱硫后废气中的石灰粉末会增加除尘设备的负荷。湿法脱硫的效率一般可达95%左右,但经湿法脱硫后的废气湿润冷却后,在一定的条件下易产生白烟。尽管白烟的扩散能力相对较低,但依旧可能再次引起污染。此外,还有高烟囱排气法,即通过提高排气位置的高度,使有害气体排入远离地面的大气层中,利用自然条件使污染在大气中弥散、稀释,从而达到改善邻近地区大气环境的目的。但这是一种治标不治本的方法,修建高烟囱所带来的额外建筑成本也不容忽视[4]。由此可见,无论是干法脱硫、湿法脱硫,还是修建高烟囱排气,都势必会给企业带来大量额外的原料成本与工艺成本,并且由于处理效果不稳定,也难以彻底解决废气带来的危害。如何在实现高效脱硫减害的同时,控制额外的成本增加,开发出新型、低成本、高效的废气处理手段成为冶炼厂亟待解决的难题[5-11]。

为了解决上述问题,本次研究基于熔炼炉与吹炼炉结构的优化设计,在充分发挥废气二次价值的同时,减少设备成本以及运行成本,以期为炼铜工艺的优化设计提供参考。

1 环集烟气再利用方案思路

1.1 熔炼炉环集烟气处理

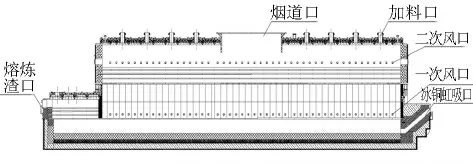

在熔炼炉作业过程中,当熔炼渣液面达到一定高度后,需将其排出炉内。熔炼炉本体上设置有熔炼渣口、冰铜虹吸口、一次风口、二次风口、烟道口及加料口等(图1),排出的熔炼渣经布置于渣口下的溜槽进入渣包内,排出的冰铜经布置于虹吸口下的溜槽进入吹炼炉。在冰铜和熔炼渣排放过程中,熔炼炉的虹吸口、吹炼炉冰铜加入口、渣口及渣包上方将产生大量烟气。为此,本次试验在这4处上方设置环集烟罩,环集烟罩与熔炼环集风机通过管道连接,可有效地将烟气吸入烟罩内,再由管道进入风机。风机出口与熔炼炉二次风口通过管道连接,最后将烟气送入熔炼炉内以作二次风使用。熔炼炉环集烟气处理系统工作原理如图2所示。

图1 熔炼炉外形示意

图2 熔炼炉环集烟气处理系统工作原理

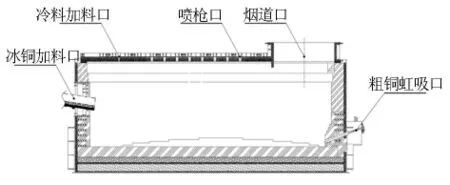

1.2 吹炼炉环集烟气处理

在吹炼炉作业过程中,当吹炼渣液面达到一定高度后,需将其排出炉内。吹炼炉本体上设置有吹炼渣口、粗铜虹吸口、冰铜加料口、残极加料口、喷枪口和冷料加料口等(图3),排出的吹炼渣经布置于渣口下的溜槽进入风淬系统,排出的粗铜经布置于虹吸口下的溜槽进入阳极炉。在粗铜、吹炼渣排放的过程中,虹吸口、渣口将产生大量烟气;粗铜加入阳极炉时,在阳极炉进料口处也将会逸散出含硫烟气。除此之外,吹炼炉炉顶设置有残极加料口及冷料加料口,这些位置在加料过程中同样会逸散出含硫烟气。为此,本试验在渣口、虹吸口、残极加料口、冷料加料口及阳极炉粗铜加料口上方均设置了环集烟罩,通过将环集烟罩与吹炼环集风机通过管道相连,可有效地将烟气吸入烟罩内,再由管道进入风机。随后,烟气将由风机出口与阳极炉烟罩之间的连接,最终被送入阳极炉烟罩内作稀释风用。吹炼炉环集烟气系统工作原理如图4所示。

图3 吹炼炉外形示意

图4 吹炼炉环集烟气系统工作原理

2 方案比较

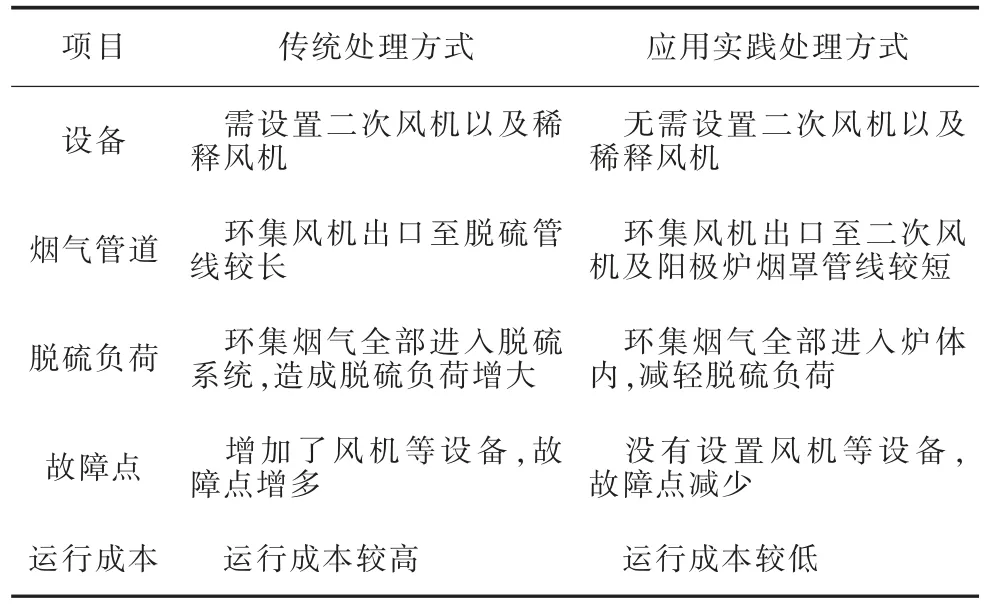

本研究所采用的环集烟气再利用处理方式其主要特点是将烟气分别送入熔炼炉及阳极炉烟罩。与将烟气收集后直接送入后续脱硫系统的传统处理方式相比较,不需要设置二次风机以及稀释风机,这将大幅减少相关的成本费用。两种方法对比如表1所示。

表1 传统处理方式与应用实践处理方式对比

3 工程实例

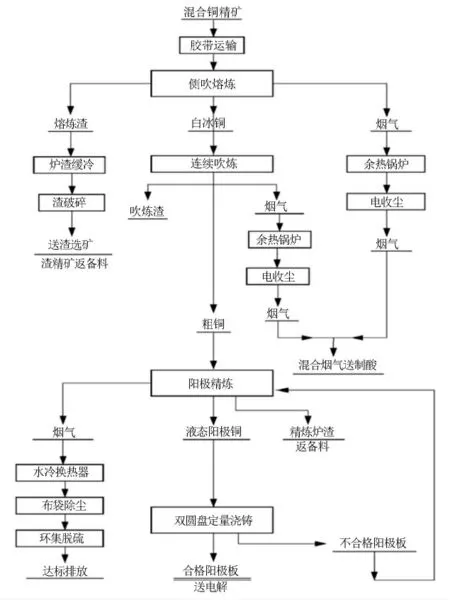

上述环集烟气再利用方案思路,在广西南国铜业有限责任公司150 kt/a铜冶炼工程项目上进行了应用。该项目工艺流程为侧吹熔炼→顶吹吹炼→阳极炉精炼→圆盘浇铸,详见图5。

图5 炼铜工艺流程

3.1 侧吹炉环集烟气系统设置

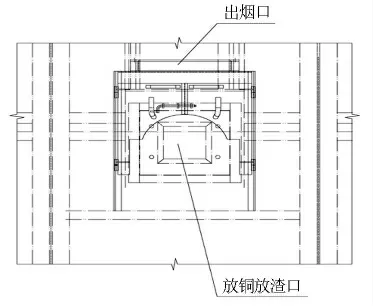

侧吹炉一侧端部渣室设置2个渣口,在每个渣口上方设置1个放渣口—环集烟罩,如图6所示。该环集烟罩可将整个渣口覆盖,上方设置出烟口,通过管道与环集总管连接。

图6 放铜放渣口—环集烟罩外形

每个渣口外接渣溜槽将熔炼渣引至渣包上方,渣溜槽末端设置翻转溜槽,翻转溜槽两端各对应1个12 m3的渣包,每个渣包正上方设置1个φ3 600 mm的熔炼渣包—环集烟罩,如图7所示。熔炼渣包—环集烟罩与渣包上沿的间隙仅为50~100 mm,每个环集烟罩上部设置出烟口,再通过管道连接至环集总管。

图7 熔炼渣包—环集烟罩外形

侧吹炉另一侧端部设置排铜虹吸口,在其上方设置放渣口—环集烟罩,将整个虹吸口覆盖,上方设置出烟口,通过管道与环集总管连接。

环集总管连接至侧吹炉环集风机,通过风机使各个烟罩内形成负压,从而将逸散出来的含硫烟气吸入环集烟罩内。在侧吹炉的烟气区炉墙两侧总共设置了56个二次风口,每个风口通过管道与侧吹炉两侧的总管连接,总管又与侧吹炉的环集风机出口连接,从而将环集烟气送入侧吹炉烟气区。这种设置有效地解决了侧吹炉各个逸散点处的环集情况,同时充分利用了环集烟气。将这些环集烟气送入侧吹炉内,使其中未完全反应的单质硫等杂质燃烧,减轻了后续脱硫工序的负荷。

3.2 顶吹吹炼炉环集烟气系统设置

顶吹吹炼炉冰铜入口上方设置冰铜加料口—环集烟罩,将整个冰铜入口覆盖,烟罩上方设置出烟口,通过管道与环集总管连接。

在顶吹吹炼炉侧墙设置溢流型排渣口,其上方设置放渣口—环集烟罩,将整个排渣口覆盖,环集烟罩上方设置出烟口,通过管道与环集总管连接。

在顶吹吹炼炉末端侧墙处分别设置2个虹吸排铜口和1个溢流型底排口,在每个放铜口上方各设置1个放铜口—环集烟罩,将整个虹吸口及底排口覆盖,烟罩上方设置出烟口,通过管道与环集总管连接。

在顶吹吹炼炉顶部分别设置残极加料口1个、冷料加入口1个,每个加料口上方都设置环集烟罩,分别将整个残极加料口及冷料加入口覆盖,烟罩上方设置出烟口,通过管道与环集总管连接。

环集总管连接至顶吹吹炼炉环集风机,通过风机使各个烟罩内形成负压,从而将逸散出来的含硫烟气吸入环集烟罩内。在阳极炉烟罩的侧面分别设置2个DN500的稀释风口,再通过管道与顶吹吹炼炉环集风机相连,即可将环集烟气送入阳极炉烟罩内,鼓入的环集风可以将阳极炉出口的高温烟气由1 250℃稀释至350~650℃,满足后续设备选型要求。

4 应用效果

广西南国铜业有限责任公司150 kt/a铜冶炼工程项目采用本工艺之后,在建设投资、能耗及运行成本上效果显著。熔炼炉环集风做二次风回用可为后续环集脱硫减轻27 000 m3/h风量的负荷,吹炼炉环集风做阳极炉稀释风可为后续环集脱硫减轻23 000 m3/h风量的负荷。目前,该项目脱硫风机风量为300 000 m3/h,总的环集风回用可减轻风机负荷的16.7%。由于脱硫系统的负荷减少,脱硫系统方面的投资可节约800万元,每小时电耗可减少300 kWh;由于环集风作回用,减少了2台二次风机和2台稀释风机,可节约投资400万元,每小时可减少400 kWh。总节约投资1 200万元,年耗电量减少5.544×106kWh,折合标煤680 tce。

5 结语

在节能和环保形势日益严峻的形势下,铜冶炼环集烟气回收再利用技术亟需进一步发展,铜冶炼行业也需要逐渐向低碳环保的方向靠拢,积极推动低碳冶金工程的技术发展,明确冶金工程项目节能减排的要求,在全世界范围内资源持续减少的大背景下努力达到国家相关环保目标,满足国家与社会的环保需求。本次研究通过优化工艺设计,实现了铜冶炼工艺过程中产生的环集烟气的回收再利用,充分利用环集烟气,节约能源,降低了能耗,实现了变废为宝,为推进冶金行业节能减排和资源化利用提供了借鉴。