改性活性炭催化过硫酸盐处理甲基橙废水

赵娟娟,丘烨铃,胡 赟,陈惠莹,马承威,王 超,许佳雨

(河北省危险化学品安全与控制技术重点实验室,华北科技学院化学与环境工程学院,河北廊坊 065201)

全球每年生产的染料超过7×105t,其中约10%~15%染料被排放到环境中〔1〕。这些染料具有不可生物降解性、潜在的致癌、致畸性和致突变性,可对人类健康和生态环境产生严重危害〔2〕。其中,偶氮染料广泛应用于纺织、印刷、皮革、食品、化妆品等行业,是目前使用最多的合成染料。

高级氧化技术(Advanced Oxidation Processes,AOPs)是通过产生强氧化能力自由基(如·OH 和SO4·-)降解有机污染物的技术〔3〕。SO4·-可由热〔4〕、光〔5〕、过渡金属〔6〕或活性炭〔7〕等活化过硫酸盐(Persulfate,PS)产生,与·OH 相比,其具有氧化还原电位高(2.5~3.1 V)、pH 适用范围宽(4<pH<9)和寿命长(30~40 μs)等优点〔8〕,目前广泛应用于染料废水处理〔9〕。

活性炭热稳性好、重复利用率高、价格低廉,是一种环保绿色材料。近年来,不少学者采用活性炭活化PS 氧化降解有机污染物。如M.FOROUZESH等〔10〕用颗粒活性炭活化PS 降解甲硝唑,研究了活性炭投加量、甲硝唑浓度和PS∕甲硝唑物质的量比对甲硝唑降解率的影响;Shiying YANG 等〔11〕用颗粒活性炭活化PS 降解酸性橙7(AO7),研究了活性炭投加量、PS 浓度和溶液pH 对酸性橙降解的影响;Chenhui YAO 等〔12〕研究活性炭活化PS 降解对氯苯胺,考察了活性炭投加量和溶液pH 对降解过程的影响。

常规活性炭往往难以达到理想的处理效果,在实际应用中需要对活性炭进行改性以提高其性能〔13〕。本研究采用活性炭负载Fe2+制备改性活性炭,并将其用于催化PS 降解甲基橙(MO),通过单因素实验研究催化剂投加量、PS 和Fe2+浓度对MO 降解的影响,并探明降解反应动力学规律。在此基础上,通过响应面法研究各因素对MO 降解率贡献大小和最佳反应条件,并探明改性活性炭催化PS 降解MO 机理,为处理染料废水提供技术支持。

1 材料与方法

1.1 试剂与仪器

试剂:MO、活性炭、过硫酸钠、硫酸亚铁、甲醇、叔丁醇、2,6-二甲基吡啶N-氧化物(DMPO)均为分析纯试剂,实验用水为去离子水。

仪器:UV-2600 型分光光度计,日本岛津有限公司;MS-5000 型电子顺磁共振仪,德国弗莱贝格仪器有限公司;SK-G05143 型真空气氛管式电炉,天津中环电炉股份有限公司;85-2A 型数显恒温测速磁力搅拌器,江苏省金坛市荣华仪器制造有限公司。

1.2 实验方法

1.2.1 改性活性炭催化剂的制备

称取一定量活性炭于锥形瓶中,加入80 mL 2 mol∕L 盐酸,摇匀,以200 r∕min 转速搅拌24 h。再用去离子水反复清洗至上清液近中性,过滤,将活性炭置于真空干燥箱中烘干。

取一定量烘干的活性炭于烧杯中,加入一定浓度的硫酸亚铁溶液,搅拌,转移至水热合成反应釜中,在100 ℃烘箱中浸渍24 h,冷却至室温,用去离子水反复冲洗,直至清洗液中滴加邻二氮菲溶液不变色。过滤,将所得固体放入真空干燥箱中烘至恒重。最后将该固体放入管式电炉,在通入氮气条件下于800 ℃保温2 h,冷却至室温,将制备的催化剂放入密封袋,置于干燥器中备用。

1.2.2 改性活性炭催化PS 降解MO 实验

在室温条件下,将一定量改性活性炭和PS 加入100 mg∕L MO 溶液反应,在一定的反应时间取样,样品经0.22 μm 滤膜过滤后快速加入甲醇,并加入硫酸调节溶液pH,用分光光度计在508 nm 测样品吸光度。在不同催化剂投加量及PS 浓度下反应,每组实验重复3 次,结果取平均值分析讨论。

1.2.3 MO 降解率计算

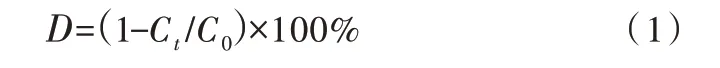

绘制MO 标准工作曲线,通过样品吸光度计算MO 浓度,MO 降解率计算方法见式(1)。

式中:D——MO 降解率,%;

C0——MO 初始质量浓度,g∕L;

Ct——反应t时刻MO 质量浓度,g∕L。

1.2.4 数据分析处理

根据单因素实验确定各因素的水平区间,采用Design Expert 软件中Box-Behnken Design(BBD)原理,进行3 因素3 水平,5 个中心点重复实验设计,共计17 组实验。对实验数据进行建模,得到关于3 因素与MO 降解率D的二次多项式回归方程,对该模型进行方差分析,并绘制各因素两两之间等高线和响应面图。

2 结果与分析

2.1 单因素优化实验研究

2.1.1 催化剂投加量对MO 降解的影响

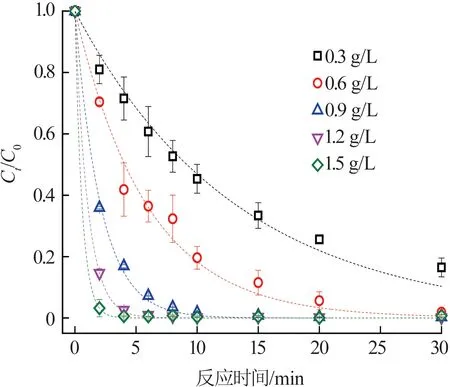

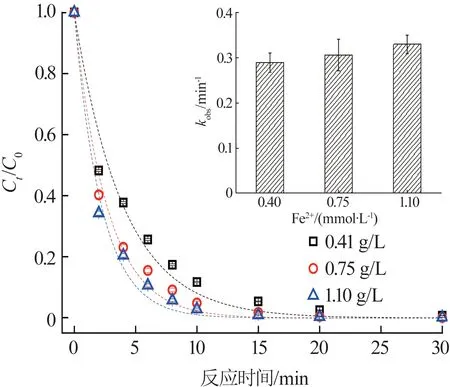

固定PS浓度为1.05 mmol∕L、Fe2+浓度为0.75 mol∕L,考察催化剂质量浓度分别为0.3、0.6、0.9、1.2、1.5 g∕L时对MO 降解的影响,结果见图1。

由图1 可知,随着催化剂投加量的增加,Ct∕C0明显下降,即MO 去除率明显升高。当催化剂质量浓度为0.3 g∕L 时,MO 去除率在反应30 min 时为84%;当催化剂质量浓度为0.6 g∕L 时,MO 去除率在30 min时可达98%;当催化剂质量浓度增加到0.9 g∕L 时,MO 在20 min 时基本完全降解。这是因为改性活性炭表面存在活性点位,随着催化剂投加量增加,表面活性点位越多,MO 降解率越高。

图1 催化剂投加量对MO 去除率的影响Fig.1 Effects of catalyst dose on MO degradation

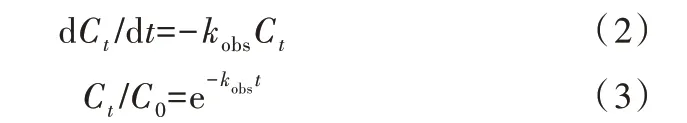

研究发现,催化剂活化PS 氧化降解MO 符合拟一级动力学规律,即满足式(2),经变换可得式(3):

式中:Ct——反应t 时刻MO 质量浓度,g∕L;

t——反应时间,min;

kobs——拟一级反应速率常数,min-1。

在MO降解过程中,Ct∕C0与t呈指数关系,拟合曲线如图1 中虚线所示,动力学方程及参数见表1。

表1 不同催化剂投加量的降解反应动力学参数Table 1 Kinetic parameters under different catalyst dose

由表1 可知,拟合曲线的R2接近1,说明该动力学模型与实验结果拟合性较好。

2.1.2 PS 浓度对MO 降解的影响

固定催化剂投加量为0.6g∕L、Fe2+浓度为0.75mol∕L,考察PS初始浓度分别为0.25、0.45、0.65、0.85、1.05、1.25mmol∕L时对MO降解的影响。降解反应符合拟一级反应动力学模型,拟合曲线和反应速率常数见图2。

图2 过硫酸盐浓度对降解MO 反应速率常数的影响Fig.2 Effects of PS concentration on MO degradation

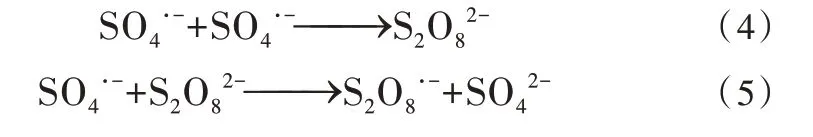

由图2可知,当PS浓度由0.25mmol∕L增加到1.05mmol∕L时,反应速率常数逐渐增加。这是因为PS浓度越高,反应过程中产生的活性种越多,降解MO的反应速率常数越大。但当PS浓度由1.05 mmol∕L 增加到1.25 mmol∕L 时,反应速率常数反而下降,这是因为PS 浓度过高时,体系在短时间内产生大量的SO4·-,进而发生猝灭SO4·-反应,如式(4)和(5)所示,SO4·-的浓度降低,导致MO 降解率下降。因此,反应体系中PS 浓度并非越高MO 降解效果越好。为保证体系中MO 降解率较高,同时又不造成药品浪费,宜采用的PS 浓度为1.05 mmol∕L。

2.1.3 Fe2+浓度对MO 降解的影响

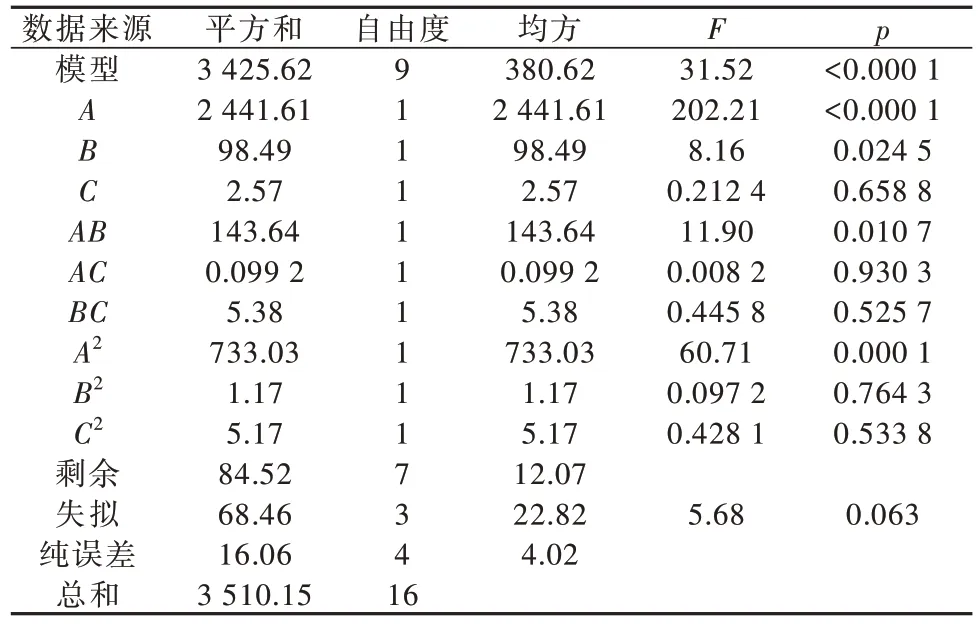

固定催化剂投加量为0.6 g∕L、PS 浓度为1.05 mmol∕L,考察Fe2+浓度分别为0.40、0.75、1.10mol∕L时对MO 降解的影响。降解反应符合拟一级反应动力学模型,拟合曲线和反应速率常数见图3。

由图3 可知,随着Fe2+浓度的增加,反应速率常数缓慢增加。当Fe2+浓度由0.40 mmol∕L 增加到0.75 mmol∕L 时,反应速率常 数增加5.7%;当Fe2+浓度由0.75 mmol∕L 增加到1.10 mmol∕L 时,反应速率常数增加7.7%。这是因为Fe2+浓度越高,反应过程中产生的活性种增加,MO 降解的反应速率常数增大。

图3 Fe2+浓度对降解MO 反应速率常数的影响Fig.3 Effects of Fe2+concentration on MO degradation

2.2 响应面法实验设计及分析

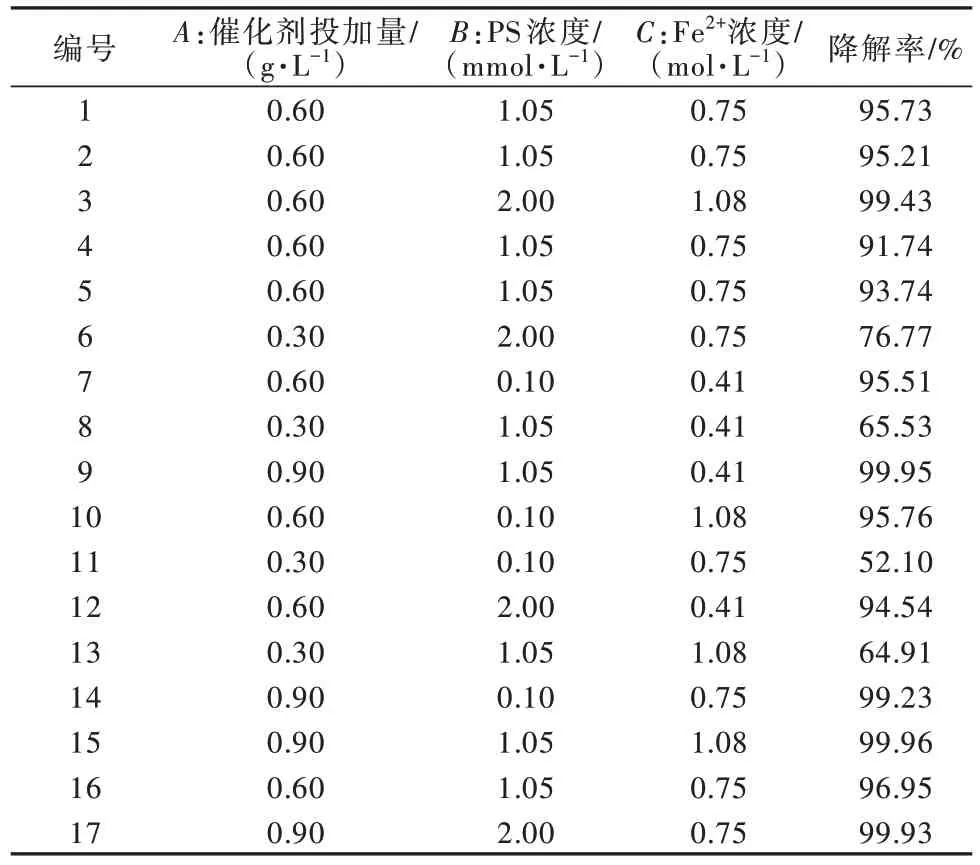

采用Design Expert 软件中Box-Behnken Design进行实验设计,以催化剂投加量、PS 浓度和Fe2+浓度3 个因素为自变量,反应时间设为15 min,以MO 降解率为响应值,进行3 因素3 水平,5 个中心点重复实验设计,实验设计与结果见表2。

表2 响应曲面设计与结果Table 2 Design and results of the response surface method

用Design Expert 对表2 中的实验数据进行建模,可以得到关于催化剂投加量A、PS 浓度B、Fe2+浓度C与MO 降解率D之间的二次多项式回归方程(6):

对该模型进行方差分析,结果见表3。

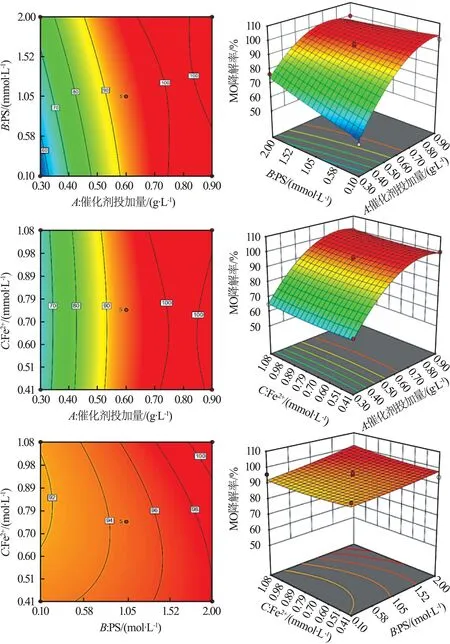

由表3 可知,该模型具有显著性(p<0.000 1)。由回归方程中一次项系数的绝对值大小和各因素的方差显著性初步判断各因素对MO 降解率贡献排序为:催化剂投加量>PS 浓度>Fe2+浓度。根据回归方程(6),分别对各因素两两之间作等高线和响应面图,结果见图4(图中颜色越深则表明MO 降解效率越高,曲面越陡,说明该因素对反应体系的作用越显著)。

表3 回归方程的方差分析Table 3 Analysis of variance of regression equation

图4 各因素对MO 降解影响的等高线和响应面Fig.4 Effects of various parameters on MO degradation contour and 3D surface

由图4 可知,在实验研究范围内催化剂投加量对MO 降解的影响最显著。通过软件的“数值优化”功能对工艺参数进行优化,并进行MO 降解率预测。该模型预测最大MO 降解率可达100%,最优操作条件为:催化剂投加量为0.73 g∕L、PS 浓度为2.0 mmol∕L和Fe2+浓度为1.08 mol∕L。

2.3 机理分析

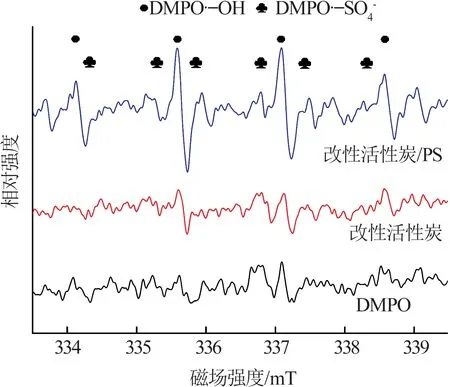

2.3.1 EPR 实验

电子顺磁共振波谱(EPR)可通过超精细耦合相互作用辨别自由基种类,采用DMPO 作为捕获剂,测得EPR 谱图见图5。

图5 改性活性炭体系EPR 谱图Fig.5 EPR spectra of modified activated carbon system

由图5 可知,单独的DMPO 和改性活性炭没有明显信号,改性活性炭活化PS 体系可以观察到明显羟基自由基信号(AN=14.8 G,AH=14.8 G),也可观察到较弱的硫酸根自由基信号(AN=13.51 G,AH=9.93 G,=1.34 G 和=0.88 G)〔14〕,因此改性活性炭活化PS 降解体系中存在羟基和硫酸根自由基。

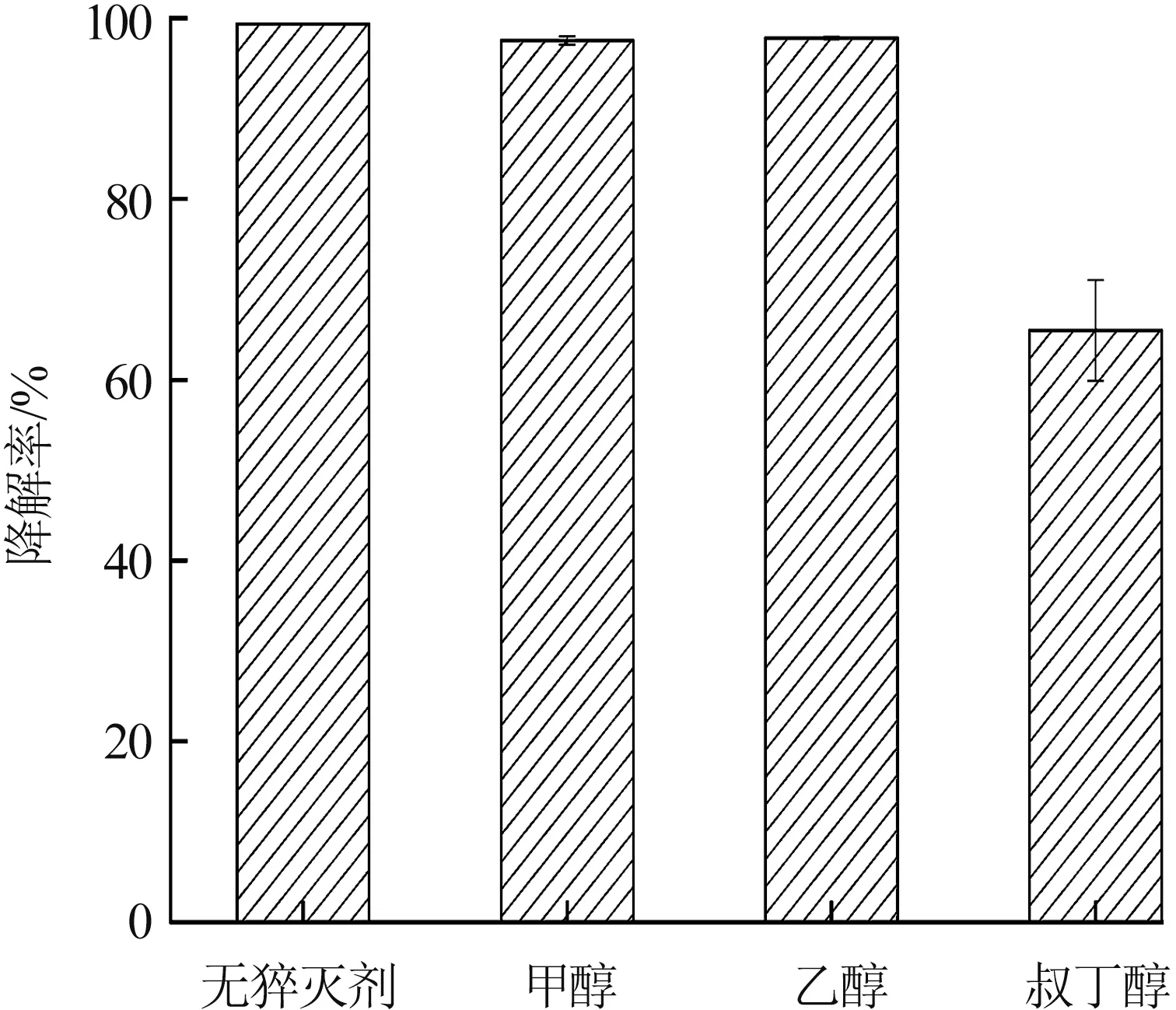

2.3.2 自由基猝灭实验

自由基猝灭实验可以确定反应过程中自由基的作用。在改性活性炭催化PS氧化降解MO过程中分别加入甲醇、乙醇和叔丁醇猝灭剂,MO降解率见图6。

由图6 可知,加入甲醇和乙醇后MO 的降解率未明显降低,这是因为甲醇和乙醇亲水性很好,不容易扩散到固体催化剂表面,不能猝灭催化剂表面的自由基〔15〕;而加入叔丁醇后MO 降解率明显下降,这是因为叔丁醇与催化剂表面接触效果良好,能有效猝灭催化剂表面产生的羟基自由基,证明催化剂表面羟基自由基在MO 降解过程中起重要作用。

图6 自由基捕获剂对MO 降解率影响Fig.6 Effect of radical scavengers on MO degradation efficiency

3 结论

采用改性活性炭催化PS 氧化降解MO 废水,考察了改性活性炭投加量、PS 及Fe2+浓度对MO 降解的影响,并通过响应面优化实验得到MO 降解的最佳反应条件,主要结论如下:

(1)当MO 质量浓度为100 mg∕L、PS 浓度为1.05 mmol∕L、Fe2+浓度为0.75mol∕L、催化剂质量浓度为0.9g∕L时,MO在反应20min 时基本完全降解。

(2)降解过程遵循拟一级动力学模型,研究范围内反应速率常数为0.075 7~1.717 8 min-1。

(3)各因素对MO 降解率贡献排序:催化剂投加量>PS 浓度>Fe2+浓度,最佳反应条件:催化剂投加量为0.73 g∕L、PS 浓 度为2.0 mmol∕L 和Fe2+浓度为1.08 mol∕L。

(4)改性活性炭催化PS 降解体系中存在羟基和硫酸根自由基,催化剂表面的羟基自由基在MO 降解过程中起重要作用。