非钯基多相氢分离合金膜研究进展

江 鹏, 谢寅生, 黄焕超, 潘海军, 吴王平, 王知鸷

(1.常州大学 机械与轨道交通学院, 江苏 常州213164; 2.常州大学 常州市模具先进制造高技术研究重点实验室, 江苏 常州 213164)

氢能作为一种新型能源具有蕴藏量大,可循环利用,燃烧热值高和燃烧产物无污染等优点,是21世纪最具有应用前景的新型能源和零碳能源之一。随着燃料电池、化工、冶金和半导体等领域的快速发展,对高纯氢气的需求日益剧增。目前水煤气反应是制备氢气最主要的方法,但是此方法制备的氢气含有杂质气体(CO2,CO等),无法直接应用于工业生产[1-2]。因此,需要将氢气分离提纯,其中膜分离法因为操作简单、成本低、获得的氢气纯度高等优点成为一个重要的研究方向。

目前氢分离领域唯一商业化的合金膜为Pd-Ag合金膜,然而Pd资源稀缺以及价格昂贵限制了其在氢分离领域的大规模应用[3]。对于非Pd基金属,V,Nb和Ta在500 ℃时的氢渗透率是Pd的6~85倍[4-5],但是上述金属由于氢化物生成焓(ΔH)为负值,也就是说氢在上述金属膜渗透过程中更易生成稳定的氢化物,这些脆性氢化物易萌发裂纹,使金属膜破裂,导致氢气分离提纯失效[6-7]。合金化是解决氢脆最有效的方法之一[8],通过合金化来降低氢溶解度,从而提高抗氢脆性能。合金化形成的单相合金[9],虽然塑性及氢渗透性能较好,但是其抗氢脆性较差。2004年至2005年,日本学者HASHI等[10-11]在纯Nb中添加Ti和Ni形成了含有初生相bcc-Nb(Ti,Ni)固溶体和共晶体((Nb,Ti)+TiNi)的多相Nb-Ti-Ni合金,提出了“多相构成,功能分担”的氢渗透膜材料设计理念。其中初生相是氢渗透主体,而共晶体作为支撑相阻止了渗透过程初生相体积膨胀,在一定程度上抑制了氢脆,耐久性大大提升,从而使得多相合金膜更具有市场应用前景。在此之前,非钯基氢渗透合金膜研究进展已有相关综述[5,12],江鹏等[5]主要综述了晶态和非晶态合金膜的氢渗透性能研究进展,闫二虎等[12]主要综述了制备技术对Nb-Ni-Ti合金膜组织形态以及氢渗透性能的影响。本文将结合前两位作者的总结,对多相 Nb,V,Ta合金膜的研究进展与制备工艺进行综述。

1 多相Nb合金膜研究现状

1.1 多相Nb-Ti-Ni合金膜

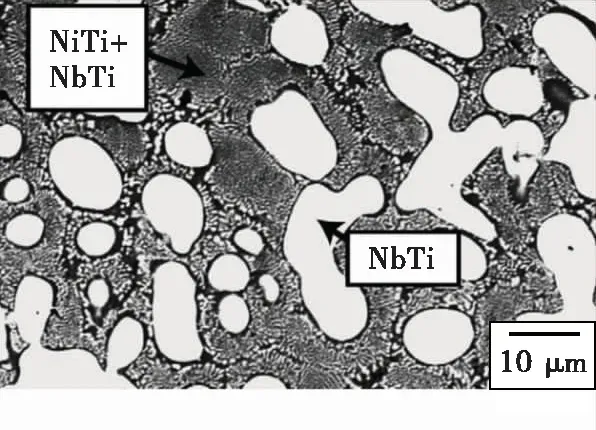

2004年,HASHI等[10]报道了贫Nb的Nb-Ti-Ni合金具有良好的氢渗透性能与抗氢脆性能,其中Nb39Ti31Ni30合金在673 K下氢渗透率与Pd相当。研究表明氢渗透率会随着Nb含量的增加而升高,但是当Nb摩尔分数高于40%时,有一部分合金成分(Nb42Ti20Ni38)由初生相,TiNi相与大量脆性化合物Nb8Ti3Ni9组成,因此其在铸态时就是脆性的;另一部分合金(Nb43Ti34Ni23)在实验过程中发生氢脆而破裂,因此他们认为Nb-Ti-Ni合金Nb的摩尔分数应限制在40%以下。随后,该课题组[11]对这些具有良好的氢渗透性能与抗氢脆性能的合金的微观结构进行研究,发现其为多相结构:初生相bcc-(Nb,Ti)固溶体和共晶体((Nb,Ti)+TiNi),如图1所示。研究表明,氢渗透率由初生相控制,共晶体在渗透实验中阻止了初生相体积膨胀,起到了抑制氢脆的作用。此后,根据该理念开发了一系列多相氢渗透合金膜,除了Nb-Ti-Ni体系,还有Nb-M-Ni(Hf/Zr),Nb-Ti-N(Co/Fe),Nb-Hf-Co以及四元、五元合金膜等,并均具有较好的综合性能,表1列举了上述新型合金的相组成和渗透率,其中大部分由初生相和共晶相组成,部分为完全共晶组织,少量的多相合金中具有第三相粒子。

图1 Nb39Ti31Ni30氢渗透合金的SEM图[10]Fig.1 SEM image of Nb39Ti31Ni30 hydrogen permeable alloy[10]

表1 氢渗透多相Nb合金膜的相组成与渗透率

LUO等[13]等对富Nb的Nb-Ti-Ni合金进行了研究,他们制备的Nb56Ti23Ni21合金由初生相与共晶相组成,没有出现脆性相,并且在673 K时的氢渗透率为3.47×10-8mol/ (m·s·Pa1/2)(约为纯Pd的1.8倍),与HASHI的结论相反,他们认为如果合金仅由初生相与共晶相组成,就可以通过增加Nb含量来改善氢渗透性。之后通过对渗氢前后合金晶格参数的变化[15]以及氢致结构变化[16]的研究,进一步证实了HASHI“多相构成,功能分担”的结论,他们制备的Nb68Ti17Ni15合金膜的最大氢渗透率约为纯Pd的3倍。除此之外,刘战伟等[43]还发现,少量的第三相NiTi2分布在晶界位置,和B2-NiTi相一样起到了钉轧作用,抵抗了氢脆的影响。

利用Nb-Ti-Ni合金相图优化合金成分将有利于提升合金氢渗透和抗氢脆性能。罗伟民等[44]将Nb39Ti31Ni30合金初生相成分Nb20.5Ti38.5Ni41与共晶体成分Nb83Ti13Ni4通过绘制Nb-Ti-Ni三元相图的连线,找出了具有更高氢渗透率的Nb68Ti17Ni15合金:由74%的初生相(Nb, Ti)和26%的共晶体((Nb,Ti)+TiNi)组成,氢渗透率是纯Pd的3.5倍。

多相Nb-Ti-Ni合金的结构与相组成会因合金成分与冷却方式的不同而发生改变,从而影响氢渗透性能。通过定向凝固的方式可以实现Nb19Ti40Ni41共晶合金中Nb相形成独特的棒状结构[17],其微观结构如图2所示。该合金不仅具有良好的氢渗透性能和抗氢脆性能,并且对合金在Nb相生长方向与渗透方向平行和垂直的两个方向进行了渗透率测试时[45],发现与Nb相生长方向平行的方向上氢渗透率大约为垂直方向上的20倍(氢主要在Nb相中渗透)。从上述结论可以推出,若能使单个Nb相在氢渗透方向生长的长度增加,则能进一步提高合金膜氢渗透性能。KISHIDA等[46]使用定向凝固方法制备的Nb19Ni41Ti40共晶合金中部分Nb相的长度与膜厚尺寸相当(图3),在随后的氢渗透实验中证明了上述猜想。但是退火处理[14]却使得氢渗透率降低,原因在于退火后层状共晶体转变为两相组织(图4),微观结构的改变降低了氢渗透率。上述实验均证明了氢渗透性能与合金微观结构存在一定关系,并且氢在具有连续Nb相结构的Nb-Ti-Ni共晶合金中扩散速度更快。合金凝固过程中冷却方式导致多相Nb-Ti-Ni合金初生相Nb基固溶体的体积分数发生改变,从而影响合金的氢渗透率。MAGNONE等[47]利用电弧熔炼获得Ni21Ti23Nb56合金样品,其从上到下冷却速率依次增大(图5),导致合金中的初生相的体积分数从上到下依次减小,并且氢渗透率与初生相的体积分数之间的关系模型为幂指数函数。另外,即使合金成分相同,如表1中Nb19Ti40Ni41合金[14,17],使用不同制备工艺制得的合金由于组织形态不同,氢渗透率也不同,共晶组织的渗透率要大于两相组织,此外,即使合金膜完全由共晶组织构成,其渗透性大小还取决于渗透相与氢渗透方向是否一致。

图2 定向凝固制备的Nb19Ti40Ni41合金的SEM图(生长速度1 mm/h)[17]Fig.2 SEM images of Nb19Ti40Ni41 alloy prepared by directional solidification (growth rate 1 mm/h)[17]

图3 Nb19Ti40Ni41共晶合金组织SEM图(白色相为Nb相)[46]Fig.3 SEM image of Nb19Ti40Ni41 eutectic alloy structure (white phase is Nb phase)[46]

图4 Nb19Ti40Ni41合金的SEM图[14]Fig.4 SEM images of Nb19Ti40Ni41 alloy[14]

图5 Ni21Ti23Nb56合金电弧熔炼冷却方式示意图及不同部位微观组织[47]Fig.5 Schematic diagram of cooling mode and microstructure of different parts of Ni21Ti23Nb56 alloy during arc melting [47]

1.2 其他多相Nb合金膜

在开发性能优异的氢渗透合金膜中,元素替代法是该领域中优化合金成分必不可少的一种方法。在元素周期表中,Ti,Zr,Hf是相同的副族元素,具有相近的化学性质,用Zr,Hf替代Ti是常见方法。

TAKANO等[18-19]使用Zr代替了Nb-Ti-Ni合金中的Ti元素,形成的多相结构bcc-(Nb, Zr)相和共晶((Nb, Zr)+ ZrNi))有效地抑制了氢脆,在贫Nb(Nb10Zr45Ni45,Nb20Zr40Ni40)与富Nb(Nb40Zr30Ni30)的合金中测量其渗透率时均没有发生氢脆,并且渗透率均高于纯Pd 1.4~2.9倍,不同Nb含量的Nb-Zr-Ni合金的微观结构如图6所示。WONG等[20]将Nb40Zr30Ni30合金进行退火后,氢渗透性能得到了提高,但是却更易受到氢脆的影响,原因在于抗氢脆的共晶体含量较少,使得Nb相在氢渗透过程中发生膨胀开裂,所以退火并没有使抗氢脆性得到改善。

图6 铸态Nb20Zr40Ni40和Nb40Zr30Ni30合金的SEM照片[20]Fig.6 SEM images of as-cast Nb20Zr40Ni40 and Nb40Zr30Ni30 alloys [20]

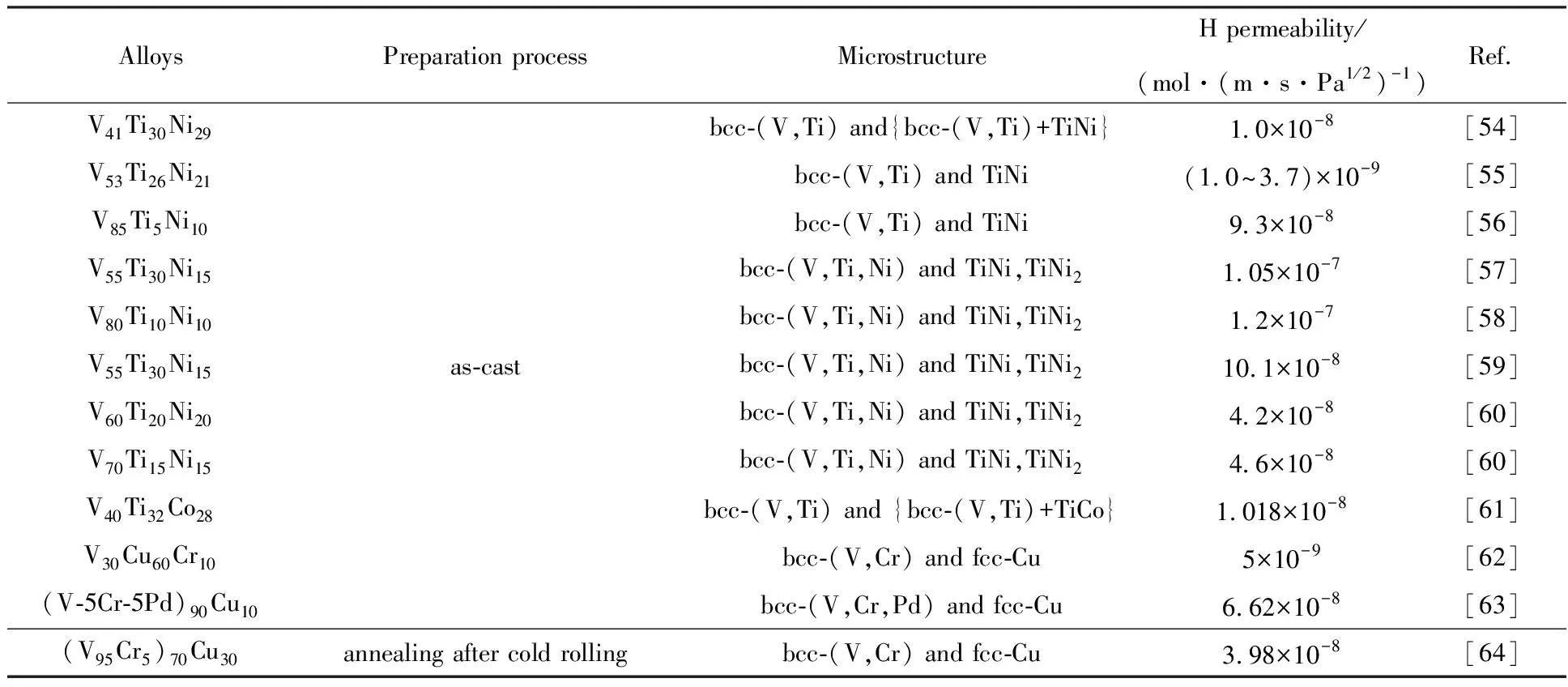

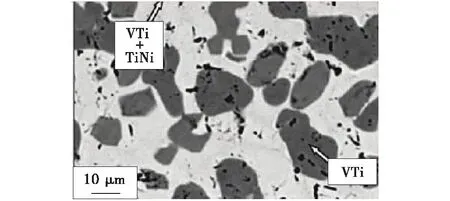

与上述多相合金一样,Nb-Hf-Ni合金同样由初生相bcc-(Nb,Hf),共晶相((Nb,Hf)+HfNi)以及Bf-HfNi化合物组成,并且初生相(Nb,Hf)的含量随着Nb含量的增加呈先减少后增加的趋势。在SHI等[21]对Nb-Hf-Ni合金的研究中,Nb40Hf30Ni30合金初生相含量最高,抗氢脆性也较好, 而Nb14Hf43Ni43合金因脆性Bf-HfNi化合物的含量最高而无法测量氢渗透率,因此该类合金的初生相在抗氢脆性方面也起着积极的作用,Bf-HfNi化合物在抗氢脆性方面作用较弱。而Nb40Hf30Ni30合金退火处理后[22]氢渗透率降低,原因在于退火后虽然HfNi相的数量减少了,但形成了更多的HfxNiy(1 在Nb-Ti-Ni合金中由B2-TiNi化合物和(Nb, Ti)固溶体组成的共晶合金具有很大的抗氢脆性,推测包含B2-TiCo金属间化合物的Nb-Ti-Co共晶合金也可能会具有高氢渗透率而不会发生氢脆。在对多相Nb-Ti-Co合金的研究中[24],Nb含量较低时因含有较多Co2Nb或Ti2Co脆性相而无法测量氢渗透率,而具有层状共晶体的Nb30Ti35Co35合金的氢渗透率却比含有更多初生相的高,可能原因在于共晶体中含有更多的相界和晶界,而氢在晶界和相界中的溶解度与扩散速率较高。虽然共晶合金具有较高的氢渗透性能,但是共晶体的微观结构和性能具有不稳定性,因此研究高温下共晶体的微观结构尤为重要。LI等[25]对定向凝固和电弧熔炼的Nb30Ti35Co35共晶合金分别在1 373 K下进行退火处理,发现电弧熔炼的样品转变为双相组织(图7(a)和7(b)),定向凝固样品中较低的晶界密度使其在退火一周后仍保持连续的层状结构(图7(c)和7(d)),确保了定向凝固样品在铸态和退火态都具有较高的氢渗透性能。闫二虎等[26]通过定向凝固的手段成功制备了Nb31Ti35Co34共晶合金,其在673 K下的氢渗透率为2.7×10-8mol/(m·s·Pa1/2),是相同条件下Pd的1.72倍,他们认为共晶合金渗透率高的原因主要在于氢原子可以沿着晶合金内部存在大量的相界进行扩散,以及共晶体中的部分长条状Nb相与氢渗透方向平行,有利于缩短氢在合金中的扩散通道。此外,为了防止合金膜与催化层(镀在合金膜两侧,一般为Pd,用于解离氢分子,提高渗透效率)相互扩散降低渗透率,YAN等[27]在Pd与渗透膜之间插入了致密的氧化层Nb2O5,TiO2以及CoO,该氧化层很好的提高了合金膜的耐久性。SAEKI等[28]同样证明了具有层状结构的共晶Nb-Ti-Co合金渗透性能较好。已知由两相构成的氢渗透合金中,渗透相与氢渗透方向平行则渗透率高,SASAKI等[28]对Nb52Ti25Co23合金多次冷轧后进行了长时间退火(1 000 ℃,100 h),(Nb,Ti)相被粗化并且拉长,而脆性相Ti2Co的粗化被抑制,从而得到了性能优异的氢渗透合金膜。LUO等[29]利用与优化Nb-Ti-Ni合金成分相同方法,在Nb-Ti-Co相图上共晶体和初生相的成分点连线上找到了具有最高氢渗透率的Nb60Ti21Co19合金,其由38%的共晶体和62%的初生相组成。闵若男等[30,32]突破传统关于Nb-Ti-Co合金设计的限制(渗氢合金成分仅位于Nb-Ti-Co准二元合金渗氢位置),建立一个较宽的合金成分设计区间,在此区间内,Nb65Ti20Co15合金具有最高的氢渗透率,但是在实验5 h后发生了破裂。 图7 Nb30Ti35Co35共晶合金的SEM显微照片[25]Fig.7 SEM micrograph of eutectic alloy of Nb30Ti35Co35 [25] 在多相Nb系合金中,Nb-Ti-Fe[31]与Nb-Hf-Co[49-51]合金中会形成的B2-TiFe化合物、Bf型金属间化合物HfCo或者是共晶体,因此,同样具有较好氢渗透性与抗氢脆性能,并且采用大功率在Nb-Hf-Co合金上溅射的Pd层可以降低氢原子在Pd层中的溶解度从而提高合金膜耐久性[52]。用Zr置换Nb-Ti-Co合金中的Ti元素形成Nb-Zr-Co合金,其中定向凝固的Nb-Zr-Co合金[33]由于氢溶解度和扩散系数的同时增加而具有较好的氢渗透性,并且可以连续提纯氢气10.3 h。Nb-Cu合金[34]中Nb枝晶嵌入到Cu基体中,具有和前述Nb-Ti-Ni氢渗透膜类似的微观结构,且Cu比Ni或Co廉价,虽然氢渗透率低于纯Pd,但是Cu-20Nb和Cu-15Nb合金都具有很高的延展性,并且对氢脆具有较好的抵抗能力,所以Cu-Nb合金也有望作为氢渗透合金膜。 除了上述的三元Nb合金膜外,四元Nb合金的开发也得到了关注。Nb-Ti-Zr-Ni[35-36]中Zr代替部分Ti提升了合金的渗透性能与延展性。Nb-Hf-Ni-Co[37]合金中,Co含量的增加使得合金中杂质化合物减少,共晶体形态变为有利于氢渗透的层片状,并且提高了氢在Nb中的固溶度。Nb-Ti-Co-W[53]合金中,W的添加降低了氢原子在间隙位置之间跳跃的势垒。Nb-Ti-Ni-W/Mo[38-40]合金中,氢溶解度随W的增加而降低,但退火后,添加了W的合金膜比未添加的氢渗透率明显提高,原因在于退火后W在主相内的偏析消失提高了氢扩散率,少量Mo取代Nb有助于优化氢的扩散路径;Nb-Ti-Hf-Ni合金中[41],Hf的添加提升了合金的氢溶解度与氢扩散速率,同时也出现了脆性相而降低了塑性。当控制Hf含量低于Ti含量时,合金具有高延展性以及抗氢脆性,在72 h的氢渗透实验后合金膜保持完好。此外还有五元合金Nb-Ti-Zr-Ni-Al和Nb-Ti-Zr-Ni-Co[42]等被作为氢渗透合金研究。 这些合金膜研究都基于“多相构成,功能分担”的设计理念,通过在合金相图中寻找最优成分、使用不同的制备手段改变合金膜的微观结构、使用元素替代法优化合金成分、开发多元合金膜等,以获得性能最佳的氢渗透合金膜。合金膜的渗透率与抗氢脆性能不仅取决于合金内部组成相的本身特性,还与其相分布、形态、体积分数以及相界等密切相关。 纯V的氢渗透率是纯Nb的1/8,是纯Pd的10倍,并且金属V相比Nb不易形成影响材料性能的氢化物,因此也受到各国学者的关注。表2列举了氢渗透多相V合金膜的相组成与渗透率。 表2 氢渗透多相V合金膜的相组成与渗透率 多相V合金膜的研究也始于HASHI课题组[54],其研究的V41Ti30Ni29合金由主相bcc-(V,Ti)和共晶相((V, Ti)+TiNi)组成,如图8所示,很好实现了“多相构成,功能分担”的氢渗透膜的设计理念。随后,ADAMS等[55]用V直接替代多相Nb53Ti26Ni21中的Nb来研究制备了多相V53Ti26Ni21合金,其氢渗透率高于Pd,且具有一定的耐久性(抗氢脆性)。DOLAN等[56]研究元素部分替代V-15Ni合金中的Ni对合金氢渗透性能的影响时,发现少量NiTi相与V基体组成的V85Ni10Ti5合金具有很高的氢渗透率(约为纯Pd的4.8倍),原因是NiTi相的析出减少了原本固溶在V中的Ni,从而增加了氢渗透率。在此基础上,SONG等[57]在V85Ni10Ti5合金中进一步增加了Ti含量,氢渗透率随Ti含量的升高而增加,V55Ti30Ni15合金的氢渗透率接近纯V,原因在于Ti的添加增加了合金的氢溶解度,而Ni-Ti化合物则提高了合金膜在渗透过程中的稳定性。然而较高的氢溶解度会对合金力学性能产生负面影响,因此该课题组[58]提出在V-Ti-Ni合金中保持V基体相连,同时存在足够多Ni-Ti化合物以提高抗氢脆性能。通过在V-Ti-Ni合金中保持Ni摩尔分数10%不变,在V摩尔分数较高(80%~88%)的基础上添加Ti,他们制备的V-Ti-Ni合金中V基体为树枝状结构,Ni-Ti化合物存在于枝间区域,其中V80Ti10Ni10合金具有最高的氢渗透率,且明显高于之前的V85Ni10Ti5合金。江鹏等[59]研究了冷却速率对多相V55Ti30Ni15合金的微观结构和氢渗透性能的影响。V55Ti30Ni15合金微观组织由V固溶体,NiTi和NiTi2相组成。V固溶体的体积分数随凝固时冷却速率的增大而减小,氢渗透率随之降低。与Ni21Ti23Nb56合金[21]不同,V55Ti30Ni15合金的氢渗透率与渗透相(V固溶体)体积分数成线性关系。随后JIANG等[60]制备了显微组织均为枝状的V70Ti15Ni15和V60Ti20Ni20合金,如图9所示。黑色相为V基体、白色相为NiTi、灰色相为NiTi2。V70Ti15Ni15合金由于含有更多的V基体所以渗透率较高,但是更易发生氢脆,原因是抑制氢脆的NiTi相较少(在2 h后合金膜表面破裂),V60Ti20Ni20合金由于具有网状的NiTi和NiTi2相,因此渗透率虽然有所降低,但是在长时间的渗透实验中(4 h)没有发生氢脆。 图8 V41Ti30Ni29合金的SEM图[54]Fig.8 SEM image of V41Ti30Ni29 alloy [54] 图9 V-Ti-Ni合金的SEM图像[60]Fig.9 SEM images of V-Ti-Ni alloy[60] 元素替代法优化合金膜成分同样适用于多相V合金膜。梁骁[61]将Co替代V-Ti-Ni合金中的Ni形成多相V-Ti-Co合金,以实现在保留较高的氢渗透性能的同时提升抗氢脆性能。V-Ti-Co合金中V基固溶体具有较好的渗氢效果,但是V的塑性韧性差,在高压气体冲击作用下易破坏,而且抗氢脆能力弱;TiCo金属间化合物氢渗透率较低,但可以较好的提高合金组织的机械性能,提高抗氢脆能力。V-Ti-Co三元合金的氢渗透率随着bcc-(V, Ti)固溶相体积分数的增加而增加,V40Ti32Co28的氢渗透性能最好。由Cu-Nb合金具有较好的氢渗透性能及优异的塑性[44],可推知 Cu-V具有与Cu-Nb类似的性能,且V的氢溶解度明显低于Nb(不易发生氢脆),其氢扩散能力又明显高于Nb和Ta,因此,开发Cu-V系合金膜比Cu-Nb系合金膜更具有发展优势。刘东戎等[62]设计了新型多相Cu-V-Cr合金膜,该合金中的bcc-(V, Cr)固溶体起渗透作用,是氢的主要扩散通道;而fcc-(Cu)固溶体起提高塑性的作用,Cr元素固溶在bcc-(V)中,降低了氢溶解度,提高了抗氢脆性能,但同时也降低了合金的氢扩散速率。通过进一步调控Cu-V-Cr中V及Cr的含量,制备的Cu60V30Cr10合金具有较好的氢渗透综合性能。随后,王坦[63]研究了富V的V-Cu-Cr合金,并用Pd代替了部分Cr形成了(V-Cr-Pd)90Cu10合金。虽然该合金中Cu含量剧减,但是相的组成还是有利于氢渗透。LI等[64]同样研究了富V的V-Cu-Cr合金,在Cu摩尔分数为30%时,合金氢渗透率随着Cr含量的升高而降低,但是抗氢脆性能提高。 Ta的氢渗透率比V稍低,但是Ta的氢溶解度比V高几个数量级,同时也更易形成氢化物发生氢脆,而多相Ta合金膜由于抗氢脆性能较好有着较多的研究,表3列出了目前研究的多相Ta合金膜的相组成与氢渗透率。2005年HASHI等[54]对多相Ta-Ti-Ni合金系统进行了研究,结果表明,贫Ta的Ta-Ti-Ni合金由bcc-(Ta,Ti)和Ti2Ni相组成,由于氢渗透的bcc-(Ta,Ti)相过少,且有脆性相生成,导致渗透率很低;而富Ta的Ta53Ti28Ni19合金(初生相bcc-(Ta,Ti)的体积分数达到50%)在673 K下氢渗透率与纯Pd相当,可见Ta含量的提高有利于增加初生相(Ta,Ti)的形成从而提高氢渗透性能。根据Ta-Ti-Ni合金相图,LUO等[65]在共晶体和初生相的成分点连线上找到了具有高渗透率的Ta56Ti23Ni21合金,且实验结果表明此合金中的共晶体抑制了氢脆。ISHIKAWA等[66]以Zr代替Ti研究了多相的Ta40Zr30Ni30合金,其由初生相bcc-(Ta, Zr)和共晶体(ZrNi +(Ta, Zr))组成,渗透率为Pd的3倍。KOZHAKHMETOV等[67]直接将具有高渗透率的Ta和Nb形成Ta77Nb23合金,其氢渗透与纯Pd相当,2.1 h渗透时间后合金膜表面未出现裂纹。与多相V53Ti26Ni21合金进行对比,Ta77Nb23具有较低的硬度与高的延展性,V53Ti26Ni21合金由于NiTi相的存在导致高硬度而不利于轧制成形。 表3 氢渗透多相Ta合金膜的相组成与渗透率 一般来说,多相合金中初生相的含量随着渗氢元素含量的升高而升高,其渗透率(Φ)也逐渐增大,但是由于合金膜制备工艺及冷却方式的不同,实际初生相含量与渗透率并不一定是线性关系,如在文献[21]中,呈幂指数关系,具体规律还有待进一步验证。并且合金的显微结构与渗透性、抗氢脆性能有很大关系,如层状共晶相渗透率优于两相结构,网状的抗氢脆相在氢渗透过程中耐久性较好。此外,渗透性大小还取决于渗透相与氢渗透方向是否一致。总之,对多相的V,Nb,Ta合金膜的研究均是基于“多相构成,功能分担”的设计理念,通过优化合金成分和制备工艺,以提高合金膜的氢渗透性能和抗氢脆性能,实现代替Pd-Ag合金膜大规模应用于氢分离领域。 合金膜的氢渗透工作原理可以用“原子溶解-扩散”的机理来解释。氢分子首先在上游侧被吸附并解离成氢原子,然后在金属膜中溶解-扩散穿过金属膜,最后氢原子在下游解吸并重新组合成氢分子离开金属膜[8]。 (1) 式中:Φ为氢渗透率,mol/(m·s·Pa1/2),是氢溶解度与氢扩散速率的乘积;Pu,Pd为上下游侧的氢压,Pa;L为膜厚度,mm。 由式(1)可以看出,氢渗透率Φ由材料本身决定,通过改变膜两侧的压力差与膜厚度也可以提升合金膜的氢渗透通量。虽然这两项相对于Φ要容易控制,只需要提升合金膜两侧的氢气压力差或者使合金膜尽可能的薄即可。但是在实际的渗透实验中,压力差过大或合金膜过薄都会使合金膜发生破裂。合金膜加工变薄的过程可提高强度,但要求合金要有合适的塑性。这些都对多相合金膜的力学性能提出很高的要求。江鹏等[68-72]研究了合金成分和热处理工艺对多相V-Ti-Ni合金力学及轧制性能的影响。用Ti替代V85Ni15合金中部分Ni制备的多相V85Ni10Ti5合金,相比于单相V85Ni15合金,由于固溶强化和第二相强化的综合作用导致强度较高,但其延伸率和轧制性能较低[68]。多相V100-2xTixNix(x=10, 15, 20)合金铸锭显微组织均由枝晶V相和枝晶间相NiTi 和NiTi2组成。随着合金中Ti 和Ni 的含量增加,枝晶间相在合金中体积占比增大,形成连续网状。合金硬度、强度和延伸率等均随Ti,Ni 含量增加而升高[69]。多相V-Ti-Ni合金电弧熔炼凝固过程中冷却速率快导致形成过饱和固溶体硬度高,热处理工艺能够有效降低合金硬度,从而能够提升合金的轧制性能[70-72]。 合金膜的制备成形工艺对氢渗透合金膜的性能有较大影响,制备合金膜的方法有电弧熔炼后切片法,轧制法和甩带法。切片法得到的合金膜尺寸有限,仅用于实验规模。因此目前制备合金薄膜的方法主要是轧制法和甩带法。 轧制是减薄合金膜最常用的方法。LI等[64]研究了多相V-Cu-Cr合金膜的轧制成形工艺与氢渗透性能。(V95Cr5)70Cu30合金仍展现出非常好的塑性,可冷轧至100 μm(图10)而不需要任何中间热处理步骤。轧制后bcc-(V)与fcc-(Cu)固溶体沿轧制方向拉长,形成了有利于氢渗透的层状结构;退火后,氢渗透主体bcc-(V)固溶体形貌没有明显变化,合金膜渗透率是纯Pd的2倍。(V95Cr5)70Cu30合金具有较好的抗氢脆性能,可以在400 ℃和0.7 MPa的压差下连续工作。江鹏等[73]研究了不同加工条件对V55Ti30Ni15合金的微观结构和氢渗透性能的影响。铸态V55Ti30Ni15合金膜经热处理后V基体中析出NiTi粒子,降低了V基体的体积分数导致渗透率降低。轧制后由于组织各向异性和形成的位错使得渗透率进一步降低。退火后合金膜各向异性消除以及位错密度的降低,使得氢渗透率高于铸态。 图10 从铸态连续冷轧至100 μm V-Cr-Cu合金样品[64]Fig.10 V-Cr-Cu alloy samples continuously cold rolled from as-cast state to 100 μm [64] TOKUI等[74]对Nb40Ti30Ni30进行了轧制和退火,通过观察微观结构,合金在轧制和退火后熔点高的初生Nb相的组织形状几乎不变,但是层状共晶体消失被NiTi替代,形成了Nb相被NiTi相包围的结构,这种结构具有优异的氢渗透性与抗氢脆性能。轧制退火后合金中Nb相体积分数越大,且在合金膜渗透方向连续性增加,则合金氢渗透率越高。KATO等[75]通过保持Nb的摩尔分数为40%不变,改变Ti/Ni比值来优化合金的氢渗透性,制备的Nb40Ti30+xNi30-x(x=-2~8)合金在轧制退火后初生相的体积分数均增加,其中Nb40Ti34Ni26具有最好的氢渗透性能,优于Nb40Ti30Ni30合金。ISHIKAWA等[76]也对Nb40Ti30Ni30进行了轧制,在1 373 K下退火后其氢渗透率可以恢复到铸态水平,并且氢渗透方向与轧制方向平行的话,渗透率更高,这与轧制后组织各向异性有关。如图11所示,Nb40Ti30Ni30合金轧制后其微观组织明显沿轧制方向伸长[77],轧制后沿轧制(R)方向的氢渗透率是法向(N)方向的35倍,从相边界的角度来看,在R方向氢原子可以沿Nb相扩散很长的距离,而在N方向则需要跨越许多相边界,相边界阻碍了氢原子的扩散。与上述实验结果相反,在对Nb19Ti40Ni41轧制退火后渗透率降低[78],这是因为轧制前层状结构中大量的相界加速了氢原子的扩散,而退火后层状结构消失,这时就不得不考虑氢原子在两相之间跳跃所需的势垒,如果两相之间形成低取向晶界,那么氢原子就可以连续通过相边界,反之则需要额外的能量才能实现跳跃。 图11 Nb40Ti30Ni30合金轧制后3个方向显微组织的SEM图[74]Fig.11 SEM pictures of microstructure of Nb40Ti30Ni30 alloy in three directions after rolling [74] 虽然轧制和退火可以获得性能较好的合金膜,但是需要进行多次轧制和必不可少的中间退火,增加了制造时间和成本。甩带法将熔融的合金在一定的压力下,注射到高速旋转的水冷辊面迅速凝固,形成连续薄带,获得具有超细结构的非平衡组织。制成的薄带厚度一般为30~50 μm。ISHIKAWA课题组[79-80]利用甩带技术来制备合金膜,再经退火处理,得到了具有良好氢渗透性能与延展性的多相Nb20Ti40Ni40合金膜,如图12所示。 图12 Nb20Ti40Ni40合金带(宽25 mm)和在1 173 K下退火后的SEM图[80]Fig.12 Nb20Ti40Ni40 alloy strip (width 25 mm) prepared and the SEM image of alloy strip after annealing at 1 173 K [80] 总结了非Pd基的V,Nb和Ta多相合金膜的研究进展,综述了合金成分和制备工艺等对多相合金膜微观结构、力学性能、氢渗透性能及抗氢脆性能的影响规律。虽然目前对非Pd基多相合金膜的研究成果较多,但大部分文献研究对合金膜抗氢脆性还停留在“试验测试时间内合金膜未出现裂纹和氢气泄漏即认为合金膜具有一定的抗氢脆性”这一水平,并未提及合金膜持久的和在热循环过程中抗氢脆性能。这与Pd合金膜的抗氢脆性能仍然有较大差距。距离美国能源部(DOE)提出材料成本小于1 000$/m2,在250~500 ℃,绝对压力为0.689 MPa氢压条件下渗氢流量达到150 mL·cm-2·min-1,氢气纯度达99.99%,且使用寿命大于5 a的目标更是相差甚远,其中耐久性(抗氢脆性)仍然是合金膜材料最重要的挑战。以下几个方面将会是未来对非Pd基的多相合金膜的研究重点: 1)进一步优化合金成分,开发更多元的合金膜,研究复杂合金成分与相组成的关系,以达到氢渗透、抗氢脆及力学性能最佳平衡。 2)基于“多相构成,功能分担”的理念设计合金膜,深入研究渗氢相和抗氢脆相的体积分数、分布方向等对合金力学、氢渗透及抗氢脆性能的影响规律,从而提高合金膜的综合性能。 3)多相合金膜制备成形技术对合金膜综合性能影响较大,通过制备工艺改善合金膜组织形态、多种制备技术相结合等也将会是未来关注的重点。

2 多相V合金膜研究现状

2.1 多相V-Ti-Ni合金膜

2.2 其他多相V合金膜

3 多相Ta合金膜研究现状

4 多相氢渗透合金膜的成形工艺对氢渗透性能影响

5 结语与展望