横编仿鱼鳞单元结构成形原理与尺寸工艺模型

梁鑫花 俞旭良 丛洪莲

摘要:

为深入探究针织产品在异形结构的开发可能性,对横编仿鱼鳞结构的成形规律进行研究。先对横编仿鱼鳞结构进行设计,以单层结构和双层结构为研究对象,并以四针床电脑横机为依托,对其成形原理进行分析,并通过试织样品和数据测量,建立了横编仿鱼鳞单元结构的尺寸工艺模型。研究表明:单层结构通过部分织针参与编织及隔行加针的方式,可使鳞片结构呈现一定的弧度;双层闭口结构的织针全部参与编织,相邻两个单元结构可通过形成长浮线方式进行连接;双层开口结构在编织单元的首尾行时,所有织针参与编织,中间行只有部分织针参与,形成“折叠”状的开口结构;织物单元上边缘线与水平方向的夹角与花型循环数呈线性关系,上边缘线与下边缘线对应高度包含的纵向线圈数比例约为2︰1。通过建立织物参数与横编仿鱼鳞单元结构的相关关系,为仿鱼鳞结构织物的快速开发提供了一定的指导意义。

关键词:

仿鱼鳞结构;横编;全成形;成形原理;工艺模型;单层结构;双层结构

中图分类号: TS184.5

文献标志码: A

文章编号: 10017003(2022)02009407

引用页码: 021201

DOI: 10.3969/j.issn.1001-7003.2022.02.012(篇序)

收稿日期: 20210521;

修回日期: 20211223

基金项目: 国家自然科学基金项目(61772238);中央高校基本科研业务费专项资金资助项目(JUSRP52013B)

作者简介: 梁鑫花(1996),女,硕士研究生,研究方向为针织产品的创新设计与性能研究。通信作者:丛洪莲,教授,cong-wkrc@163.com。

横编全成形技术在异形结构编织方面具有很大优势[1],通过在织物横向编织方向上加减针数、改变织物组织结构、局部编织[2]及调节线圈长度等方式来形成所需要的织物形状[3],实现织物一体成形编织,无需裁剪、缝纫等后处理加工方式,生产工序与处理成本大幅减少,生产效率大幅度提高[4]。

目前横编全成形技术在不同形状的管状织物、半球形织物及三维全成形座套等异形结构的工艺与编织方面也做了一些研究与探索,在横编全成形口罩、针织全成形鞋面、针织袜子等服饰领域也得到了较为广泛的应用[5-7]。本文基于仿生设计原理,利用针织横编一体成形的编织技术,以四针床电脑横机为依托,研究异形结构的成形规律,探讨具有不同形态结构的仿鱼鳞织物的结构设计方法、成形原理及工艺模型,拓展针织成形产品的开发领域,为横编异形结构的设计提供一定的参考。

1 设计理念

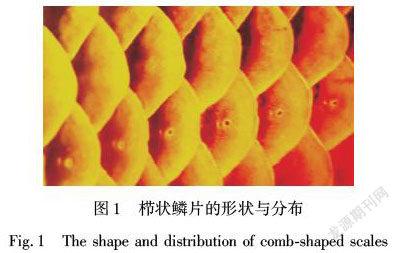

鱼鳞是呈叠层状分布在鱼体外表面,且层与层之间排列较为紧密,不同鱼类具有的鱼鳞鳞片结构有所不同。根据鱼鳞的几何形状和表面特征,鳞片大致分为圆形、硬鳞、栉状和盾鳞状四种[8-9],考虑到鱼鳞结构本身的几何形状的复杂性,为方便对其进行研究,本文选择对栉状鳞片进行仿鱼鳞结构设计。如图1所示,单个栉状鳞片呈现中间厚边缘薄的不规则六边形形状,其表面呈梳形状分布的结构[10]。由于针织织物的线圈纵向相互穿套,形成的竖状条纹可模拟鱼鳞组织表面的梳形状的结构,若要表面结构更加明显,可设计罗纹结构;横编立体异形结构可通过局编、筒状编织及加减针等特殊的编织工艺来实现,故采用横编成形的工艺方式来完成样品的织造。

2 横编仿鱼鳞结构设计

横编仿鱼鳞结构的设计包括单元结构设计和组合结构设计两部分。

2.1 单元结构设计

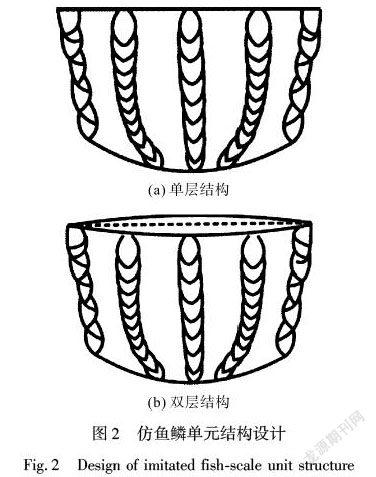

横编仿鱼鳞单元结构可分为单层结构和双层结构,其中双层结构又包括双层开口结构和双层闭口结构,如图2所示。

单层结构在设计时,为在表面形成类似沟槽的效果,组织结构选用1+1罗纹;为模拟鳞片边缘的曲线,在编织时可采用两侧向中间逐步收针的方式[11],加上线圈串套时有一定的收缩性,从而使形成的横编结构边缘呈现一定的弧度。

双层闭口结构在设计时,考虑两侧均为闭口,故选用空气层组织进行设计,即通过圆筒形的编织方式实现编织[12];同时前后片在编织时,均采用一隔一的成圈方式,用以模拟鳞片表面的沟槽。

双层开口结构在设计时,由于左右两侧均为开口状,选用单面的平针组织进行编织,且在编织时需采用局部编织的工艺方式,形成单个的鳞片状结构单元。

2.2 组合结构设计

由于鱼鳞单元结构紧密覆盖在整体表面,所以也要对组合结构进行设计。为使整体组织结构具有较为紧密的效果,且在后期编织时与仿鱼鳞单元结构有更好的过渡连接作用,地组织可选用简单的平针组织结构;为使地组织具有一定的厚度,且透气效果良好,可选用棉毛组织,即双反面组织[13]进行设计;考虑到地组织可以有较好的花型效果,也可选用芝麻点组织进行设计[14]。仿鱼鳞横编结构在组合结构上的排列方式可分为平行排列和交错排列,如图3所示。

3 横编仿鱼鳞结构成形原理

在对横编仿鱼鳞结构的单元和组合结构进行组织结构和排列方式设计后,本文对单层结构、双层闭口结构和双层开口结构的编织成形原理進行分析。

3.1 单层结构成形原理

单层结构主要是通过前后针床的线圈行进行翻针衔接,由线圈行连续编织形成单面结构。其地组织以简单的单面组织为例进行说明,编织工艺如图4所示。图4(a)为地组织的编织工艺示意,图4(b)为单元结构的编织原理示意(下文同),后下针床向右偏移1个针距,与前下针床进行起底编织,随后前下针床与后下针床分别进行满针成圈编织,连续编织数行后,开始进行局部编织。负责编织鱼鳞单元结构的部分织针先进行前后针床的起底编织,然后前后针床分别进行一隔一成圈编织。编织若干行后,前后针床进行1+1罗纹编织,编织一行后,前针床左右两边在第一行的基础上各加一针,与后针床进行1+1罗纹编织,形成罗纹组织的第二行。以第一二行为一组循环,根据所需鱼鳞织片的大小设置不同的组织循环数,最后前针床先连续编织一个线圈和一个集圈。在第三根织针对应的后针床织针上编织一个线圈,以此作为一个循环进行编织,直至达到织片所需宽度为止,单层结构的鳞片单元即编织完成。

3.2 双层闭口结构成形原理

双层闭口结构是通过前后针床不进行翻针衔接动作,机头带动纱嘴进行圆筒形编织,两边根据鱼鳞结构形状控制参与编织的针数数量而形成。其地组织以芝麻点提花组织为例进行说明,如图5所示。前下针床连续编织两个线圈,后上、下针床先分别向右偏移一个针距,在左侧第二枚织针上编织一个线圈。以上述三个线圈为一组循环进行编织,同时后下针床进行一隔一成圈编织,编织若干行,形成芝麻点提花组织;随后前下针床的3~6号织针连续进行成圈编织,其余动作与上述编织方式相同;后上针床的2~6号织针进行长浮线编织,其余织针与前下针床织针进行一隔一编织,后下针床编织动作不变;前下与后下针床采用与上述相同的编织方式,不同之处在于前下针床形成长浮线。随后前后针床进行类似空气层结构的编织动作,前后针床均进行一隔一的成圈编织,后针床在前针床基础上进行加一针编织,以此为循环编织若干行,形成双层闭口结构的鳞片单元。

3.3 双层开口结构成形原理

双层开口结构与单层结构的形成原理类似,不同的是,当编织到一定横列时,最后一行的编织行左右两侧参与编织的针数增多,从而与单元结构的起始行连接,形成双层开口结构。其地组织以棉毛组织为例进行说明,如图6所示。前下针床由最左侧开始,与后下针床进行一隔一成圈编织。编织一行后,前下针床从左侧2号针开始,与后下针床进行与第一行相同的编织动作,至此形成的两行形成棉毛组织。随后部分特定织针进行前针床的单面满针成圈编织,其余织针与后针床结合编织1+1罗纹组织,形成组织结构的第一行;部分特定织针编织数行单面线圈结构后,再进行与第一行相同的编织动作。此时,单元结构编织行的第一行与最后一行重合(虚线线圈行),中间形成的单面组织自然“对折”,形成双层开口结构,然后进行若干行棉毛组织的编织。重复上述编织动作,形成错落覆盖的双层开口结构的仿鱼鳞织片单元。

4 横编仿鱼鳞单元结构工艺模型

为使横编仿鱼鳞单元结构与针织工艺相结合,更方便地织造出符合尺寸要求的横编仿鱼鳞结构,本文通过试织织片小样,改变单元结构的横向针数和纵向花型循环数,揭示三维成形结构尺寸与上机工艺的数学关系,建立相对应的尺寸工艺模型,以便更加快速地对所需样品进行设计织造。将不同尺寸、结构的横编仿鱼鳞结构应用于针织全成形鞋面、针织斜挎包、针织毛衫等服饰领域,可形成不同的外观风格效果,加之功能性纱线的应用,可在装饰性的基础上进一步丰富产品的功能性。

4.1 样品制备

测试样品选择日本岛精公司生产的SWG061N2型双针床电脑横机来进行织造,机号为15 针/英寸,编织机速设定为03 m/s,织造原料为166.66 dtex/72 F的涤纶+2030锦氨包覆纱。选用两把纱嘴进行编织,一把纱嘴穿入两根166.66 dtex/72 F的涤纶作为面纱,另一把纱嘴穿入2030锦氨包覆纱作为地纱。对应基本Package小图中设定的密度段,对不同组织的密度值进行设定。织造的织片样品如图7所示,具体织造参数如表1所示。

4.2 基本结构原型

根据试织的织物样品,本文对其结构进行分析。由于所研究的仿鳞片单元结构边缘有两个不同的斜向角度,不同的角度决定着所形成的仿鱼鳞单元结构的形态,角度又与其所对应的线圈总高度与横向线圈宽度密切相关,故要将结构按照两个角度相对应的部位进行测量与尺寸建模。设仿鱼鳞单元结构的横向长度为l,纵向宽度为h,r1为单元结构上边缘线与水平方向的夹角,边缘线对应的高度为h1,下部边缘线与水平方向的夹角为r2,边缘线对应的高度为h2,建立如图8所示的基本结构原型。

4.3 数据测量与分析

为方便对织片尺寸进行测量,减少实验数据测量的误差,同时本着环保节约原则,本文将仿鱼鳞横编单元结构的横向针数设置为11针、13针和15针,花型循环数为5、7、9、11、13,相关织造参数见表1,织造样品的单元结构如图9所示。对15种横编组织织片的角度及高度对应的线圈数进行测量,具体测得的数据如表2所示。

由表2数据可得,花型循环数为5、7、9、11、13的仿鱼鳞单元结构的r1平均分别为62°、64°、66°、68°、70°,而15种织片的r2大致在48.5°左右,这说明花型循环数对r2影响不大,而r1则随着花型循环数的增加呈现线性变化;由于进行花型循环的编织行为2,首尾各有一行编织行,当循环数为5时,共有2+2×5=12行编织行。同理可得,当循环数为7、9、11、13时,编织行数分别为16、20、24、28,故由表2可知,h1对应的线圈数约占编织行的2/3,h2对应的线圈数约占编织行的1/3,因此h1和h2对应的线圈数比例约为2︰1。

4.4 尺寸工艺模型建立

分析表2中的数据,建立关于仿鱼鳞单元结构的尺寸工艺模型,由于15种织片的r2大致在48.5°左右,故tanr2是一个固定值,为1.130 3。设花型循環数为x,编织行k=2+2x,其中PA和PB分别为织物横密和纵密,可得:

tanr1=10k·PA(1.5x+10.5)·PB(1)

h=10+10kPB(2)

设单个鱼鳞织片的横向针数为M,则可得:

l=5M2PA(3)

5 结 论

本文采用横编成形方法,探究了单层结构、双层闭口结构和双层开口结构三种仿鱼鳞横编结构的工艺设计方法及成形原理,建立仿鱼鳞单元结构的尺寸与横密、纵密及花型循环数的数学关系,并建立了横编仿鱼鳞单元结构的尺寸工艺模型,得出如下结论。

1) 单层横编结构通过隔行加针的编织方式,使得边缘呈现一定的弧度;双层闭口结构的所有织针参与编织,采用圆筒形编织方式形成双层结构,相邻两个单元通过较长浮线连接;双层开口结构的所有织针参与编织单元的首尾行,中间行只有部分织针参与,形成“折叠”状的开口结构。

2) 织物单元结构上边缘线与水平方向的夹角与花型循环数呈线性关系,上边缘线与下边缘线对应高度包含的纵向线圈数比例约为2︰1。

3) 通过试织小样与尺寸测量分析,建立仿鱼鳞单元结构的尺寸工艺模型,在将产品应用于服饰领域时可快速对尺寸和结构形态进行设计与组合,提高了选择的有效性。

4) 通过将横编成形中不同的编织方式进行组合,可实现多种仿鱼鳞横编结构的成形编织,为类似异形结构的快速实现提供方法参考。

《丝绸》官网下载

中国知网下载

参考文献:

[1]马丕波, 朱运甲, 高雅, 等. 针织结构复合材料的应用与发展[J]. 玻璃纤维, 2014(1): 5-10.

MA Pibo, ZHU Yunjia, GAO Ya, et al. Application and development of knitted structural composites[J]. Glass Fiber, 2014(1): 5-10.

[2]王盼, 吴志明. 全成形毛衫局部编织原理及其应用[J]. 纺织学报, 2019, 40(5): 41-46.

WANG Pan, WU Zhiming. Partial knitting principle and application of fully formed sweater[J]. Journal of Textile Research, 2019, 40 (5): 41-46.

[3]王群. 三维全成形产业用针织物的编织工艺与性能研究[D]. 上海: 东华大学, 2016.

WANG Qun. Investigation on Knitting Technology and Properties of Three-Dimensional Fashioned Technical Knitted Fabric[D]. Shanghai: Donghua University, 2016.

[4]王敏, 丛洪莲. 四针床电脑横机全成形技术研究进展[J]. 纺织导报, 2016(9): 96-100.

WANG Min, CONG Honglian. Recent research development on fully-fashioned knitting technology of four-needle bed computerized flat knitting machine[J]. China Textile Leader, 2016(9): 96-100.

[5]梁鑫花, 丛洪莲, 董智佳. 横编全成形3D防護口罩的设计与开发[J]. 针织工业, 2020(6): 5-8.

LIANG Xinhua, CONG Honglian, DONG Zhijia. Design and development of horizontal braided fully formed 3D protective mask[J]. Knitting Industry, 2020(6): 5-8.

[6]卢致文, 蒋高明, 丛洪莲, 等. 基于人体足部特征的鞋面样板设计及横编成形方法[J]. 纺织学报, 2015, 36(4): 65-70.

LU Zhiwen, JIANG Gaoming, CONG Honglian, et al. Desigh and flat knitting shaping method of shoe-upper pattern based on human foot features[J]. Journal of Textile Research, 2015, 36 (4): 65-70.

[7]王盼, 吴志明. 横编全成形袜子工艺设计与编织原理[J]. 纺织学报, 2019, 40(7): 44-50.

WANG Pan, WU Zhiming. Process design and knitting principle of whole socks on flat knitting machine[J]. Journal of Textile Research, 2019, 40 (7): 44-50.

[8]王玉坤. 鲫鱼鱼鳞的分级结构及其生物学性能[D]. 北京: 中国地质大学, 2013.

WANG Yukun. Hierarchical Structure and Biological Properties of Crucian Carp Scales[D]. Beijing: China University of Geosciences, 2013.

[9]刘鹏, 汪俊文, 朱德举.草鱼鳞片的多级结构及力学性能[J]. 复合材料学报, 2016, 33(3): 657-665.

LIU Peng, WANG Junwen, ZHU Deju. Hierarchical structure and mechanical properties of grass carp[J]. Journal of Composite Materials, 2016, 33(3): 657-665.

[10]刘鹏. 鳞片多级结构、力学性能及其仿生研究[D]. 长沙: 湖南大学, 2017.

LIU Peng. Scale Multi-Level Structure, Mechanical Properties and Bionic Research[D]. Changsha: Hunan University, 2017.

[11]李珂, 吳志明. 基于收针工艺的全成形毛衫分割线设计原理[J]. 纺织学报, 2019, 40(6): 85-90.

LI Ke, WU Zhiming. Design principle of secant line for whole garment sweater based on narrowing process[J]. Journal of Textile Research, 2019, 40 (6): 85-90.

[12]彭佳佳, 蒋高明, 丛洪莲, 等. 全成形毛衫的结构与编织原理[J]. 纺织学报, 2017, 38(11): 48-55.

PENG Jiajia, JIANG Gaoming, CONG Honglian, et al. Structure and knitting principle of whole garment[J]. Journal of Textile Research, 2017, 38 (11): 48-55.

[13]王旭, 孙妍妍, 邹梨花, 等. 针织物双反面组织结构的三维建模研究[J]. 武汉纺织大学学报, 2018, 31(6): 7-10.

WANG Xu, SUN Yanyan, ZOU Lihua, et al. Research on 3D modeling of double reverse structure of knitted fabric[J]. Journal of Wuhan Textile University, 2018, 31 (6): 7-10.

[14]范友红, 李小辉. 基本花样小图在针织提花组织中的设计与应用[J]. 毛纺科技, 2019, 47(6): 12-17.

FAN Youhong, LI Xiaohui. Design and application of package base pattern for knitted jacquard technology[J]. Wool Textile Technology, 2019, 47 (6): 12-17.

Abstract:

Fully-fashioned flat knitting technology has great advantages in knitting special-shaped structures. The required fabric shape is knitted by adding or subtracting the number of needles in the transverse knitting direction of the fabric, changing the fabric structure, local knitting, and adjusting the loop length, which can realize the fully-fashioned knitting of the fabric without cutting, sewing and other post-processing methods, greatly reducing the production process and processing costs, and greatly improving the production efficiency. At present, despite some research and exploration of the fully-fashioned flat knitting technology in the process and knitting of different shapes of tubular fabrics, hemispherical fabrics and three-dimensional fully-formed seat covers, and its extensive application in clothing fields such as fully-fashioned flat knitting masks, fully-fashioned knittedshoe uppers, knitted socks, etc., there are few studies on the application of bionic special-shaped structures.

In order to deeply explore the possibilities of developing knitted products with special-shaped structures, the forming law of flat knitting imitated fish-scale structure was studied. Taking into account the complexity of the geometrical shape of the fish-scale structure and in order to facilitate subsequent research, the comb-shaped scales were selected to design the imitated fish-scale structure. This paper first studied the structure of comb-shaped scales, and then took single-layer structure and double-layer structure as the research object and analyzed the forming principle based on the four-needle bed computerized flat knitting machine. Through trial knitting samples and data measurement, the size process model of the flat knitting imitated fish-scale unit structure was established. Based on the principle of bionic design and using the flat knitting technology, the structure design method, forming principle and process model of imitated fish-scale fabrics with different shapes and structures were discussed. Studies have shown that a single comb-shaped scale presents an irregular hexagonal shape with a thick middle and thin edges, and its surface is in comb-shaped distribution structure. Since the loops of the knitted fabric are interspersed longitudinally, the vertical stripes formed can simulate the comb-shaped structure on the surface of the fish scale tissue. To make the surface structure more obvious, a rib structure can be designed. The three-dimensional special-shaped structure of flat knitting can be realized by special knitting techniques such as local knitting, cylindrical knitting, and adding and subtracting the number of needles. The single-layer structure can make the scale structure show a certain degree of curvature through the participation of part of knitting needles in the knitting and the addition of interlacing needles. All the knitting needles of the double-layer closed structure participate in the knitting, and two adjacent unit structures can be connected by forming a long floating line. When the double-layer opening structure is in the first and last rows of the knitting unit, all the knitting needles participate in the knitting, and only part of the knitting needles in the middle row participate to form a "folded" open structure. The angle between the upper edge line of the fabric unit and the horizontal direction has a linear relationship with the number of pattern cycles. The ratio of the number of longitudinal loops contained in the corresponding height of the upper edge line and the lower edge line is about 2︰1.

By establishing the correlation between the fabric parameters and the flat-knitting imitated fish-scale unit structure, the size and structure can be quickly designed and combined when the product is applied to knitted full forming shoe uppers, knitted crossbody bags, knitted sweaters and other garment fields. The effectiveness of selection is improved. At the same time, different knitting methods in flat knitting are combined, which can realize the forming and knitting of a variety of imitated fish-scale flat knitting structures, and provide a method reference for the rapid realization of similar special-shaped structures.

Key words:

imitated fish-scale structure; flat knitting; fully-fashioned; forming principle; process model; single-layer structure; double-layer structure