基于不同混合工艺的棉/舒弹丝纤维混纺纱性能研究

梁巧敏 崔益怀 张娣 吉宜军 苏旭中

摘要:

为研究前纺不同混合工艺对舒弹丝混纺纱性能的影响,文章试制不同混合工艺路线下14.7 tex的60/40棉/舒弹丝混纺纱,并分析混合工艺与成纱性能之间的关系。通过在开清棉工序中将梳棉棉条、梳棉棉网、精梳棉条三种形态的棉纤维以10%和20%的比例分别与40%舒弹丝共同混合制成棉卷,并在并条工序采用条混工艺制备6组混纺比为60/40的棉/舒弹丝混纺熟条,而后相关熟条被加工至筒纱,最后测试相关纱线的主要性能指标。测试结果表明,在制备棉卷时采用精梳棉条且棉卷中棉纤维混合比例为20%时,纱线强伸性能、条干变异系数、纱疵、毛羽H值等主要性能指标最佳。原因在于棉卷中精梳棉条的棉纤维使舒弹丝纤维回缩减弱,且自身伸直较好,所制成的生条质量高。

关键词:

舒弹丝;棉纤维;前纺;混合工艺;混纺纱;成纱性能

中图分类号: TS101.921

文献标志码: A

文章编号: 10017003(2022)02002506

引用页码: 021104

DOI: 10.3969/j.issn.1001-7003.2022.02.004(篇序)

收稿日期: 20210506;

修回日期: 20211214

基金项目: 江苏省先进纺织工程技术中心协同创新基金项目(XJFZ/2021/17)

作者简介: 梁巧敏(1996),女,硕士研究生,研究方向为纺纱新产品开发及应用。通信作者:苏旭中,副教授,mfgucv@163.com。

舒弹丝纤维作为一种双组分生物基聚酯弹性短纤维,纤维形态呈圈圈纱状,纤维卷曲率达80%。不仅具有可持续属性,还具有持久耐用的弹性,可以提升面料的舒适性、保形性和蓬松感。根据相关资料显示,舒弹丝与棉纤维混纺纱织物具有良好的服用性能。周丹[1]研究舒弹丝/棉混纺纱的性能并试织无缝针织物,结果表明随纱线中舒弹丝含量的增加,织物的拉伸断裂伸长率及折皱回复性提高,但吸湿性及刚柔性下降,另外织物的抗起毛起球性要高于不含舒弹丝纤维的织物。陈爱珍等[2]以60/40舒弹丝棉混纺纱线、竹浆纤维纱线及防紫外锦纶长丝为原料试织斜纹类织物,探究不同原料及结构对织物透气、透湿和紫外线透过性的影响,结果得出舒弹丝棉混纺织物防紫外性能较好,透气率、透湿量则需通过设计组织系数改善。据了解,舒弹丝纺纱过程中,会因舒弹丝具有弹性及抱合力差等特性而在梳棉工序中无法正常成网。王延永等[3]选用黏胶纤维在开清棉工序进行混合混纺,调整各工序工艺,纺制舒弹丝/黏胶纤维70/30,采用21S机织纱,发现高比例的舒弹丝纤维混纺纱线纺纱难度较高,制得纱线强度较低,但纱线具有较高的弹性和伸长,织造断头少,能满足织造要求。贾云辉等[4]为纺制11.7 tex棉/舒弹丝70/30混纺纱,通过设计不同方案试验发现在清花工序加入棉纤维,可以增加纤维间抱合力,使梳棉工序正常生产。结合生产实际,可选用精梳棉网与舒弹丝在清花工序混合,则纱线成纱质量提高并满足面料指标要求。

舒弹丝纤维作为目前唯一可工业化生产的弹性短纤维,具有广阔的应用前景,但其独特的结构给纺纱造成一定的困难,设计出合理的纺纱工艺是保证舒弹丝纱线质量的关键。本文通过棉/舒弹丝混纺纱的前纺不同混合工艺,在开清棉工序设计利用10%和20%的梳棉棉条、梳棉棉网、精梳棉条三种形态的棉纤维分别与舒弹丝纤维混合,使舒弹丝纤维得以顺利成网,然后采用赛络纺纺制6组14.7 tex的60/40棉/舒弹丝混纺纱,最后通过测试纱线性能,分析混合工艺与纱线性能之间的关系,为舒弹丝混纺纱线的生产开发提供参考。

1 试 验

1.1 测试仪器与环境

纤维、纱线测试所用试验仪器与设备如表1所示。测试环境温度(20±5)℃,相对湿度60%±5%。

1.2 纤维、纱线性能测试

1.2.1 纤维强力测试方法

参照GB/T 14337—2008《化学纤维短纤维拉伸性能试验方法》,纤维先在标准狀态下调湿24 h。采用YG(B)001A型电子单纤维强力机,测试速度20 mm/min,隔距20 mm,预加张力0.1 cN。测试50次,结果取平均值。

1.2.2 纤维回潮率测试方法

参照GB/T 6508—2008《纺织材料公定回潮率》,采用Y802型八篮恒温烘箱、AL104电子天平对纤维回潮率进行测试。测试5次,结果取平均值。

1.2.3 纱线强力测试方法

参照GB/T 14344—2008《化学纤维长丝拉伸性能试验方法》,采用USTER-TENSORAPID4强力测试仪对纱线强力进行测试。在标准温湿度条件下,测试速度500 mm/min,预加张力0.5 cN/tex,测试长度500 mm,夹具压力设为总压力的30%,吸废纱压力设为总压力的50%,夹具类型为水平纱线夹具,测试模式为简单的伸长测试模式。每个品种取10个试样,每个试样测试6次,结果取平均值。

1.2.4 纱线条干与毛羽测试方法

参照GB/T 3292.1—2008《纺织品纱线条干不匀试验方法第一部分:电容法》,采用USTER-ME100条干仪对纱线的条干和毛羽进行测试。在标准温湿度条件下,测试速度400 mm/min,测试时间1 min。每个品种取10个试样,每个试样测试1次,结果取平均值。

1.3 原 料

所选的棉纤维、舒弹丝纤维的性能指标如表2所示。

1.4 试验方案

由于舒弹丝纤维具有弹性,且纤维形态呈螺旋型弹簧式,纤维间容易相互纠缠。经前期试验发现,舒弹丝纤维纯纺难度较高,难以在梳棉工序输出形成棉网,从而使得后续工序无法顺利进行。因此,选用可纺性较佳的纤维,在开清棉工序与舒弹丝纤维混合,以增加纤维间的抱合力,使梳棉工序能正常成网并输出成条。

为探索最佳的舒弹丝纤维纺纱工艺,本文以纺制混纺比为60/40、线密度为14.7 tex的棉/舒弹丝混纺纱为例,通过选用棉纤维与舒弹丝在开清棉工序混合,在该工序中舒弹丝比例为40%,设计棉纤维加入的混合比例分别为10%和20%;棉纤维的混合形态分别为棉纤维梳棉生条、棉纤维梳棉棉网和棉纤维精梳棉条,后续梳棉、并条、粗纱及细纱工序采用相同的纺纱工艺,最后分析纱线的成纱强力指标及条干等指标。棉纤维加入混合比例中10%组别为A,20%组别为B;棉纤维加入混合形态中梳棉生条组别为1,梳棉棉网组别为2,精梳棉条组别为3,试验设计如表3所示。

1.5 纺纱工艺流程

混纺纱中不同纤维的性能各异,需设计合适的工艺流程才能发挥纤维组合的最大优势[5]。棉纤维作为天然纤维,一般通过机器或人工采摘,其中含有的杂质及短绒较多;而舒弹丝纤维为化学纤维,整齐度高,含杂质少。若按棉纺工艺进行纺纱,则会对舒弹丝进行过度梳理,造成纤维损伤,降低成纱质量;若按化纤工艺进行纺纱,则棉纤维中含有的杂质去除不充分,增加纱线疵点,影响后续的织造使用。另外,生产棉/舒弹丝混纺纱还需考虑纤维混纺比的精确性[6],采用纤维条混条则可避免落棉等因素影响纱线的混纺比。综合考虑,在开清棉工序选用一定比例经过梳理的棉纤维与舒弹丝纤维混合,以保证舒弹丝顺利成网生产;再选用棉纤维的精梳棉条与舒弹丝纤维生条进行棉条混合,以保证混纺比例及提高成纱质量。该混合方法下的舒弹丝纤维与经梳理后的棉纤维在开清棉工序中按化纤工艺进行梳理混合,主要的落棉为卷曲、蓬松的舒弹丝纤维。先通过合理控制落棉率,再对梳棉工序的舒弹丝生条进行定量称重,然后按照混纺比例与精梳棉条进行条混。纺纱工艺流程如下:

1) 棉纤维、舒弹丝制条工艺流程:

精梳棉纤维:清花(A035混开棉机、A036开棉机、A076成卷机)→梳棉(FA201B梳棉机)→预并(FA311并条机)→条并卷(E32条并卷联合机)→精梳(FA388梳棉机);

舒弹丝+经梳理的棉纤维:清花(A035混开棉机、A036开棉机、A076成卷机)→梳棉(FA224B梳棉机)→预并(FA1310型并条机)。

2) 混条、纺纱工艺流程:

[(舒弹丝+经梳理的棉纤维)+精梳棉纤维]:混一(FA1310型并条机)→混二(FA1310型并条机)→混三(FA1310型并条机)→粗纱(F458型粗纱机)→细纱(128K型细纱机)→络筒(AUTOX5型络筒机)→成件。

2 纺纱关键工序技术要点

2.1 开清棉工序

选用的棉纤维梳棉生条、梳棉棉网、精梳棉条均为连续状态,需采用人工的方法扯散,并按比例将经梳理的棉纤维与舒弹丝进行初步混合。由于舒弹丝含杂质少,且棉纤维已经过梳理,杂质已基本去除,开清棉工序可按化纤工艺进行,合理缩短流程,降低对纤维的打击,以减少纤维的损伤。因舒弹丝纤维容易形成棉结,打手抓棉时应少量多次抓取,利于混开棉机的混合。因开棉机的豪猪打手对纤维的打击力度过大,需

避开或者更换为梳针打手,以避免纤维打击损伤。同时为保证舒弹丝纤维梳理效果,应适当放大给棉罗拉与打手隔距并降低打手速度。舒弹丝纤维蓬松,在开松过程容易产生落棉,为合理控制落棉率,需要对尘棒的进出口隔距进行调整。为减少出口处的落棉,A036开棉机尘棒隔距需由入口到出口逐渐减少,另外需适当增大打手与尘棒间的隔距。开清棉工艺参数如表4所示。

2.2 梳棉工序

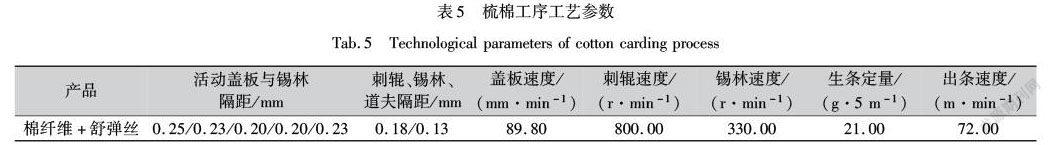

因舒弹丝纤维蓬松且有弹性,在梳理过程中易缠绕、充塞盖板,导致梳理无法进行,需通过选用弹性针布改善梳理效果[7],另外还需加大活动盖板与锡林的隔距。依据舒弹丝纤维特点,通过两个方面的改进,以避免舒弹丝纤维在部件转移过程中反复揉搓而形成棉结,一是减少棉卷的喂给量,同时降低生条的定量及出条速度;二是加快梳理机件的梳理速度,同时缩小刺辊、锡林、道夫的间距。梳棉工艺参数如表5所示。

2.3 并条工序

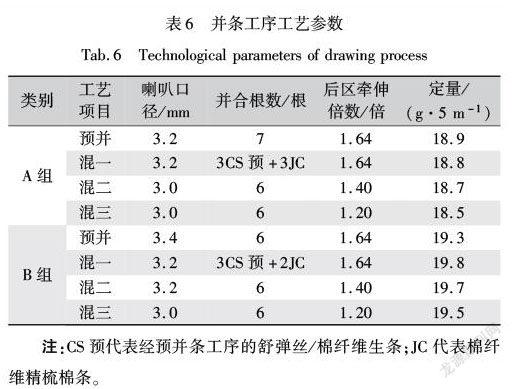

由于舒弹丝具有弹性且加入的棉纤维比例不够,两种纤维间的摩擦力小于舒弹丝纤维的回弹力,导致舒弹丝纤维伸直后回缩,降低舒弹丝生条质量。通过增加预并工序,以改善生條条干,进一步混合、伸直棉纤维和舒弹丝纤维。按设定的混纺比选用条混工艺,以确保混纺比例;另外采用三道并合,以确保纤维间均匀混合。为降低舒弹丝纤维的回缩,后区的牵伸倍数偏小掌握。A组设计棉/舒弹丝与精梳棉纤维的混纺比为(10︰40)︰50,棉舒弹丝预并条定量为18.9 g/5 m,混一工序采用三根舒弹丝/棉纤维生条和三根棉纤维精梳棉条,混条比例为56.7︰56.1;B组设计棉/舒弹丝与精梳棉纤维的混纺比为(10︰40)︰50,棉舒弹丝预并条定量为19.3 g/5 m,混一工序采用三根舒弹丝/棉纤维生条和两根棉纤维精梳棉条,混条比例为57.9︰41.1。并条工艺参数如表6所示。

2.4 粗纱工序

粗纱工序的主要目的是将并条工序产出的棉条进一步牵伸拉细。由于舒弹丝有弹性,当牵伸力去除时,会因回缩力而产生相对移动,影响粗纱的条干,因此对其进行牵伸时需要注意加强对纤维的控制。减少钳口隔距,可以加强主牵伸区对纤维的控制,钳口隔距设为6.5 mm;适当增加捻度,可以使纤维间的抱合力增大,捻度设为4.898 捻/10 cm;偏小掌握牵伸倍数,可以减弱舒弹丝纤维的回弹力,后牵伸倍数设为1.25倍。粗纱定量设为3.8 g/10 m。

2.5 细纱工序

细纱选用赛络纺工艺,将两根粗纱同时平行喂入,再经牵伸加捻,最终形成结构紧密、条干均匀、外观光洁的纱线[8]。加捻过程中,由于舒弹丝纤维的伸长较大,细度偏粗,更容易向纱线外侧转移[9]。为避免舒弹丝纤维在纱线外侧形成毛羽、棉结等恶化纱线条干,细纱工艺需做调整。通过增加纱线捻度,以增加纤维间的抱合力,细纱捻系数具体为365;同时合理配置前后区牵伸倍数,以减少舒弹丝回弹力,其中后区牵伸倍数设为1.21,总牵伸倍数设为51.7;另外,选择偏重型号的钢丝圈BS6/0,以增大纺纱张力,稳定纱线条干。

3 纱线测试结果与分析

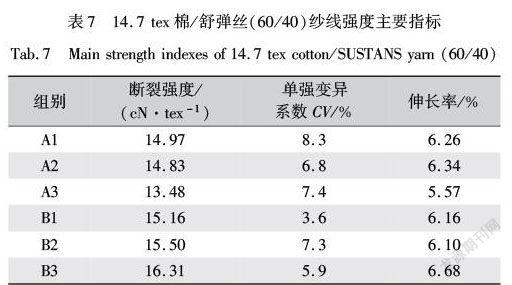

3.1 纱线强力测试

所纺制棉/舒弹丝混纺纱线的线密度均为14.7 tex,混纺比例均为60/40。纱线(筒纱)强力指标对比如表7所示。

由表7可知:1) A1、A2、A3纱线强力相比较,在开清棉工序中,棉纤维加入比例为10%时,A1的断裂强度最高,A3的断裂强度最低。分析原因是A1纱线采用棉纤维梳棉生条进行混合,梳棉生条中含有的弯钩纤维数量多[10],与舒弹丝纤维的摩擦力大,纤维间抱合力增大,舒弹丝纤维不易滑动,有助于舒弹丝纤维的牵伸拉直,提高成纱强力。A3纱线采用精梳棉条进行混合,精梳棉条中纤维平行伸直,基本呈现单纤维状态,同时棉纤维加入比例不足,棉纤维与舒弹丝纤维间的摩擦力不够,导致经梳棉工序伸直后的舒弹丝纤维再次回缩,降低了生条的质量,进而减弱成纱的强力。2) B1、B2、B3纱线强力相比较,B3纱线的断裂强度最高,这是因为当与舒弹丝混合的棉纤维比例为20%,且棉纤维为精梳棉条时,经开清棉工序均匀混合后,加入的棉纤维与舒弹丝纤维间的摩擦力大于舒弹丝纤维的回缩力,舒弹丝梳棉成网质量提高,且回缩较弱,纤维伸直程度更高,使成纱截面的纤维平均数量增多,从而增大断裂强度;另外加入的棉纤维为精梳棉条,棉纤维经过精梳处理,纤维整齐度提高,短绒减少,也有利于成纱强力的提高。3) A1与B1,A2与B2,A3与B3纱线强力对比,随棉纤维加入比例增加,纱线的断裂强度提高。棉纤维加入混合比例从10%增加到20%,棉纤维数量增加,使开清棉工序中棉纤维与舒弹丝的接触增多,起到更好地辅助舒弹丝纤维成网的作用,提高了棉卷的质量,利于纱线成纱强力的增大。

3.2 纱线条干及毛羽H值测试

纱线(筒纱)条干指标对比如表8所示。

舒弹丝纤维的弹性较大,纤维容易回缩从而引起纱线条干恶化。由表8可知,对比A1、A2、A3纱线条干指标及毛羽H值,当棉纤维加入混合比例为10%时,梳棉棉网的粗细节、棉结数量最少,其次是梳棉生條,最后是精梳棉条;梳棉棉网的毛羽H值最小,其次是精梳棉条,最大是梳棉生条。原因在于梳棉棉网与舒弹丝混合均匀性比梳棉生条及精梳棉条高,成纱截面的舒弹丝分布更均匀,舒弹丝不容易回缩形成粗细节、棉结;同时梳棉棉网中的棉纤维与舒弹丝的摩擦力加强,使舒弹丝不易伸出纱线表面形成毛羽。对比B1、B2、B3纱线条干指标及毛羽H值,当棉纤维加入混合比例为20%时,精梳棉条的粗细节、棉结数量最少,其次是梳棉棉网,最后是梳棉生条;精梳棉条的毛羽H值与梳棉生条相差不大,而梳棉棉网较大。由于棉纤维的精梳棉条有助于舒弹丝纤维伸直,从而改善了纱线条干,减少粗细节、棉结的数量。舒弹丝纤维伸直后,在纤维长度方向上,与舒弹丝接触的棉纤维根数增多,增加了摩擦力而减少毛羽的产生;梳棉棉网则与舒弹丝混合较均匀,使纱线的粗细节、棉结数量减少,但因梳棉棉网间的纤维抱合力较小容易形成毛羽,所以梳棉棉网的毛羽H值较大;梳棉生条则因纤维本身存在弯钩,且与舒弹丝纤维混合不均匀,容易形成粗细节、棉结,导致成纱条干变差,但因纤维间结合紧密,纤维不易伸出纱线表面而形成毛羽。

4 结 论

舒弹丝独特的性能可以赋予服装面料出色的功能和优势,而且其环保属性也符合当下的时代趋势,具有较广阔的应用前景。虽然其结构的特殊给纺纱造成一定困难,但是通过设计合理纺纱工艺流程和相关参数,所纺制舒弹丝纱线可以满足使用要求,其产品可以适用于正装、休闲、运动、牛仔、毛衫、内衣、衬衫等各类服装领域。

通过在开清棉工序中加入棉纤维与舒弹丝混合,可以辅助舒弹丝在梳棉工序顺利成网,使棉纤维/舒弹丝纤维混纺纱线生产顺利;棉纤维加入混合的比例与棉纤维加入混合的形态共同影响舒弹丝混纺纱线的成纱质量。当棉纤维加入混合比例为10%时,混合形态为梳棉棉网的棉/舒弹丝混纺纱的综合指标较好;在制备棉卷时采用精梳棉条且棉卷中棉纤维混合比例为20%时,纱线强伸性能、条干变异系数、纱疵、毛羽等主要性能指标最佳;棉纤维加入比例从10%增加到20%,纱线的断裂强度增大。

《丝绸》官网下载

中国知网下载

参考文献:

[1]周丹. Sorona舒弹纤维无缝针织物的性能研究与产品开发[D]. 杭州: 浙江理工大学, 2014.

ZHOU Dan. Performance Research and Product Development of Sorona Fiber Seamless Knitted Fabric[D]. Hangzhou: Zhejiang Sci-Tech University, 2014.

[2]陈爱珍, 李焰. 舒弹丝棉混纺织物透通性能研究[J]. 棉纺织技术, 2015, 43(2): 21-24.

CHEN Aizhen, LI Yan. Permeability study of shutansi cotton blended fabric[J]. Cotton Textile Technology, 2015, 43(2): 21-24.

[3]王延永, 李洋. 高比例弹性短纤维混纺纱的开发与质量控制[J]. 纺织导报, 2013(11): 54-56.

WANG Yanyong, LI Yang. The development and quality control of high-content elastic staple fiber blended yarn[J]. China Textile Leader, 2013(11): 54-56.

[4]贾云辉, 杜立新, 蔡海娟. 棉/舒弹丝混纺纱的开发与生产实践[J]. 纺织导报, 2021(1): 55-57.

JIA Yunhui, DU Lixin, CAI Haijuan. Development and practice of cotton/SUSTANS blended yarns[J]. China Textile Leader, 2021(1): 55-57.

[5]刘俊芳, 郭娜, 钟历云. 多组分混纺纱线特点及生产控制要点[J]. 棉纺织技术, 2013, 41(5): 62-64.

LIU Junfang, GUO Na, ZHONG Liyun. Property of multi-component blended yarn and control points in production[J]. Cotton Textile Technology, 2013, 41(5): 62-64.

[6]周镭, 孔聪. 混纺纱的强伸性能分析[J]. 纺织科技进展, 2020(11): 26-29.

ZHOU Lei, KONG Cong. Analysis of tensile properties of blended yarn[J]. Progress in Textile Science & Technology, 2020(11): 26-29.

[7]孙鹏, 姜立新. 纺舒弹丝纤维盖板针布的开发及其梳理效果[J]. 棉纺织技术, 2016, 44(2): 44-46.

SUN Peng, JIANG Lixin. Development of flat card clothing for shutansi spinning and its carding effect[J]. Cotton Textile Technology, 2016, 44(2): 44-46.

[8]范宪坤. 赛络纺纱质量分析与控制[J]. 山东纺织科技, 2008(4): 24-26.

FAN Xiankun. Analysis and control of siro-spun yarn quality[J]. Shandong Textile Science & Technology, 2008(4): 24-26.

[9]江慧, 张海霞, 劳继红, 等. 紧密纺涤棉混纺纱纤维径向分布测试分析[J]. 棉纺织技术, 2005(1): 33-35.

JIANG Hui, ZHANG Haixia, LAO Jihong, et al. Test and analyses on fiber radial distribution of compact spinning polyester cotton blended yarn[J]. Cotton Textile Technology, 2005(1): 33-35.

[10]張弘强. 纱条中纤维形态及排列对条干不匀的影响[D]. 上海: 东华大学, 2016.

ZHANG Hongqiang. Effect of Fiber Shape and Arrangement on Yarn or Sliver Irregularity[D]. Shanghai: Donghua University, 2016.

Abstract:

The development orientation of China’s textile industry is "science and technology, fashion and green", indicating the increasingly high-quality, comfortable, natural, green and low-carbon demands in the textile fabric market. In view of the current environment, the development of green fiber is the inevitable trend of the textile market. In 2020, the domestic sports shoes and clothing brand company 361° won the title of "best annual partner" in China’s fiber fashion trend 2020/2021 for the application of the "sustans cotton polyester elastic knitted fabric" of Haixing Kaisheng Technology Co., Ltd., which was produced by using polymers of biomass raw materials and unique clean processing technology. It is an efficient combination of biotechnology and fiber technology, not only conforming to the trend of green environmental protection but also creating satisfactory market benefits. Sustans fiber is the only short elastic fiber available for industrial production at present. It can be blended with a variety of fibers and made into fabrics with the advantages of softness and comfort, stable and lasting elasticity, easiness for finishing, as well as the attribute of ecological and environmental protection. The coil spring-shaped sustans fiber is elastic, fluffy and curly as a whole, and the fibers are easily entangled with each other. It is found through preliminary experiments that when the spinning proportion of elastic silk fiber is high, it is unable to output the finished net normally due to the poor cohesive force of sustans fiber, resulting in spinning difficulties. Designing a reasonable yarn spinning process is the key to ensure the quality of sustans yarn. The analysis of the relationship between blending process and yarn properties can provide reference for the production and development of sustans blended yarn.

By selecting fibers with good spinnability to blend with sustans fibers, the cohesive force between fibers can be increased, thus solving the spinning difficulties caused by the structure of sustans fiber. As a result, the cotton carding process can form a net and output into strips normally, and smoothly enter the next spinning process. In the opening and cleaning process, three forms of cotton fiber from carding sliver, carding net and combed sliver were used with two proportions of 10% and 20% and then blended with sustans fiber to make cotton rolls. Afterwards, six groups of cotton/sustans blended drawn slivers with the blending ratio of 60/40 were prepared in the drawn silver blending process. Then, the resultant drawn sliver was processed into disc yarns. Finally, main performance indexes of related yarns were tested. The test results showed that when combed cotton was used during cotton roll preparation and the cotton fiber blending ratio in the roll was 20%, the main performance indexes such as yarn strength and elongation, evenness variation coefficient, yarn defect and hairiness H were the optimal. Because the cotton fiber from combed silver in the cotton roll had good straightening and it could reduce the retraction of sustans fiber, the resulting card slivers were in high quality.

The unique properties of sustans fiber can endow garment fabrics with excellent functions and advantages, and its environmental protection properties can also conform to the current trend of the times, so it has a broad application prospect. Despite spinning difficulties due to its special structure, the spun sustans yarn can meet the application requirements by reasonably designing the spinning process and relevant parameters. Its products can be applied to formal wear, leisure, sports, jeans, sweaters, underwear, shirts and other clothing fields.

Key words:

SUSTANS; cotton fiber; fore-spinning; blending process; blended yarn; yarn properties