基于CFD的对转桨扇发动机性能确定技术研究

王定奇, 李秋锋, 于洋, 黎森

(中国飞行试验研究院发动机所, 西安 710089)

开式转子发动机,也称为对转桨扇发动机,这一概念美国国家航空航天局(National Aeronautics and Space Administration,NASA)于20世纪70年代首先提出来[1],是一种介于涡桨与涡扇之间的一种发动机。对转桨扇发动机结合了涡桨发动机和涡扇发动机的优势,相对于单排桨叶的涡桨发动机,对转桨扇发动机可以在高空大马赫数(Ma=0.8、10 km)保持相对较低的耗油率[2];与同等技术的涡扇发动机相比,由于其超高的涵道比(通常为25~60),桨扇发动机具有推进效率高,燃油消耗率低,使用费用低,循环效率高,起飞性能好的技术优势;与涡桨发动机相比,其巡航速度更高,后排反转桨叶减小了前排桨叶的涡流,流场畸变较小,后排转子抵消了前排桨叶的力矩。但由于高速旋转的桨叶造成的噪音和震动问题难以解决;且由于桨叶高转速,无外涵道壳体保护,一旦叶片断裂会机体产生严重的破坏,限制了桨扇发动机的应用。近年来各航空公司为了压缩运营成本及降低污染物排放,美国通用电气公司、Rolls-Royce公司等主要航空发动机制造商重新开始重视桨扇发动机[3-4]。美国通用电气公司曾在MD-80飞机上,使用两种发动机进行对比试飞,结果使用桨扇发动机时油耗下降了49%。装配D-27桨扇发动机[5]的安-70,其以最大巡航速度飞行时,油耗比使用同等推力涡扇发动机要少20%~30%。

对于桨扇发动机的部件性能确定通常有风洞试验和数值模拟两种方法。美国曾开展587DX桨扇发动机风洞试验,并形成了相关推阻力划分体系[6]。在数值计算方面,Ferraro等[7]在Euler/Navier-Stokes(N-S)方程求解中嵌入动量理论作用盘模型,应用于螺旋桨的数值模拟,但计算中螺旋桨近似为作动盘,仅能得到平均计算结果,无法考虑叶片的外形,及其周围流场细节。Stuermer[8]利用计算流体力学(computational fluid dynamics,CFD)开展了对转桨扇非定常三维流场数值仿真,分析了转子叶尖涡系结构变化、双排叶片干扰流动及不同攻角下桨扇的气动力。Node-Langlois等[9]建立了噪音预测模型,分析了单独桨扇发动机和装机后桨扇发动机噪音。近年来,学者们针对螺旋桨流场的数值分析开展了大量研究。Xu等[10]采用基于非结构重叠网格方法研究了螺旋桨与机身的气动干扰;段中喆等[11]通过对螺旋桨滑流三维流场进行数值模拟,对比了不同工况下滑流区涡系结构;杨小川等[12]研发了TRIP3.0软件平台,运用动态拼接结构网格技术,模拟了螺旋桨非定常滑流。针对桨扇发动机的分析,王逸维等[13]建立了三轴拉力式对转桨扇发动机仿真模型,基于相似理论,评估了桨扇发动机的性能;张帅等[14]建立了一种用于总体方案论证阶段的开始转子发动机分析模型,能基于少量参数估算发动机推力与耗油率特性。

由于对转桨扇发动机前/后排桨叶角、转速均可调,较涡桨发动机控制参数更多,目前尚无成熟的型号提供参考,因此桨扇相关流场气动分析研究较少。参考587DX桨扇发动机的相关气动分析方法,建立三维桨扇模型,并利用CFD数值仿真,定量计算出装机条件下桨扇发动机部件特性,为后续通过CFD方法建立桨扇发动机的螺旋桨部件的安装性能及前后排桨叶的气动耦合性能性提供参考。

1 桨扇发动机受力分析

所研究的某型桨扇发动机采用“采用后置推进式螺旋桨”形式,两排列直径为3.8 m的后掠式叶片。前排桨扇为6叶桨(顺航向逆时针旋转),后排桨扇也为6个桨叶(顺航向顺时针旋转)。

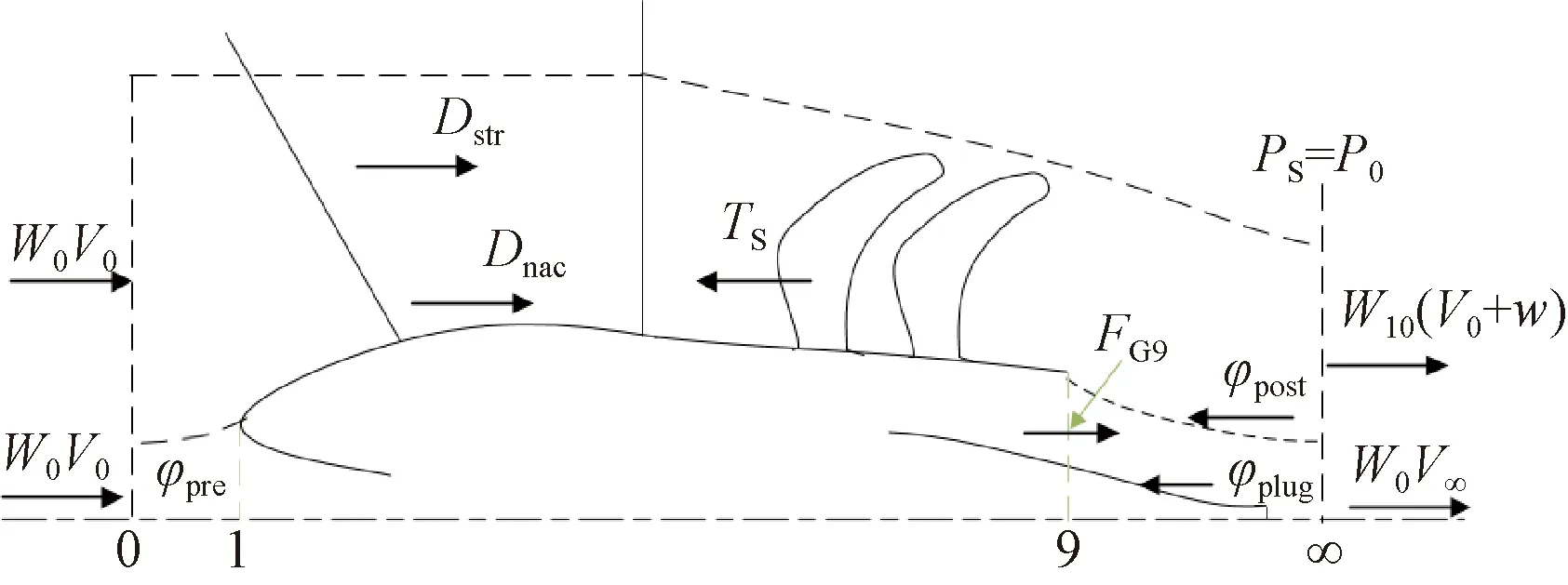

参考Propeller/PropfanIn-FlightThrustDetermination(SAE-AIR 4065A—2012)可以建立动力装置总净推力F′net的计算表达式,分别取上下游无穷远截面,取向右为受力正方向,则控制体(图1)受力表达式为

F′net=W10(V0+w)+W10V∞-W10V0-W0V0

(1)

其中:Wi为控制体流量,i=0,1,2,…,∞;Vi为速度,i=0,1,2,…,∞;w为桨扇后方气流速度增量。

将整个控制体划分为内流控制体和外流控制体。外流控制体为0-∞截面,通过短舱、吊挂和桨叶表面气流;内流控制体分为0-1截面的进气控制体,0-∞的排气系统控制体,可得

F′net=W10w+φpost+φplug-W0V0-FG9

(2)

或者

F′net=TS-Dnac-Dstr+FG9-φpre

(3)

式(3)中:TS为桨叶拉力;Dnac为短舱阻力;Dstr为吊挂阻力;FG9为排气推力;φpre附加前体力;φplug后体中心锥阻力。

由于内部流管附加阻力和内部流管净推力,可以在发动机关键截面处加装测量耙,通过燃气发生器法[15]计算确定,故此两项无需研究。主要研究目标为确定桨扇的部件特性,通过数值积分获取桨叶表面的压差力和摩擦力,从而得到桨叶的拉力及功率特性。

P0为大气静压;PS为桨扇后方静压图1 推进式桨扇发动机受力分析示意图Fig.1 Schematic diagram of engine stress analysis

2 计算模型及网格生成

2.1 模型分析

通过CATIA(computer-graphics aided three-dimensional interactive application)建立三维实体模型,在UG(Unigraphics)中对桨扇进行光顺和模型的优化,导出可用于网格分析的模型。参考SAE AIR 4065A中的587DX桨扇发动机(图2)相关参数,设计前后排对转,带后掠形式的推进式桨扇发动机。

图2 587DX三维模型Fig.2 Three dimensional model of 587DX

2.2 模型验证及网格划分

桨扇的转速为1 200~1 600 r/min,飞行条件中,螺旋桨前进比范围在0.6~2.8,对应的雷诺数达到106量级。首先进行网格无关性验证,单排桨扇内网格分别设置为2×106、3×106、4×106,计算中设置马赫数Ma为0.6、高度Hp为8 km、转速n=1 400 r/min工况点下,3×106网格与4×106网格计算桨扇拉力相差为0.5%。由于中国目前还没有成熟的桨扇发动机,因此桨扇的建模方法参考同等尺寸及转速范围内的螺旋桨建模方法[16-19],开展螺旋桨特性的计算。

从表1可以看出,在发动机小状态下仿真计算误差为4.16%,而大状态下计算误差为2.71%,结算结果满足工程精度要求,验证了仿真模型计算的准确度。

叶片表面边界层网格高度初始值为0.3 mm,近壁面y+控制约为1,增长率设置1.3,边界层网格共15层。计算域流场交界面Interface网格如图3所示,桨扇表面网格如图4所示。网格量为3×106,总模型网格为12×106。

采用非结构四面体网格对前/后排桨扇网格划分,桨扇流场整体网格如图5所示。由于桨扇做旋转运动,故需将整个计算域分为3个区域,采用动态拼接网格技术:包含桨扇旋转域,外流场静止域。采用块分界面上的网格面直接相连的方式,通过交界面进行流场信息的传递。采用以上方法网格生成难度降低,且节点分布灵活,用UG建立桨扇模型整体计算域,区域a、b为前后排桨叶计算域,其几何尺寸为:半径R=2 m,长度L=0.5 m;计算域c为半模计算域:长300 m,宽50 m,高 60 m。模型计算域如图6所示。

表1 功率系数对比Table 1 Comparison of Power factor

图3 交界面处网格分布Fig.3 Grid distribution of interface

图4 桨扇表面网格分布Fig.4 Grid distribution of the blade

图5 计算域网格Fig.5 Grid of computational zone

在流场求解中,采用有限体积法对控制方程进行空间离散黏性项采用中心差分格式离散,无粘项采用二阶Rose迎风偏置通量差分方法离散。时间推进采用隐式近似因子分解法,且采用多重网格加速收敛算法。湍流模型选择壁面加强型RNGk-ε(k为湍动能,ε为耗散率)湍流模型。

图6 模型计算域Fig.6 Model of computational zone

3 计算结果及分析

3.1 桨扇特性参数确定

在桨扇转速1 400 r/min,高度4 km条件下,桨扇的部件特性随来流前进比、桨叶角度的变化如图7、图8所示。可以看出,拉力系数CT和功率系数CP都是随着前进比J的增大而降低,其变化规律与涡桨发动机的桨叶变化规律一致,但由于桨扇发动机的前后排桨叶旋转方向相反,使气流在通过后排桨叶时压力增大,且气流方向与后排桨叶相反,叶盆对气流的作用力更强。相同桨叶角下,前排桨叶(PropFan1)拉力系数随着前进比的降低幅度大于后排桨叶(PropFan2);相同前进比条件下随着桨叶角的增大拉力系数增大,在桨叶角30°变化到35°,桨扇的拉力变化范围可达37.8%,功率变化可达28.4%。

图7 拉力系数随前进比变化曲线Fig.7 The curve for thrust coefficient followed the velocity

图8 功率系数随前进比变化曲线Fig.8 The curve for power coefficient followed the velocity

3.2 滑流给机翼表面流场影响

图9为桨叶角(θ=35°)状态下,转速1 400 r/min,来流Ma由0.3增大至0.6后,桨扇表面压力云图。可以看出,桨扇叶背处压力小于叶盆处压力,因而使桨扇产生沿飞行方向的拉力。随着飞行马赫数的增大,前排叶片叶背处整体压力增大,且压力低压区域(桨叶表面蓝色部分)在叶片0.75R叶高以上增大的更加明显(R为桨扇半径);桨扇叶盆处的高压区域(桨叶表面红色部分)随着Ma增大而减小,且向叶尖移动,此时叶片前后压差减小,使得桨扇的拉力降低。

图9 不同Ma下叶片表面压力分布(θ=35°)Fig.9 The pressure distribution of blade under the Ma(θ=35°)

3.3 不同桨叶角对螺旋桨部件特性的影响

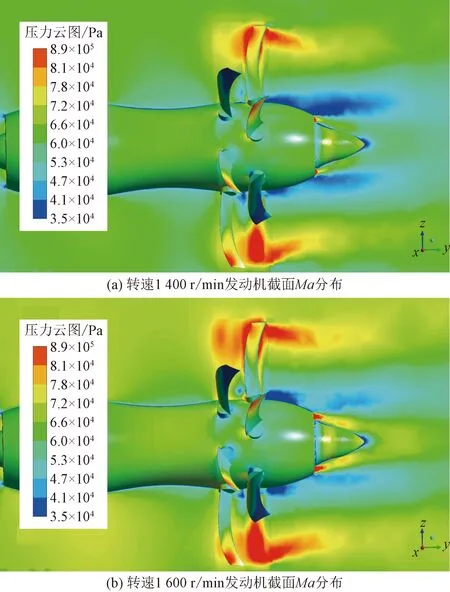

图10为桨叶角35°,来流Ma=0.4状态下,不同发动机转速情况下对应的截面流场分布,可以看出随着转速的增大在叶尖区域的Ma增大;且桨叶对于气流的做功能力明显增强,桨扇后方的高压气流区域范围更大,表明桨扇转速增大,飞行拉力随之增大。由于叶根处半径小,线速度低,叶根后扰流强度大,Ma较小。

图10 发动机截面Ma分布Fig.10 Distribution of Ma for section of engine

图11为桨叶角35°,Ma=0.4不同转速(NPR)下桨叶的拉力系数和功率系数变化曲线,可以看出,当转速小于1 600 r/min时,随着转速的增大拉力系数、功率系数基本保持线性增大;在转速1 600 r/min下,前后排桨叶的拉力系数最大相差33%,功率系数相差17%。当转速达到1 800 r/min后,拉力系数增加幅度减小,而功率系数开始降低。通过分析主要是由于当来流Ma和桨叶角不变时,转速增大,使得气流的和速度增大,气流通过前后排叶片气流偏转角度大,在高转速下气流分离较严重。

4 结论

结合SAE AIR 4065A中桨扇发动机的气动特征,自行设计了一对转桨扇发动机的三维模型,并基于该模型进行了桨扇发动机的桨叶部件特性的CFD计算,研究了不同工况下桨叶特性的变化规律,得到如下结论。

(1)对转桨扇的前排叶片的拉力系数、功率系数均小于后排桨叶,主要是由于气流通过前排桨叶后受到叶片做功,使气流在通过后排桨叶时压力增大,且气流方向与后排桨叶相反,叶盆对气流的作用力更强。

图11 不同NPR下的桨扇特性参数变化曲线Fig.11 Variation curve of propfan characteristic parameters under different NPR

(2)随着转速的增大,拉力系数功率系数随之增大,在转速1 600 r/min下,前后排桨叶的拉力系数最大相差33%,功率系数相差17.6%。

(3)对转桨扇的前后排桨叶气动耦合特性明显,且由于前后排桨叶旋转方向不同,在高转速情况下,会发生气流较大的分离,桨叶的最大效率为82.6%。

(4)桨扇的桨叶角对于发动机的总推力影响非常大,是关键的性能调节参数。在相同的飞行Ma、转速和高度条件下,桨叶角30°~35°的变化范围,桨扇的拉力变化范围可达37.8%,功率变化可达28.4%。

(5)参考SAE AIR 4065A中桨扇发动机的推/阻力划分体系,结合CFD获得桨叶的部件特性,为后续桨扇发动机飞行中部件特性的获取提供参考。

由于对转桨扇发动机,采用前后排桨叶对转设计,转速较高,桨叶角度,转速都可调,因此桨扇发动机的推力相对于涡桨发动机受到更多变量影响。本文限于篇幅,计算中限定前后排桨叶角相同、转速均相同,后续可以在本文的研究基础上进行更多维度的转速及桨叶角组合,进行前后排桨叶气动优化的计算;以及结合桨扇发动机内流的状态,进行桨叶与进排气系统的气动耦合分析。