直升机桨叶托架的柔性支撑设计

张 勇,张铁军,胡 旻

(1.上海航空机械有限公司,上海201314;2.陆军装备部航空军事代表局驻上海地区航空军事代表室,上海200031)

旋翼是直升机的核心部件。传统的直升机旋翼由连接到桨毂上的两片或多片桨叶组成[1]。直升机使用过程中需要定期检查和维护桨叶、自动倾斜器、主桨毂、减速器和发动机等部件,此时需要拆卸桨叶。由于直升机旋翼桨叶结构展弦比大[2],且旋翼桨叶都是有扭转角的[3],这种长而窄的非规则结构件需要使用专用托架进行放置,否则易损坏桨叶而影响飞行安全。

现有桨叶托架一般采用枕木加羊毛毡或橡胶等方式实现保护功能,防止桨叶存取过程中划伤或磕碰损伤。但这种方式的缓冲幅度有限,桨叶的存放仍存在一定的安全隐患。一种柔性支撑主/尾桨叶托架的设计,通过采用悬挂式布料支撑的形式,实现了更好的柔性支撑功能。并将某型直升机主桨叶和尾桨叶的放置需求综合设计,在一个托架上同时实现主桨叶和尾桨叶的放置功能。

1 现有产品简要分析

1.1 桨叶托架的需求分析

随着材料技术的持续进步,桨叶材料已从早期的木质、金属逐渐转变为复合材料,而且估计在较长的一段时间内这种状态不会改变[4]。无论是金属大梁桨叶,还是复合材料大梁桨叶,从具体结构上看,都由蒙皮、大梁和填芯等组成[5]。填芯一般采用纸蜂窝或泡沫等材料减轻桨叶整体重量。虽然填芯在外表面包覆复合材料后具有较好的刚性和强度,但是这种结构不能经受局部挤压或撞击,否则易造成桨叶脱胶、开裂或局部变形等问题。

直升机在飞行过程中需要经受高温、低温、雨雪、砂尘、盐雾、湿热、低气压和太阳辐射等各种复杂的自然环境,所以桨叶表面会涂覆具有优异防护性能的涂层。桨叶在存放和短距离移动过程中同样不能损坏其表面涂层。

桨叶托架的目的就是为了保证桨叶在存放和移动期间不受损坏,为直升机的维护工作提供保障,降低地勤人员的工作量。从防护的角度出发,桨叶托架的主要要求有两点:一是托架的支撑面硬度需低于涂层材料,避免划伤或磨损桨叶涂层;二是托架的支撑面需要尽可能与桨叶的翼型相吻合,有助于减少对桨叶的局部压强。

1.2 桨叶托架的现状

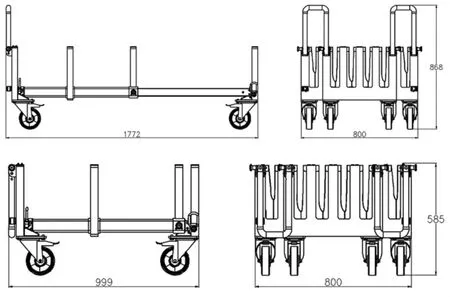

早期直升机一般均配备主桨叶托架和尾桨叶托架两种,分别保障主桨叶和尾桨叶的存放和短距离移动功能。不同机型之间也不具备通用性,导致托架种类多,转场运输不便,造成了较大的资源浪费。典型的桨叶托架产品如图1 所示。

图1 现有托架产品示意图

随着我国工业和经济的发展,对地面保障设备也提出了更高的要求,用户开始关注保障设备的通用性、便捷性、安全性和舒适性。除了日常的使用,还会关注运输和存放等问题。

以需求为导向,在近几年同类产品的设计中,通用化、轻量化和小型化的问题得到了较大改善。如一种直升机旋翼综合托架[6]和一种直升机尾桨叶综合托架[7]等专利技术较早提出了通用型桨叶托架的想法。2018 年,上海航空机械有限公司完成研制的某型直升机桨叶托架通过对各常规机型桨叶翼型的分析,设计了一种可调式支撑结构,实现了放置多种机型不同桨叶的通用功能;通过碳纤维复合材料结构件的选用实现了产品轻量化设计;通过伸缩结构,实现了托架的小型化设计,产品如图1 所示。

2 桨叶托架的柔性支撑设计

2.1 产品组成

主/尾桨叶托架主要由主桨叶托框Ⅰ(1)、伸缩管(2)、快卸销(3)、主桨叶托框Ⅱ(4)、固定套管(5)、尾桨叶托框(6)、主尾桨叶托框(7)、把手安装座(8)、把手(9)、把手卡箍(10)、吊环(11)、移动轮(12)、尾桨叶托布(13)、主桨叶托布(14)、压板(15)和橡胶垫(16)等零部件组成,如图2 所示。

图2 主/尾桨叶托架结构组成图

其中,主桨叶托框Ⅰ(1)、主桨叶托框Ⅱ(4)、尾桨叶托框(6)和主尾桨叶托框(7)选用优质航空铝合金型材和铝合金板焊接而成,保证其具有良好的刚性和强度,通过胶粘和螺栓固定方式与固定套管(5)和伸缩管(2)进行连接,使托架形成矩形整体。

固定套管(5)和伸缩管(2)采用碳纤维复合材料,在保证结构强度的情况下,能够有效实现减重优化的作用。固定套管和伸缩杆是实现托架收拢和展开的主要零件,根据托架的使用和贮存特点,设置工作和收拢两种状态,通过快卸销进行固定,方便操作。同时在伸缩杆上设置限位结构,防止从固定套管中脱出。

把手安装座(8)安装于主尾桨叶托框(7)上,把手(9)采用可旋转结构,使用时向上旋转后通过快卸销进行固定,用于推拉托架;贮存和运输时可将其收拢并用把手卡箍(10)进行固定,防止运输过程中产生磕碰。

吊环(11)与主桨叶托框Ⅰ(1)和主尾桨叶托框(7)进行固定,可用于托架装卸起吊,也可用于运输和舰船贮存过程中的系留。托架设有4 个吊环,便于吊装,避免起吊过程中吊带滑动引起重心偏移造成侧翻等事故,在运输时吊环可用于和箱子底板进行系留,防止运输过程中产品损坏。

移动轮(12)选用优质橡胶材质,前面两个为万向轮,后两个为定向轮,方便托架的整体移动和转向。

尾桨叶托布(13)和主桨叶托布(14)选用高强度牛津布材质,通过压板(15)和螺钉与桨叶托框进行固定,在上端内侧装有橡胶垫(16)防止桨叶上端与金属产生磕碰。

2.2 详细结构设计措施

2.2.1 柔性悬挂支撑设计

现有主、尾桨叶大多采用复合材料成型,且主尾桨叶上下缘厚度较小,如果存放不当易对桨叶造成挤压、磕碰,导致损坏桨叶的情况。据此,项目组设计了一种全新的柔性悬挂支撑的专利技术,采用整体框架固定托布的结构,使桨叶完全由柔性布料支撑,突破了原有桨叶托架在金属表面或木质表面粘贴橡胶和羊毛毡等结构,解决了橡胶和羊毛毡长期使用变形后弹性变差的情况,能够有效提升对桨叶的保护。

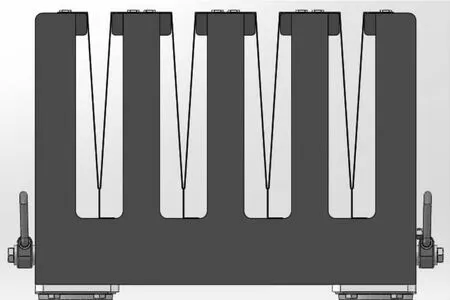

托布两端通过压板和螺钉与桨叶托框进行固定,托布中间位置缝制限动布,通过压板和螺钉与桨叶托框凹槽下端面进行固定,使桨叶托布呈现“V”字形,具体结构见图3。

图3 桨叶托布结构示意图

在使用时,受到桨叶自身重量的作用,托布与桨叶下端翼型良好贴合。框架的刚性和布料的柔性得到良好的结合,使桨叶得到良好的柔性支撑,如图4 所示。

图4 桨叶托布与翼型贴合示意图

橡胶垫起到使托布与框架隔离,保持相对间距的作用,同时防止桨叶上端与框架产生磕碰。托布“V”字形部分能够起到良好的支撑桨叶重量的作用,限动部分能够限制托布产生左右方向的晃动,避免桨叶在短距离移动过程中与托框产生碰撞。

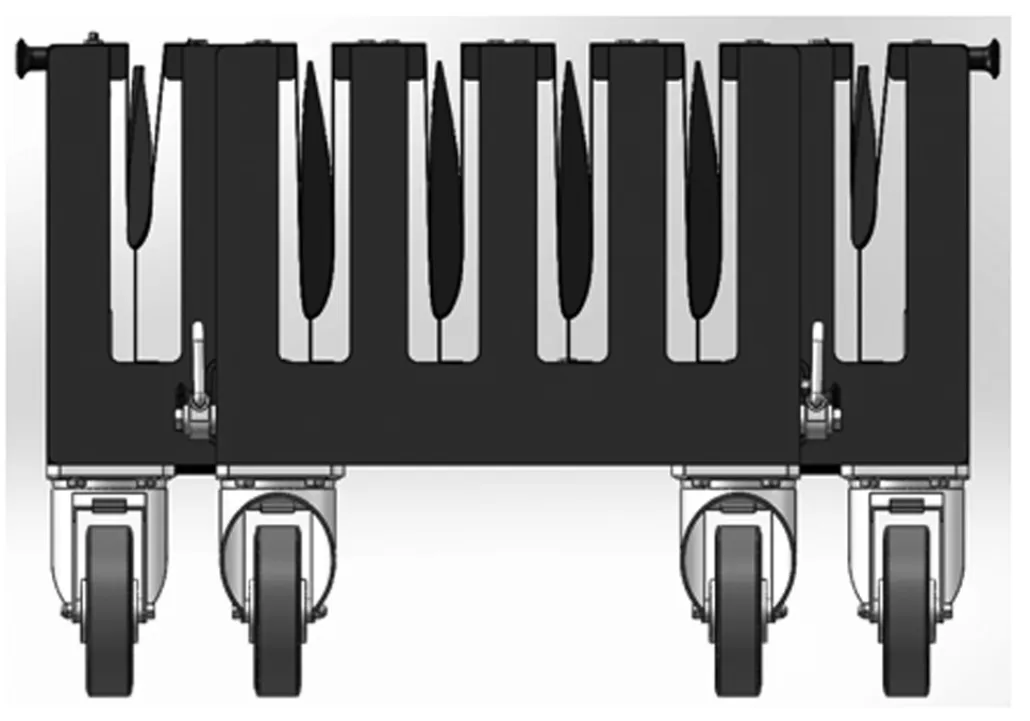

主桨叶采用三个支撑,尾桨叶采用两个支撑,可同时存放1 架直升机主、尾桨叶(4 片主桨叶和2 片尾桨叶),保证其在内外场短距离移动和存放功能,放置状态如图5 所示。

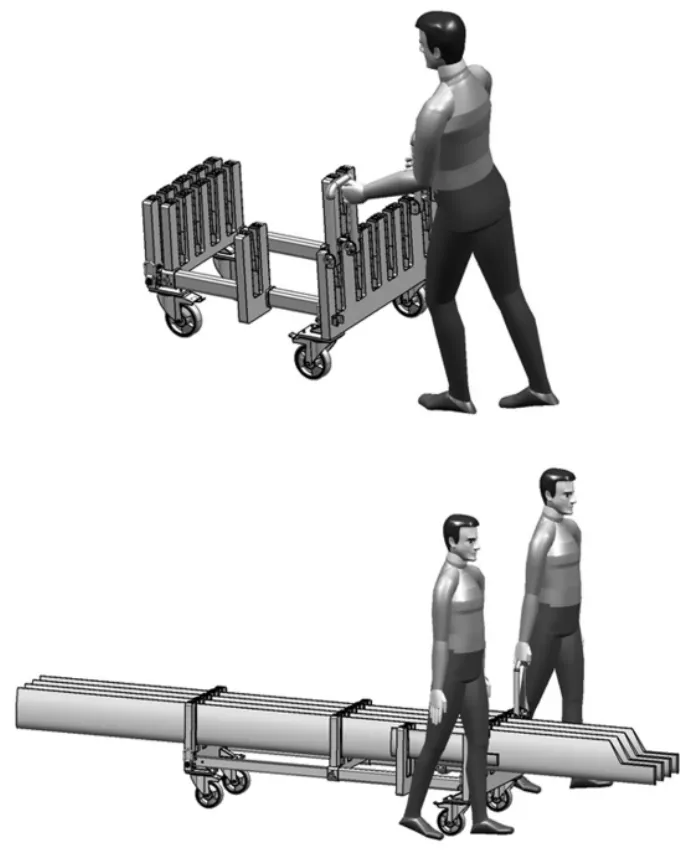

2.2.2 短程移动设计

主/尾桨叶托架设有移动轮和把手,能够实现托架短距离移动和存放功能。把手采用可旋转结构,通过把手安装座与主尾桨叶托框进行连接,使用时向上旋转并用快卸销进行固定后使用,可实现空车单人推行和装载两人拖动的功能,结构如图6 所示,使用状态如图7 所示。

图6 把手示意图

图7 单人/两人移动示意图

2.2.3 减震设计

主/尾桨叶托架的柔性悬挂支撑设计还具有良好的减震功能。布料的柔性支撑使桨叶和托架之间不再是刚性的力学传递,能够起到良好的缓冲和减震功能,即使托架在短距离移动过程中出现颠簸,也只会有少量震动传递到桨叶处。主/尾桨叶托架通过柔性悬挂支撑设计和移动轮减震设计实现对桨叶的双重减震保护。移动轮采用带弹簧的减震型移动轮,进一步减少颠簸对托架主体产生的振幅。

2.2.4 小型化设计

主/尾桨叶托架采用伸缩结构,能够有效减小托架的整体长度;把手采用旋转结构,能够有效降低托架高度。托架展开时尺寸为1772mm×800mm×868mm,贮存时体积为999mm×800mm×585mm,托架贮存时体积约是使用时体积的38%,尺寸如图8 所示。

图8 展开(上)/收拢(下)尺寸示意图

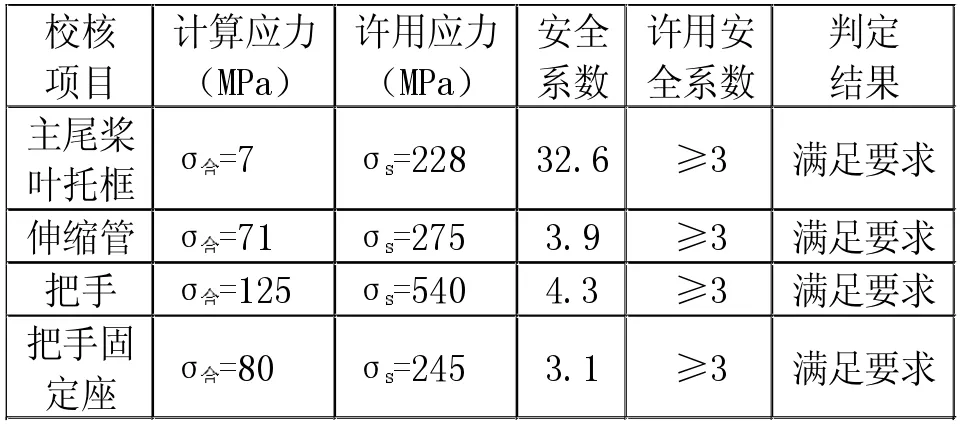

2.3 强度校核

为了确保桨叶托架结构强度满足在静态额定载荷条件下,安全系数取3[8]的要求。对各主要受力部件进行受力分析:主/尾桨叶托架通过桨叶托布和桨叶托框将桨叶重量传递至移动轮,移动时主要通过把手和把手固定座传递至主尾桨叶托框,拉动托架移动,所以主要计算上述部件的承载能力。结构件采用有限元分析方法进行计算,以160kg 额载进行强度校核,主要受力件安全系数均大于3,计算结果见表1。

表1 主要受力部件强度计算汇总表

3 结论

有效保护桨叶在存放和内、外场短距离移动期间的安全是桨叶托架的首要目的。一种柔性支撑的直升机桨叶托架通过采用一种柔性悬挂式支撑结构,实现对桨叶的良好柔性支撑,确保桨叶结构不受挤压和损坏。同时,通过采用碳纤维矩形管实现托架底盘的伸缩,采用航空铝合金材料实现托架整体减重需要。桨叶托架的柔性支撑设计能够提高桨叶存放和移动的安全性,适用于不同翼型的桨叶,具有良好的通用性和可推广性。