上坝夹江大桥钢箱梁施工方案比选及关键技术

田雨金,周胜国,李 亮

(1.中交第二航务工程局第四工程有限公司,安徽 芜湖 241000;2. 南京市公共工程建设中心,江苏 南京 210000)

0 引言

分体式钢箱梁有着良好的抗风颤振稳定性能[1],多次应用于独柱型索塔斜拉桥结构中,左右幅箱梁布置在索塔两侧。比较典型的有香港昂船洲大桥、上海长江大桥、嘉绍大桥、芜湖长江公路二桥。以上桥梁索塔均为混凝土塔。

斜拉桥边跨一般位于浅水区或陆上,边跨钢箱梁一般采用悬臂吊装或支架法施工。施工方案的选择需结合桥梁结构本身和桥位水文、地质、气象特点综合考虑。

浦仪公路西段上坝夹江大桥采用独柱钢塔分离式钢箱梁设计,该结构为国内首次,国际上也未见先例。主桥钢塔较常规混凝土索塔刚度弱;超宽分幅钢箱梁横向刚度较弱;项目边跨位于浅水区,枯水期运输船无法驶达边跨水域,这些都给项目施工带来挑战。

对独柱型索塔斜拉桥钢箱梁双悬臂拼装过程中的塔梁临时锚固,叶华成、曲洪春等[2-3]结合上海长江大桥塔梁固结体系展开研究。竖向临时锚固通过在塔区梁段下设置大刚度支架和施加竖向预应力的方式实现,横向临时锚固通过在塔柱与钢梁之间设置混凝土限位支座来实现,在主桥边跨设置临时墩以应对可能出现的落梁、地震或不对称横桥强风工况。本项目边跨需设置支架在汛期存梁,塔区支架和边跨存梁支架需结合上部结构施工工艺统筹设计。主桥横向抗风支座间距9 m,在悬臂拼装过程中抗横风力臂较小。对于边跨选择高支架还是低支架存梁,需重点研究。

对梁段大节段组拼,刘鹏、贺拴海等[4]依托港珠澳大桥青州航道桥边跨展开研究,对顶底板环缝的焊缝收缩量和收缩率进行测量监控,其研究结果对本项目高支架上梁段整体焊接、调整有一定参考意义。本研究在此基础上提出通过恢复箱梁自由状态下支承反力的方式消除环缝内引起的梁段内附加应力。

钢箱梁悬拼节段和起吊节段因受力不一致存在横向错缝问题,且箱梁越宽、箱梁刚度越小,错缝越大。文献[5]述及润扬大桥北汊斜拉桥2个梁段最大变形差有38 mm,黄埔大桥北汊桥2个梁段最大变形差有29.5 mm,传统梁段错缝的调整方法是“边腹板到中心的顺序逐步拼接, 过程中桥面吊机逐步释放吊装力”。文献[6]述及上海长江大桥箱梁悬拼过程中梁段错缝最大48 mm,施工过程中采取先调平内腹板,焊接马板锁定,后通过外腹板位置反力架和千斤顶的方式调整错台。王凌波、刘 鹏等[7]针对港珠澳大桥青州航道桥箱梁悬拼匹配展开研究,提出“先连接边腹板,桥面吊机部分卸载,后匹配内腹板”的调梁方式。本项目在总结以上经验的基础上,最终选择先调平、锁定外腹板,后调整内腹板位置错台的方式,并总结出一套梁段接口调整工装,可为类似项目提供参考。

1 工程概况

1.1 桥梁结构形式

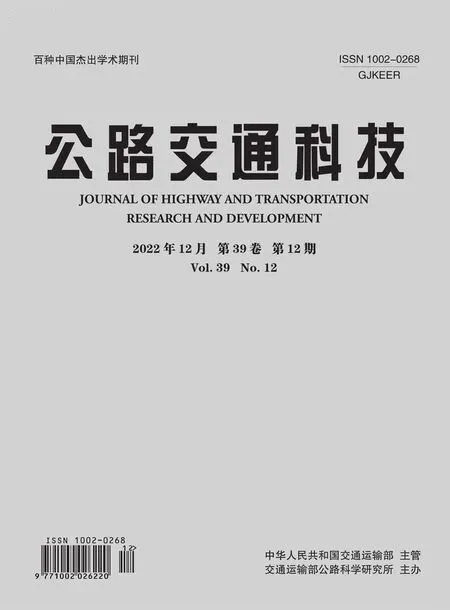

浦仪公路西段上坝夹江大桥采用主跨500 m双塔双索面钢箱梁斜拉桥,箱梁为分离式结构。桥梁立面如图1所示。

图1 主桥立面布置图(单位:m)

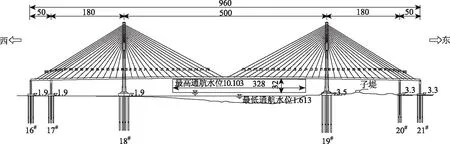

主梁划分为65个节段,均采用全断面焊接方式。主梁节段标准长度16 m、边跨尾索区节段标准长度为9.6 m。标准梁段最大起吊重量约393 t,非标准梁段最大起吊重量约517 t。主桥标准横断面总宽54.4 m,钢箱梁断面分幅布置在索塔两侧,外腹板外侧设置行人与非机动车道,单幅箱梁(含人非系统挑臂)宽22.05 m[8]。桥梁横断面如图2所示。

图2 钢箱梁标准断面(单位:mm)

1.2 水文条件

桥位所在八卦洲汊道属长江下游南京河段,位于长江下游感潮区内,非正规半日潮型,以雨水径流为主,每年5—10月为汛期,11月至次年4月为枯水期,洪峰出现在6—8月份。跨江大桥设计最高通航水位+10.103 m,最低通航水位+1.613 m。

主桥边跨水域泥面标高+1.5~+2.5 m,枯水期船舶无法到达该水域。

2 钢箱梁施工方案比选

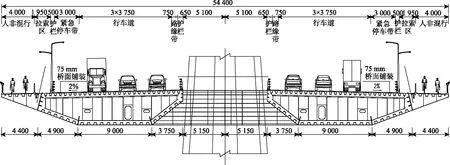

根据总体施工进度计划,上部结构钢箱梁涉枯水期施工,枯水期运输船无法到达边跨水域,需考虑提前存梁。参考同类型桥梁的施工经验,提出“边跨低支架存梁+主塔两侧桥面吊机对称悬拼钢箱梁”和“边跨高支架存梁+中跨单悬臂拼装”两种施工方案[9-13]。对两种方案进行比选。

2.1 方案1

边跨搭设存梁低支架,在汛期高水位采用浮吊将梁段吊装至支架上,临时固定,完成边跨浅水区存梁。在塔区搭设0#块支架,完成塔区梁吊吊装、调位、焊接后,在主塔两侧安装桥面吊机,后向两侧对称悬拼钢箱梁。过程中为保证结构安全,设置塔梁临时固结系统。因独柱塔无下横梁,竖向临时锚固依托塔区支架设置,并施加预应力。横向临时锚固通过提前安装横向抗风支座的方式实现。通过在塔区梁段和钢塔之间设置纵向固定型钢的方式实现上构钢箱梁里程方向限位。

对称悬拼方案见图3。

图3 “边跨低支架存梁+主塔两侧桥面吊机对称悬拼钢箱梁”流程图

2.2 方案2

边跨和塔区高支架参照成桥标高整体设计,在基础和桥塔施工阶段进行支架搭设。汛期采用浮吊将梁段吊装至高支架上,按照监控指令对箱梁标高和平面位置调整,将塔区和边跨侧梁段提前焊接成整体。后安装中跨侧桥面吊机,向中跨侧单悬臂拼装钢箱梁,过程中两边对称挂设、张拉斜拉索。在边跨侧当前梁段斜拉索安装完成后,取出梁底支垫,完成“落架”。在单悬臂拼装过程中边跨高支架上已焊好的梁段起到“配重”效果,在落梁、地震等不利工况时能较好保证结构安全。相比方案1,塔区梁段底部无需设置强度较大的竖向锚固,仅需临时固定即可。另参照方案1设置横向和纵向临时锚固。

单悬臂拼装方案见图4。

图4 “边跨高支架存梁+中跨单悬臂拼装”流程图

2.3 方案比选

在施工阶段受力及安全性方面,方案1双悬臂拼装需对两侧不平衡重量加强控制,在大悬臂状态下突遇落梁、强风或地震对结构影响大。独柱钢塔无下横梁、刚度较小,设置的塔梁固结结构在大悬臂拼装阶段面临巨大考验,结构的安全性和稳定性问题突出。而方案2提前将边跨侧梁段焊接形成整体,自重较大的边跨在主跨单悬拼过程中能够很好地起到压重和锚固作用,施工阶段结构更可靠。

在经济性方面,方案1边跨低支架工程量较少,但塔区支架为给梁段提供可靠的竖向锚固,材料使用量较大。对两种方案支架分别设计,方案1边跨低支架钢结构重量2 000 t,塔区支架重量900 t,合计2 900 t;方案2边跨高支架钢结构重量2 800 t,塔区支架重量500 t,合计3 300 t。而方案1中跨和边跨侧各需投入2台250 t桥面吊机,方案2仅需中跨侧投入2台250 t桥面吊机。综上所述,两种方案经济性相当。

在施工组织方面,方案1钢箱梁悬拼过程中边跨和中跨同时施工,在悬臂状态下需做好塔梁固结,边墩墩顶节段安装完成后需向箱梁内安装配重块,使得上构重量整体向边跨侧偏移,保证中跨大悬臂状态下结构安全。方案1涉及工序转换较多,部分工序占用关键线路。方案2提前在高支架上将边跨梁段焊接形成整体,悬臂拼装过程中仅中跨一个作业面,且边跨配重块可提前安装,施工组织上方案2优于方案1。

对起重设备要求方面,起重船需利用汛期在边跨完成梁段逐节段存放作业,避免箱梁纵向滑移,减小施工风险。钢箱梁宽度54.4 m,高支架存梁需将梁段提升至水面32 m以上,边跨梁段和吊索具合计最大重量约570 t,方案2对起重船吊高、吊幅要求较高。

对于梁段线型控制,根据同类桥梁监控经验,在悬拼梁段对接环缝焊接完成后,由于主梁顶底板收缩值不同,焊接前后悬臂端标高会发生变化。悬拼施工时逐节段对箱梁标高进行修正。斜拉桥边跨多节段在支架上整体焊接工程经验较少,顶底板不均匀收缩对线型的影响需修正。

综合以上分析,高支架存梁方案较低支架存梁方案安全优势明显且中跨悬拼阶段更利于施工组织,最终主桥钢箱梁选择“边跨高支架存梁+中跨单悬臂拼装”工艺,对浮吊的选型和支架上梁段焊接线型控制需重点研究。

3 边跨高支架存梁施工关键施工技术

3.1 超宽钢箱梁高支架存梁吊装

为避免箱梁纵向滑移,浮吊需顺江方向抛锚作业,将梁段直接吊放至已经搭设完成的高支架上。存梁施工需将宽达54.4 m钢箱梁吊装至水面以上32 m 高度,对浮吊吊高和吊幅要求较高。项目在南京长江大桥上游,受大桥24 m的通航净高限制,许多大型浮吊船无法到达桥位,经比选,最终选择主钩最大起吊高度达74.5 m的800 t浮吊现场吊装施工。经施工模拟,部分梁段吊装至支架高度时,浮吊大臂与4 m宽的箱梁挑臂冲突,考虑此部分箱梁下游侧挑臂现场安装。

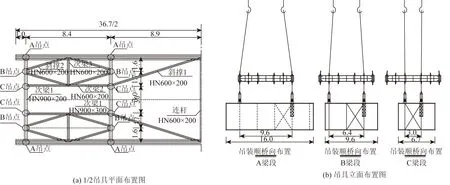

分幅式钢箱梁横向刚度较弱,边跨侧箱梁长度分为16 m,9.6 m,6.7 m,吊点纵向间距也不同,针对此设计可适用多种吊点间距的钢结构吊具辅助吊装[14]。主吊索(吊具与吊钩连接的吊索)和次吊索(吊具与钢箱梁连接的吊索)在吊具上挂接同一块吊耳板,保证在吊装过程中吊具杆件结构只承受拉力和轴压力,不产生弯矩。吊具结构如图5所示。

图5 吊具平面布置图(单位:m)

3.2 边跨支架梁段主梁全焊高程控制措施

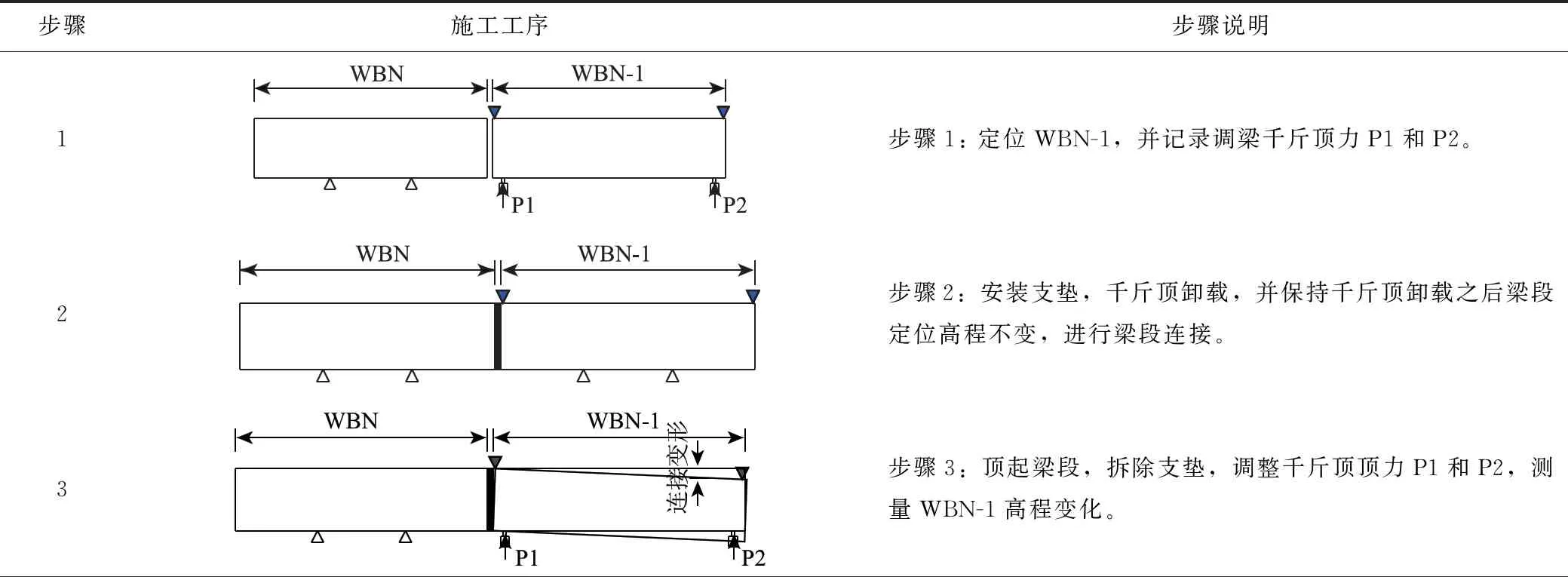

梁段间连接的焊接可能导致梁段间夹角发生变化,这个夹角变化具有较大的随机性,悬拼施工时可以通过逐段测量对其进行逐段补偿,误差不会累积。当钢箱梁位于支架上时,由于支架的约束作用,误差将会被累积。如果不采用补偿措施,落架后约束释放,钢梁的线形将完全偏差[15-17]。以往的钢箱梁斜拉仅在辅助跨采用支架焊接施工,边跨其余部分均采用悬拼施工,此变化可以根据定位测量和连接后测量来获得,并在下一个梁段悬拼过程中予以补偿。本项目是首次大跨径斜拉桥边跨钢箱梁全支架焊接施工,支架焊接长度达到230 m,针对超长距离的全支架焊接,研发了基于支反力测量的焊接变形补偿技术,通过测量和调整支垫反力对焊接变形量进行修正,总体思路如下:

(1)焊接前记录新节段支顶千斤顶的荷载。

(2)焊接后将新节段支顶千斤顶荷载恢复至焊接前。

(3)测量焊接引起的高程变化,并在下一个节段定位时予以修正。

修正方式如表1所示。

表1 焊接变形高程调整措施

续表1

在支架上梁段高程控制过程中除了采用测支承力并恢复的措施外,对焊缝顶底板收缩的情况进行同步测量,根据顶底板收缩率推算梁段间夹角变化,从而为节段高程定位补偿提供更为可靠的数据支持。

4 钢箱梁悬臂架设施工关键施工技术

4.1 桥面吊机选型

中跨侧桥面吊机悬拼节段均为标准梁段,重393 t,采用2台250 t桥面吊机吊装。对分幅式钢箱梁,上下游桥面吊机施工同步性是关键。2台桥面吊机由一套操作系统控制,可实现吊机的联动和单动,保证吊装过程中上下游的同步性。

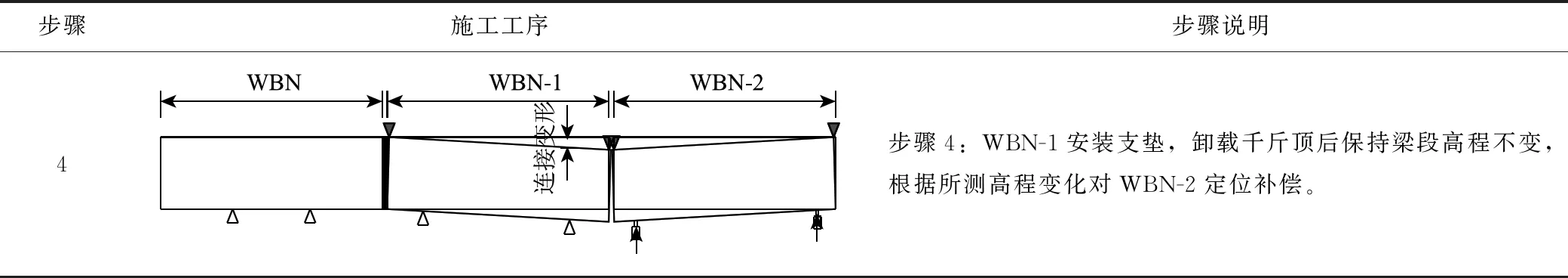

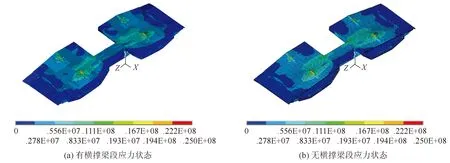

4.2 梁段起吊有无临时横撑对比分析

钢箱梁节段的横梁位于前端,在起吊过程中,由于横梁的不对称布置,吊装过程中如果出现两侧吊点的不同步,势必造成中间横梁的受弯扭耦合效应,这是比运营阶段更不利的工况,也是横梁的最不利受力工况,因此考虑在后方对称位置设置临时横梁,改善钢箱梁吊装时的受力。选取中跨标准梁段为研究对象,对其起吊过程中的空间力学状态进行仿真分析,探讨有无临时横撑两种情况下标准梁段的变形及应力分布,分析临时横撑对钢箱梁受力的影响。

图6~7计算结果表明:有临时横撑方案吊点局部有最大1 mm的变形,梁段边缘有最大-7 mm的变形。梁段应力在吊点处局部有25 MPa,其余部位应力水平较低。临时横撑最大应力9.4 MPa,斜撑和横撑的总体应力水平较低。有、无临时横撑方案的梁段整体变形及应力分布大致相同,差异不大。因此采取不设临时横撑的吊装方案,有效的指导施工并减少了施工措施的投入。

图6 梁段整体变形(单位:m)

图7 梁段应力状态(单位:Pa)

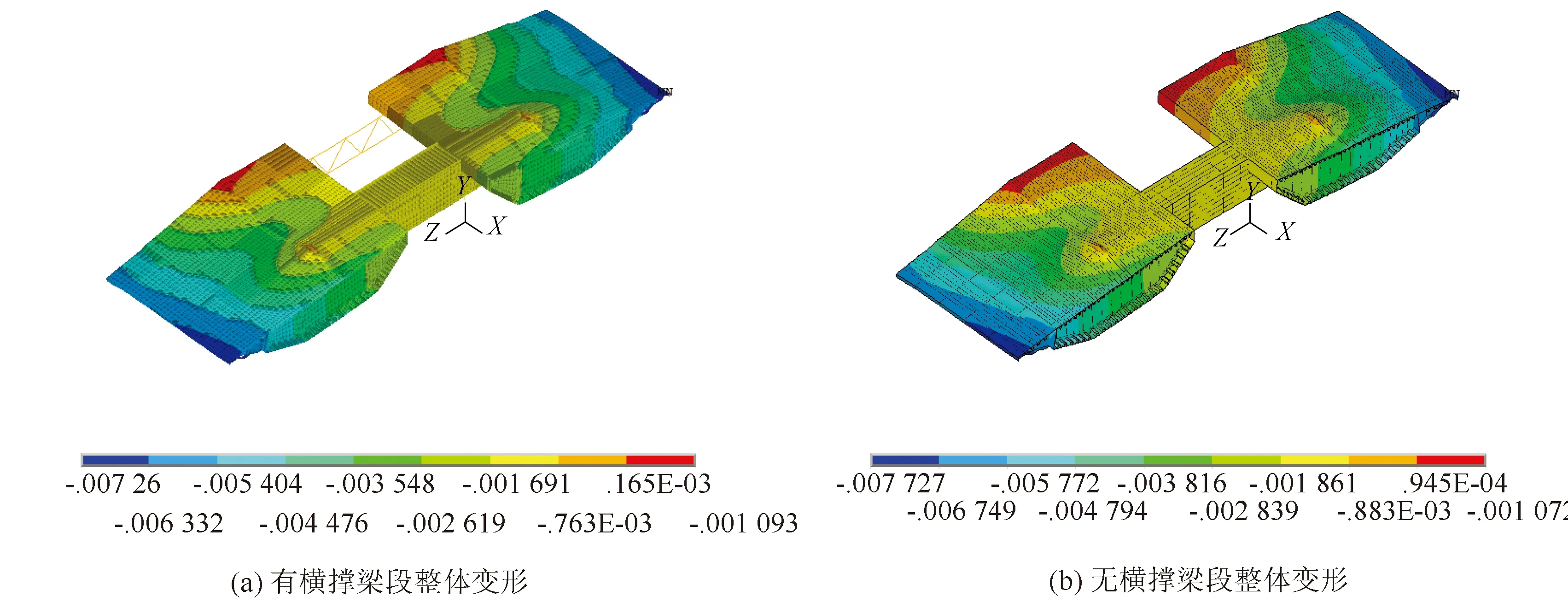

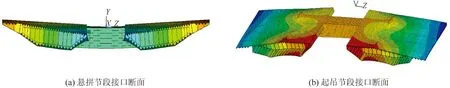

4.3 横向调整工艺

在斜拉桥钢箱梁吊装过程中,悬拼节段和起吊节段之间存在相对变形。超宽分离式钢箱梁这个特征表现较明显。经分析,对悬拼节段横向变形的影响主要因素有吊机前支点反力、斜拉索索力、梁段自重、吊机自重等;起吊节段的横向变形主要决定因素为梁段自重和吊点设置。两种梁段接口的变形趋势如图8所示。

图8 悬拼节段和起吊节段的接口断面变形

钢箱梁在悬拼初始阶段,悬拼长度较短且受塔区支架约束,悬拼节段变形相对较小,经测量初始阶段梁段间相对横向变形26 mm。随着悬臂长度增加,悬拼节段横向刚度减小,吊梁过程中横向变形增大,梁段间相对横向变形最大达到52 mm。

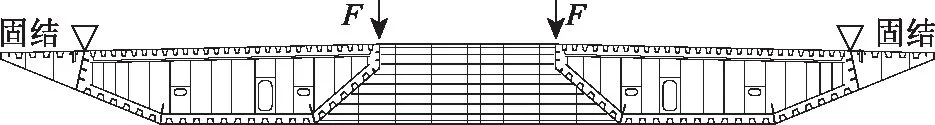

为了实现梁段的匹配,矫正梁段间的横向变形差,设计一套调整工装,其总体布置如图9所示。图中,各数字序号代表的构造分别为:1为内腹板反压横梁;2为反压立柱;3为千斤顶;4为锚箱;5为拉杆;6为手拉葫芦;7为外腹板固定工装;8为连接杆。

图9 调整工装总体布置三维图

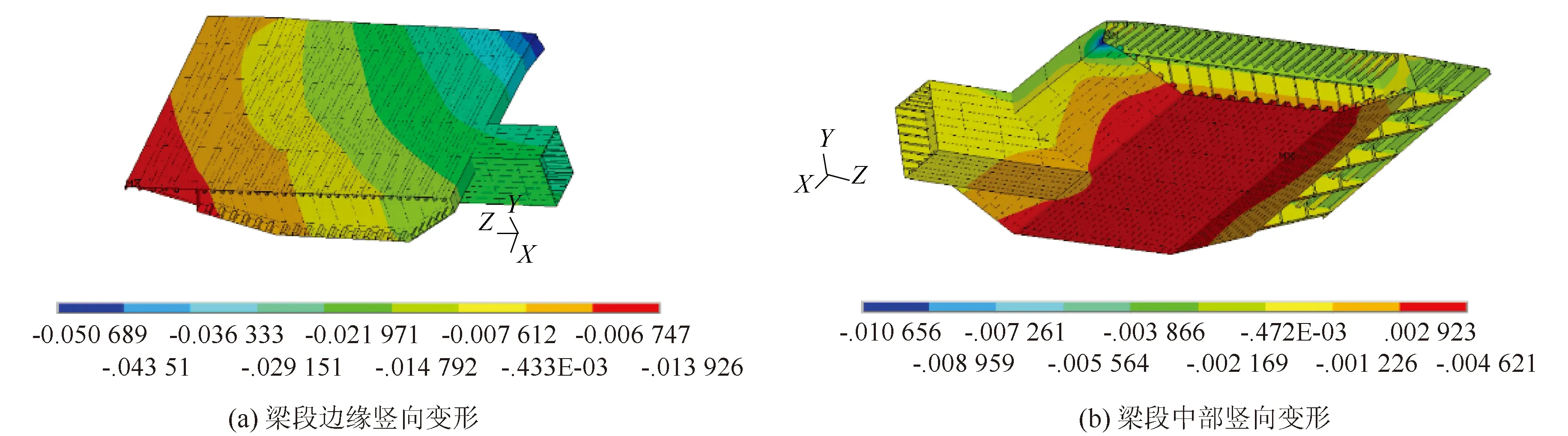

对于上述的钢箱梁吊装横向调整,进行了有限元模拟分析,通过施加集中力的形式来调整横向变形(施加力500 KN左右),如果反力加载在梁段中部,会导致顶板产生较大的局部变形及较高的局部应力,故将集中力加载在内侧腹板上。

有限元模拟结果如图10所示。梁段向下最大位移为50.6 mm,最大向上位移在梁端桥面板外角位置处,为13.9 mm。箱梁直腹板与底板连接面竖板边缘有凹凸变形,横向凸出约11 mm。故需要在直腹板与底板交界区域增设加劲板,以控制直腹板横向畸变。

图10 梁段竖向变形(单位:m,仅示1/2梁段)

已安装梁段应力如图11所示。结构整体应力在122 MPa之内,结构应力满足施工要求。直腹板加载区域的最大应力在150~170 MPa之间。

图11 梁段应力状态(单位:Pa)

综上所述,在内侧腹板布置集中力荷载,可以有效控制待安装梁段和已安装梁段的横向变形差,保证施工质量。

5 结论

(1)斜拉桥悬拼过程中结构的安全和稳定性是施工控制重点,针对本研究的独柱钢塔斜拉桥,“边跨高支架存梁+中跨单悬臂拼装”工艺能够较好应对落梁、强风或地震等不良工况,且施工组织合理。大桥在2019年汛期完成边跨高支架存梁,2019年12月31日开始中跨侧悬拼,2020年5月底完成合龙。

梁段横向错缝调整如图12所示[18]。

图12 吊装梁段的约束及施加作用力的位置

(2)对支架上多个梁段焊接线型控制,量测并恢复梁段支承力的方式可行,通过并对顶底板不均匀收缩量测量,推算出高程补偿数据可对调整量进一步验证。

(3)随着悬臂长度增加,悬拼节段横向刚度减小,在吊装钢箱梁时悬拼节段横向变形增大,使得钢箱梁悬拼节段和吊装节段之间的错缝值增大。通过先锁定外腹板,后反压调整内腹板的方式可较好完成梁段匹配,需要的支顶反力不会随着错缝值的增大而明显增加。