玉米油和大豆油回色关键因素及控制措施研究

尤梦圆, 陈 焱, 刘芯羽, 李世磊, 李晓龙,王翔宇, 王风艳

(中粮营养健康研究院有限公司;营养健康与食品安全北京市重点实验室;老年营养食品研究北京市工程实验室1,北京 102209) (江苏省现代粮食流通与安全协同创新中心2,南京 210023)

成品油在储存、运输和使用等过程中色泽逐渐加深呈现明显红色的现象称为回色。回色问题普遍存在,其中以玉米油最为典型,其次是大豆油。近年来也有学者通过研究,证实β-胡萝卜素和甾醇不会对油脂回色造成影响,磷脂虽能加深油脂颜色[1,2],但也不是造成油脂发生回色可逆变化的影响因素[3],而原料水分、金属离子及生育酚与回色密切相关[4]。学界普遍认为回色油脂中的红色物质主要成分是生育酚氧化后的醌类化合物[5-7],但至今红色物成分尚无定论,回色机理也不明确。在控制回色方面也有很多研究报道,如通过高温瞬时蒸汽处理钝化酶活性,延缓γ-生育酚的氧化,以期达到延缓回色目的[8];通过高温高压水蒸汽处理破碎的玉米胚芽,以期制备不易回色的玉米毛油[9];通过阳离子交换树脂处理油样,吸附相关色原体,以期达到延缓回色的目的[10];通过添加抗氧化剂TBHQ以控制回色现象的发生等[11]。生产中仍然缺少简单可行、效果显著的控制措施。

学界普遍认同回色现象与γ-生育酚氧化或油脂氧化有关,γ-生育酚氧化产物众多,如5,6-邻醌-γ-生育酚(俗称生育红)、5-(γ-氧化生育酚基-5')-γ-生育酚(简称γ-TED)、5-(γ-生育酚基-5')-γ-生育酚(简称γ-TBD)等,表征油脂氧化程度的指标也较多,如过氧化值、全氧化值、丙二醛、共轭三烯、共轭四烯及氧化甘油三酯及其聚合物等,但具体何种指标影响了成品油的回色程度鲜见相关报道。

本实验围绕表征油脂氧化的众多指标进行检测分析,脱臭油的全氧化值与回色程度密切相关,甚至决定了回色程度。基于以上规律,通过测定成品油的全氧化值即可快速判断其回色程度,为后续产品选择销售方式提供参考。聚焦影响成品油回色的关键因素,围绕控制油脂的全氧化值,提出简单可行的且便于工业生产的控制措施以减少油脂回色现象的发生。

1 材料与方法

1.1 实验与试剂

分子蒸馏玉米油、脱色玉米油、脱臭玉米油、大豆油、抗坏血酸棕榈酸酯(AP)、生育酚标准品。

丙酮、溴酚蓝、氧化锌、氢氧化钾、浓硫酸、钼酸钠、硫酸联氨、磷酸二氢钾均为分析纯试剂;硝酸为优级纯试剂;盐酸标准溶液,氢氧化钠标准溶液。

1.2 仪器与设备

Lovibond PFX-i罗维朋比色仪,UV-1900i紫外分光光度计,脱臭设备(定制),脱色、脱臭设备(组装)。

1.3 实验方法

1.3.1 脱臭油的制备

关闭冷肼通气口,打开冷肼开关,设置温度至-50 ℃。待温度降至设定温度时,打开真空泵。称取500 g的脱色玉米油置于2 L烧瓶中,插入温度感应器,关闭所有活塞,保证密闭环境。待冷肼温度降至设定温度-50 ℃时,打开真空泵并打开与烧瓶连接的阀门,保证烧瓶中的真空环境。按照实验计划设置脱臭温度,待玉米油样品温度升至140 ℃时,缓慢打开水蒸气旋钮,使圆底烧瓶中的玉米油样品呈现飞溅状态。待样品温度升至设定温度时,记录蒸馏水的液面高度,通过调节阀门大小和水蒸气温度来控制水蒸气用量。到达脱臭时间后,关闭水蒸气阀门,移开加热套,待油温降至60 ℃时,打开通气阀,关闭真空泵的连接阀门。依次关闭真空泵开关和冷肼开关,打开冷肼通气口。将圆底烧瓶中的脱臭油转移至样品瓶中待测。

1.3.2 回色实验

将脱臭玉米油置于133.4 mm光程的比色槽中,调节红、黄、白值至色板颜色与油脂样品一致,记录红、黄、白值,即为该样品的初始色泽R0。再称取100 g脱臭油于250 mL锥形瓶中,放入105 ℃,6 h后取出锥形瓶,冷却至室温,再测其色泽,即为回色后的色泽R1,回色程度ΔR即为回色后色泽R1与初始色泽R0的差值,因红黄值多为1∶10的关系,此处直接用红值代表色泽深浅。

1.3.3 抗坏血酸棕榈酸酯(AP)添加实验

根据罗维朋比色法测定样品初始色泽,再分别称取0、5、10、15、20 mg AP溶解于5份20 mL乙醇溶液中。称取5份100 g脱臭玉米油分别置于250 mL锥形瓶中,将上述乙醇溶液添加至玉米油样品中,在70 ℃条件下超声10 min以脱除乙醇。将样品置于105 ℃烘箱中,加热6 h,取出冷却值室温,测定加热后的样品色泽。

1.3.4 充氮实验

根据罗维朋比色法测定样品初始色泽,再分别称取9份100 g脱臭玉米油分别置于250mL螺口瓶中。使用高纯氮气进行充氮,氮气的流量以轻微搅动样品液面但又不引起样品飞溅为宜并保持一致,充氮时间分别为10 s、20 s、30 s、1 min、3 min、5 min、7 min、9 min。充氮结束后旋紧螺口瓶盖,并将样品置于105 ℃烘箱中,加热6 h,取出冷却至室温,测定加热后的样品色泽。

1.3.5 指标测定

过氧化值的测定方法根据GB 5009.227—2016《食品安全国家标准 食品中过氧化值的测定》中第一法“滴定法”进行测定。称取2 g样品于250 mL碘量瓶中,加入30 mL三氯甲烷-冰乙酸混合液,使样品充分溶解。准确加入1.00 mL饱和碘化钾溶液,塞紧震摇30 s,并在暗处放置3 min。取出加100 mL水,摇匀后立即用硫代硫酸钠标准溶液滴定,至淡黄色时,加1 mL 淀粉指示剂,继续滴定并强烈震摇至溶液蓝色消失为终点。同时做空白实验,经计算得过氧化值。结果用每千克样品中活性氧的毫摩尔数(mmol/kg)表示。

茴香胺值按照 GB/T 24304—2009《动植物油脂 茴香胺值的测定》进行测定。称取1 g样品置于25 mL容量瓶中。用10 mL 异辛烷溶解,并稀释至刻度。用移液管吸取5 mL测试溶液于具塞试管中,用移液管加1 mL 茴香胺试剂,盖上塞子并充分摇动。在暗处放置8 min。在2 min内将溶液转移到赶紧的比色皿中。从添加茴香胺试剂计时,反应时间总计(10±1)min,随即测定吸光度值。同时测定未反应溶液和空白溶液吸光度值,经计算即可得出样品茴香胺值。

生育酚含量按照GB 5009.82—2016《食品安全国家标准 食品中维生素A、D、E的测定》第二法进行测定。称取1 g样品至10 mL容量瓶中,加入正己烷定容至刻度。过0.22 μm有机系滤头于进样瓶中。流动相∶正己烷∶异丙醇=98.5∶1.5;流速:1 mL/min。试样液经高效液相色谱仪分析,测得峰面积,采用外标法通过标准曲线计算浓度。样品中生育酚含量以每千克样品中毫克数(mg/kg)表示。

1.4 统计分析

采用SPSS 17.0 软件进行实验数据的差异性分析,P<0.05表示显著性差异。图表采用Excel 2007及origin 2022进行绘制。

2 结果与分析

2.1 回色程度与生育酚损失量

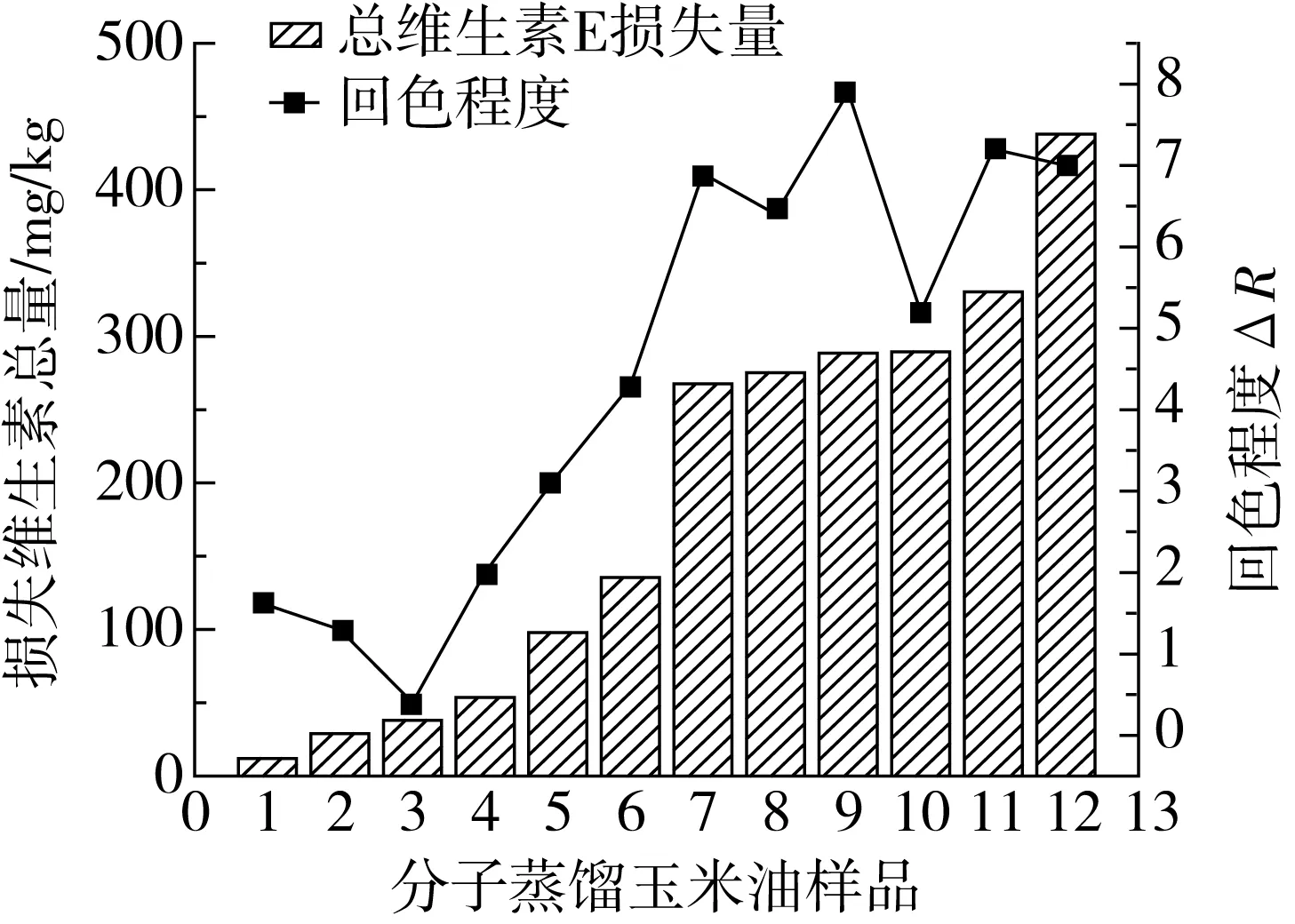

回色程度与总生育酚损失量的关系如图1所示。

图1 回色程度与生育酚损失量的关系

从分子蒸馏的二级塔和三级塔的轻相中取出玉米油样品,置于实验室货架上。60 d后,12个玉米油样品均发生了明显的色泽变化。测定其色泽变化和生育酚的损失量,发现二者呈现良好的相关性R2=0.853 1。当油脂的红值变化0.3时,其色泽的差异就能被明显感知。从图1可以看出,微量的生育酚的损失就能引起油脂色泽的明显变化,如1#样品生育酚损失12 mg/kg,红值上升1.6,2#样品生育酚损失29 mg/kg,红值则上升了1.3。

与文献报道类似,在该批次回色的油脂中各单体生育酚均有不同程度的损失[12-15]。因在回色过程中,4种生育酚均以一定的速率减少,因此,总生育酚含量与回色程度间也呈现了一定的相关性。分析了α-生育酚,β-生育酚、γ-生育酚和δ-生育酚损失量与回色程度间的关系,发现随着回色现象的发生,除β-生育酚(因其初始含量低,加上检测误差,损失量出现了多个负值)外,另外3种生育酚单体的损失量均与回色程度呈正相关,但相关性最好的是γ-生育酚,这与文献报道的回色与γ-生育酚氧化有关的论断一致。生育酚单体的损失量与回色程度的关系见表1。

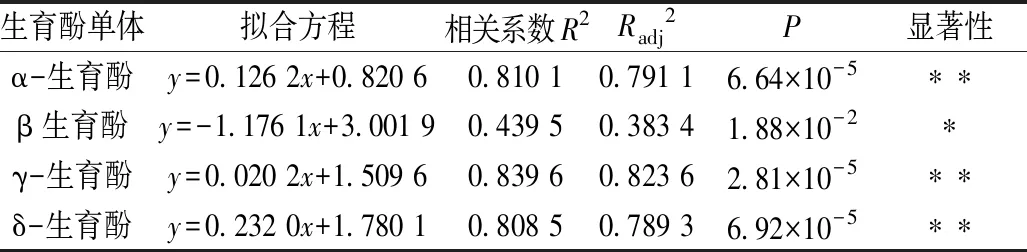

表1 生育酚单体的损失量与回色程度的关系

2.2 回色程度与过氧化值的变化

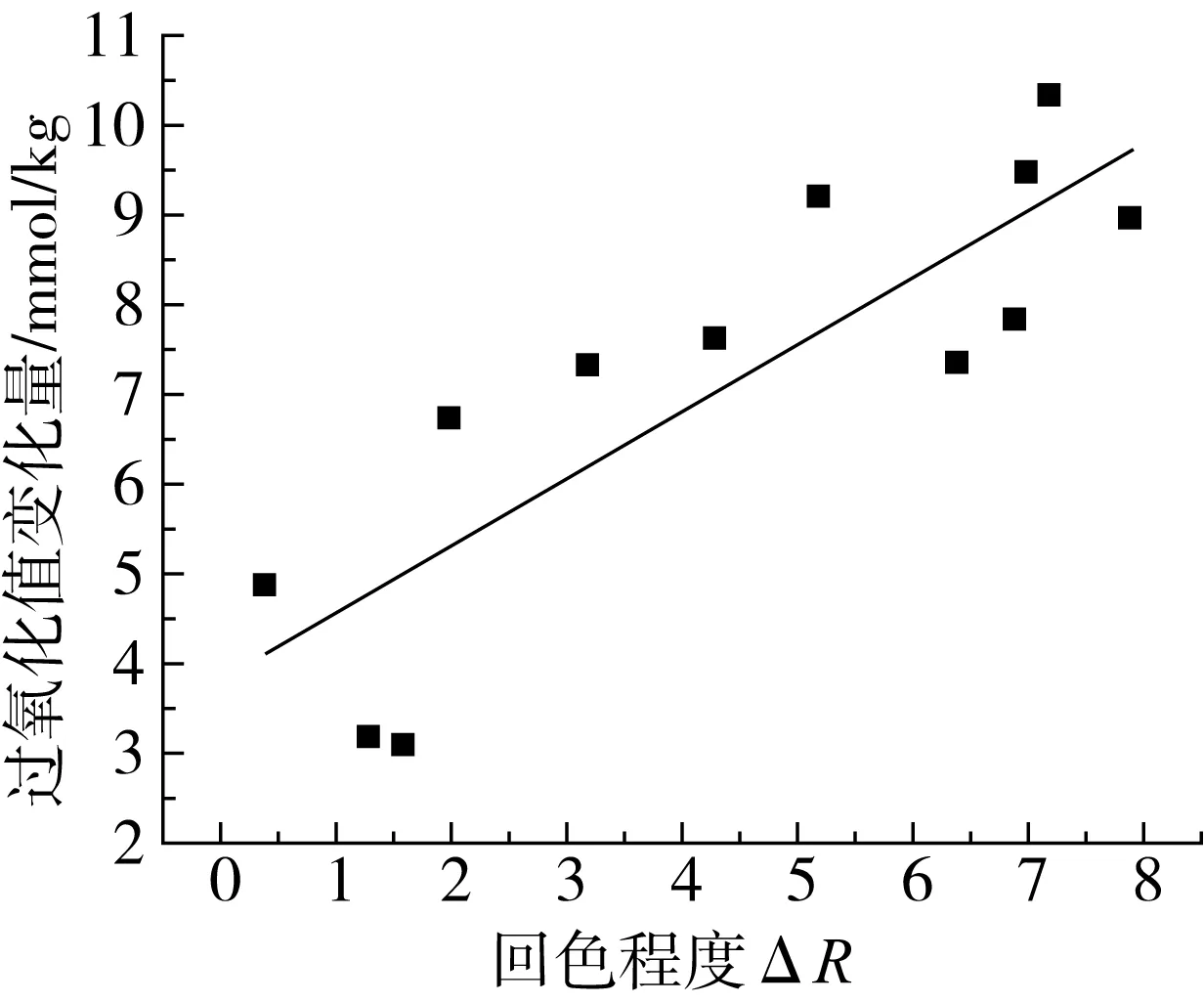

回色程度与过氧化值变化量的关系如图2所示。

图2 回色程度与过氧化值变化量的关系

回色的过程中,随着油脂红值的增加,过氧化值也呈现一定的上升趋势。虽然过氧化值是众多油脂氧化指标中的一个,但过氧化值的上升也表明了回色过程伴随着油脂的氧化。有研究者从回色的物质中分离鉴定出了含羟基的的氧化甘油三酯和γ-生育醌[16],这二者分别是甘油三酯和生育酚的氧化产物。结合图1和图2,回色过程的确伴随着γ-生育酚和甘油三酯的氧化。

2.3 影响油脂回色的关键指标

γ-生育酚方面,玉米油和大豆油中均含有大量的γ-生育酚,温运启等[17]研究发现玉米油的γ-生育酚含量在425.4~425.4 mg/kg之间,大豆油的γ-生育酚含量在495.2 ~799.1 mg/kg之间。玉米油的γ-生育酚含量甚至略低于大豆油的,但玉米油却是所有油脂品种中回色最严重的。之前的研究也表明几乎所有的玉米油均发生回色现象,回色率甚至达到了95.6%;同时玉米油的回色程度也是所有油种中最大的。其次才是大豆油,其回色率为66.4%[18-20],回色程度也低于玉米油。少量γ-生育酚的损失即会引起颜色的明显变化,因此对玉米油和大豆油而言,γ-生育酚含量高,不是影响回色的限制性因素。

甘油三酯氧化方面,通常使用过氧化值来表征油脂的氧化程度。但如果油脂氧化程度加深,氢过氧化物分解,此时过氧化值不能准确地衡量油脂的氧化程度。在油脂加工过程中,为了较完善地表达油脂的氧化程度,通常使用全氧化值这一指标,即全氧化值=茴香胺值+2×过氧化值[21]。

从工厂获取了7个新鲜的脱臭大豆油和13个脱臭玉米油,进行检测分析。玉米油和大豆油全氧化值水平分析如图3所示。从图3可以看出,大豆油的全氧化值普遍在1~4之间,而玉米油的全氧化值则基本在3~7之间,玉米油的全氧化值水平普遍高于大豆油的。

图3 玉米油和大豆油全氧化值水平分析

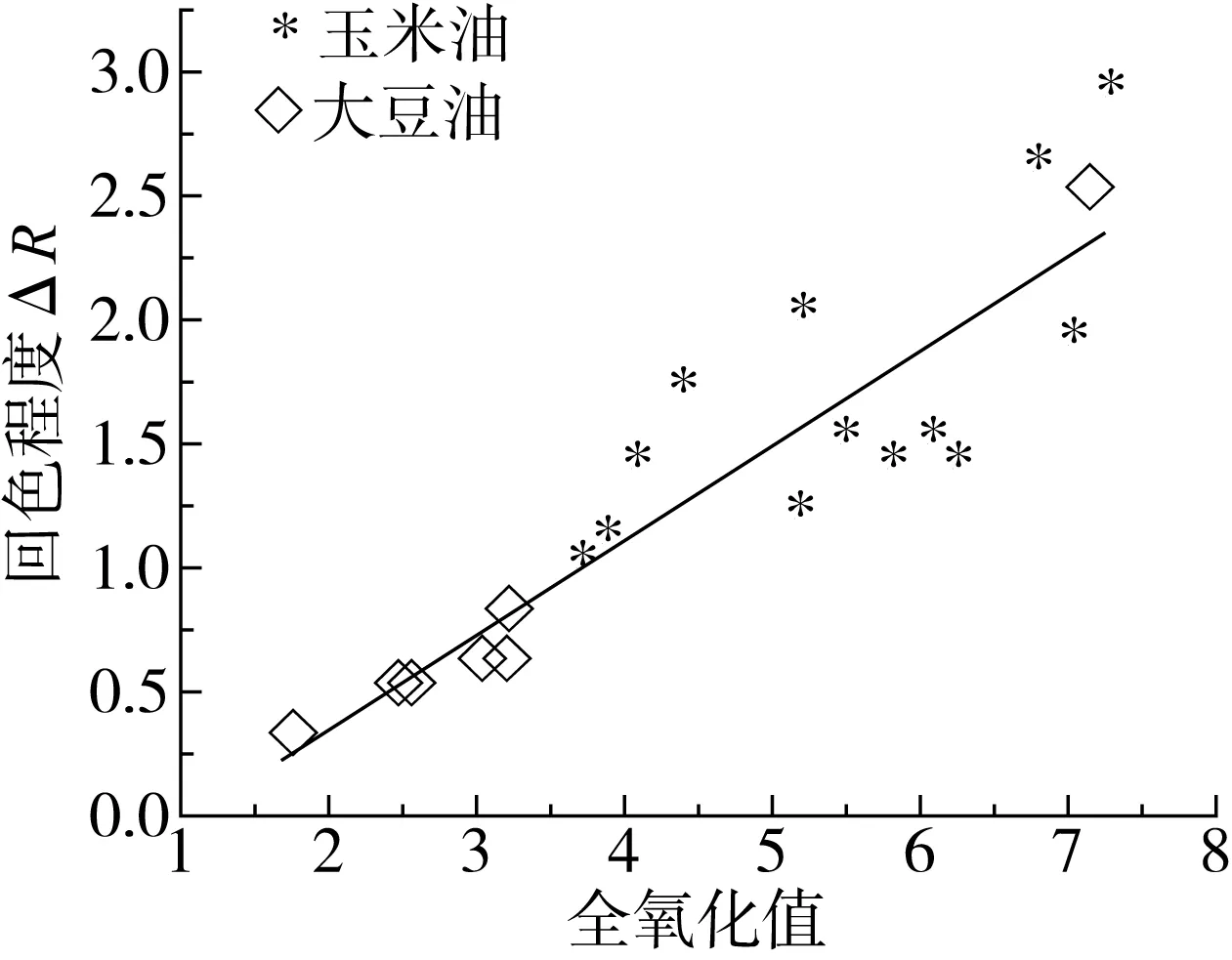

围绕玉米脱臭油和大豆脱臭油的生育酚含量和氧化指标进行了分析,发现与回色程度相关性较好的是全氧化值。即在γ-生育酚充足的情况下,脱臭油的全氧化值越高,油脂越容易回色。玉米油和大豆油的全氧化值与回色程度的关系如图4所示。

图4 玉米油和大豆油的全氧化值与回色程度的关系

将玉米油和大豆油两种不同品类的油脂放在一起分析,成品油的全氧化值与其回色程度相关性也很好,R2达到了0.810 8。虽然大豆油的全氧化值普遍较低,回色程度较小,但当其原料、加工工艺等条件导致成品油的全氧化值上升时,其回色程度也随之加剧,如大豆油样品(全氧化值=7.07,ΔR=2.5)。回色过程伴随着油脂的氧化和γ-生育酚的氧化,但玉米油和大豆油成品的氧化程度即初始全氧化值却决定了其储存期间的回色程度。玉米油和大豆油成品的γ-生育酚含量水平相当,但全氧化值差别较大,二者回色程度也呈现明显差距。从全氧化值角度分析,便明确了为何发生回色现象最普遍、回色程度最明显的是玉米油,而非大豆油。因此,影响玉米油和大豆油回色程度的关键因素是全氧化值。

2.4 回色控制措施

2.4.1 脱臭工艺对脱臭油回色程度的影响

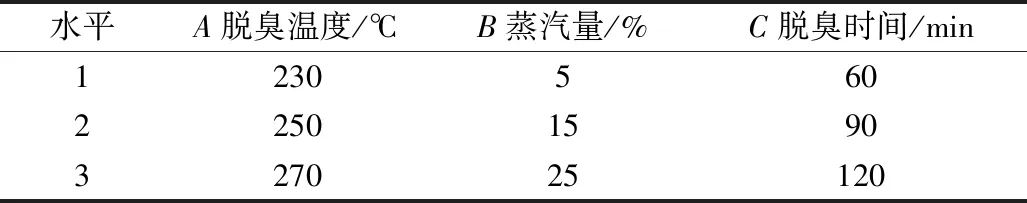

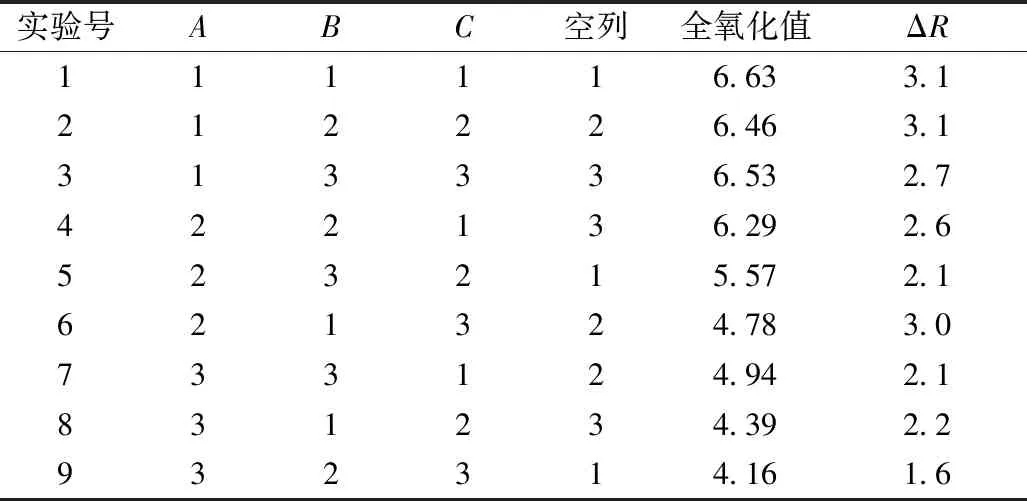

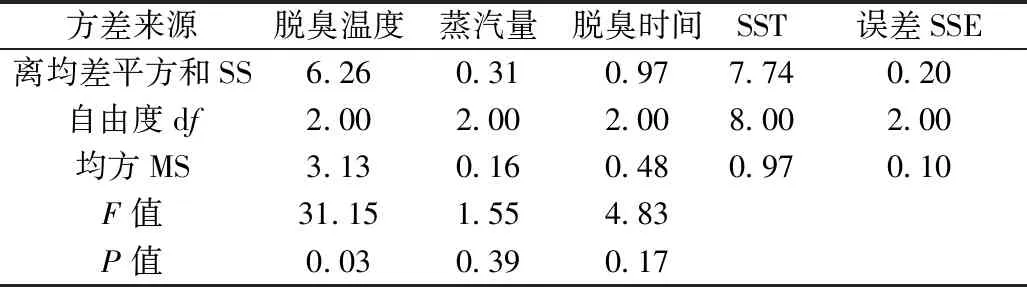

在油脂精炼过程中,甘油三酯的氧化产物不易受脱胶,中和工段的酸、碱处理的影响;脱色过程由于活性白土的催化作用,初级氧化产物急剧向二级氧化产物转变,氧化产物仍存在于油脂体系中;脱臭过程能脱除游离脂肪酸,发挥热脱色效果,氧化产生的小分子醛、酮及不饱和碳氢化合物等物质也会在高温和高真空条件下借助水蒸汽蒸馏被脱除[22,23]。脱臭过程能减少成品油中氧化产物的含量,降低全氧化值,利于提高油脂的色泽稳定性。以脱臭过程中的重要工艺参数:脱臭温度、蒸汽量和脱臭时间为考察因素,通过检测脱臭油的全氧化值和回色程度的变化程度,考察各因素对脱臭油的影响。正交实验因素与水平见表2,脱臭正交实验见表3,脱臭油全氧化值方差分析见表4。

表2 正交实验因素与水平

表3 脱臭正交实验

表4 脱臭油全氧化值方差分析

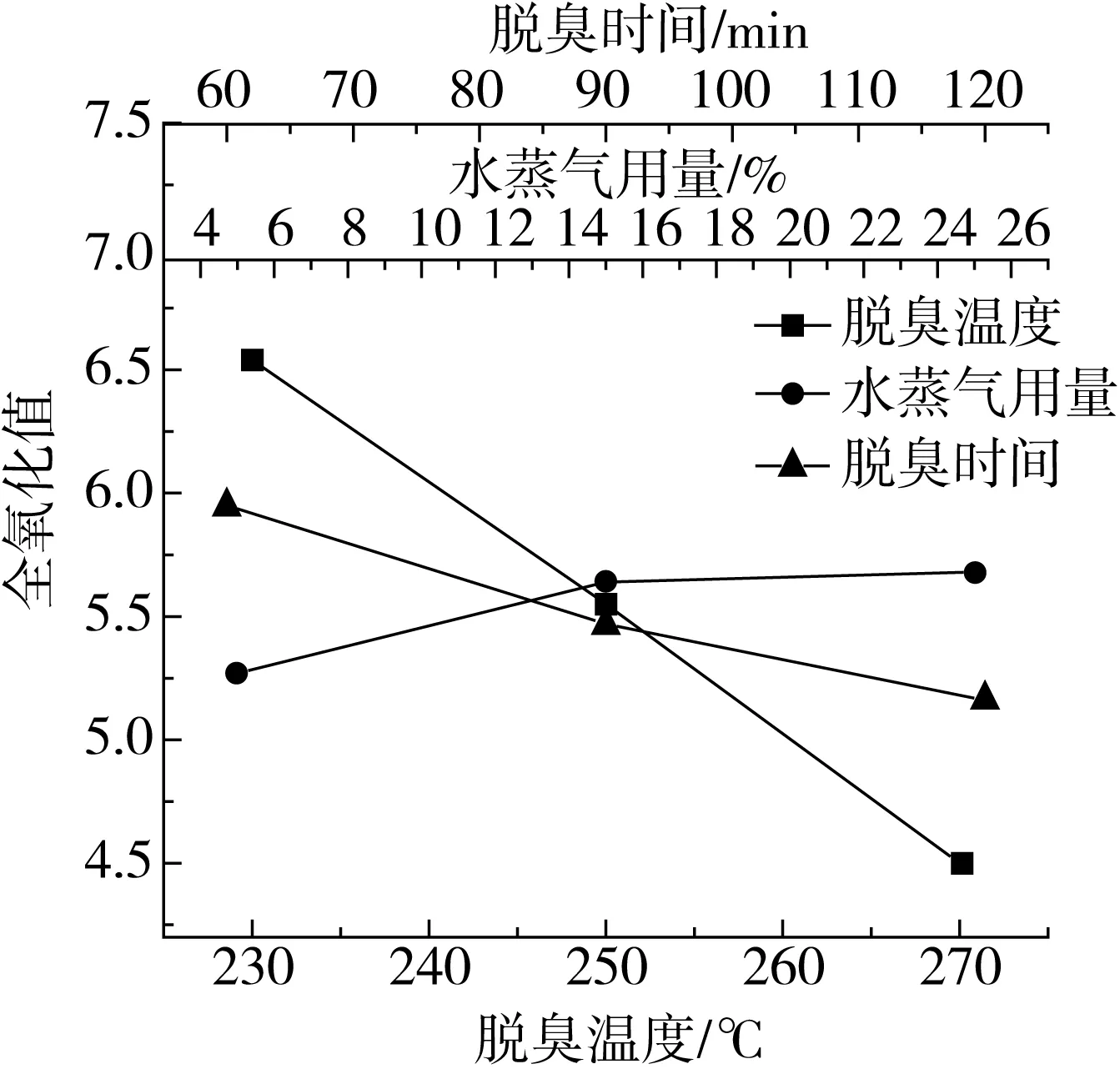

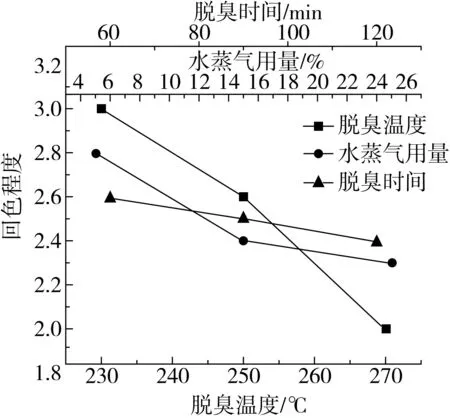

由表4可知,3个因素对脱臭油全氧化值影响大小顺序依次为A>C>B,即脱臭温度>脱臭时间>蒸汽量,其中脱臭温度对脱臭油的全氧化值影响显著。各因素对全氧化值影响趋势图如图5所示,各因素对回色程度影响趋势图如图6所示。

图5 各因素对全氧化值影响趋势图

图6 各因素对回色程度影响趋势图

从图5和图6可以看出,对脱臭油的全氧化值和回色程度影响最大的是脱臭温度,脱臭温度越高,脱臭油的全氧化值越低,其回色程度也越小。但脱臭温度过高,脱臭时间过长,对营养素的保留不利,因此在实际生产中,可以根据油脂品质和内控要求进行脱臭参数的优化和调整,兼顾成品油的色泽稳定性和营养物质的保留。选择270 ℃,90 min,水蒸气用量15%进行重复实验,该脱臭油回色程度为1.6,即在优化条件下,脱臭油回色程度能由3.1降至1.6。

2.4.2 成品油抗氧化措施对回色程度的影响

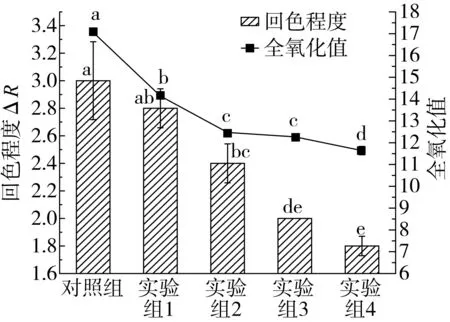

抑制回色的重要措施就是控制氧化,成品油在储存期间的抗氧化至关重要。抗坏血酸棕榈酸酯(AP)是一种氧淬灭剂,也是一种可用于婴儿配方食品的抗氧化剂。AP在被氧化形成自由基时,自身能发生歧化反应,从而消除自由基,而不去进攻甘油三酯夺取氢离子[24]。GB 2760中规定油脂中的最大使用量为0.2 g/kg。以脱臭油为原料,分别添加50、100、150、200 mg/kg的AP。添加抗坏血酸棕榈酸酯(AP)与回色程度的关系如图7所示。与对照组相比,添加AP后成品油的回色程度更低,回色后的样品的全氧化值也更低,可见,添加AP能抑制油脂氧化,同时有效降低回色程度。添加150 mg/kg的AP时即表现出了较好的抑制回色的作用;添加200mg/kg的AP,回色程度降至1.8。

注:图中不同字母表示差异显著。余同。图7 添加抗坏血酸棕榈酸酯与回色程度的关系

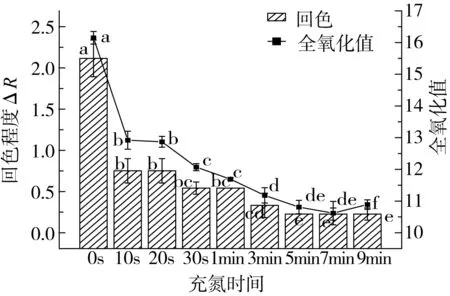

氮气的化学性质稳定,不会与油脂发生化学反应,现已广泛应用油脂精炼和成品油储存过程中,具有成本低、效果好、安全性高的特点。利用高纯氮气能将油脂中的氧气排除,同时将油脂与氧气进行隔离,从而有效地避免油脂被氧化。充氮是非常有效的防止油脂氧化的措施之一,对抑制回色也有很明显的效果。充氮对控制回色效果如图8所示。充氮时间越长,充氮越充分,油脂中含氧量越少,其抑制回色的效果越明显,回色后样品的全氧化值也越低。对照组回色程度为2.2,经充分充氮后回色程度可降低至0.4,降幅达81.8%。但充氮措施对油脂抗氧化的保护局限于油脂产品包装开封前,一旦开启容器包装,氧气将容器中的氮气置换出来,氮气就失去了隔绝氧气的作用。因此,可将充氮和添加抗氧化剂AP的措施组合使用,可更大限度地保证油脂产品在货架期和使用阶段的色泽稳定性。

图8 充氮对控制回色效果

3 结论

通过筛选表征油脂氧化程度的指标,发现成品油的全氧化值与回色程度高度相关。对于玉米油和大豆油而言,其γ-生育酚含量是充足的,油脂的氧化程度即全氧化值才是决定回色程度的关键因素。

以全氧化值和回色程度为考察指标,进行脱臭工段参数的优化。脱臭温度对全氧化值和回色程度的影响最大,提高脱臭温度,能有效脱除小分子的醛酮类化合物,减少成品油中的氧化产物含量,降低成品油的全氧化值,回色程度可由3.1降至1.6,从而降低成品油的回色程度。储存期间,抑制回色的关键就是控制氧化,对成品油采取添加抗氧化剂(AP)或充氮的保护措施,最高可降低81.8%的回色程度,因此成品油的抗氧化保护也是抑制油脂回色的有效措施。