高效节水型热轧带钢冷却装置的研究与应用

高 林,漆小虎,黄华贵,燕 猛,张超群

(1.二重(德阳)重型装备有限公司,四川 德阳 618000;2.燕山大学 国家冷轧板带装备及工艺技术工程研究中心,河北 秦皇岛 066004)

0 前言

冷却装置是热轧带钢生产不可或缺的重要组成部分,用于实现精轧后热轧板带的温度控制与性能控制。轧后冷却装置主要有鹅颈管式层流冷却、水幕冷却、水雾冷却、超快速冷却等[1],其中,鹅颈管式冷却装置应用最为广泛。目前,我国热轧板带生产对高冷速、低水耗型冷却装置需求日趋强烈,鹅颈管式冷却装置冷却能力不强,冷却水利用效率低等问题愈加突出,高效化、节约化的转型升级已迫在眉睫[2]。

近些年,在冷却速率提高[3]、冷却板形控制[4]等方面得到了国、内外科研工作者的广泛关注;也有学者提出了板带冷却系统节约型供水模式优化方案[5]。但是通过冷却过程分析对冷却装置结构进行精细化改型升级,提高冷却水利用效率的研究还亟待开展。

图1 强制冷却区示意

本文拟搭建冷却实验平台,对不同条件下水流量与冷却效果进行综合研究,针对鹅颈管式冷却装置存在的问题进行精细化分析,设计一种高效节水型冷却装置。

1 冷却实验平台的搭建

现有研究表明[6],鹅颈管式冷却以低压层流水覆盖热轧带钢表面进行换热,强制冷却区因冷却水直接和带钢接触,冷却效率最强。

因此,本次搭建的冷却实验平台以实现对强制冷却区大小及换热系数进行定量研究为目标。

如图2所示,冷却实验平台由供水系统、测试系统、加热系统、数据采集系统等组成,能准确的测定钢板换热过程的温度变化,且具备供水压力调整、流量监控、供水温度监测等功能。通过K型高灵敏度热电偶对钢板温度变化进行实时数据采集。同时,通过高速相机和红外成像仪同步对钢板冷却过程的强制冷却区大小进行检测。

图2 冷却实验平台

2 鹅颈管式冷却装置测试与分析

2.1 实验测试

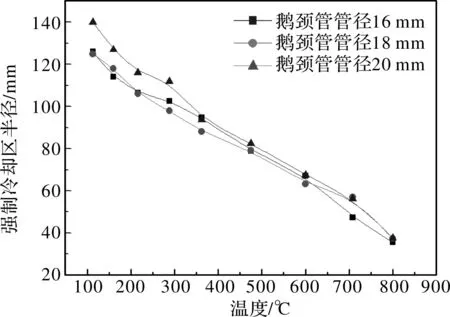

从图3a可以看出,钢板初始温度越高,强制冷却区半径越小,但差异较小。随着钢板温度的不断降低,冷却区半径也在逐渐扩大;从图3b可以看出,强制冷却区半径随出水点高度增加而增大;从图3c可以看出,强制冷却区半径随鹅颈管水流量增加而增大,针对18 mm内径鹅颈管,拟合出的单鹅颈管水流量计算公式为:

图3 强制冷却区随不同参数的变化

Qw=5.8207+2029.982P-26938.14P2

(1)

式中,Qw为单根鹅颈管水流量,L/min;P为冷却水工作压力,MPa。

从图4可以看出,在供水压力、供水流量不变的情况下,强制冷却区半径随鹅颈管直径变化未呈出清晰的变化规律,且差异极小。

图4 强制冷却区随鹅颈管直径的变化

因此,拟合所得强制冷却区半径计算公式为

L=K×1.439×

(2)

式中,L为单鹅颈管强制冷却区半径,mm;T为钢板表面温度,℃;K为综合影响系数,K=K1K2,K1为出水高度影响系数,K2为鹅颈管直径影响系数。

从图5a可以看出,换热系数随钢板温度的不同差异较大,且均随钢板温度的降低而增大;从图5b可以看出,换热系数随出水点高度的增加变化不明显,但是依然表现出了与温度变化极强的相关性;从图5c可以看出,换热系数随冷却水流量的增加而明显增大;从图5d可以看出,在供水压力、供水流量不变的情况下,换热系数随鹅颈管直径变化很小,在本次拟合计算中不考虑。

图5 表面换热系数随不同参数的变化

因此,拟合所得换热系数计算公式为

(3)

式中,h为喷水冷却过程的换热系数,W/(m2·℃);k为冷却水温修正系数,可借鉴已有研究成果计算[7];ψ(u)为钢板运动速度影响系数,可借鉴已有研究成果计算[8],根据现场数据修正。

2.2 鹅颈管式冷却装置问题分析

根据式(2)计算可得鹅颈管式冷却装置单根鹅颈管的强制冷却区直径为66.6 mm,而现有工业应用装置鹅颈管间距布置为48 mm,强制冷却区分布如图6所示。

图6 鹅颈管式冷却装置强制冷却区示意图

由此,可以看出鹅颈管式冷却装置存在如下问题:(1)强制冷却区重叠量较大,水量浪费且重叠区的换热状态不可控;(2)单个冷却单元仅有2排鹅颈管,带钢通过时,在强制冷却区驻留时间较短,其余区域由于气膜的分隔,冷却效果大幅下降。

2.3 高效节水型冷却装置方案的提出

高效节水型冷却装置设计方案:

(1)将大直径的出水管改为小直径的出水管,测试在该结构下出水管的水流量计算公式;

(2)根据公式(2)计算其强制冷却区直径,在板带宽度方向上按照强制冷却区少量重叠的原则布置出水管,提高冷却水的利用效率;

(3)多排紧密布置的小直径出水管代替单排鹅颈管,增大单个冷却单元强制冷却区范围,提高冷却设备冷却能力。

3 高效节水型冷却装置测试与分析

初定出水管内径为6mm,首先通过实验平台的测试,拟合出该直径出水管的水流量计算公式为:

Qw=1.6126+369.254P-4479.533P2

(4)

在相同条件下,根据此公式计算单根出水管的水流量为4.8 L/min,按照公式(2)计算所得单水柱的强制冷却区直径为38.2 mm,考虑强制冷却区少量重叠,出水管沿带钢宽度方向的间距按照35 mm设计,考虑板带运动对冷却水的带动,相邻2排出水管的间距可按35~45 mm设计,4×2排设计,相应的强制冷却区分布如图7所示。

图7 高效节水型冷却装置强制冷却区示意图

从图7可以看出:(1)各排出水管交错布置保证了板带宽方向上冷却更均匀;(2)新结构强制冷却区面积明显大于鹅颈管式冷却装置,即板带任一横截面在通过每组高效节水型冷却装置时,在强制冷却区驻留的时间更长,冷却效果更明显。通过对小型冷却单元测试,得到如图8所示实验结果,拟合所得高效节水型冷却装置换热系数计算公式如式(5)。

图8 板带表面换热系数随不同参数的变化

(5)

4 冷却效率提升对比

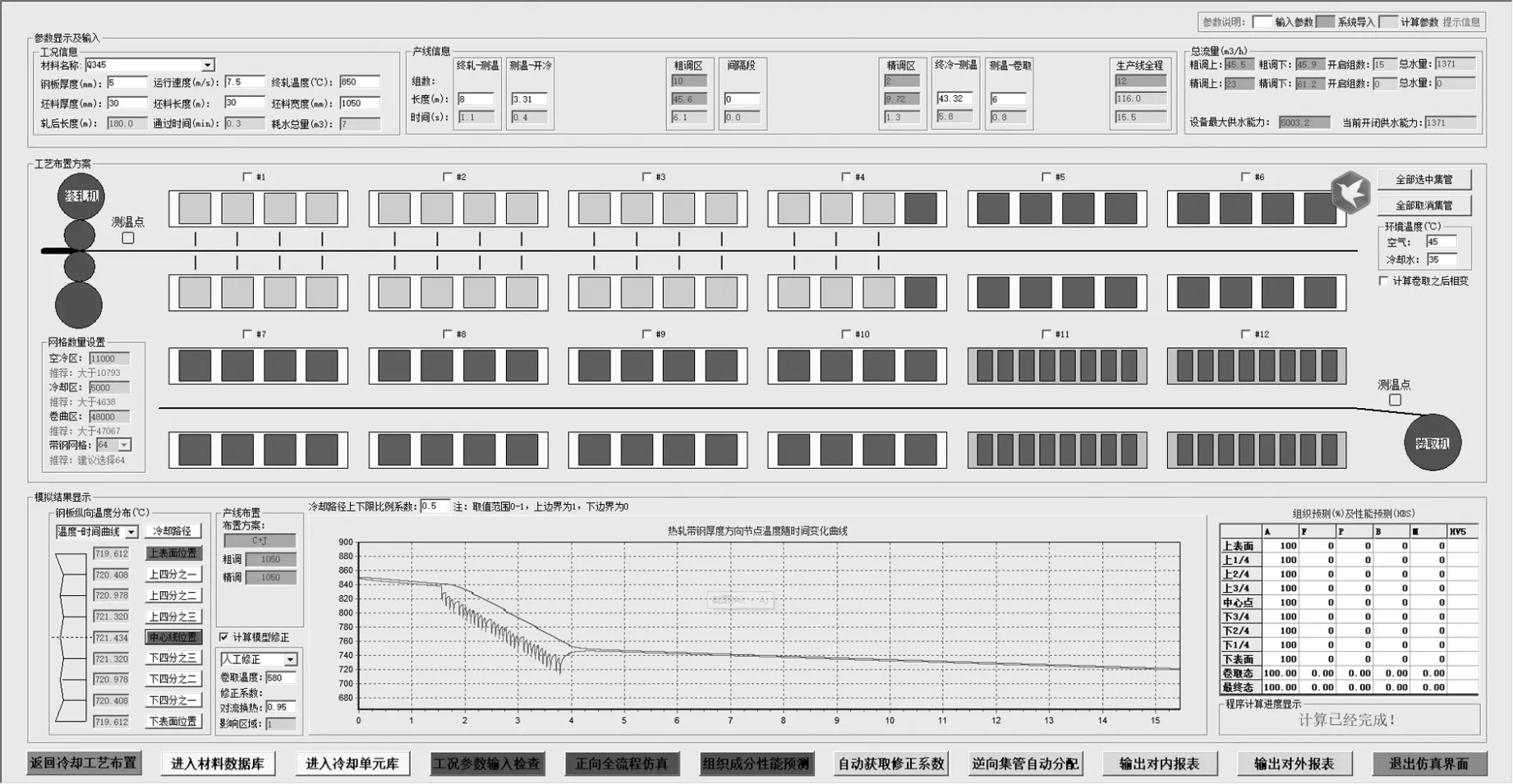

为更好发挥上述实验结果对实际设计工作的指导,基于有限差分法开发了轧后冷却计算软件,如图9所示。

图9 轧后冷却计算软件

在相同工况下,对5 mm厚、1 450 mm宽Q355热轧带钢冷却过程进行计算,将带钢从850 ℃冷却至750 ℃,对比节水型冷却装置相较鹅颈管式冷却装置在冷却水使用效率上的提升效果,如图10所示,温度1为高效节水型冷却装置下的冷却曲线,温度2为鹅颈管式冷却装置下的冷却曲线。

图10 两种结构冷却装置实现同等温降下的冷却曲线

从图10以及表1可以看出,在相同条件下,将5 mm厚Q355热轧带钢任一截面温度从850 ℃冷却至750 ℃,常规鹅颈管式层流冷却装置需要2.75 s,耗水0.133 m3,而高效节水型冷却装置仅需要1.25 s,耗水0.067 m3,冷却效果得到显著提升。

表1 冷却参数对比

按照该设计方案研制的应用于工业生产的高效节水型冷却装置,如图11所示。

图11 高效节水型冷却装置现场应用

该装置在国内钢厂投用后,耗水量小、冷却均匀、可在线调整水量、冷却效率高,维护便捷。该类型冷却装置投资成本与现有鹅颈管式冷却装置相当,与鹅颈管式冷却装置具有相同的安装接口,可直接替换现有老旧的鹅颈管式冷却装置,市场应用前景广阔。

5 结论

搭建的冷却实验平台可模拟热轧板带轧后冷却过程,提出的鹅颈管式冷却装置水量、强制冷却区半径、换热系数计算公式符合实际生产情况,具备理论指导意义;设计的高效节水型冷却装置,耗水量小、冷却速度高,在相同实验条件下实验测试,冷却效果提升显著,已实现工业应用,可对国内广泛使用的鹅颈管式冷却装置进行替换。