红外联合热风干燥装置设计与性能验证

姜大龙 吴 敏 王善钰 王文杰 郑志安

(1.烟台大学计算机与控制工程学院, 烟台 264005; 2.中国农业大学工学院, 北京 100083)

0 引言

近年来,红外联合热风干燥技术在多种物料[1-5]干燥中被广泛应用。由于红外辐射和对流的协同效应促进传热传质,物料的湿、热扩散方向由内向外,极大程度提高干燥效率并且降低能耗[6]。但联合干燥过程中红外和热风之间的影响关系尚不明确,两种热源如何正确匹配更有利于促进干燥的研究未见报道。有学者认为干燥过程中蒸发的过多水分形成的高湿环境干扰辐射或者高风速会使物料表面迅速冷却,延长干燥时间;也有学者认为高风速虽然会冷却物料,但介质湿气被带走有利于辐射传热从而加快干燥进程[6]。目前难点在于试验条件难以实现以及缺乏相应干燥装置,因此有必要搭建红外联合热风干燥试验平台,对介质的温度、湿度、流速以及红外辐射温度等参数实现独立、宽范围精准调节。

干燥均匀性是评价干燥装备与技术的重要指标之一,干燥不均会造成物料过度干燥和无法达到安全含水率等问题,影响其品质与后续储藏[3]。大量研究[7-15]对改善流场的均匀性进行各种探索,主要针对气流分配室这一关键部件开展相关结构设计调整。红外热源根据形状大致分为管状和板状,红外加热管将电磁波沿各个方向散射到物料表面,辐射强度不一致导致红外加热均匀性较差。红外干燥设备大多监测辐射源表面温度并控制其通电时间,物料中心温度实际值难以达到设定值导致干燥效率下降[15]。

综上所述,为明确辐射与对流的影响关系,考虑到风速、湿度、温度精准控制的功能需求,本文筛选红外热源、加湿、排湿等装置,确定其他辅助部件和整机参数;搭建控制系统,包括设计人机交互界面和编写合适算法;针对关键部件气流分配室进行流场优化;选取组织结构、水分分布较为均匀和不均匀的白萝卜片和猕猴桃片为代表性物料对整机进行性能验证。

1 整机结构

红外联合热风干燥装置的总体结构如图1所示,主要包括控制系统、排湿装置、加湿装置、气流分配装置、除湿装置、红外辐射加热装置和气流加热装置。气流加热装置包括探头式PT100型温度传感器、加热腔室、加热管、入风管和手动球阀,加热腔室位于干燥腔室右侧,通过入风管延伸至装置外侧并连接手动球阀。除湿装置包括球干燥管、直形玻璃管、干燥剂和硅胶塞堵头。红外辐射加热装置包括料架、碳晶涂层式红外加热板、贴片式PT100型温度传感器,贴片式PT100型温度传感器分别安装于红外板表面和料盘底部。气流分配装置包括进风管道、气流分配室、离心鼓风机、回风管道,离心鼓风机送出的气流经过气流分配室的喇叭口,然后经矩形并联排布的轴流风机的加强作用,穿过壁面上均匀分布的多个小孔进入干燥腔室。加湿装置包括超声波加湿器和加湿管道。排湿装置包括排湿风机和排湿管道。

图1 控温控湿-红外联合热风干燥机结构示意图与实物图Fig.1 Structure schematic and physical drawing of infrared combined hot air dryer based on temperature and humidity control1.控制系统 2.保温层 3.进风管道 4.排湿风机 5.喇叭口 6.门合页 7.加湿口 8.入风口 9.手动球阀 10.除湿装置 11.插针式PT100型温度传感器 12.料盘 13.碳晶涂层式红外加热板 14.贴片式PT100型温度传感器 15.料架 16.SHT35型温湿度传感器 17.探头式PT100型温度传感器 18.干燥腔室 19.回风管道 20.离心鼓风机 21.排湿管道 22.加热腔室 23.轴流风机 24.门把手 25.W形翅片式加热管 26.干燥室门 27.超声波加湿器

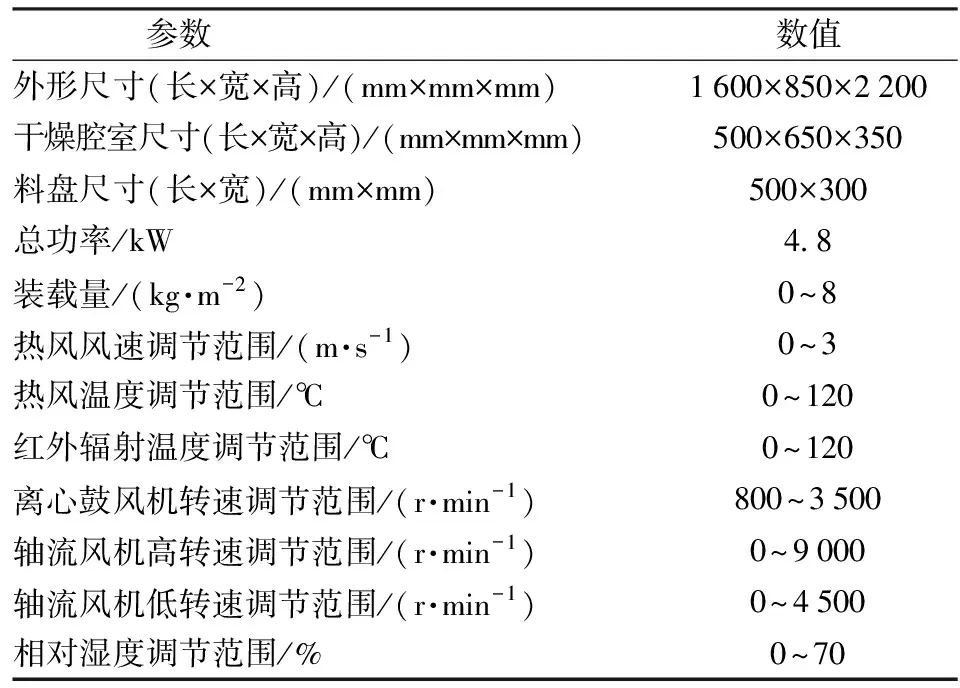

干燥机的主要技术参数如表1所示。

表1 干燥机主要技术参数Tab.1 Main technical parameters of drying machine

2 气流分配室设计与模拟分析

2.1 结构设计与网格划分

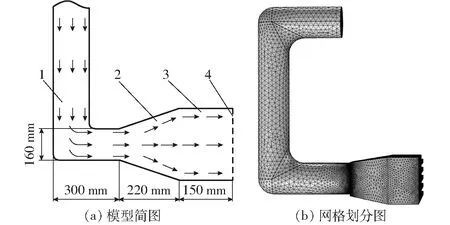

气流分配室模型结构由进风管道、喇叭口、稳压腔及出风口等组成。考虑到实际物料装载量最大为8 kg/m2,预估气流量需达到3 000 m3/h以上,因此将进风管道内径设为150 mm,气流分配室的长、宽、高分别为370、550、230 mm。根据文献[9]确定本文出风口处的孔为矩阵方式(13×5)排列,其孔径为15 mm,上下中心距及左右中心距分别为42 mm和40 mm;其中,命名左上角第1个孔为out1,从左向右、自上而下依次命名,最后一个孔为out65,如图2所示。

图2 气流分配室模型简图及网格划分图Fig.2 Sketch map and grid graph of improved airflow distribution chamber1.进风管道 2.喇叭口 3.稳压腔 4.出风口

2.2 控制方程、边界条件与评价指标

2.2.1气流控制方程

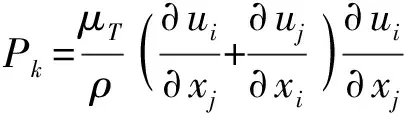

基于动量守恒和质量守恒计算空气流动的动量方程和连续性方程[11]为

(1)

(2)

其中

μe=μ+μT

(3)

(4)

式中ρ——流体密度,kg/m3

p——流体时均压力,Pa

μe——流体有效动力黏度,Pa·s

xi、xj——流场中沿i和j方向上的坐标分量

ui、uj——流场中沿i和j方向上的平均相对速度分量

Si——广义源项

μT——湍流运动黏度,m2/s

k——湍流动能,m2/s2

ε——湍流动能的耗散率,m2/s3

μ——黏度,Pa·s

Cμ——经验系数,取0.09

雷诺数是判别流动状态的标准,雷诺数计算公式为

(5)

式中v——流体流速,m/s

d——等效直径,m

η——动力黏度,Pa·s

在不可压缩、等温的条件下,气体湍流动能方程和湍流动能耗散方程[12]为

(6)

(7)

(8)

式中C1、C2——湍流模型系数,取1.44、1.92

σk、σε——湍流动能和湍流动能耗散的普朗特数,取1.0、1.3

2.2.2边界条件设置

选取速度入口边界条件,假定进口方向垂直于边界,且均匀分布、无旋,根据设计工况设定为 1 m/s, 入口湍流强度取值结合水力直径及经验公式[13]估算为3.70%,进、出口流体温度均按293.15 K(20℃)选取,内部高、低轴流风扇压力阶跃分别设置为12、6 Pa。

采用压力出口边界条件,结合实际情况给定大气条件作为压力边界值,出口湍流根据湍流强度及雷诺数的计算公式得出设计工况下湍流强度在3.51%左右,故出口湍流强度取值为3.51%。

壁面处为无滑移边强度界条件,采用标准壁面函数法进行修正[14]。

2.2.3流场优化

气流分配室主要承担着优化流场分布、平均分配出风口流速的作用[7]。文献[15]研究表明均风板和稳压腔的结构设计有助于流场的均匀性,但仍然存在风速中心高、周围低的缺点。为进一步改善流场并且实现宽范围调节风速的目标,提出在稳压腔内部均匀阵列5×2的轴流风机,在沿管道出风口轴线位置附近布置低转速轴流风机(图3a中绿色框图),周围位置布置高转速轴流风机(图3a中红色框图)。综合考虑耐热、风量需求、安装尺寸等因素,轴流风机型号最终分别选择为HD8038M12和HD8038H12(北京航达辉电子有限公司),转速调节范围分别为0~9 000 r/min和0~4 500 r/min。

图3 气流分配室速度矢量分布及出风口速度模拟值 与实测值对比Fig.3 Velocity vector distribution of air distribution chamber and comparison between simulated and measured values of air outlet

2.2.4评价指标

2.2.4.1流速均匀性

速度偏差比E用来评价不同层出口流速与总体均值的相差悬殊度,速度不均匀系数M用来评价速度分布的均匀性[7],公式为

(9)

(10)

σv——标准偏差,m/sn——节点数

Vi——各点速度,m/s

2.2.4.2干燥均匀性

干燥室内干燥层间与干燥层内不同位置的干燥均匀性分别通过基于平均偏差统计量的克里斯琴均匀系数关系式来计算[16-19],公式为

(11)

式中Mi——样本物料含水率,g/g

g——样本数CUm——均匀系数,%

2.3 结果与分析

2.3.1流场均匀性分析

如图3b所示,通过稳压腔和轴流风机组合方式优化后各出风口速度主要集中在0.78~0.80 m/s范围内,各行速度偏差比E最大可达5.9%,速度不均匀系数为4.6%,满足干燥装备均匀性(80%以上)的要求。优化后流场均匀性有显著(P<0.05)提高,尖峰位置基本得到消除,模拟值与实测值的差异也在显著(P<0.05)减小。这是由于不同转速的轴流风机(中心区域轴流风机转速慢,周围转速快)引导气流在稳压腔区域发散并均匀流向出风口。

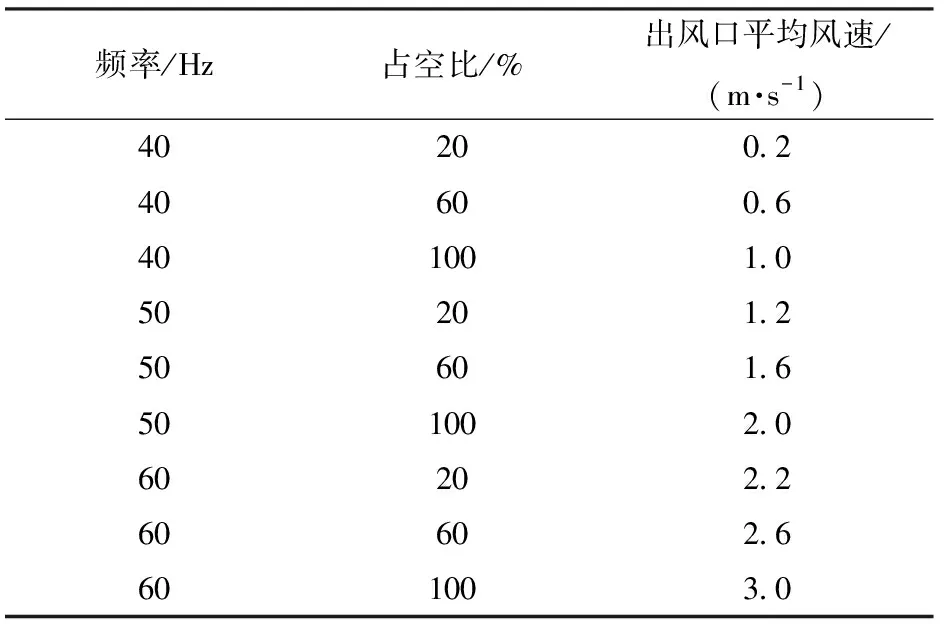

为便于实现对气流流速的实时监测与调控,建立频率、占空比与出风口平均流速的对应关系,如表2所示。

2.3.2风机选型计算

由于本文中干燥机的气流循环管道较长,干燥介质为高温高湿状态,所以选择离心鼓风机和轴流风机串联的形式以满足风量稳定、风压高、风速宽范围调节的要求。

考虑到循环管路较长、耐热防潮等需求,选用不锈钢叶轮多翼式低噪声离心鼓风机(威虎机电有限公司),型号为DF-1.6-Ⅱ,功率为370 W,转速为2 800 r/min。

表2 频率及占空比对应出风口平均气流 速度关系Tab.2 Relationship between frequency and duty cycle and average air velocity at air outlet

根据干燥腔室内部尺寸和风速调节的要求,选取10个轴流风机矩阵排布式固定于干燥腔室左侧。

轴流风机流量计算公式为[20]

(12)

式中Q——气流流量,m3/s

h——风扇直径,取0.08 m

v——空气流速,m/s

预计干燥腔室内达到平均气流流速为0.6 m/s。经计算后得到所需气流流量为0.018 m3/s,即 1.08 m3/min。故HD8038M12型和HD8038H12型的轴流风机可以满足干燥要求。

3 关键零部件设计与选型

3.1 加热管选型及箱体设计

预试验表明,以干燥温度60℃为例,连续排湿的工艺条件下,干燥前1 h所需要的能量占干燥过程中总能量的52%。干燥机批量最大去水总量为1.5 kg,则干燥前1 h所需加热管功率为1.95 kW。

考虑到干燥机热量散失和使用的安全性,选用单根W形翅片式电加热管,功率为2.2 kW。

3.2 碳纤维红外板选型

市场上碳纤维红外加热板有碳纤维导电纸式和碳晶涂层式两种类型[20]。文献[21]选用的碳纤维导电纸式加热板中加热区域内存在明显的高温点和低温区,最高温度达到101.9℃,而低温区温度低于75℃(图4a、4d);图4e显示碳晶涂层式红外加热板的温度差异小于10℃,而图4c在其基础上表面增加一层环氧树脂材料,均匀性效果更加显著(P<0.05),图4f显示区域内温度差异(P<0.05)小于7℃。此外,碳晶涂层式加热板升温迅速,10 min以内可达90℃以上,电-热辐射转换效率高于70%,不易产生形变,通电(220 V)后激发的红外电磁波,波长主要分布在5~15 μm,介于中红外线、远红外线之间[20],对厚度大的物料穿透能力强,发热面温度最高可达120℃,具备良好的耐热、耐燃和绝缘性能。因此选择碳晶涂层式红外加热板(热丽科技集团有限公司),外形尺寸(长×宽×高)为500 mm×300 mm×2 mm,功率为0.15 kW。

图4 红外辐射加热板结构实物图与温度场分布图Fig.4 Physical structure diagram and temperature field distribution diagram of infrared radiation heating plate

3.3 加湿及除湿装置选型

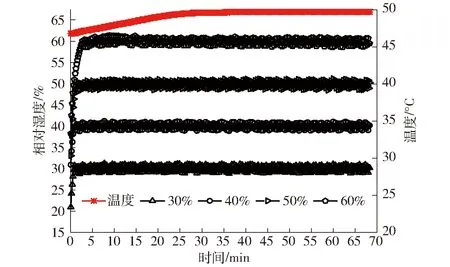

采用变频蜗壳式轴流风机 (航达辉电子有限公司,HB9733型,风速0~4 m/s范围内可调)和HQ-2008A6型工业超声波加湿器(浩奇电器有限公司,8.8 L大水箱,800 mL/h大雾量,可调节恒定相对湿度范围0~95%)的协调配合实现精准调控干燥腔室内相对湿度并保持其稳定。图5为干燥温度恒定为50℃,相对湿度分别设定为30%、40%、50%和60%腔室内部介质的温湿度变化曲线。由图5可知,相对湿度响应迅速,5 min左右不同相对湿度的曲线基本趋于稳定,在设定值附近频繁波动,误差在3%以内。

图5 干燥室介质相对湿度变化曲线Fig.5 Change curves of medium humidity in drying chamber

3.4 控制系统设计

3.4.1硬件设计

控制系统是该干燥装置的核心部分。如图6所示,系统主机选用触摸屏MT8102IE(威纶通科技有限公司)实现逻辑运算与人机交互,其余各功能系统之间通过3个COM口和1个以太网口与其连接通讯。根据控制系统功能可将干燥机划分为介质温湿度监测与控制系统、辐射温度监测与控制系统、风速控制系统、能耗与干燥时间监测系统等。

3.4.2界面设计

使用Easybuilder Pro编程软件设计界面如图7所示。主界面显示干燥过程中物料中心温度、介质与环境的温度与相对湿度、排湿风机运转状态、离心风机和轴流风机运转状态、干燥时间、红外板温度和辐射温度状态以及自动控制开关、手动开关、设置界面入口等操作选项。设定界面可分阶段设定介质温湿度、风速等工艺参数。曲线显示界面可实时显示物料中心温度、红外板温度、辐射温度、介质温湿度随时间变化的动态过程。

图6 控制系统硬件组成Fig.6 Structural diagrams of control system

图7 人机交互界面Fig.7 Human machine interface

3.4.3干燥温度监测与控制

该干燥装置可实现单独热风及红外联合热风干燥两种工作模式。单独热风干燥模式即仅开启加热管而关闭红外加热板电源,上位机根据安装于料架上的温度传感器反馈的数值进行判断并通过Modbus协议发送指令给欧姆龙温控仪,实现对加热管PID控制。红外联合热风干燥模式下需要红外加热板和加热管同时通电工作。为避免加热管产热量与红外辐射产热量相互干扰,辐射温度监测点为物料表面附近的贴片式PT100型温度传感器,而介质温度监测点位于加热腔室内部加热管附近位置,上位机根据两者的监测值实时调控红外加热板及加热管通断时间。介质温度监测点位于加热腔室内部有利于对流经物料后冷却的空气弥补热量流失,辐射温度监测点为物料表面附近,满足实际需求,执行元件能够根据物料实时温度作出响应。该方式有效解决了辐射与对流热量之间的串联干扰问题,即对流热量过高红外加热板长期不通电或者辐射热量过高导致加热管长期不通电。

3.4.4介质湿度监测与控制

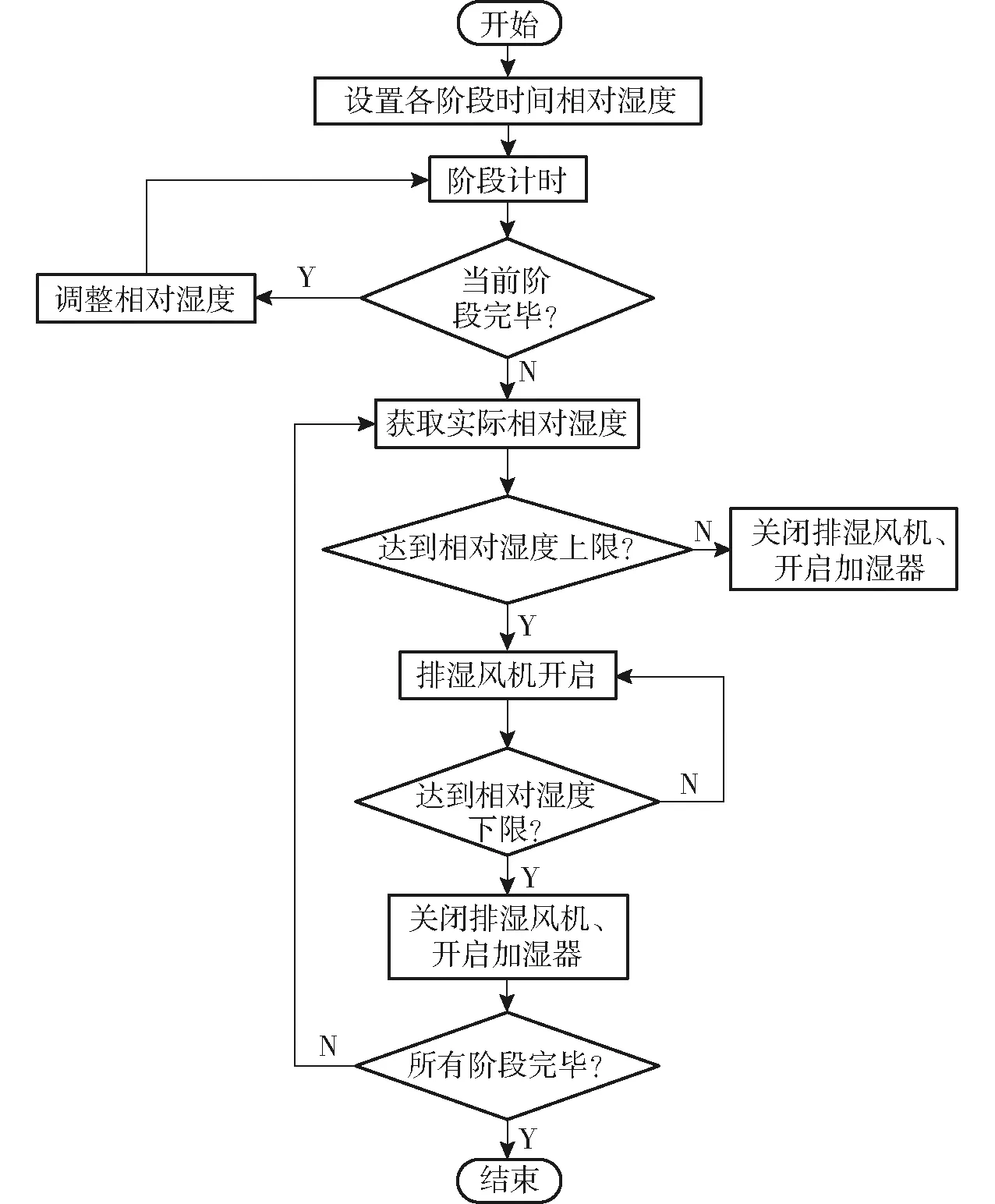

已有干燥设备[16-17]多采用湿帘加湿或者过热蒸汽等方式提高干燥腔室内部相对湿度。湿帘加湿方式存在高延时、响应慢的缺点,而过热蒸汽温度(110℃以上)远高于干燥腔室温度设定值对物料品质造成影响。当排湿口位于回风管道位置,排湿口不仅不能排湿反而由于负压作用使外界空气倒吸入干燥腔室;当排湿口位于干燥腔室背侧位置,则会发生湿空气迅速流失导致高相对湿度环境无法维持等问题。外界环境湿度的不稳定性也会对干燥腔室内部相对湿度精准调控的实现造成负面影响。为解决上述问题,本文在进风口处增设除湿装置以滤除冷空气中的水蒸气。在干燥腔室内部的料架附近安装有温湿度传感器以监测物料附近区域的介质相对湿度。当干燥腔室的相对湿度小于设定值时,加湿器释放直径约为15 μm的细小液滴在负压作用下进入加热腔室迅速汽化,随后经过进风管道进入干燥腔室,当相对湿度大于设定值时,排湿风机在PWM模块的控制下实现不同转速调节排除热风中的湿气以实现降湿。相对湿度控制流程如图8所示。

图8 相对湿度控制流程图Fig.8 Flow chart of relative humidity control

4 试验

4.1 试验材料与试验环境

试验物料选择从北京当地市场购买的新鲜饱满白萝卜和猕猴桃,切制成统一尺寸为直径32 mm、厚度4 mm的圆片。参照文献[22]中的标准干燥箱法进行测量。鲜白萝卜和猕猴桃的初始含水率分别为(92.10±1.57)%和(85.71±1.97)%。

试验地点温度范围为20~35℃,空气相对湿度范围为25%~50%。

4.2 试验方法

4.2.1试验设计

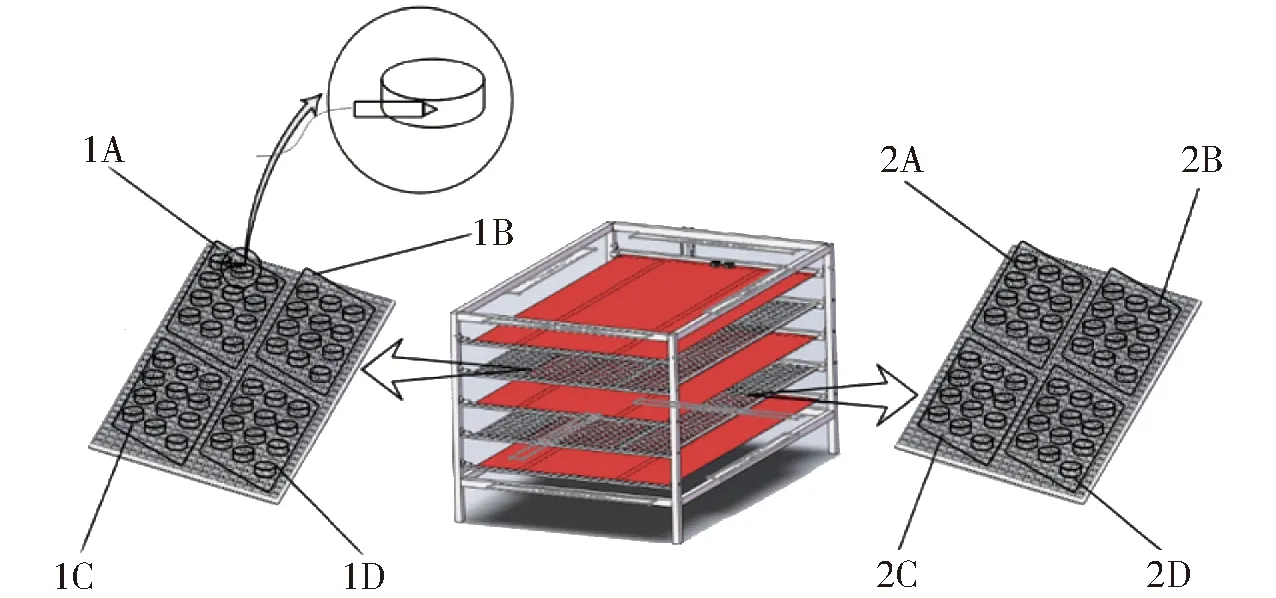

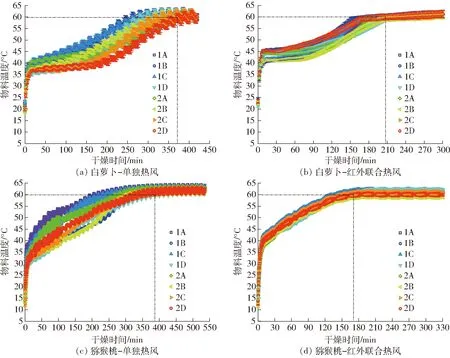

试验参数设定为60℃,出风口风速固定为1 m/s, 考虑到需要对距离出风口远近及辐射不同区域进行物料取样,为便于描述,将料盘划分为1A、1B、1C、1D、2A、2B、2C、2D等多个区域,如图9所示,满载情况下分别进行单独热风及红外联合热风干燥试验。每组试验重复3次,采用Origin 2018软件计算3次试验均值后作图分析。

图9 物料不同区域划分示意图Fig.9 Schematic of different area divisiosn of materials

4.2.2干基含水率测定

干基含水率Mt的计算公式为[23]

(13)

式中Wt——当前时刻物料总质量,g

Gd——物料干物质质量,g

Gt——当前时刻物料质量,g

4.2.3温度测量

不同区域的物料中心位置插入4根PT100型传感器(北京优普斯科技中心,测量误差为± 0.3℃),所有数据每10 s记录一次,并以Excel文件的形式存储在U盘中。

4.3 试验结果与分析

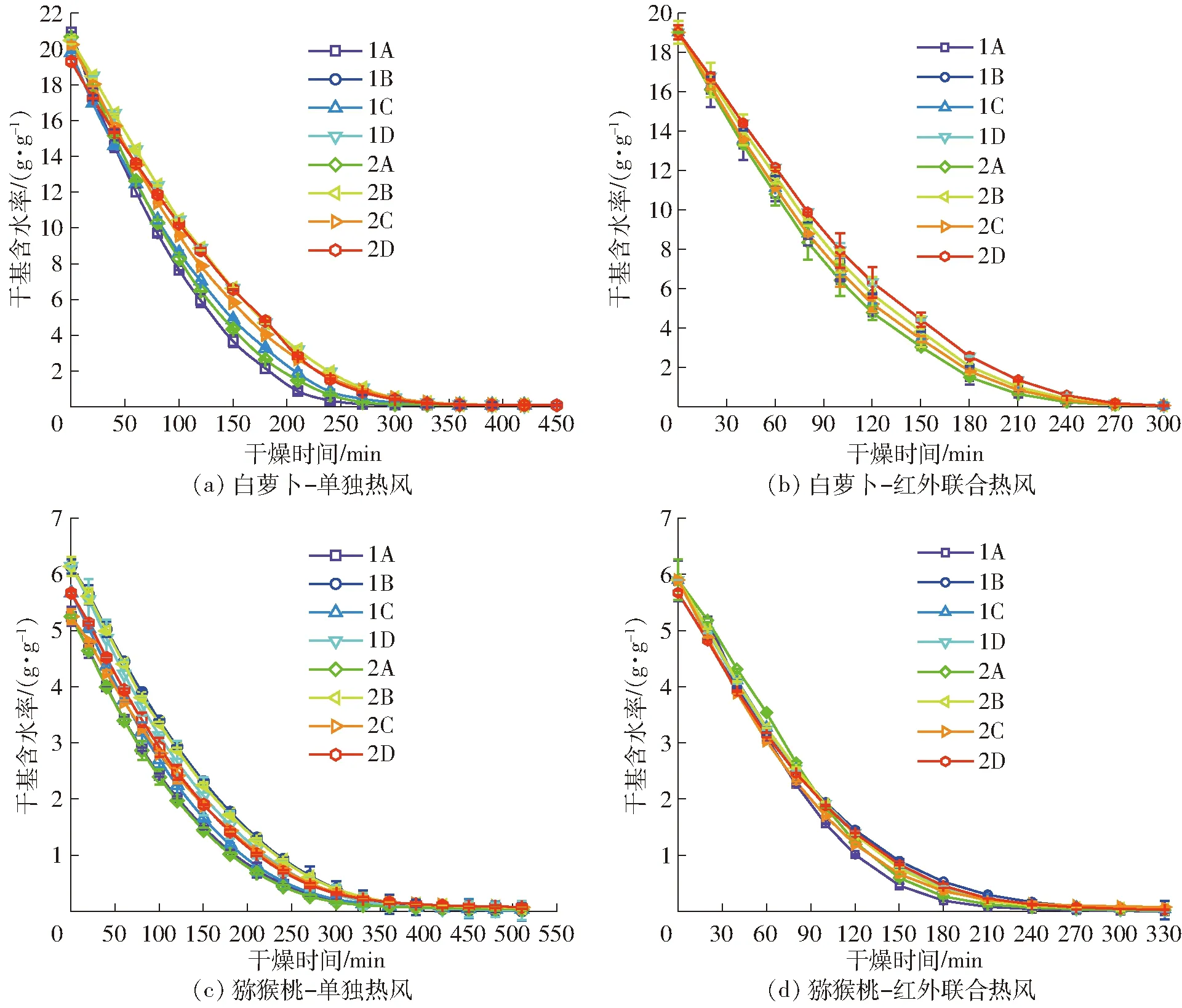

由图10可知,红外联合热风干燥白萝卜片至安全含水率用时300 min,比单独热风干燥缩短33.3%时间,同样红外联合热风干燥猕猴桃比单独热风干燥有效缩短200 min。白萝卜和猕猴桃内部温度达到目标设定值的时间分别为200 min和170 min,比单独热风干燥时间缩短46.7%和55.3%(图11)。这是由于红外辐射通过电磁波的形式照射到物料表面,引起物料内部的晶格振动摩擦产热,具有直接作用于物料内部、热流密度高、传热速率快的优势[21,24]。

此外,单独热风干燥方式下不同干燥区域的物料干燥特性曲线有差异。具体表现在1A、1C、2A、2C干燥含水率下降速率略高于1B、1D、2B、2D(图10a),但没有显著性差异(P>0.05)。这是由穿流干燥在输送路径上风速、风温逐渐降低,相对湿度逐渐升高导致的。区域A、C离热风出风口近,当热风流经区域B、D时,风速、风温略有衰减,但干燥腔室内流程较短,区域B、D物料干燥时间与区域A、C基本接近。

图10 不同干燥区域物料的干燥特性曲线Fig.10 Drying characteristic curves of materials in different drying areas

图11 不同干燥区域物料的中心温度曲线Fig.11 Central temperature curves of materials in different drying areas

红外联合热风干燥白萝卜的干基含水率变化曲线及内部温度变化趋势较为一致。这是由于辐射与对流之间在干燥过程中相互影响,较高的风速会使得物料及红外加热板表面冷却,虽能加速物料表面水分蒸发但不利于物料内部温度升高(图11b、11d),从而减弱传质效果。干燥速率取决于传热传质共同作用,因此该装置在红外-热风联合干燥作用下的干燥均匀性较好。对于猕猴桃这类芯部较硬、边缘组织较软且富含水分、糖类和脂类等营养成分的不均匀质地物料,该装置红外联合热风干燥方式下也表现出良好的均匀性效果。其原因可能分为两方面,一方面是红外加热板表面辐射温度的均匀性,另一方面是由于干燥速率受到红外辐射光谱和物料成分是否匹配的影响,红外加热板不在单一波段或少数几个波段上传递能量,同时脂类、糖类、水分和蛋白质类等成分选择性吸收光谱不同,不均匀的猕猴桃片中的表面吸收非单一频率的光谱,发生匹配吸收、非匹配吸收和全模式覆盖吸收等现象,因此猕猴桃内部结构及成分的差异在经过红外辐射的选择性加热后内部温升及干燥速率基本趋于一致[25-26]。

综上所述,单独热风、红外联合热风干燥白萝卜片的干燥均匀系数分别为80.1%、85.9%,而猕猴桃片分别为78.0%和83.5%。结果表明干燥装备均匀性较好。

5 结论

(1)采用超声波加湿器和四线式可调速蜗壳风机有效解决介质无法达到高湿并保持稳定的问题。选择碳晶涂层式加热板作为辐射源,以物料表面温度为监测值,运用积分分离式数字PID算法控制通电时间,物料温度最终接近设定值并且干燥效率显著(P<0.05)优于单独热风干燥。采用PWM占空比调节方法调控轴流风机,通过变频器调节离心风机转速有效改善出风口风速的均匀性并实现宽范围调节。技术参数具体为热风风速调节范围0~3 m/s,辐射温度及热风温度调节范围为0~120℃,相对湿度调节范围为20%~60%,误差均小于3%。

(2)采用稳压腔和高、低转速轴流风机结合有效改善沿管道轴线风速高、周围低的问题。优化后均匀性验证试验结果表明速度偏差比最大可达5.9%,速度不均匀系数为4.6%。

(3)性能验证结果表明,红外联合热风干燥不同区域物料的干燥特性曲线和中心温度上升曲线基本接近,满足干燥装备均匀性良好的要求。