生物质颗粒机组远程监控系统设计与试验

王韦韦 汤君杰 周国安 何家勋 谢东波 郑 泉

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

生物质颗粒燃料是一种以农林废弃物为原料生产的高热值、低污染、绿色型可再生能源,其开发与利用对建设资源节约型、环境友好型社会,助推“碳中和+乡村振兴战略”落实具有重要意义。据统计2021年我国农林废弃物产量高达8.02亿t,提高生物质颗粒产量是有效解决我国能源短缺问题重要途径之一[1-3]。生物质颗粒机作为生物质颗粒生产线的核心装备,其生物质颗粒生产流程包括农林废弃物精细化粉碎、粉料经螺旋输送器喂入颗粒机压缩室,经压辊挤压后进入环模孔,从而聚合成高密度颗粒,通过刮刀切断,形成生物质颗粒燃料成品[4-6]。

诸多学者在生物质颗粒成型领域做了大量研究[7-25]。但由于当前用户难以根据制粒粉料参数进行实时控制,易出现颗粒品质差、故障率高等问题,尤其不同种类的生物质原料对应的最佳物料层厚度不同,出现驱动螺旋输送器供料速度与制粒机压辊主轴速度不匹配,造成单位产量能耗增高、颗粒机物料压缩室壅堵、模孔堵塞,从而损坏颗粒机核心部件等问题。

本文设计一种生物质颗粒机组远程监控系统,基于模糊PID算法实现对螺旋输送器供料与压辊主轴最优速度匹配控制,同时实现颗粒生产线各分机作业状态实时监测与故障报警,以提高生物质颗粒机组生产智能化水平,解决喂料速度与压辊主轴转速不匹配引起的物料模孔堵塞,造成生物质颗粒机环模-压辊等核心部件损坏等问题。

1 系统总体设计与工作原理

1.1 机组结构组成与原理

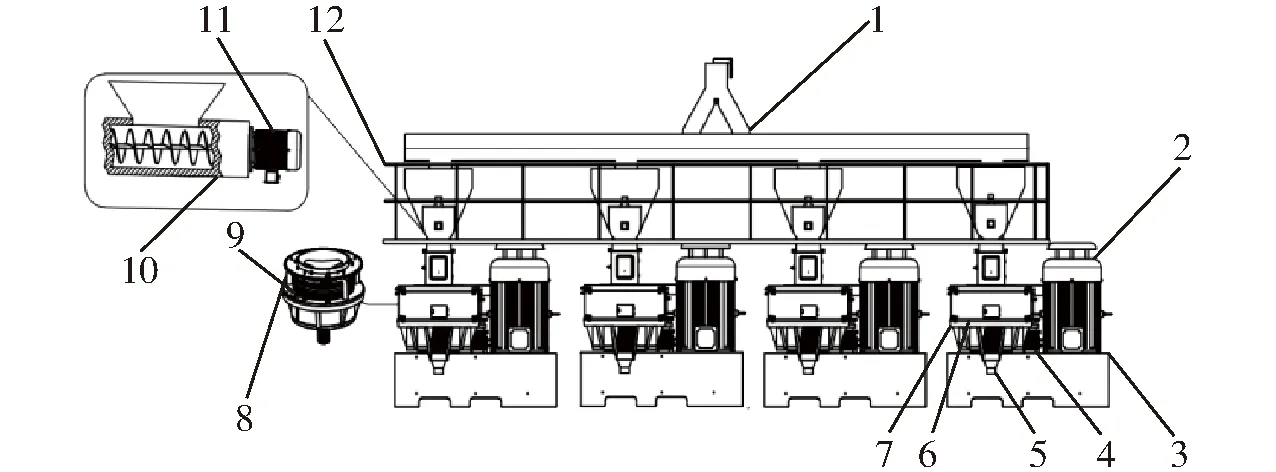

生物质颗粒机组整体结构主要包括供料管、主电机、机架、刮料电机、出料口、制粒机构、罩壳、刮料刀、环模、螺旋输送器、螺旋输送器驱动电机、维护支架。如图1所示,主电机、制粒机构与机架上方连接,且主电机的输出轴通过带轮和皮带驱动制粒机构转动制粒,环模安装于制粒机构外侧,刮料刀与制粒机构上端外侧连接,罩壳与制粒机构连接,出料口与罩壳上端中心连接,刮刀电机与机架上端固定连接,螺旋输送器驱动电机安装在螺旋输送器轴末端,螺旋输送器落料口与制粒机构相连。当颗粒机工作时,粉料从供料管通过螺旋输送器输送至喂料口,经制粒机构从环模孔挤压成型,再由刮料刀将压制成型的粉料切断为颗粒后从出料口排出。生物质颗粒机组技术参数如表1所示。

图1 生物质颗粒机组结构示意图Fig.1 Schematic of biomass briquetting machine structure1.供料管 2.主电机 3.机架 4.刮料电机 5.出料口 6.制粒机构 7.罩壳 8.刮料刀 9.环模 10.螺旋输送器 11.螺旋输送器驱动电机 12.维护支架

表1 生物质颗粒机组技术参数Tab.1 Parameters of biomass briguetting machine

1.2 远程监控系统设计

1.2.1系统硬件选择与集成

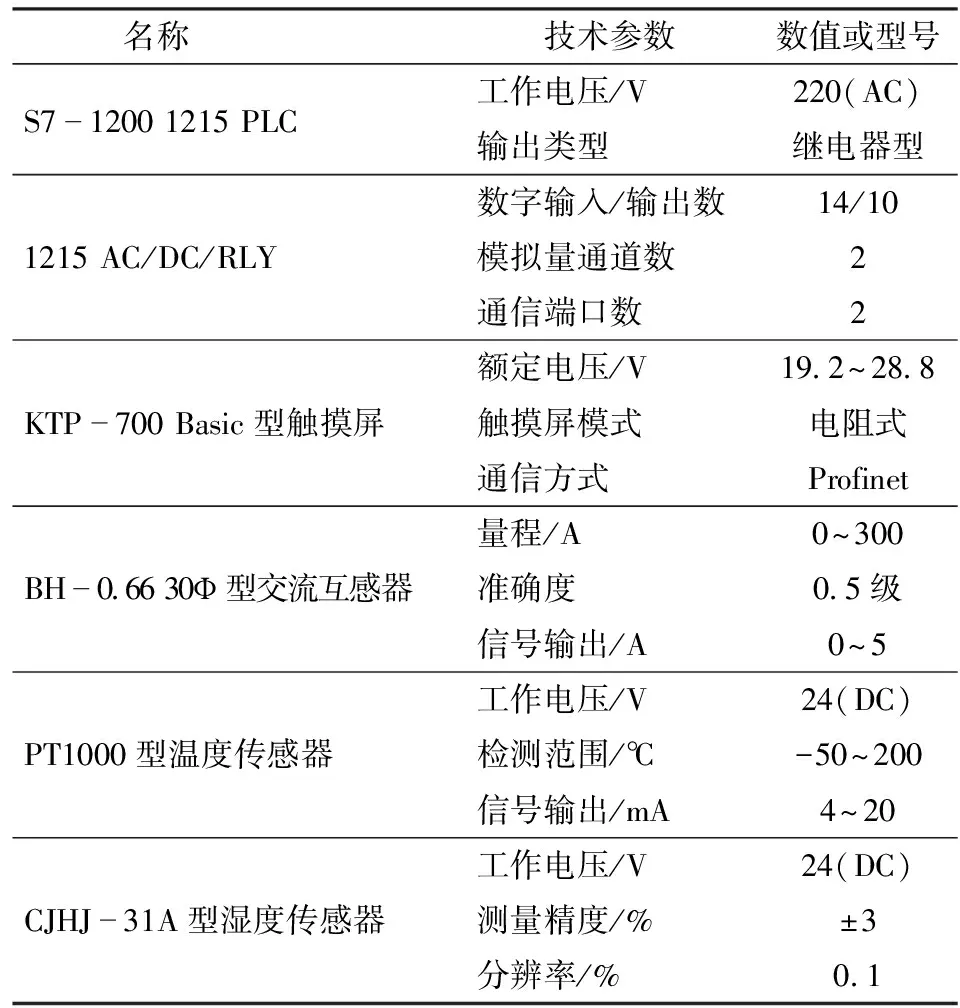

生物质颗粒机组远程监控系统由PLC控制器、A/D转换模块、D/A转换模块、HMI触摸屏、变频器、交流互感器、压力传感器、称量传感器、温度传感器、湿度传感器、5G智能网关、电源模块等硬件构成。系统选用西门子S7-1200 1215 PLC作为主控制器,基于西门子KTP-700 Basic型触摸屏开发各机组控制参数人机交互界面,其中5G智能网关选用AR580型工业网关,表2为各硬件规格参数。

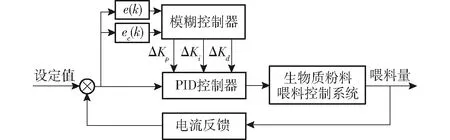

远程监控系统主要由控制系统、上位机、云平台、远程监控客户端组成,图2为监控系统总体框架。其中,控制系统包括信息采集模块、PLC控制模块及数据传输模块,信息采集模块利用交流互感器、温湿度传感器、称量传感器分别采集电机相电流、粉料含水率、环模温度、颗粒产量等参数,并将参数信息以模拟信号传输给PLC控制器;以数字量和模拟量控制继电器和变频器,继而控制机组各电机的启停、转向和调速;数据传输模块基于5G工业智能网关将各参数传输至上位机与云服务器,远程监控生物质颗粒机在线状态参数,并且发送用户指令至生物质颗粒机端,接收生物质颗粒机工作状态信息。用户利用人机交互界面触摸屏按钮调制生物质颗粒机组作业参数。同时,工业智能网关通过MQTT通信协议将PLC中数据上传至云服务器,云服务器对收到的数据解析后保存到数据库,数据库会将接收数据存储并分类显示,发布至网络。其他用户可通过浏览器登录云平台,或使用手机APP对机组生产过程进行查询。为了实时监测生产中的报警信息,系统将报警信息以短信方式发送至监控人员,以应对突发状况。

表2 硬件选型Tab.2 Hardware selectione

1.2.2监控系统软件界面设计

远程监控客户端界面包括主界面和机组监控子界面,如图3所示,主界面由历史报表、生产监控、设备监控、操作界面、实时曲线等部分组成,用户可通过操作界面栏的机组选择按钮进入各机组监控子界面,查看当前各机组生产状态信息,如主电机、螺旋输送器驱动电机、刮料电机的运行是否正常,可按需求将历史数据信息和历史报警信息以Excel表格形式下载,以便后续开展分析工作。机组监控子界面由机组控制栏和运行状态监控栏组成,机组控制栏的功能为子机组的电机启停、正反转和调速,运行状态监控栏显示生物质颗粒机传感器监测参数信息、机组工作状态信息。

图2 远程监控系统工作原理图Fig.2 Working principle of remote monitoring system

图3 云平台界面Fig.3 Interface of cloud platform

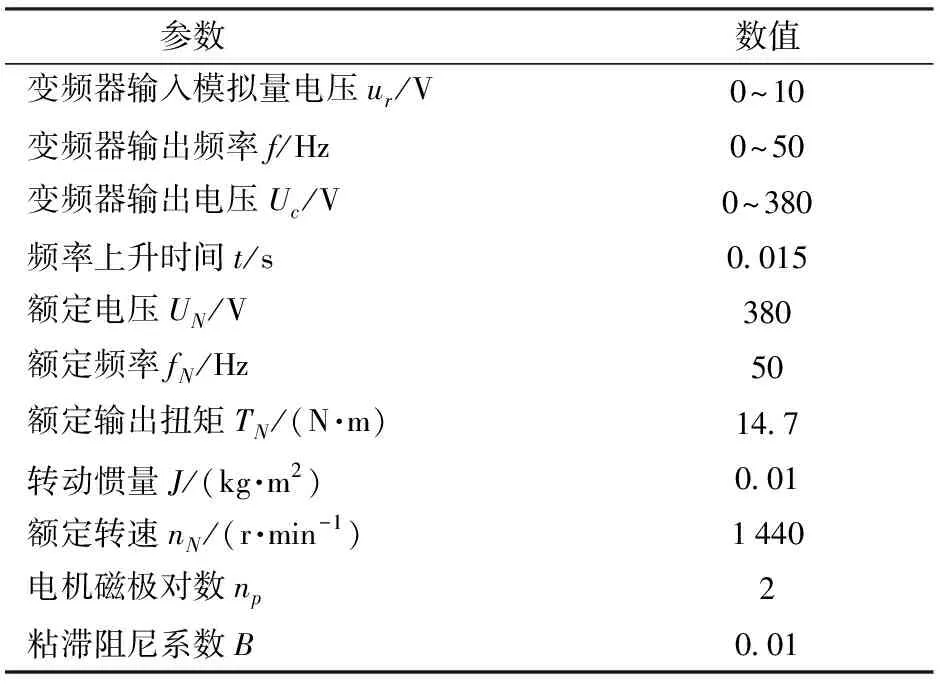

2 机组控制电机建模

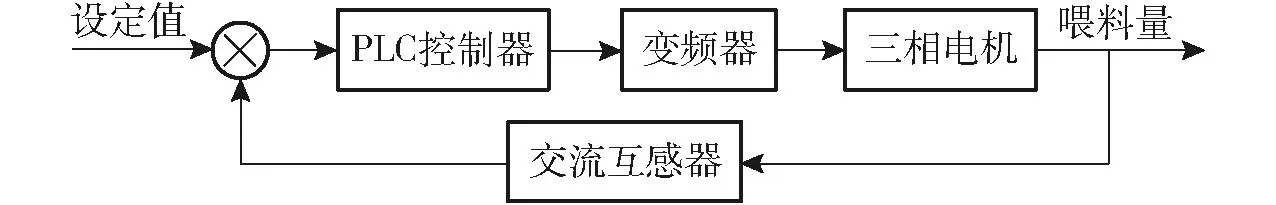

为优化系统控制过程,降低下料速度变化导致的主电机电流变化,对螺旋输送器送料系统进行传递函数的模型建立。生物质颗粒控制系统控制模型由主电机的交流互感器采集的实时电流作为输入,通过电流转换器转换为控制器能够读取的电信号,控制器经过换算后将电信号输送给变频器,变频器控制螺旋输送器驱动电机的转速,最后系统输出量为喂料速度。如图4所示,由于喂料速度会引起生物质颗粒机主电机电流变化,利用交流互感器测量主轴电机实际转速信号反馈至控制器,实现螺旋输送器喂料转速的闭环控制。

图4 粉料喂入系统控制系统框图Fig.4 Control system block diagram of powder feeding system

2.1 变频器的数学模型与传递函数

所选变频器通过恒压频比方式控制电机向下调频率,该方法可忽略电机磁通变化,因此,将其传递函数看成一个惯性环节。即

f=Kfur

(1)

式中f——变频器输出频率,Hz

Kf——信号输入增益系数

ur——变频器输入模拟量电压,V

电机额定输入电压UN为

UN=KNfN

(2)

式中fN——电机额定输入频率,Hz

KN——信号输出增益系数

变频器输出电压为

Uc=K1f=KNKfur

(3)

故变频器传递函数为

(4)

式中K1——电压频率转换系数

T1——时间常数

2.2 三相电机数学模型与传递函数

在忽略谐波干扰、磁路饱和以及铁损影响的条件下,对恒压频比控制的三相电机进行数学建模。由电机正常工作状态下的近似等效电路可得,折算到定子侧的转子电流I′r表达式为

(5)

式中Us——电机输入电压,V

Rs——定子每相电阻,Ω

R′r——转子每相电阻,Ω

S——转差率

C1——励磁电感,H

L1s——定子每相电感,H

ω1——电机电磁角频率,Hz

L′1r——转子每相电感,H

忽略励磁电流,则C1≈1 H,则转子电流I′r为

(6)

根据机电能量转换关系得到电机的电磁转矩Te为

(7)

式中Pm——电动机电磁功率,W

ωm——同步电磁角速度,rad/s

np——电机磁极对数

代入可得

(8)

三相电机在正常工作时,转差率S2可以忽略,则可简化为

(9)

式中fs——电机输入频率,Hz

n——螺旋输送器电机输出转速,r/min

根据电机的参数可得转子每相电阻为

(10)

式中TN——电机额定输出扭矩,N·m

根据运动平衡方程,可得

(11)

式(9)、(10)代入式(11),得到转速与输入电压的微分方程为

(12)

式中J——转子转动惯量,kg·m2

B——粘滞阻尼系数

TL——负载转矩,N·m

螺旋输送器工作时,可将其近似为一个旋转刚体

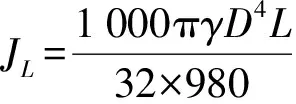

(13)

(14)

式中JL——负载折算到电机轴的转动惯量,kg·m2

γ——近似刚体密度,g/cm3

D——近似刚体直径,mm

L——近似刚体长度,mm

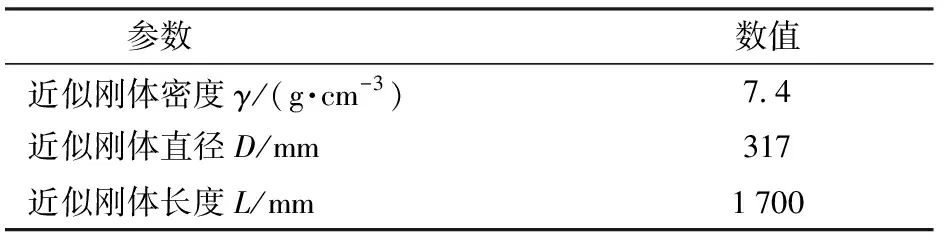

螺旋输送器与变频三相电机的参数如表3、4所示,代入式(12)并对其做拉普拉斯变换,得到其传递函数表达式为

(15)

则变频三相电机的传递函数为

(16)

表3 螺旋输送器近似刚体参数Tab.3 Rigid body parameters

表4 变频器与三相异步电机参数Tab.4 Inverter and three-phase asynchronous motor parameters

电机输出转速n与螺旋输送器喂料量Q的关系式为

(17)

式中Dl——螺旋外径,mmSl——螺距,mm

φl——填充系数

λl——物料单位容积质量,kg/m3

εl——倾斜输送系数

3 模型仿真分析

3.1 模糊PID控制器设计

传统PID控制器参数需要多次试验调整,且系统运行过程中参数不能改变。因此,传统PID仅适用于线性定常系统,对于非定常系统需要对各个工况进行PID参数整定,系统根据工况实时切换[26-27]。由所建立的生物质颗粒上料系统数学模型可知,在建模时为了简化建模过程,存在将非线性特性进行局部线性化,但这种简化将会对系统动态特性产生影响,同时由于在生产中常常将不同原料种类的粉料与碎布和牛粪等相互混合,且其混合比例不固定,因此实际负载存在不规律变化。传统PID对变负载工况下的响应速度慢,控制效果差,模糊PID相较于传统PID,具有不需要精确数学模型,系统鲁棒性好的优点[28-32],如图5所示,基于生物质颗粒机螺旋输送器上料控制系统的控制要求对模糊PID控制器进行设计。

图5 模糊PID控制系统框图Fig.5 Block diagram of fuzzy PID control system

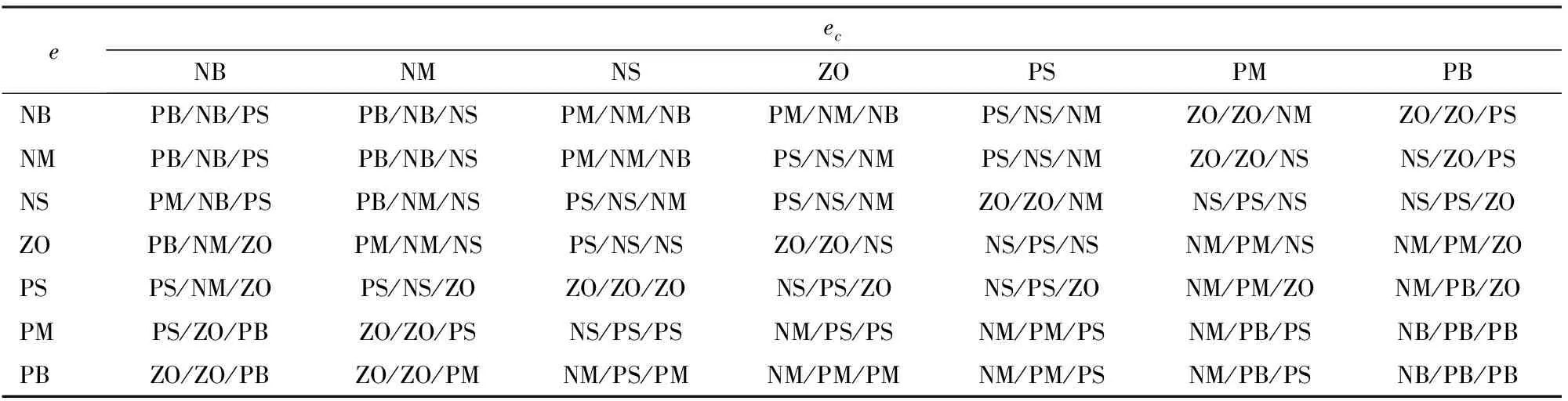

模糊PID控制原理是将输入输出的参数模糊化,根据专家经验建立模糊控制规则,控制器根据控制规则实现反模糊化,得到PID参数的补偿值。模糊PID控制算法中,以误差e(k)以及误差变化率ec(k)作为控制器的输入,分别以PID控制器3个参数Kp、Ki、Kd的补偿值ΔKp、ΔKi、ΔKd作为模糊控制器的输出。经过模糊规则的推理优化后得到PID控制器所需的参数值。分析螺旋输送器喂料过程,选择7个状态作为模糊控制器输入的状态变量,分别为负大、负中、负小、零、正小、正中、正大(PB、PM、PS、ZO、NS、NM、NB),各变量均采用三角形隶属度函数进行求解。模糊PID算法参数设置如表5所示。

表5 模糊PID算法参数Tab.5 Parameters setting of fuzzy PID algorithm

为保证系统输出响应的动静态性能达到最佳,通过总结工程中PID调参经验,得到ΔKp、ΔKi、ΔKd3个参数对应的模糊控制规则,根据PID模糊控制规则,可由输入偏差e和偏差变化率ec推理得出PID控制相应的增益变化量,ΔKp、ΔKi、ΔKd在各模糊规则下对应的隶属度为

μKp(j)=min{μr(j)(E),μr(j)(EC)}

(18)

μKi(j)=min{μr(j)(E),μr(j)(EC)}

(19)

μKd(j)=min{μr(j)(E),μr(j)(EC)}

(20)

式中μr(j)表示不同偏差和偏差变化率下,所有模糊规则调整的隶属度。

通过重心法对模糊控制器输出量进行反模糊化得到

(21)

(22)

(23)

将取得的ΔKp、ΔKi、ΔKd乘以相应的比例因子

αp、αi、αd得到最终的自整定增益修正参数ΔKp、ΔKi、ΔKd,并输入至PID控制器。k时刻PID控制参数Kp(k)、Ki(k)、Kd(k)为

Kp(k)=Kp(k-1)+αpΔKp

(24)

Ki(k)=Ki(k-1)+αiΔKi

(25)

Kd(k)=Kd(k-1)+αdΔKd

(26)

其中Kp(k-1)、Ki(k-1)、Kd(k-1)为k-1时刻的控制参数值。模糊规则需满足:当系统刚开始输出时,此时偏差e较大,为减小被控系统响应时间,防止因误差变化过大而引起微分过饱和,此时应取较大的Kp与较小的Kd,为避免出现超调,Ki取零。当系统处于中等状态时,为使系统在保证响应速度的同时降低超调量,应当取适中的Ki、Kd和较小的Kp。当系统趋于稳定状态时,偏差e较小,系统进入稳态调节阶段,为了使系统具有较好的稳态性能,应取较大的Kp与Ki。为防止输出响应在设定值周围出现振荡,增强系统的抗干扰性能,应选择适当的Kd,基于上述关系确定Kp、Ki、Kd的模糊规则如表6所示。

表6 模糊PID规则Tab.6 Rule of fuzzy PID control

3.2 控制系统仿真分析

在Simulink仿真模块中建立PID与模糊PID控制系统仿真模型,输入信号均为幅值为1的阶跃信号。仿真过程中,在t=0时刻输入一个幅值为1的阶跃信号,设定仿真时间均为0.1 s,PID控制的参数为手动对Kp、Ki、Kd进行整定,并将结果输出到示波器;模糊PID控制输入经过模糊化处理的误差e(k)及误差变化率ec(k),输出经过解模糊后的PID参数的补偿值,利用补偿值对初始参数进行优化,得到仿真波形。

由于喂料过程粉料结块或存在杂质的情况,导致螺旋输送器电机实际负载会在一定范围内突变,为了真实模拟喂料过程中螺旋输送器电机负载特性,仿真中加入±0.1的随机干扰信号,PID与模糊PID控制的仿真波形对比效果如图6b所示。自整定模糊PID控制相较于传统PID控制,响应时间缩短18.03 ms,超调量减少0.112,调节精度更高,抗干扰能力更强,整体效果更佳。

图6 模糊PID仿真对比Fig.6 Comparison of simulation waveform of fuzzy PID control system and traditional PID

4 控制系统准确性试验

4.1 试验条件

为了验证该生物质制粒机组远程监控系统稳定性,于2022年10月在安徽某能源科技有限公司生物质颗粒生产车间,利用所设计的远程监控系统对5个串联生物质颗粒机组进行作业状态监测和喂料系统算法效果验证试验,主要包括验证远程监控系统的数据监测准确性;开展基于模糊PID控制的喂料系统稳定性。试验现场如图7所示。

图7 试验现场Fig.7 Test site

5G工业路由器作为本系统的通信模块,其通信可靠性和准确性已在出厂前进行过测试,在网口通信模式下,在温度-20~75℃、相对湿度为5%~95%、传导骚扰EN61000-4-6-level 3条件下,以490 Mb/s的下行速度和50 Mb/s的上行速度通信30 min,该工业路由器系统丢包率和准确率测试结果为:数据传输丢包率0.33%~0.41%。验证了本系统的准确性与可靠性。

4.2 喂料系统精度测试

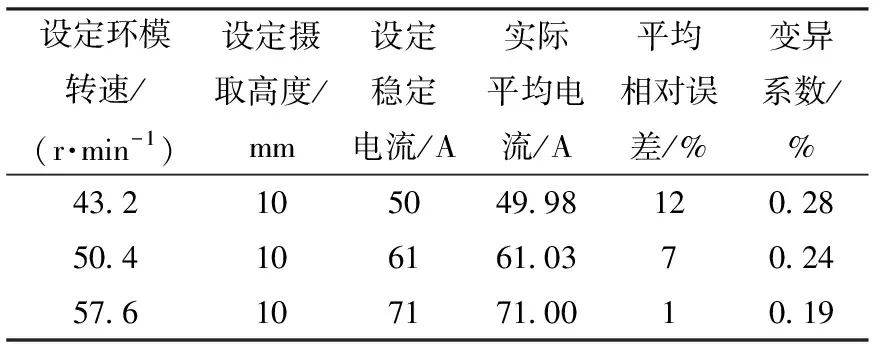

为全面验证模糊PID算法在多机组螺旋输送器喂料系统的适应性,选择主轴电机速率分别为低、中、高速的3个工况进行算法验证,其环模线转速分别为43.2、50.4、57.6 r/min,设定物料层厚度分别为10、20、30 mm进行试验。试验材料选用含水率20%的竹粉,模辊间隙为0.12 mm,试验时间为每组5 min,采集300个数据。图8为生物质颗粒机主轴电机控制电流输出变化曲线,低、中、高速工况下2 s以内电流趋于稳定。

由表7可知,在各工况下,主电机电流的平均相对误差在1%~12%范围内波动,变异系数在0.19%~0.28%范围内波动,平均相对误差和变异系数较小,喂料控制效率良好,运行过程中没有出现堵转现象,可以满足生物质颗粒机生产实际需求。

图8 电机控制电流曲线Fig.8 Motor control current curves

表7 喂料系统性能测试条件和数据结果Tab.7 Feeding system performance test conditions and data results

5 结论

(1)根据生物质颗粒生产需求,设计了一种生物质颗粒机组远程监控系统,以PLC为控制核心,基于5G工业网关实现了远程监控;基于模糊PID算法对制粒机喂料过程进行了优化,提高了喂料稳定性,堵转现象得到改善。

(2)基于生物质颗粒机组远程监控要求,选择5G网络作为系统的通信方式,利用PROFINET协议实现PLC与5G网关之间的数据通信。实现与云服务器之间的数据传输,系统可通过网页、微信小程序进行远程监控。设置故障和数值超限报警,并以短信形式将报警信息告知管理员。

(3)通过对系统通信性能和运行准确性、可靠性测试,结果表明,系统运行时,主电机电流可以控制在设定目标值附近,系统稳定性符合预先设计要求。