40 000 DWT 散货船舵叶制作精度控制研究

刘振宇,陈 威,邓 滔

(江门市南洋船舶工程有限公司,江门529145)

1 前言

船舶舵叶是安装在船尾操纵航向的装置,主要由钢板焊接成空心机翼型态,通过操纵舵叶可以改变或者保持船舶航行方向。在舵叶O°时,其横剖面保持与船体中心面垂直,左右结构对称,以保证左右两侧的水流压力一致,不会产生附加力矩影响船的操纵及航行性能。

舵叶制作精度要求较高,需保证整个舵叶中心面无扭曲。本文以本司建造的40 000 DWT 灵便型散货船舵叶制作为案例,对其进行精度控制研究,探索舵叶制作过程中精度控制方法及工艺技术措施,并将其研究成果在后续船建造中运用,取得良好的效果。

2 舵叶的特征及建造精度控制难点

40 000 DWT 灵便型散货船的舵叶,是含上下铸钢件的箱型结构。以单边侧板为胎架面进行卧造,钢板厚度最大达34 mm,尾端40 mm 圆钢嵌入焊接,另一侧板进行塞焊或开坡口单面焊,内含上下舵承铸钢件(见图1);其内部存在大量的焊接工作,焊后舵叶四角易扭曲变形,需要火调作业进行调正,工作难度大,很难保证总体精度。

图1 舵叶结构示意图

为了改变这一状况,对舵叶制作精度控制进行研究,通过加放焊接收缩量和反变形,并通过尺寸检测、加强支撑以及焊接顺序控制,减少舵叶变形量,降低火调工作难度,提高舵叶建造精度,从而实现降本增效。图1 舵叶结构示意图

3 舵叶补偿量施放

舵叶制造过程中经过焊接及火调作业之后,其外观尺寸会产生一定量的收缩。经过现场数据收集,舵叶焊接火调后高度方向收缩13~18 mm、长度方向收5~6 mm,根据造船质量标准对应的舵装置建造标准要求,其高度标准偏差为±4 mm、长度方向标准偏差为±4 mm,制作过程中的收缩导致舵叶尺寸精度难以保证,为了保证舵叶总体精度尺寸,对其焊接火调后的收缩量进行研究。

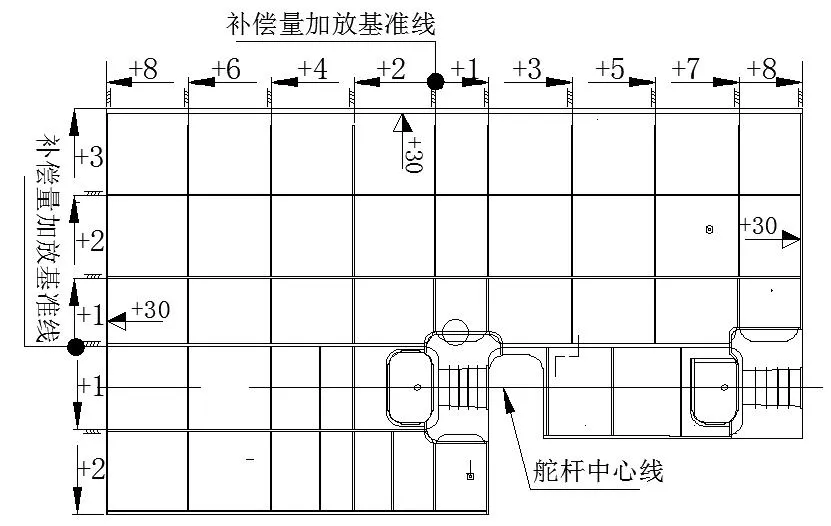

通过对内部每档尺寸、每个阶段进行测量、数据对比及分析,发现舵叶高度方向每档收缩值约2 mm、长度方向每档收缩值约1 mm,因此确定对舵叶建造过程中加放适量的补偿量来抵消焊接及火调而导致的收缩值。具体实施措施为:在舵叶板件下料时,四周加设30 mm 粗余量;板件经过加工成型后,根据地样十字线对其进行上胎定位;上胎板内部同样根据地样十字线进行内部结构划线,划线时内部每档加放补偿量,高度方向为每档结构+2 mm、船长方向为每档结构+1 mm(见图2);舵叶内部结构装配时按线进行装配,注意其内部结构同样的按对应尺寸加放补偿量;通过几条船焊接及火调后的数据测量,其高度方向偏差在±4 mm 内、长度方向偏差在±2 mm 内,总体精度满足公差要求。通过综合验证,该补偿量加放值符合要求,在舵叶制造工艺要求中将其固化,在现场施工中执行。

图2 舵叶补偿量加放示意图

4 舵叶反变形加放

通常舵叶焊接后产生扭曲变形,需进行火调作业。为了扭转这一状况,通过实测数据分析研究,采用控制建造胎架反变形方案,即在舵叶的胎架建造过程中加放反变形来解决该问题: 首先选定纵横结构交叉点为数据收集点,测量上胎后和舵叶焊后的胎架面水平数据。现场收集了JNS176 船、JNS177 船舵叶焊前、焊后测量数据,测量位置从下口向上口依次记为位置1~9,测量数据见表1 所示。

表1 舵叶完工精度标准要求

将所收集的反变形数据进行整理,绘成舵叶变形折线图(见图3),从图3 可知:舵叶焊接后,主要呈现中拱状态,在FR1 肋位铸件位置中拱5~7 mm;四角有局部扭曲变形,舵孔中心处凸起5 mm 左右。焊后精度不满足标准公差要求,特别是舵孔中心超差直接影响舵叶的安装及实用功能。

图3 舵叶焊接前后变形折线图

为了保证舵孔中心及总体精度,现场需进行火调作业,作业时间约4~6 天,耗费动能且效率低下,严重影响生产进度。

通过对数据的统计分析,确定在舵叶胎架面增加反变形,即在上胎板铺板前在胎架理论高度值上加放反变形值:在舵叶中心下舵承铸钢件位置处加放5 mm反变形,即以舵叶中心面为基准,紧贴胎架一侧的板件距离基准面间距减小5 mm 进行设置,其他位置加放反变形数据(见图4);偏差值要求控制在±1 mm 内,保证板件平缓过渡,板件铺板后对上胎板水平进行检验,满足要求后利用码板与胎架板进行焊接固定,最后进行装配焊接作业;焊接完成后,测量舵叶中心偏差值,整体偏差在3 mm 内,较之前有较大提升,但还存在以下问题:(1)舵叶胎架加放反变形后,因板厚较大,局部板件装配时难以矫平,装配难度增加,局部区域变形无法加放到位;(2)焊接方向、焊接参数不规律,影响变形趋势不一致;(3)在舵叶尾口圆钢处存在变形,仍需进行火调作业。

图4 舵叶反变形加放示意图

通过对后续船舵叶建造过程的跟踪,将反变形加放要求进行落实,对存在的问题进行优化改进:板件加工过程中,对需加设的反变形板件进行预加工,解决了板件上胎较难矫平问题;在后续舵叶制造过程中,对施工工艺进行优化改进,并督促现场按要求施工,舵孔中心处平面度精度偏差控制在±1 mm 内,符合公差要求,仅舵叶四角局部位置需要火调处理,总体精度水平提高,工作效率显著提升,达到预期研究目标。

5 舵叶尺寸精度控制

舵叶制作过程中尺寸控制尤为重要,在保证胎架板反变形已加放的基础上,按补偿量值进行结构划线,重点是对铸钢件定位尺寸进行控制,并对其焊前进行支撑加强。

铸钢件上胎架定位时,需采用拉钢丝绳通过上、下铸钢件中心线来定位;铸钢件吊上胎架后,按图5所示立标杆、拉钢丝进行测量定位铸钢件;定位时,以舵杆中心线为基准,测量上、下铸钢件四个端面的孔半径偏差,焊前孔半径偏差控制在±1 mm;要求铸钢件半宽偏差≤3 mm 的情况下,孔的半径要有足够的镗孔余量,尽量做到铸钢件半宽偏差和孔的半径偏差均≤2 mm;定位完成后对其进行精度测量。

图5 舵叶尺寸精度控制要求

上、下铸钢件定位精度符合要求后,在两个铸钢件间增加圆管加强材,注意上、下铸钢件之间的距离要放8 mm 焊接收缩补偿量,同时下铸钢件向上放5 mm 反变形;舵叶完工后,进行精度测量,若出现超差则进行火调处理。表2 为舵叶完工测量标准公差。

表2 舵叶完工精度标准要求

6 舵叶焊接控制

舵叶主要由铸钢件、D 级、B 级和A 级钢组成。由于内部结构多、焊缝密集且焊脚尺寸较大,其整体要求变形小、水密性高,需要重点控制焊接顺序、焊接电流及焊接方法,减少变形。

舵叶的施工过程,应遵循合理的焊接顺序:从中间向两端、从内向外逐步焊接;现场安排双人对称施工;先焊接外板对接焊缝,再焊接构件立角焊缝,后对与外板的角接缝进行焊接;在焊接右侧封板前,先将对接焊缝焊接完,最后才焊接塞焊孔,塞焊孔同样从中间开始向四周对称施焊。

铸钢件焊前应进行120 C°~150 C°预热,范围是焊缝边缘150 mm 内;预热温度应均匀,严禁在某个部位停留时间过长;铸钢件要求一次性焊接完,焊后应立即采用符合要求的保温材料对焊缝进行保温缓冷;焊缝冷却后对铸件周边焊缝进行100%MT 无损探伤,其它外观及内部质量检验按船级社标准。

施焊时特别注意采用相应的焊接电流进行打底焊接,避免打底焊道产生裂纹。表3 是CO2半自动单面焊在对接施焊时电流电压要求。

表3 CO2 半自动焊电流电压要求

焊接时,根据板厚确定焊道层数,尽量采用小电流焊接以减少焊接变形,层间焊缝填充厚度应控制在5 mm 以下;由于采用多层多道焊,必须保证层间温度在100 C°~250 ℃之间,并按规定做好焊接过程中焊工、时间、温度记录。

7 结束语

综上所述,通过对舵叶制作过程精度控制的研究,确定了舵叶制作的补偿量和上胎反变形加放值,舵叶的变形量减少,整体尺寸符合要求。同时,在建造过程中进行舵孔间距控制,增设圆管加强和焊接收缩量,并在施工过程中明确焊接工艺要求,通过在生产现场实施应用及优化改进,舵叶完工整体精度得到保证,工作效率大幅提升,为船舶类似舵叶建造提供经验借鉴。