基于CFD的玻屏成型模具冷却结构优化

范四立,梅阳寒

(东莞职业技术学院机电工程学院,广东东莞 523808)

0 前言

国内对玻璃成形数值模拟研究起步较晚,始于20世纪90年代后,基础也比较薄弱,早期研究主要集中在利用通用的成形分析软件(如Deform、GlassPro、SAP5等)对玻璃成形中个别、局部问题进行分析计算。如盛洁等人[1]针对光伏玻璃在成型过程中容易出现的缺陷类型及其形成机制,提出了一种计算机模拟参数设置与优化方案。王乾廷等[2]针对汽车塑料包边玻璃在注塑中易产生溢边缺陷的问题,以塑料溢边简化模型为基础,建立了溢边长度与塑料材质和工艺参数之间的定量关系;以试验模型为对象,在不同成型参数下分别进行注塑试验,测定了不同工况下产生溢边的气孔处压力和温度分布以及溢边的几何尺寸。张心明等[3]采用有限元分析软件Abaqus对不同的成型温度及冷却速率进行仿真分析,确定了合适的成型温度和冷却速率,可以完成反射镜在模具中的充模和成型。国内外研究主要集中在参数、工艺方面,很少综合考虑模具结构和温度对产品品质的影响[4-7]。在实际生产中,要根据具体的生产工艺及设备情况综合考虑,既要考虑传热技术本身的适应性,达到强化传热的目的,又要简便易行,降低改造成本。本文作者利用流体动力学等理论知识,研究玻屏成型过程中玻屏与模具之间的热量传递原理,进而建立玻屏成型温度场的数学模型,结合计算机辅助分析软件分析热量在玻屏上的温度分布情况,从改善、强化、平衡模具冷却行为角度进行探讨和研究,以定性和定量揭示玻屏成型过程的内在规律和特点。作者着重从此方面进行探讨和研究,以便在工业上加以推广应用。

1 玻屏成型裂纹分析

玻璃液由于凸模压力作用,在凸模、凹模及模圈围成的空间内流动,在此过程中,释放大量热量后凝聚成型(玻屏)。该压制过程本质是一个热量传递过程。玻璃本身是热的不良导体,如果玻璃各部位传递的热量不均衡,就会导致玻璃内出现热量的积聚,达到一定程度后,表现在玻璃制品上就是各种缺陷。玻屏成型本质上是一个热量传递过程,分为凸模下降、玻屏定型、上升拔摸3个阶段。凸模内腔有冷却水,温度较低,玻璃料滴表面温度在900多摄氏度,在凸模下降过程中,通过热传导从玻璃料滴吸收大量热量,凸模受热膨胀。加上凸模压制运动,凸模表面与玻璃表面紧密地贴合在一起。在玻屏定型阶段,凸模保压,玻璃表面降低到一定温度时,弹性模量增大,凝固成型,凸模在冷却水的作用下,温度继续降低、收缩,与玻璃表面分离。在此阶段,由于玻璃料滴内的传热效果相比料滴与模具的传热效果要小得多,制品内面的热量主要传递到凸模上,由凸模内的冷却流动水带出系统。如果凸模的温度分布不合理,将直接影响到制品的温度分布,就会在制品内部产生热应力的积聚,当热应力积聚达到一定的程度,在此时或以后冷却过程中,应力释放导致制品的内面产生裂纹。

定型完成后,凸模开始了快速上升拔模过程,凸模表面与产品内面之间产生负压空腔,其压力为0,制品产生吸附变形,同时因屏外表面与底模贴合,凸模的直线部与外界相通,在1个大气压的作用下,因玻璃弹性模量较小,制品侧壁变形,与凸模侧壁发生摩擦。凸模的侧壁角度(拔模斜度)越小,擦伤越严重;温度越高,吸附变形严重,摩擦越严重。同时因中央玻璃温度较高,表现有液体特性,对表层硬化玻璃有一定的压力,表层玻璃变形将压力传递给凸模,加重玻璃与凸模的摩擦。玻璃的机械强度一般用抗压强度、抗拉强度和抗折强度来表示。影响侧面热龟裂的主要是抗折强度和抗张强度。由于实际玻璃的脆性和玻璃中的缺陷抗折强度只有6 MPa左右,抗张强度在30多兆帕[8-9],在摩擦力作用下,表层玻璃破裂,也可形成侧面裂纹。

实际生产过程中,裂纹是比较常见的缺陷。根据对玻屏成型过程的分析,要控制裂纹必须有效防止凸模与玻璃的擦伤及调整凸模的温度分布。玻屏压制裂纹的控制由成型和模具结合进行,所以从模具着手进行分析是解决问题的重要出路。在采取对内面进行涂漆保温、截短衬板、加厚或减薄石棉垫、改变分配器出水孔的角度数量、减薄凸模局部厚度等传统的经验方法后,对模具内腔结构进行改变是作者研究的重心。

2 玻屏成型冷却结构分析

模具冷却器的结构比较复杂,凸模内冷结构如图1(a)所示,由分配器、凸模内腔、屏衬套等组合而成。一定温度及流量的冷却水从凸模头4个进水管道进入到凸模头与分配器封闭的型腔内,再从图示分配器进水孔以一定的角度、按一定的分布情况进入凸模内腔,与凸模各部分进行换热后从出水孔流出,带出热量,其入口温度及排水温度均可调整。冷却介质的流动路径如图1(b)所示。冷却水从进水孔进入凸模冷却腔,从出水孔流出,冷却器工作的物理模型为冷却水在两个平行平板间的强迫对流换热问题。

图1 冷却结构及水流动路径图

3 玻屏凸模模具内冷却结构的优化

在玻屏成型过程中,玻璃在较短的时间内由液态变成固态,将释放大量的热量。这些热量主要以传导、辐射的方式传递给凸模、底模及模圈,再经过它们以对流、辐射的方式传递给冷却水、冷却风和空气。空气与所有的模具都有对流换热,但换热系数很小(换热系数在1~10 W/m2·K之间);冷却风和底模之间作强制对流换热(换热系数在20~100 W/m2·K之间);冷却水和凸模之间作强制对流换热(换热系数在1 000~15 000 W/m2·K之间)[10-12]。由此可见玻璃大部分的热量被凸模中的冷却水所吸收,因此,凸模以及其内部结构对玻屏的冷却效率和温度分布有至关重要的作用。为了降低裂纹处凸模与玻璃温度,改变该处的温度分布情况,考虑在出现裂纹处改变传热系数及换热系数[13-16]。

(1)改变传热系数

对凸模与玻璃的热传导做热流量等效电流、凸模内外表面温度等效电势的相似处理,如图2所示。

根据图2的结构模型,忽略热辐射换热,则有:

图2 传热模型

(1)

Φ=Ak(tf1-tf2)=AkΔt

(2)

(3)

其中:tf1、tf2分别为凸模内外表面温度;h1、h2分别为凸模内外表面传热系数;Φ为热流量,为单位时间传递的热量;A为垂直于导热方向的截面积;δ为凸模壁厚;λ为导热系数;k为总的传热系数。

由公式(1)、(2)和(3)可看出,k、A越大,传热越好。若要增大k,可增大h1、h2、λ或减小δ。

(2)改变换热系数

由图1(b)可知凸模冷却器工作的物理模型为冷却水在两个平行平板间的强迫对流换热。为达到良好的换热效果,应该强化对流换热的效果。在压制过程中,模具冷却腔表面与冷却介质强制对流传热,为了加强其换热效果,需增大换热系数。

玻屏成型过程,由于冷却水入口处的雷诺数很高,冷却水流在凸模内腔做湍流运动,按照强化传热理论,通过在换热表面设置人为粗糙度,使流道壁面形式改变为水力粗糙壁面,以增加表面扰动,提高流体湍流度,从而提高对流强化换热的效果。

综合以上两点,实际生产过程中出现长短边裂纹无法控制现象,其原因为该处的传热系数、换热系数不匹配工艺条件。设想在凸模沟槽部分钻孔或开槽,一方面相当于减小了δ、增加A,则k增大,传热系数增大;另一方面相当于增加了粗糙度,可以提高壁面与冷却水间的换热系数,从而增强了开槽或钻孔区水流的换热效果。有效降低此部分的温度,进而调整凸模的温度分布,应该可以解决制品温度分布问题,降低裂纹的发生概率。

因此,作者决定采取在凸模沟槽部分钻孔、开槽两个方案来对模具内冷结构进行优化,如图3所示。

图3 两种改进方案的冷却结构

方案1,如图3(a)所示,钻孔孔径8 mm倾斜角度40°,孔末端与侧壁及表面的距离分别为15.6、22 mm,各孔坐标见表1。由于长、短边孔位置相对称,只给出一半数据。

表1 各孔坐标 单位:mm

方案2,如图3(b)所示,刀具采用R6X7.5,倾斜角度40°,槽顶端与侧壁及表面的距离分别为18.02、29.4 mm,开槽刀尖坐标见表2。

表2 刀尖坐标 单位:mm

4 凸模模具冷却结构的数值模拟

4.1 模型的网格划分

作者将模型导入到Gambit中,将凸模、底模、模圈围成的空间缝合成玻屏的几何模型,凸模内腔的冷却水流动区间(绿色实体)的几何模型由凸模内壁面、分配器以及衬套板来缝合生成。另将衬套板和凸模内腔之间的石棉垫缝合成体,红色实体为凸模。Tet/Hybrid(四面体混合网格)主要采用四面体划分网格,但是在适当的地方会包含六面体、锥体和楔形单元。作者采用四面体混合网格进行划分,除在某些小的面处细化网格外,其余均作边长为5 mm的四面体网格划分,由此方法生成实体之间紧密结合计算模型,如图4所示。

图4 网格划分模型

4.2 模拟计算

玻屏生产是流水作业的现代化大生产,每日的成本达百万之巨,对策方案不能在生产上直接试验,要尽量提高其有效性。为此,对各方案下的凸模与玻璃制品的温度分布、凸模内壁与冷却水流场的湍动能、换热系数等进行模拟计算,观察效果,进行比较优选。

不管凸模在压制状态还是已经从玻屏中拔出处于不接触玻璃状态,凸模内的冷却水始终在进行稳定的循环流动,当凸模压制时,玻璃给凸模加热,凸模外表面温度急剧升高,而内表面和水接触的地方由于冷却水的作用其温度不会有太大的变化;当凸模拔出来后,冷却水继续作用,使得凸模的温度下降,直到再次压入玻璃中,此时凸模的温度分布是压制过程的初始状态,其状态将直接影响到玻屏的温度分布,如果直接给出此时凸模的温度分布很困难,但是可以预见凸模从外表面到内表面的温度是逐渐降低的。一般情况下把水按不可压缩的流体来处理,先做稳态计算得到凸模的温度场,再将这个温度场作为非稳态计算的初始值。

其温度场简化的数学控制方程如公式(4)所示

(4)

其中:C(φ)为角点系数,其取值与源点所处位置有关。具体分析模型确定其值如下:

C(φ)=

(5)

式中:φ为源点;Ω表示模具区域,由型腔表面、冷却腔表面和模具外表面为边界的区域;Г为模具边界。

边界条件包括流动变量和热变量在边界处的值。根据生产现场的实际工艺条件,材料物理性能如表3所示,模拟中要用到的边界条件如表4所示。

表3 材料物性参数

表4 边界条件

4.3 计算结果及分析

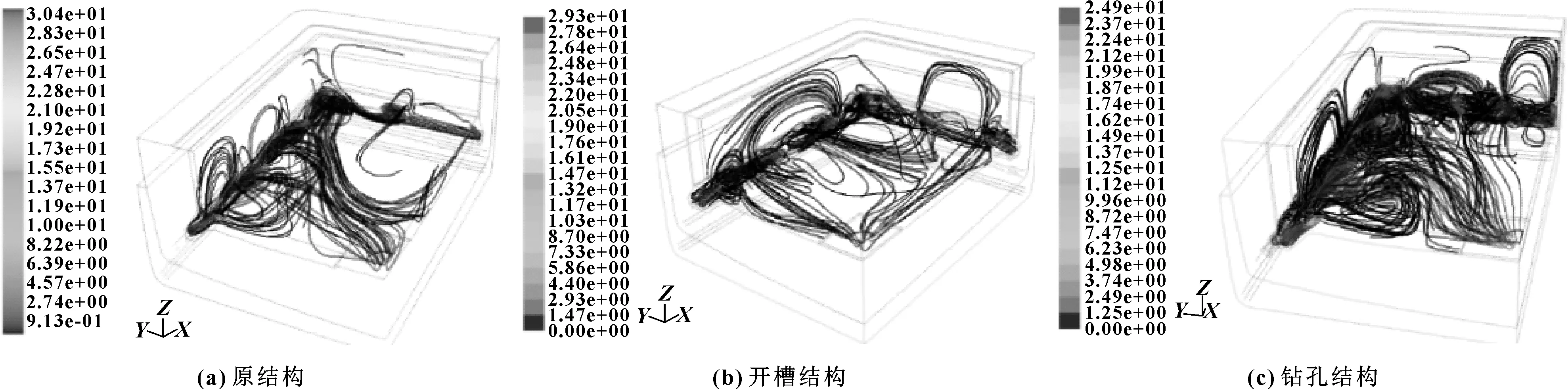

4.3.1 水流动轨迹分析

分别对凸模原内腔结构状态、凸模钻孔结构状态(方案1)、凸模开槽结构状态(方案2)进行计算并进行结果处理,得到凸模内腔流动水轨迹、凸模内腔壁与冷却水接触面的换热系数分布图、玻屏内面温度分布图和凸模内腔温度分布图。

对比3种情况的水流轨迹图,从图5(b)(c)可以明显看出:在开槽、钻孔后,冷却腔内的水流更加不稳定,旋流加大,湍流效果加剧。相对来言,开槽结构(如图5(b))改变的是凸模侧壁处的旋流状况,在侧壁处产生大涡旋。按照紊流的涡旋学说,大尺度的涡从主流中获得能量,通过相互作用把能量传递给小尺度的涡,来耗散能量,凸模开槽后侧壁的湍流动能加强,换热效果得到加强。钻孔结构(如图5(c))在侧壁处没有明显改变涡流形状,更多改变的是凸模内底面的水流状况,侧壁长短边处的湍动能并没有增加。从流线轨迹分析,开槽结构方案更适合。

图5 改进前后水流轨迹图

4.3.2 换热系数分析

从图6可以看出:出现裂纹部位的区域温度,凸模现结构大约640 ℃,凸模开槽结构为610 ℃,凸模钻孔结构为620 ℃。开槽结构、钻孔结构对应的玻璃温度比原结构明显降低,开槽的效果更好且温度梯度变化较小。

图6 玻瓶温度分布

为了更加直观地比较分析,在玻屏内表面上平行于短轴x=0.000 1 m(接近于中心)处作一截面线(如图7(a)所示),根据模拟计算结果提取截面线上的温度曲线作比较,得到3种情况的玻屏内表面截面线温度曲线如图7(b)所示。

图7 3种结构截面温度梯度曲线对比图

由图7(b)可以看出:在凸模沟槽部分钻孔、开槽,玻屏内面的温度明显降低了,尤其对玻屏内面侧壁的中间部分影响最大,温度最大降低了30 ℃左右,这个结果比较理想;而对靠近R部及SE面的温度影响较小;开槽结构凸模较钻孔结构凸模的温度曲线变化趋势光滑平缓。

5 总结

针对通常对策不能解决玻屏生产中裂纹控制的问题,在总结该方面最新研究结果的基础上,提出了改变凸模内冷结构的思路。讨论玻屏模具传热分析的原理和方法,建立模具制品温度场计算的数学模型,给出冷却水在玻屏模具冷却腔内的流动换热模型及模具冷却腔内表面传热系数的计算。通过对换热机制的研究和玻屏模具冷却结构的分析,提出了玻屏模具冷却结构的2种改进方案,从中得到了一些有意义的结论:

(1)改变凸模内冷结构有利于传热效率的提高。与目前采用的冷却结构相比:凸模开槽后使玻璃内侧壁长、短边的温度下降了30 ℃,凸模本身的温度下降了36 ℃;凸模钻孔后使玻璃内侧壁长、短边的温度下降了20 ℃,凸模本身的温度下降了23 ℃;并且温度梯度曲线在出现问题的内侧壁处变化趋于平缓。

(2)适当地开槽,一方面可通过调节壁厚来达到强化传热的效果,另一方面也提高了壁面与流体间的对流换热系数,达到了强化换热的效果;而钻孔却降低了相应处的换热系数;二者相比较,凸模开槽后换热效果增强更加明显,温度曲线也相对平滑;钻孔对模具强度及模具使用寿命有较大影响。

(3)通过对生产实际的跟踪,使用开槽后的凸模解决了裂纹问题,槽顶端与侧壁及表面的距离分别为18.02、29.4 mm适宜。采用改进后的方案,裂纹不良发生率由67.05%降低到0.7%。