齿轮成形磨削能耗与表面粗糙度研究

丁文政,贺文权,张虎,张金

(1.南京工程学院工业中心,江苏南京 211167;2.南京工大数控科技有限公司,江苏南京 211816)

0 前言

2014年,国际标准化组织制定了机床环境评价标准[1],目的是提高机床能量效率,实现制造过程节能降耗。磨削作为精密加工的重要方法,是所有金属切削中单位能耗最高的工艺[2]。面对日趋严峻的低碳制造要求,对磨削能耗问题的研究越发迫切。

目前国内外有关金属切削机床的能耗已有了不少成果。周丽蓉[3]针对车削过程中工件直径和主轴转速不断变化的特点,提出了基于切削参数的指数型功率模型。黄拯滔等[4]建立了数控铣床稳定切削阶段的单位体积能耗函数,并以铣床性能和表面质量为约束,进行切削参数的能效优化。MORI等[5]开发了主轴和进给轴的加速度同步控制方法,来减少钻削过程的能量消耗。SATO等[6]研究了五轴加工中心中,工件安装位置对进给系统能耗的影响。BEHRENDT等[7]提出了采用标准化试件加工来评估机床能耗的方法,并开发了不同的测试程序。YOON等[8]综合考虑轴移动方向、速度和重力影响等因素,建立了机床旋转轴的精确功率消耗模型。谢俊等人[9]认为机床能量消耗由切削能耗、空载能耗和载荷附加能耗构成,并将切削能耗与总能耗的比值作为能效的评价指标。鄢威等人[10]从多源能量流的角度出发,针对能耗动态变化的特点,将机床子系统划分为时变能耗单元和非时变能耗单元,并以数控加工中心为研究对象建立能耗模型,该模型体现了能量消耗动态变化的特点。沈南燕等[11]建立了异形零件非圆磨削加工过程中的磨削力经验模型,并结合零件的受力情况,构建了非圆磨削的能耗计算模型。

但是关于齿轮成形磨削的能耗研究较少。高精度齿轮被广泛应用于航空航天、船舶、风电等传动领域,市场需求量大,成形磨削是其精加工的最后工序。由于成形磨齿机制较为复杂[12-15],很难应用物理模型研究磨削能耗,而且成形磨齿的表面质量与磨削能耗之间的关联性一直缺乏分析。

为此,本文作者从数控成形磨齿机床的部件组成层面出发,对机床磨削过程的能耗情况进行分析,给出了齿轮成形磨削能耗的评估模型,并进行了相应的能耗测量试验;通过对磨削过程数据的处理,定量研究了齿轮成形磨削能耗特性,并分析了磨削能耗与表面粗糙度之间的关系。

1 齿轮成形磨削能耗评估模型

机床切削中的能量消耗依赖于很多因素,包括:工件材料、刀具材料、切削特征以及机床结构等,大量的影响因素使得很难建立统一的能耗评估模型。数控成形磨齿机床结构如图1所示,机床运行过程中消耗能量的主要部件是磨削主轴旋转运动、金刚轮主轴旋转运动和伺服轴进给运动,其他能量消耗还包括液压系统、冷却系统、润滑系统以及电气控制系统等。其中主轴和进给轴运动占到整个机床能耗的近60%[16],主要消耗在两个方面:(1)克服惯性、摩擦和重力来加减速主轴和进给轴;(2)提供切削力,形成磨削表面。可见切削力消耗的能量与加工表面质量紧密相关,这里将其定义为齿轮成形磨削净能耗,是文中研究的主要方面。

图1 大型数控成形磨齿机床结构简图

由于磨削过程中切削力很难准确测量和精确建模,而切削力又正比于材料切除率,且与主轴功率大小紧密相关[17-18],功率是磨削过程中比较方便检测的加工信号,本文作者试图通过功率和材料切除率来评估齿轮成形磨削能耗变化。齿轮成形磨削时主轴的总功率Pst(W)可表示为

Pst=Psi+Pm

(1)

其中:Psi为主轴空载运行时的功率,W;Pm为齿轮成形磨削的净功率,W。

因而,齿轮成形磨削的净能耗Em(J)可表示为

(2)

其中:t为齿轮成形磨削时间,s。

齿轮成形磨削中切除材料的体积V(mm3)可表示为

V=w×d×f/60×t

(3)

其中:w为磨削宽度,mm;d为磨削深度,mm;f为磨削进给速度,mm/min。

令QMRR=w×d×f/60,表示材料切除率(mm3/s),则齿轮成形磨削净能耗密度km(J/cm3)可表示为

(4)

由于机床结构和类型的广泛变化,不同机床之间的部件能耗没有可比性。而km将齿轮成形磨削的能耗单位化,提供了一个普遍适用的机床切削能耗精确评估方法,可用来定量比较不同机床、不同工件材料和不同工况下的齿轮成形磨削的净能耗。

2 齿轮成形磨削能耗测量

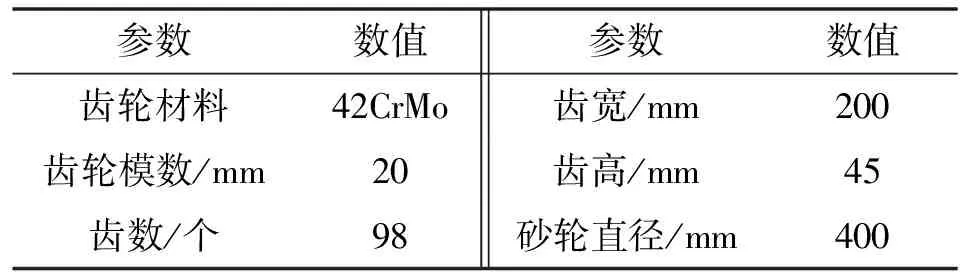

齿轮成形磨削试验在SKMC-3000数控成形磨齿机上进行,磨削标准渐开线直齿圆柱齿轮,使用巴索Blasogrind 15 RZ冷却液,砂轮采用3MCubitronTMII。轴向磨削进给速度f为2 000~3 500 mm/min,磨削深度d为5~20 μm,磨削主轴转速2 000 r/min,线速度约40 m/s,每个齿槽磨6个冲程,共进行4组试验。试验参数组合见表1,工件和刀具参数见表2。

表1 齿轮成形磨削参数组合

表2 齿轮成形磨削工件和刀具参数

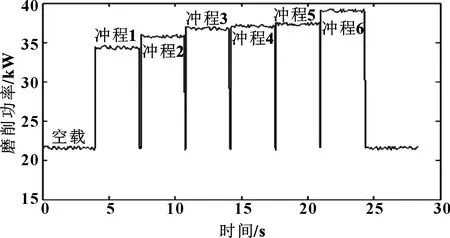

磨削过程中的功率采用福禄克Norma 4000多功能功率分析仪测量,测量原理见图2。采样频率为341 kHz,数据每100 ms记录一次,所有电气接线均采用标准的三相四线制。测量分为两步:第一步是测量主轴空载运行时的主轴功率,运行时间4 s;第二步连续测量磨削一个齿槽6个冲程的主轴功率。图3—图6分别是表1中不同工况下磨削一个齿槽测得的功率曲线,图中每一个波峰是一个磨削冲程。

图2 能耗测量试验原理

图3 d=5 μm时磨削功率曲线

图4 d=10 μm时磨削功率曲线

图5 d=15 μm时磨削功率曲线

图6 d=20 μm时磨削功率曲线

3 能耗与表面粗糙度关联性分析

从图3—图6可以看出:随着磨削进给速度和磨削深度的逐渐增加,磨削功率在同步增大。每一次磨削中前2个冲程的功率消耗普遍低一些,主要是由于开始时砂轮没能和整个齿面接触;随后的3次冲程,磨削功率消耗基本均达到一个稳定值,这时砂轮与整个齿面完全接触;最后一个冲程功率消耗增大,主要是由于此时齿槽底部也与砂轮接触。

这里取6个冲程功率平均值作为齿轮成形磨削时主轴总功率,主轴空载运行时的功率取4种工况下空载功率的平均值,数值见表3。每次磨削完成后,用三丰SJ201粗糙度仪检测齿面粗糙度值,粗糙度检测时的测量长度选择0.8 mm,取样长度选择0.8 mm×5 mm,即进行5次采样测量,4组磨削的表面粗糙度测量值见表3。齿轮成形磨削能耗与表面粗糙度的关联性如图7所示,可以看出:当净能耗密度增加时,表面粗糙度会减小,但随着净能耗密度的持续增加,表面粗糙度减小的幅度急剧下降并达到极限值。

表3 齿轮成形磨削测量值

图7 齿轮成形磨削净能耗密度与表面粗糙度相关性

传统的表面粗糙度研究更多的是切削参数优化,工艺和操作人员很少关注加工过程的能量消耗。而从上述分析发现,改变切削参数可以减小表面粗糙度,但表面粗糙度越小,磨削净能耗密度越大,因此在加工中需要考虑能耗与加工质量的协同控制优化。

4 结论

(1)从数控成形磨齿机床的部件组成层面分析了齿轮成形磨削的能耗组成部分,基于磨削功率和材料切除率,建立了齿轮成形磨削的净能耗密度模型,来评估磨削能耗变化。

(2)基于不同工况下的齿轮成形磨削试验,得到了齿轮成形磨削能耗与表面粗糙度的关系,发现增加磨削能耗,表面粗糙度会减小,但随着能耗的持续增加,表面粗糙度减小幅度有限,因此在加工中需要协同优化能耗与加工质量之间的关系。

本文作者仅分析了磨削能耗与表面粗糙度之间的关系,后续还需深入研究能耗与表面硬度和表面残余应力之间的关系,才能全面评估磨削过程能耗与加工质量之间的关联性,从而促进低碳制造的发展。