某微型涡喷斜流压气机设计及性能分析

吕文,宋丹路,曲帅杰,周红燕

(1.西南科技大学制造过程测试技术教育部重点实验室,四川绵阳 621010;2.西南科技大学制造科学与工程学院,四川绵阳 621010)

0 前言

由于一系列优势,离心压气机在中、小和微型燃气轮机中得到了广泛应用[1]。但在实际工作中,由于离心力和径向压差存在于压气机中,离心压气机中常见射流-尾迹结构[2],导致离心压气机叶轮效率急剧下降。斜流压气机兼有轴流压气机的小迎风面积、高效率特性及离心压气机的单级压比高、工作稳定性好的特点,且在同样的增压比情况下,其迎风面积比离心压气机小[3]。斜流压气机具有单级增压比高、结构简单、稳定裕度大等优点,其应用越来越广泛[4-5]。

为探究斜流压气机技术以用于微型涡喷发动机,以压比、流量、转速等参数为设计指标,设计了一台压比为3.662、流量为3.324 kg/s、等熵效率为87.61%的斜流压气机,与完全相同参数的离心压气机相比,它拥有更大的流量、压比和等熵效率。利用CFD 数值模拟方法完成设计验证。由于在工程实际运用中,压气机往往偏离最初的设计点工作,容易造成压气机整体性能以及稳定工作的范围达不到设计要求。因此,模拟分析该压气机在不同转速下的全工况,获取性能曲线,并验证流动失稳机制。

1 斜流压气机参数

某微型涡喷斜流压气机设计要求:工作点转速为40 000 r/min,压比为3.5,质量流量为3.2 kg/s,进口总压为101 325 Pa,进口总温为300 K,叶片前缘、尾缘厚度均为2 mm,叶尖间隙为0.3 mm。

应首先确定外形尺寸大小,如压气机进口轮缘直径、进口轮毂高度、叶片数目、出气角度、叶轮出口半径、出口高度等尺寸参数。以大量的经验公式和经验数据为基础,根据初始参数不断分析、修正和优化,最终确定合理的初始设计参数。

压气机参数设计流程:

(1)选择进口轮毂比(d1h/d1s),一般取值范围为0.3~0.5[6];

(2)确定进、出口角度Pi1/Pi2;

(3)确定叶轮攻角、主叶片数以及前缘厚度;叶片数目应该合理选择,因为增加压气机叶片数量能够提高效率,同时也能降低叶片载荷,数量太多也相对比较容易造成进口堵塞。叶片数量的选择可参考以下经验公式[7]:

式中:H为焓增;v2为叶轮线速度;Tt1为进口总温。

从强度和加工考量,一般厚度不小于出口直径的0.3%[8]。叶片前缘厚度越薄越好,以减少进口气流在前缘处发生的加速现象[9]。综合考虑这2个因素,最终选择0.2 mm叶厚;

(4)选择出口宽度B2、出口半径R2;

(5)选择叶片后掠角β2b、尾缘厚度。

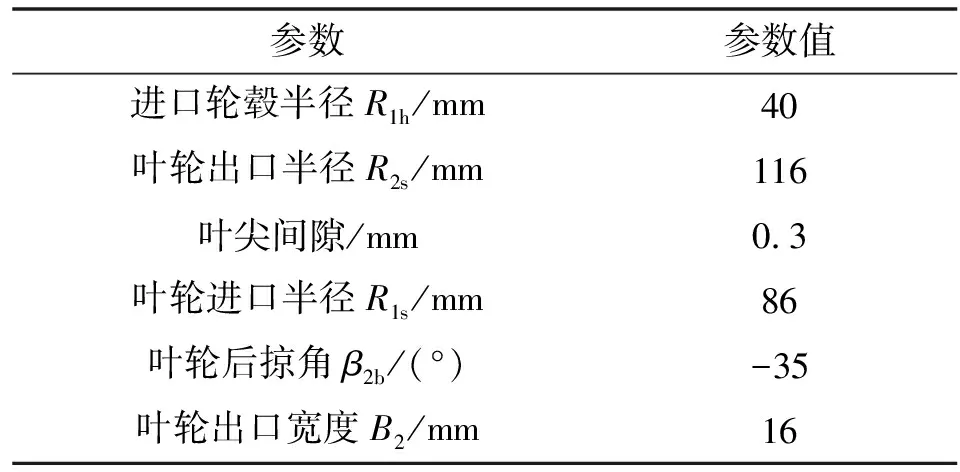

综合压气机设计的限制因素,选定斜流压气机的设计指标和关键参数;再将初步选定的参数输入仿真软件,模拟压气机在设计点的工作性能。经过分析改正,最终确定了叶轮参数如表1所示。

表1 叶轮参数

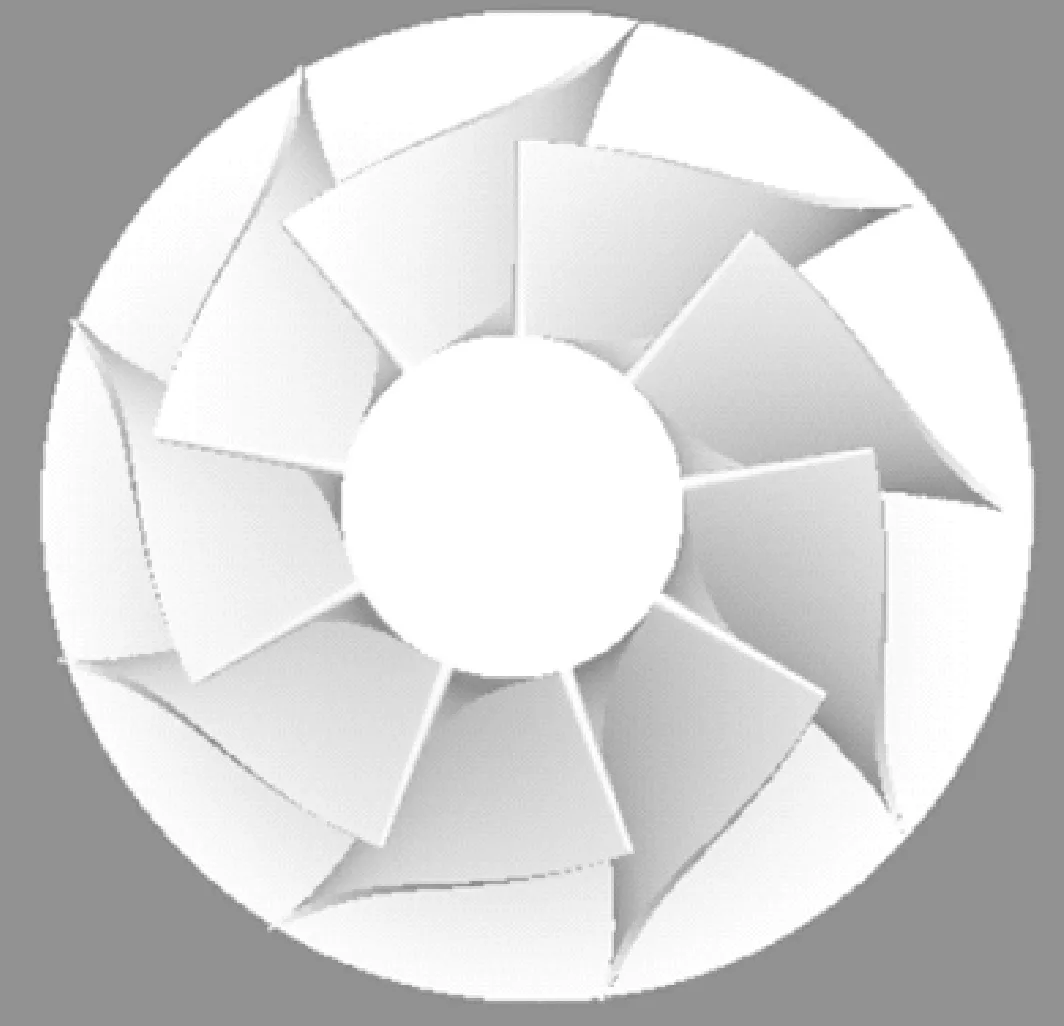

2 压气机三维模型

以一维设计所得参数为基准,建立叶轮的三维模型,并采用仿真软件进行网格自动划分,再输入边界条件等参数,进行模拟仿真。最终得到的压气机三维模型如图1所示,叶轮等熵效率为87.61%、压比为3.662。

图1 斜流压气机三维模型

3 数值计算

3.1 计算条件

采用Spalart-Allmaras湍流模型[10]和Turbulent Navier-Stokes方程组。经验表明,该湍流模型合适,能够满足压气机内复杂的流动。流体介质为理想气体,给定背压及定常数值模拟计算,其余条件选择系统中默认值。近壁面第一层网格Y+在合理范围中。

边界条件:进气方式选择轴向进气,进口总压为101 325 Pa、进口总温为300 K、给定出口背压,最大迭代步数为400、CFL数为3,双精度求解器计算。

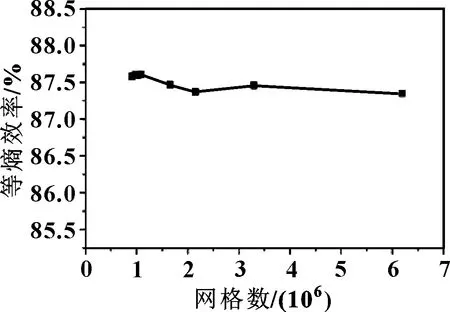

3.2 网格无关性

为验证网格无关性,分别绘制8套网格总数介于90×104~600×104的方案,等熵效率之间的极差为0.26%。从图2可以看出:随着网格数的改变,等熵效率逐渐波动,但网格达到一定数值时,效率不再随网格数的增加而改变。网格数目直接影响仿真精度,网格过少会导致结果失真,过多将会加大计算量。本文作者选取网格总数约108万,最小正交性角度10.024、最大长宽比1 439.8、最大延展比5.180 9,质量良好,符合计算条件。

图2 网格无关性验证

3.3 特性曲线

设计工况点的转速为40 000 r/min、等熵效率为87.61%,根据模型模拟不同转速条件下压气机内部的流场,得到此压气机在90%、100%和110%设计转速下的特性曲线[11],以及相对马赫数云图。进行数值计算时,预先给定设计点背压,再逐渐增大背压,将最后一个收敛点视为近失速点;同理,减小背压,当出口流量不变时,该点视为近堵塞点。

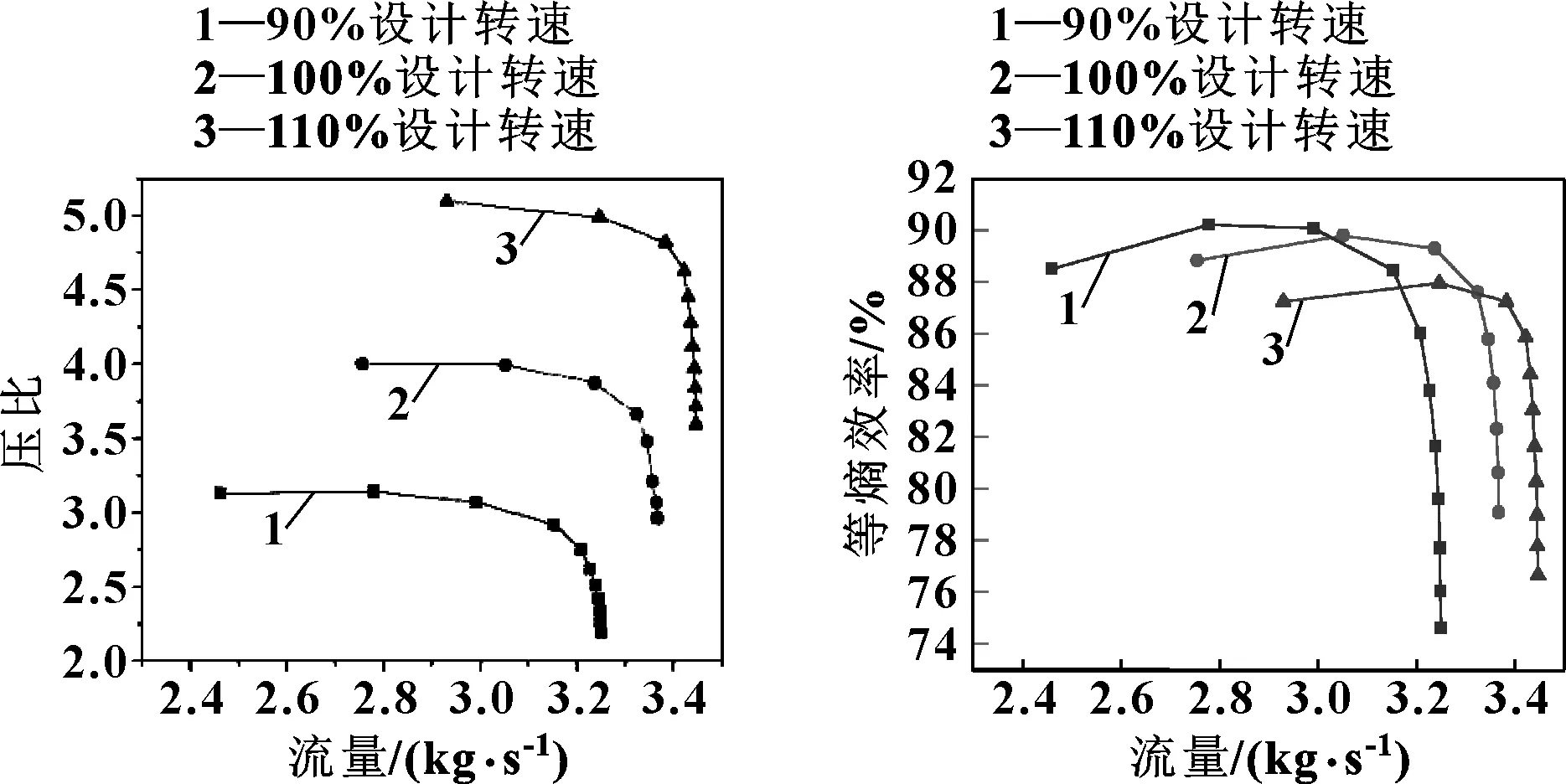

图3所示为压比-流量特性曲线,可以得出:流量保持不变时,转速越大,压比也越大,叶片负载能力更强;在转速不变的情况下,减小压气机的流量,运行工况将向近失速点靠拢,此时压比略微升高,叶片负载能力增加。

图3 压比-流量性能曲线 图4 等熵效率-流量性能曲线

各转速下的近失速点、近堵塞点构成不稳定边界,随着流量增大,压比呈现不断下降的趋势;随着转速增大,压气机稳定运行的范围变小,原因是随着转速的不断升高,流量会加大,进口马赫数升高,压气机容易进入失速和堵塞这2种不稳定状态。

图4所示为等熵效率-流量性能曲线,可以得出:流量大于某一临界值后,转速越大,等熵效率越高,但靠近堵塞点,运行范围小;90%设计转速下,压气机稳定运行的范围更大,气动性能更好;当转速一定时,随着流量升高,等熵效率呈现先升高后下降的趋势。

为进一步分析在设计点转速下压气机流场状况和非设计点转速下压气机的性能问题,着重分析压气机在100%设计转速下的2个临界点工况(近堵塞点、近失速点)。非设计点转速,90%和110%最高效率点时,斜流压气机的最大等熵效率分别为90.22%和87.96%。

3.4 设计点的流场分析

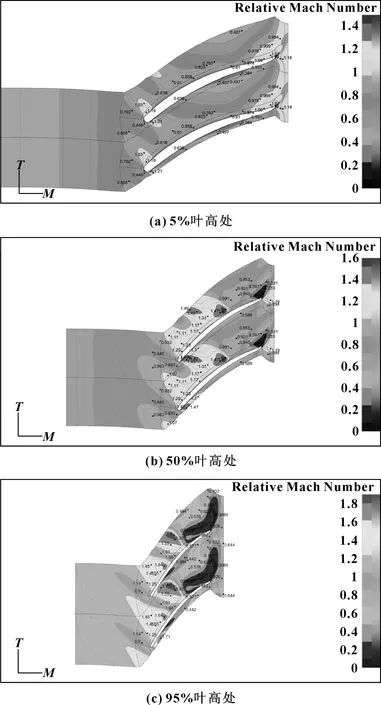

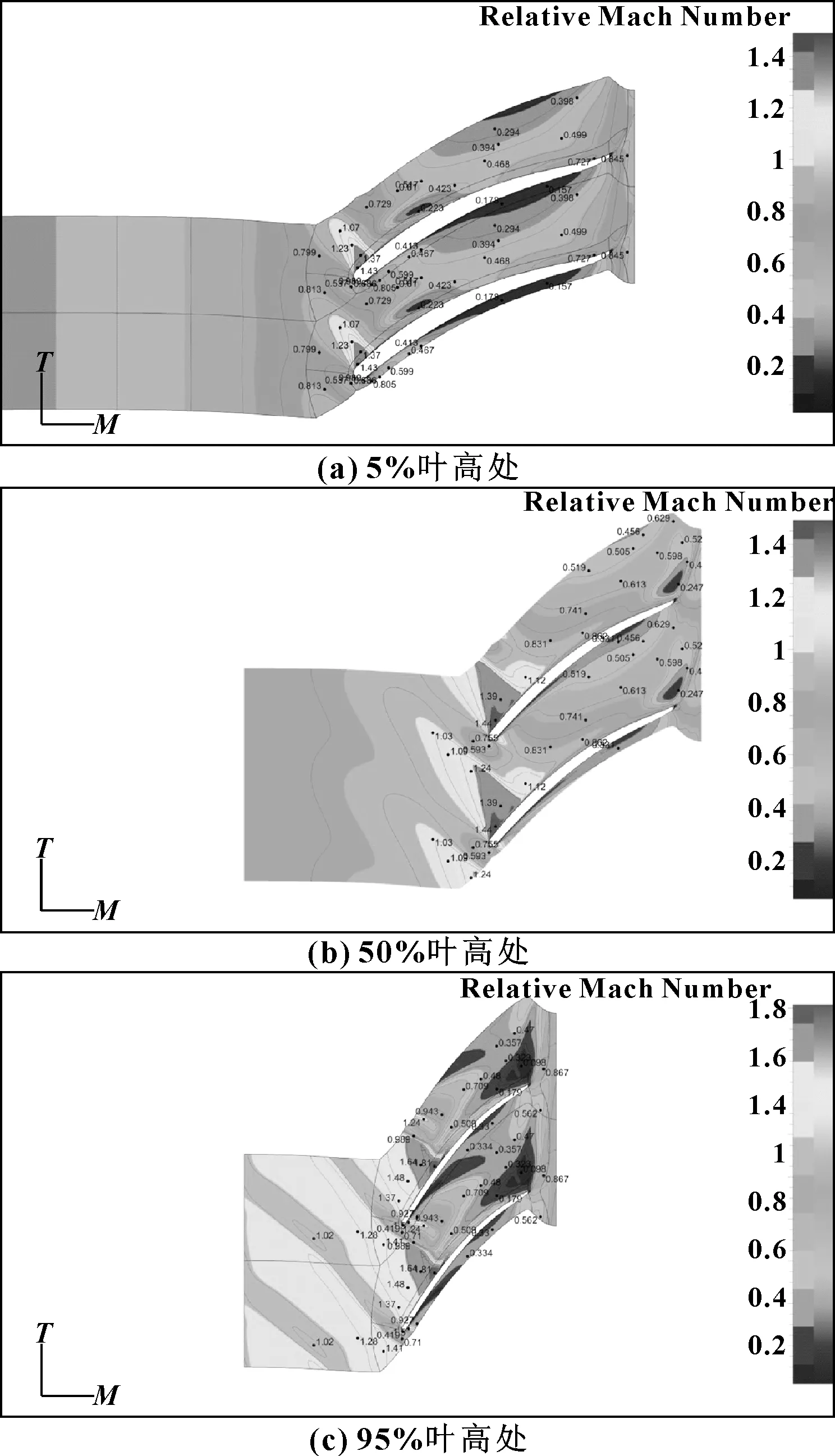

压气机在叶顶间隙和叶根处的流动状况极其恶劣。为分析该斜流压气机在100%设计转速下的流动状况,选用压气机临界点(近堵塞点、近失速点)b2b面的5%、50%和95%叶高处的相对马赫数进行分析。

图5所示为近堵塞点相对马赫数云图,可知:进口马赫数约0.8,呈现亚音速流动状态;当气流进入叶轮通道后,在压力面、吸力面前缘处流动,发生局部恶化产生激波且流体在叶形压力面形成低能流体团,该处的马赫数约为0.4,此时在叶片尾缘出现明显的射流-尾迹区。这些因素导致了叶轮效率的下降,原因是吸力面尾缘的低能流体减小了叶间通道的有效过流面积;在95%叶高处,整个进口区域呈现超音速状态,激波不断增强,马赫数最大达到1.8,低能流体最小马赫数为0.231且该处区域不断增大。

图5 近堵塞点,5%、50%、95%叶高处相对马赫数

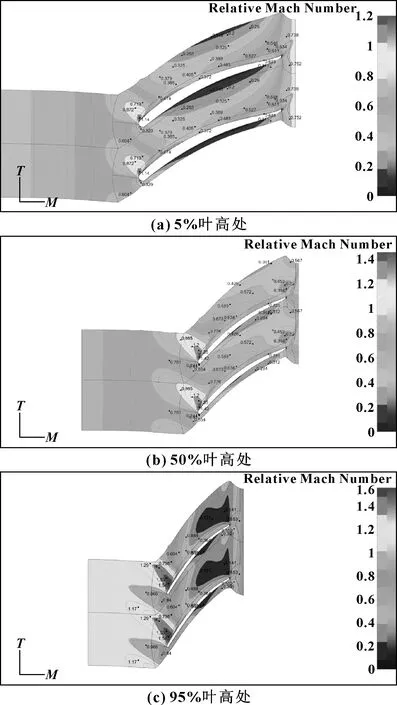

图6所示为近失速点5%、50%、95%叶高处相对马赫数,可知:气体以亚音速流动状态进入叶轮后,激波处最大马赫数为1.54,低能流体处最小马赫数为0.31;叶片压力面未出现激波,因而叶片前缘的气体流动比近堵塞点时更好;近失速点与近堵塞点相比较,激波相对更弱,最高马赫数为1.54,且叶形吸力面中央处未出现激波,但低能流体影响更大。

图6 近失速点,5%、50%、95%叶高处相对马赫数

3.5 非设计点性能分析

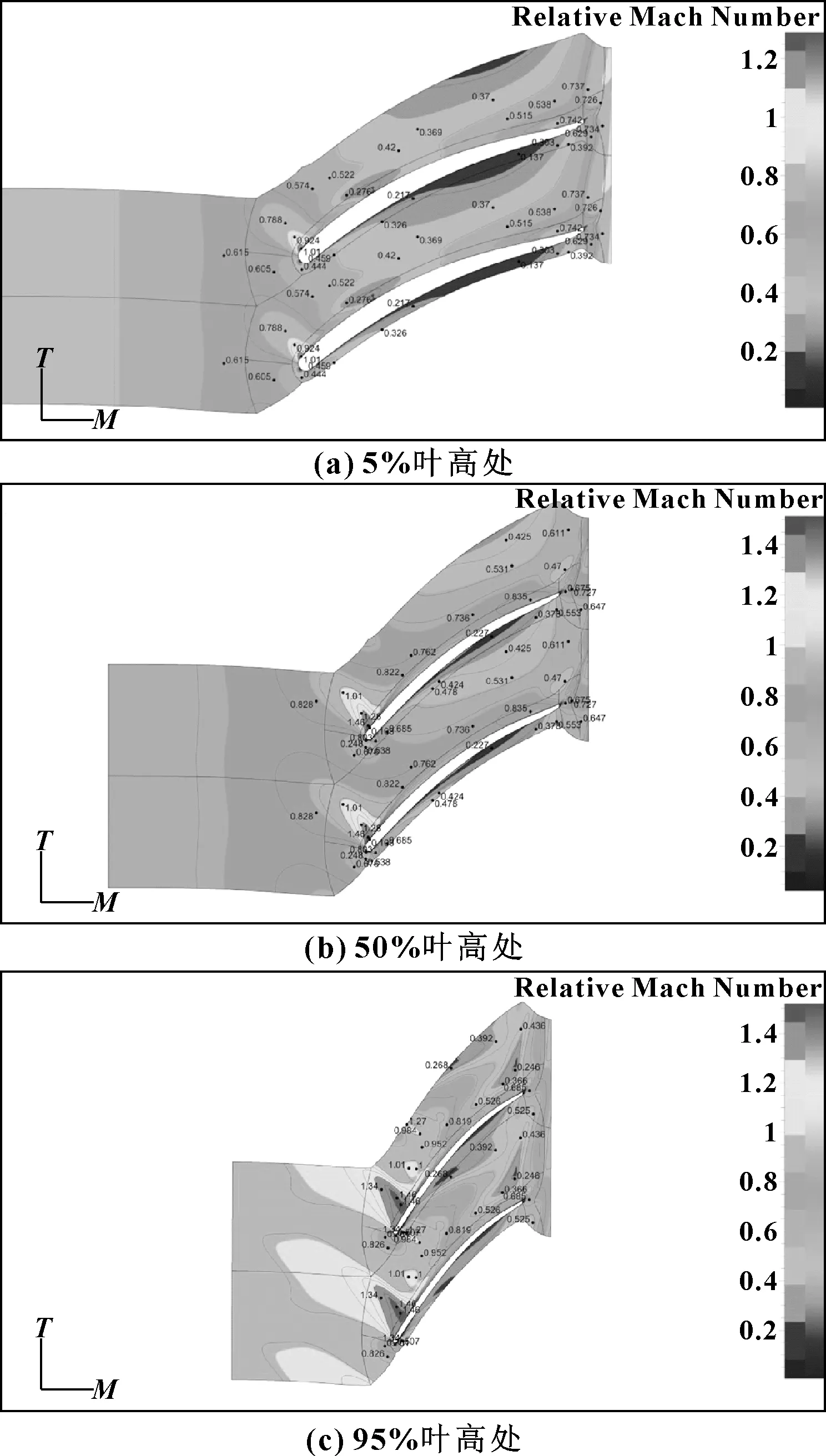

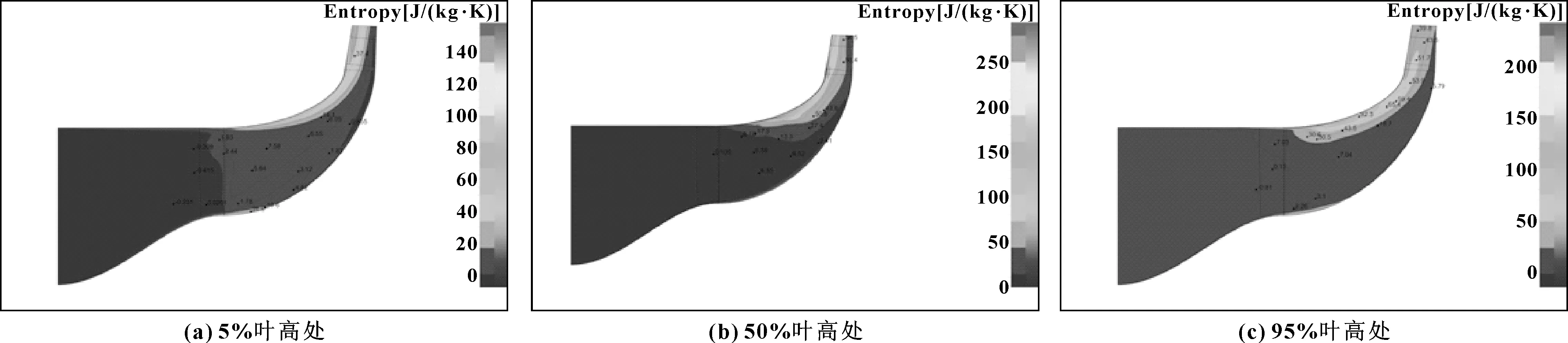

为分析压气机在非设计转速下的运行性能,选取90%和110%设计转速的最高效率点作为模拟分析对象。通过分析2个非设计点转速下的马赫数、熵增分布情况,获得该压气机在非设计转速下的气动性能。

图7、图8所示分别为不同转速下b2b面的马赫数云图。可知:不同转速下马赫数的分布以及低能流体的分布大体一致,只是转速的不同,造成了激波和低能团的位置有所扩散;随着转速从36 000 r/min增加到44 000 r/min以及从5%、50%叶高处到95%叶高处,叶片前缘吸力面、压力面激波逐渐增大,并且不断后移;流道中的低能流体区域增大,低能团主要集聚在吸力面靠近尾缘处的位置,影响气体流动。相比之下,110%设计转速下最高效率点的等熵效率更小、进口马赫数更大、激波相对更强;90%设计转速下的激波、低能流体和尾迹损失更小、气动性能更好、等熵效率更高。

图7 90%转速下最高效率点,各叶高处相对马赫数

图8 110%转速最高效率点,各叶高处相对马赫数

图9所示分别为90%、100%、110%设计转速下压气机子午面的熵增分布情况。可知:不同转速下的熵增分布类似,在机匣、轮毂处形成了高熵增区域,原因是叶顶间隙泄漏以及激波造成了损失。KANG[12]指出叶轮内部的损失主要来源于激波与附面层的相互干扰。HIGASHIMORI等[13-14]发现高马赫数会导致轮盖侧附面层之间的相互干扰,因此叶片流道中部叶顶附近产生低速区并伴有回流。随着转速从90%提高到110%时,机匣与叶片出口区域的熵增区域逐渐增大。

图9 90%、100%、110%转速下的熵增

4 结论

(1)给定压气机初始参数,构建了某微型涡喷斜流压气机的三维模型,与给定的初始设计指标相符合,说明该设计可行。

(2)通过计算得到了压气机3种转速下的特性曲线,结果表明:90%设计转速下压气机稳定工作范围更宽,气动性能更好,流动损失更小;100%设计转速下,流量小于3.1 kg/s时,其效率最低;在110%设计转速下,流量大于3.1 kg/s时流量范围更大。

(3)分析转速为40 000 r/min时的流场,结果表明:叶轮压力面、吸力面激波损失和尾缘的低能流体是造成斜流压气机流动不稳定的主要原因。