凸轮摆杆式生菜株间除草装置设计与试验

王 硕,苏道毕力格,王子蒙,蒋易宇,张丽娜,谭 彧

凸轮摆杆式生菜株间除草装置设计与试验

王 硕,苏道毕力格,王子蒙,蒋易宇,张丽娜,谭 彧※

(中国农业大学工学院,北京 100083)

针对目前温室生菜株间自动化除草装置缺乏问题,该研究设计了基于凸轮摆杆机构的轻量化电动株间除草装置,采用机器视觉对生菜苗进行识别定位,运动控制系统根据车速和保护半径区域实时计算凸轮各工作段转速,控制一对除草铲摆动避苗除草。以除草装置前进速度、推程段凸轮转速、除草铲入土深度作为试验因素,以伤苗率、除草率和株间除草单体避苗功耗为试验指标,采用响应面分析法,进行三因素三水平田间试验,分析各因素相互作用对作业性能指标的影响。试验结果表明,除草铲入土深度对除草率影响最显著(<0.01),前进速度对伤苗率影响最显著(<0.01),推程段凸轮转速和除草铲入土深度对株间除草单体避苗功耗影响最显著(<0.01)。在最优组合为前进速度0.56 m/s,推程段凸轮转速242 r/min,除草铲入土深度12.8 mm时,实际作业除草率为93.22%,伤苗率2.87%,单体避苗平均功耗 55.2 W,各项性能指标基本满足温室散叶生菜株间低伤苗除草作业需求。

自动化;机器视觉;生菜;株间除草;凸轮摆杆

0 引 言

温室裸露移栽后的散叶生菜需进行2~3次株间除草作业,以提高养分利用率和增强土壤通透性[1]。由于温室大棚大型除草设备难以进入,且生菜种植密度大,叶片柔嫩松散易损伤,株间机械自动化除草难度大,目前仍以人工除草、地膜覆盖、除草剂除草为主,生产成本高,同时农药残留也影响饮食健康[2-6]。

目前常见的株间机械除草机构主要有被动弹齿式、旋转式、爪齿式和摆动式等[7-8]。旋转式除草装置应用较早,英国Tillett等[9]、国内黄小龙等[10]设计了缺口圆盘刀株间除草机构;马锃宏等[11]通过控制入土式旋转刀盘豁口方向实现避苗锄草,在温室生菜除草试验中,前进速度0.33 m/s 时,伤苗率小于 10%。陈子文等[12]设计的行星刷式机构利用偏心刀杆的旋转控制刷盘位置实现玉米株间除草,平均伤苗率为3.5%。旋转式结构简单,但需对作物进行严格定位[7, 13]。

爪齿式也是常采用的除草机构,德国Amazone公司研制的爪齿摆线锄草刀[14],每个除草爪齿均能独立展开和收拢实现避苗除草动作;国内胡炼等[14]和陈树人等[15]也分别开展余摆式爪齿株间除草装置和八爪式株间除草装置研究,除草效果显著,伤苗率分别在8%和10%以下,但爪齿式结构复杂,维修成本高,控制难度大[7]。

摆动式相较其他几种方式结构较为紧凑,伤苗率较低。Pérez-Ruíz等[16]通过两个气缸控制一对摆动锄头开合完成避苗和除草动作,采用人机协作方式进行作物定位,在0.33 m/s前进速度下,仅有0.5%的作物受损,基于RTK-GPS和种子图信息判断作物位置,在番茄田里进行试验,锄草时间相比人工节约57 %。周福君等[17]基于凸轮摇杆机构控制一对除草刀水平摆动避苗,采用接近开关识别玉米苗,最优水平组合下除草率为89.8%,伤苗率为2.1 %。摆动式控制虽然简单,但目前多采用气压驱动摆动除草铲,配套动力系统复杂沉重,难以适应轻量化温室大棚作业需求,且目前多应用于番茄、玉米等叶茎强壮细长的大田作物,在叶片松散的生菜等叶菜方面的应用鲜有报道。

基于此,本文设计了轻量化凸轮摆杆式株间除草机构,通过电机控制凸轮精准旋转,带动除草铲摆动避苗除草。基于机器视觉对生菜苗进行精准定位,并加工样机,进行田间试验,寻找最优组合作业参数。

1 凸轮摆杆式生菜株间除草装置结构

生菜株间除草装置如图1所示,主要由机架、凸轮摆杆式株间除草单体、横移机构、地轮、视觉与运动控制系统等组成。除草装置挂载于实验室自主研制的作业平台上,该平台具有四轮独立驱动、独立转向功能,相关作业参数如表1所示。根据不同的生菜种植模式,可仅挂载后置株间除草装置适应于2行生菜种植模式,同时加挂前置除草装置,适应于4行生菜种植模式。株间除草装置中视觉与运动控制系统对生菜苗进行识别和定位,确定作业保护区域。株间除草单体固定在横移板上,横移机构带动株间除草单体横向摆动跟踪作物行。除草单体基于凸轮摆杆机构将电机连续旋转运动转化为摆杆往复运动,带动除草铲开合避苗除草。横移机构通过螺栓固定在机架横梁滑轨上,可水平方向调整以适应不同的种植行距。

1. 前置株间除草装置 2. 作业平台 3. 后置株间除草装置 4. 车轮转向电机 5.车轮行走电机 6. 株间除草单体7. 机架 8. 视觉与运动控制箱 9. 横移机构10. 行间铲 11.编码器 12.地轮

1. Front intra-row weeding device 2. Operating platform 3. Rear intra-row weeding device 4. Steering motor of wheel 5. Travel motor of wheel 6. Intra-row weeding unit 7. Frame 8. Vision and motion control box 9. Transverse mechanism 10. Weeding shovel of inter-row 11. Encoder 12. Ground wheel

图1 除草装置试验样机结构图

Fig.1 Structure diagrams of prototype of weeding device

表1 整机作业参数

株间除草单体结构如图2所示,由凸轮、摆杆、齿轮组、扭簧、横杆、除草铲等组成。其中凸轮与驱动电机输出轴相连,与摆杆位于同一水平面,摆杆固定在右侧主轴上,摆杆顶端装有滚轮轴承,滚轮轴承时刻紧压在凸轮上,形成凸轮副。2个相互啮合的齿轮分别固定在2个主轴上,齿轮上均匀设有一圈通孔,扭簧支脚分别固定在齿轮内壁预留孔和单体机架上组成复位机构,通过调整扭簧与齿轮安装孔的连接位置,可以调节扭簧的预紧扭矩,提供除草铲闭合时的驱动扭矩。横杆垂直焊接在主轴上,与摆杆平行,当滚轮轴承与凸轮近休止端接触时,2个横杆处于平行状态,除草铲闭合。连接套为倒“L”形,上部为水平段,下部为竖直段,可伸缩调整除草铲与旋转主轴轴心的垂直距离和除草铲入土深度。

2 避苗原理

2.1 避苗过程

株间除草单体避苗过程如图3所示,除草装置随作业平台以一定的速度前进,控制系统识别到株间除草铲靠近作物保护区域时发出避苗动作指令,凸轮开始旋转,进入推程段,推动摆杆进行摆动,从而带动除草铲张开,进行避苗;在凸轮远休止段,摆杆保持最大摆角,除草刀呈最大张开状态,越过作物;越过作物后,凸轮进入回程段,摆杆在回位扭簧扭矩作用下带动除草铲回到闭合状态进行株间除草。

2.2 生菜苗视觉识别与定位方法

目前苗草识别定位方法多采用机器视觉、光谱、近距离传感器、接触测量等[18-23]。近距离传感器如光电、激光接近开关等虽然成本较低,操作方便[7, 17],但散叶生菜外形松散,传感器安装位置不佳极易造成识别失败,造成除草铲侵入伤苗;接触测量方法[13]也不适应生菜叶片松软易损特点,因此本文应用机器视觉对生菜精准识别定位,提前预判生菜位置和保护区域。每一个株间除草单体配有一个近距120°广角摄像头和树莓派4B图像处理设备,负责识别定位当前行的生菜苗。

注:为除草装置前进速度,m·s-1;0、1、2、3分别为凸轮远休止角、近休止角、推程角、回程角,rad;为凸轮转动角速度,rad·s-1;为摆杆摆角,rad。

Note:is the forward speed of the weeding device, m·s-1;0,1,2,3are farthest dwell angle, nearest dwell angle, motion angle for rise travel and motion angle for return travel of camrespectively, rad ;is the angular speed of cam rotation, rad·s-1;is swing angle of swing rod, rad.

图3 凸轮机构与避苗过程

Fig.3 Cam mechanism and the process of seedling avoidance

图像背景信息主要包括田垄土壤、杂草、石块等。考虑田间光照强度变化较大,因此本文采用CIE—Lab 颜色模型,其中a分量对绿色信息敏感,可明显区分作物与土壤背景,同时降低超绿法在灰度化过程中土壤噪声的干扰[18, 24]。图4a为晴天中午的生菜图像,图4b为a分量灰度图。

图4中a分量区分界线明显,采用最大类间方差自动阈值分割算法对a分量灰度图二值化处理。为减少光照不均和土块产生的噪声影响,应用中值滤波对图像进行平滑处理,并采用先开后闭运算,除去小面积杂草噪声和填补前景作物内部小孔,结果如图5所示。

作物识别定位主要目标为作物轮廓提取、形心坐标和作物半径信息计算,其主要干扰源为绿叶类杂草、邻行生菜叶片。通过分析对比生菜和干扰源,发现两者在面积、圆度等形态特征存在差异。计算图5b中每一轮廓区域的面积,设定面积特征阈值1,去除残留噪声和一部分小型杂草。利用整株生菜和干扰源的形状差别(杂草和邻行生菜叶片多为修长状态)设定形状比例阈值2,计算轮廓区域面积与其最小包围圆面积的比值,若小于设定的阈值,则认为是干扰,舍去。对筛选后的轮廓利用各阶特征矩计算质心坐标(,),以质心坐标近似代替作物的形心,计算公式为

式中00()为第个轮廓的零阶矩;10()为方向的一阶矩;01()为方向的一阶矩;()为轮廓内的像素个数;()为最小包围圆内的像素个数。

识别符合要求的作物坐标和保护半径(最小包围圆半径)后,以除草装置前进方向第一个颗生菜作为“避苗对象”,计算其与一对株间除草铲中心的横向距离和纵向距离。为降低计算中坐标变换产生的累计误差,选择在像素平面计算欧氏距离。在实际应用过程中考虑到牵引装置的导航精度误差和行种植直线度误差,在同一视野范围内水平方向会出现邻行半颗左右作物,依赖面积和形状滤波难以排除干扰,影响避苗对象的判断,通过大量试验,确定避苗对象形心横坐标()需满足条件:

式中为图像宽度,像素。

若不满足条件则判定为邻行枝叶噪声,舍弃,识别定位结果如图5c所示,本文图像处理系统的单幅图像处理时间为30~35 ms。

2.3 凸轮摆杆机构关键参数确定

2.3.1 凸轮转角分配

凸轮结构参数直接影响除草铲运动轨迹,根据2.1节除草铲运动过程分析,凸轮在远休止段需完全越过作物,远休止角0应满足[17]:

式中S为凸轮转过远休止段,除草装置前进的距离,m;为作物最大直径,m。

根据图2和图3所示,除草铲的最大张开距离1为

式中为除草铲重心与旋转主轴垂直距离,m;为除草铲刀刃工作幅宽,m;为凸轮摆杆机构的摆角,rad。

2.3.2 摆杆运动规律和凸轮轮廓线设计

为降低除草铲速度突变对土壤产生刚性冲击,从而对生菜叶茎造成损伤,摆杆选用摆线运动(正弦加速度)规律,摆杆摆角随凸轮运动角的运动公式为

根据摆杆运动规律和机构尺寸确定凸轮基圆半径0和机构中心距L,本文取L=60 mm,0=22 mm。考虑摆杆的动载荷影响,确定摆杆长度L和许用最大法向应力为

式中M为为摆杆的负载扭矩,N·m;[F]为凸轮轮廓与摆杆滚轮之间的许用法向推力,N;[]为许用压力角,rad。

由式(6)可知,合理设计凸轮机构的中心距,可有效减小机构运行的法向推力,降低零件磨损,综合考虑凸轮运动不失真及机构整体尺寸设计要求,取L=50 mm。利用计算机根据反转法求出凸轮理论轮廓线,并求解最小内凹曲线段的曲率半径选择合适的滚轮半径1尺寸,取1=8 mm。

2.3.3 除草铲运动分析

凸轮摆杆机构将电机连续旋转运动转化为除草铲的开合摆动,除草铲的行进轨迹直接影响避苗除草效果,因此需分析除草铲的运动轨迹和绝对速度[17],确定凸轮最大转速等参数,以指导电机减速比选型。除草铲避苗过程中的运动由随机架的前进运动和除草铲绕主轴的旋转运动合成,如图6所示,以株间除草铲重心为参考点,以凸轮主轴为原点,以前进方向为轴正向,建立除草铲闭合、张开、避苗、回位4个状态的运动数学模型如下:

点在闭合阶段的运动轨迹和绝对速度0为

点在除草铲张开阶段的运动轨迹和绝对速度1为

点在避苗阶段的运动轨迹和绝对速度2为

点在除草铲回位阶段的运动轨迹和绝对速度3为

式中1为摆杆旋转角速度,rad/s;0为凸轮近休止段与摆滚轮接触时摆杆的初始摆角,rad;为时间,s。

2.3.4 凸轮各工作段转速与前进速度、作物保护区域半径匹配

除草率和伤苗率不仅取决于识别定位的精度,也取决于凸轮各工作段转速与前进速度的匹配关系,以覆盖率1和侵入率2代替除草率和伤苗率作为评价指标[26],株间除草铲在植株周围的覆盖面积越大,侵入植株保护区的范围越小,除草效果越理想,如图7所示。

1.除草铲侧铲尖运动轨迹 2.作物保护区域 3.除草铲 4.除草覆盖区域 5. 除草未覆盖区域

注:为除草铲张开起点;为除草铲张开终点;为除草铲闭合起点;为除草铲闭合终点;为除草铲侧刀尖;为生菜形心与的横向偏差,m;为生菜形心与的纵向偏差,m;为作物保护区域半径,m。

1. Side shovel tip movement trajectory 2. Crop protection area 3. Weeding shovel 4. Weeding covered area 5. Unweeding area

Note:isweeding shovel opening starting point;is weeding shovel opening end point;is weeding shovel closing starting point;is weeding shovel closing end point;is side tip of the weeding shovel;is horizontal deviation of lettuce centroid from, m;is longitudinal deviation of lettuce centroid from, m;is the radius of crop protection area, m.

图7 避苗除草原理示意图

Fig.7 Schematic diagram of the principle of seedling avoidance and weeding

覆盖率1和侵入率2受除草铲在点、点、点、点的位置、凸轮在各工作段的旋转角速度和作物保护区域半径影响,以推程段为例,1和2的计算公式如 下:

式中s为点距离作物冠层中心水平距离,m;s为点距离作物冠层中心水平距离,m;01为推程段凸轮旋转角速度,rad。

3 凸轮摆杆式生菜株间除草装置控制系统

控制系统主控制器为STM32F407,读取地轮编码器的脉冲信息,计算株间除草装置的前进速度,各株间除草单元图像处理设备树莓派4B作为从机,通过485通信Modbus协议接收主控制器下发的作业指令和前进速度。考虑到执行机构的控制精度,横向驱动电机和除草驱动电机均采用直流无刷伺服电机,驱动器自带位置闭环功能,树莓派4B通过485通信下发动作指令,同时驱动器将电机转速、位置以及状态参数等信息回传。

开始作业后,树莓派4B接收摄像头拍摄的图像,对生菜和杂草进行识别,计算避苗对象的中心坐标位置和生菜保护区域半径,并计算像素平面中生菜形心与株间除草铲中心的横向偏差和纵向距离。

株间除草末端相对作物行的横向偏差应控制在不伤害作物的范围内[7, 27-28],对行误差过大会增加伤苗率,本文主要研究除草单体作业参数对试验指标的影响,因此除草铲在进入作物保护区域前通过横移机构提前完成对行操作。横移机构最大移动速度为62.5 mm/s,为提高除草铲对行响应速度,横向偏差采用比例控制,图像实时更新反馈横向偏差,为降低系统振荡,当横向偏差在8个像素(坐标转换后实际偏差10 mm)内时,横向驱动电机停止运行,通过多次田间预试验,能够保证较高的对行精度。

避苗过程中,树莓派4B实时计算纵向偏差、保护区域半径、并读取除草装置前进速度,确定凸轮从近休止端中心开始转动的时刻,当除草铲靠近生菜保护区域时凸轮转动,控制除草铲及时打开。由于图像处理存在的延迟,会导致凸轮开始转动的时间延迟,除草铲侵入到作物保护区域,碰到生菜叶片,造成伤苗,需根据车速对保护区域半径进行补偿更新:

对隧道位移时间序列S(t),执行式(1)、式(2)所示步骤,就可以得到不同频率小波变换下的隧道位移时变序列。高频序列和低频序列进行叠加,可以得到原始隧道位移序列。

1=+··1(13)

式中1为补偿后的保护区域半径,m;为像素坐标与实际距离的转换系数;1为图像处理时间,s。

通过多次预试验,取0.8。同时根据凸轮运动角、机构传动比和推导的凸轮速度匹配公式(12),计算凸轮各运动阶段中电机的转动圈数和转动速度,控制株间除草电机转动,保证除草铲顺利越过作物,驶出保护区域时及时关闭,株间避苗除草控制流程如图8所示。

4 凸轮摆杆机构运动过程仿真验证

为验证凸轮摆杆机构的组合运动能否顺利避苗,基于Solidworks对除草装置进行虚拟装配和运动学仿真分析,分析其运动轨迹和刀尖最大速度,同时计算输入扭矩和功率,指导电机选型。对株间除草单体各零部件之间进行接触定义,设置各部件间摩擦系数和阻尼,添加重力环境,并在摆杆臂上添加模拟负载扭矩。

凸轮主要需克服土壤阻力扭矩和扭簧扭矩,除草铲在开合过程中受力是随机波动的,受土壤性质、刀具尺寸、车速等因素影响,为保证摆杆滚轮在凸轮回程阶段始终紧压在凸轮上,扭簧扭矩应尽量大些,基于土壤阻力公式[17],选择线径2.5 mm、外径25 mm、圈数6圈、120°的碳钢扭簧,经大量预试验测试,该扭簧满足凸轮回程段运动不失真要求,根据选择的扭簧计算回位扭矩。

在凸轮旋转轴心添加旋转马达,方向为逆时针,取300 r/min,在前进方向上添加线性马达,速度为0.8 m/s,横杆长取0.13 m。选取一对除草铲内侧刀尖为观测对象,其运动轨迹、绝对速度和旋转马达输出扭矩仿真结果如图9所示。

根据图9a除草铲的运动轨迹,除草装置能够顺利避开作物。从图9b中可以看出,除草铲绝对速度最大幅值为2.23 m/s,低于4 m/s的要求;从图9c中可以看出凸轮最大驱动扭矩应大于8.23 N·m,取安全系数为1.4,则电机额定输出扭矩应不低于11.2 N·m。基于仿真结果,凸轮驱动电机选用翼志公司生产的伺服电机,并配有10:1的行星减速器减速增扭输出,额定输出转速为350 r/min,额定功率400 W,额定扭矩12.7 N·m。

5 田间试验

5.1 试验条件

试验在北京市通州区生菜种植温室内进行,以移栽19 d的散叶生菜为对象进行株间除草试验,试验前5 d采用滴灌管浇水,土壤湿润层5~8 cm。4行种植模式,垄宽140 cm,垄高13 cm,行距26~28 cm,株距27~30 cm,经测定生菜平均直径在16 cm左右。试验区域长10 m,出发准备区域长2 m,除草后停车区域2 m,试验区域 6 m。试验中杂草为自然生马齿苋、牛筋草、荠菜等,密度为80~100株/m2,杂草直径在0.5~2 cm之间,根深在3 cm以内。

除草装置挂载于作业平台后方,遥控控制作业平台行驶。2台株间除草机构间隔对2行生菜进行株间除草试验,如图10所示。

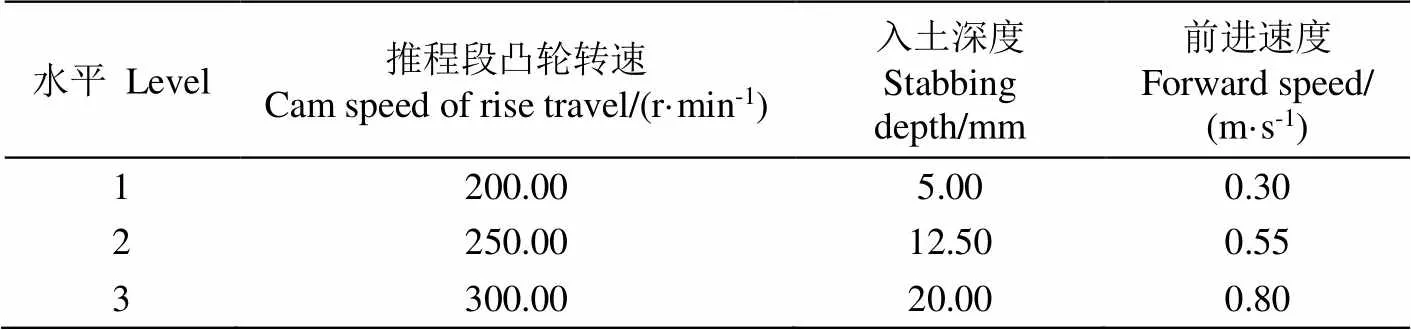

5.2 试验方案

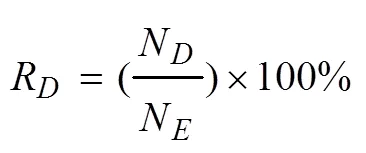

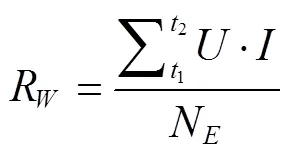

基于Box-Behnken Design 响应面分析法[29],选用三因素三水平的组合试验方案,以除草装置前进速度、推程段凸轮转速、除草铲入土深度作为试验因素,选取除草率R、伤苗率R为试验指标[7,10-14,30],由于温室作业平台依赖蓄电池供电,功耗问题是重要考虑因素,因此将除草单体功耗R也作为试验指标,作业功耗通过直接读取株间除草电机驱动器回传的母线电压和电流值计算。验证各作业参数对株间除草装置性能指标的影响,同时获得试验因素的最佳水平组合,各试验指标计算公式为

式中N为株间除草后未被除去的杂草数量(杂草根部完全断裂、杂草整体被掩埋或杂草根部被全部掀出地表视为除草成功);N为除草前杂草总数;N为除草后伤苗数(除草铲碰伤生菜叶片即视为伤苗);N为除草前 生菜总数;1为试验开始时刻;2为试验结束时刻;为电机母线电压,V;为电机母线电流,A;采样频率为30 Hz。

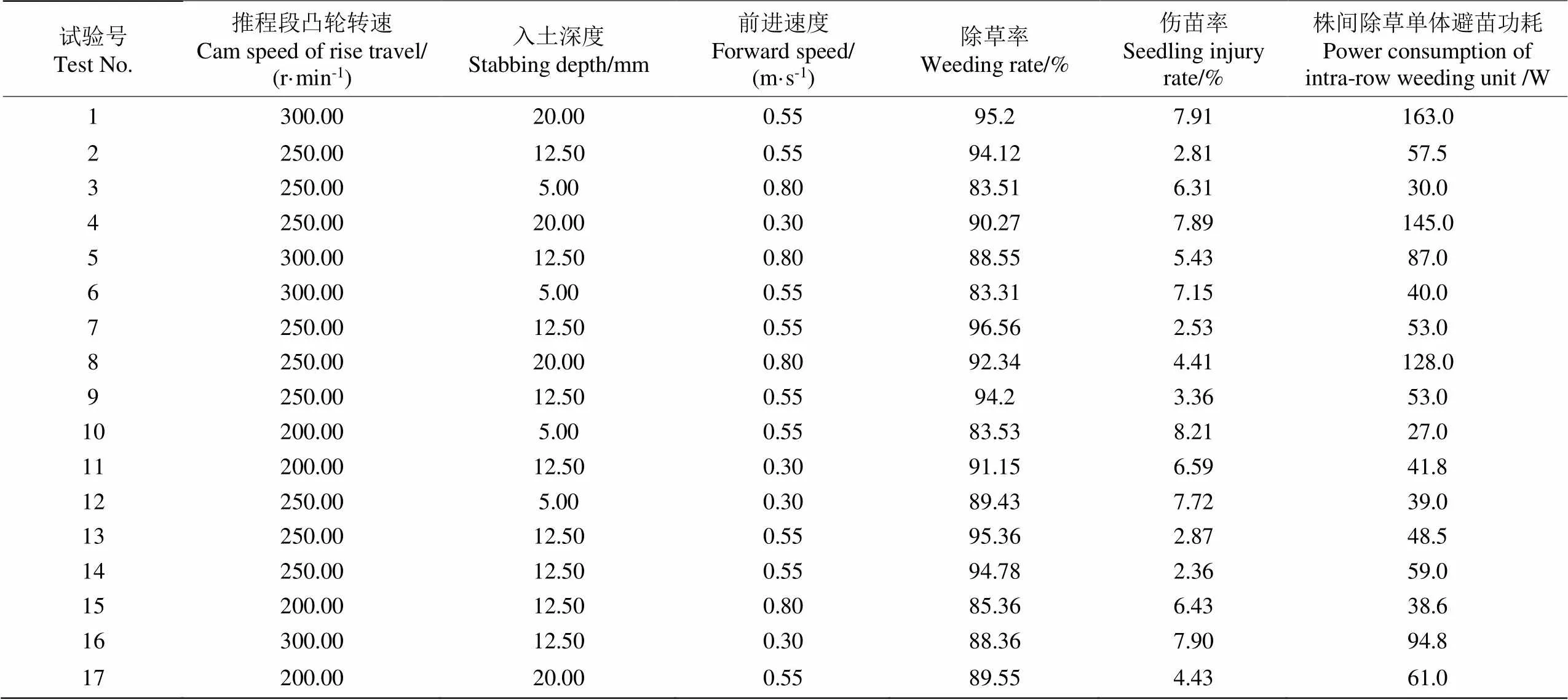

响应面优化的前提应包含各因素最佳的试验条 件[31],摆动式除草装置前进速度在1 m/s下伤苗率保持在较低水平[16-17],因此取0.3~0.8 m/s。为保证除草铲迅速打开避苗,推程段凸轮转速应尽可能高,取200~ 300 r/min。除草铲入土深度进行单因素预试验,取5~ 20 mm时除草效果较好。基于上述分析,设计各因素与水平,如表2所示,共进行17 组试验,每组试验均为单行生菜,试验过程中仅统计株间(以生菜为中心,宽幅160 mm的区域)除草数据,每组进行3次重复取平均值,为了保证试验的准确性,每次试验选择苗草分布规律相近的生菜行进行试验,试验数据如表3所示。整个试验过程中记录的除草单体除草伺服电机最大瞬时功率为272 W,对应凸轮转速为300 r/min。

表2 试验因素与水平

表3 试验方案结果

5.3 试验结果分析

根据试验过程中监测的电机峰值功率计算凸轮轴输出峰值扭矩:

式中为伺服电机功率,kW;为工作转速,r/min。

忽略电机减速器传动过程中的功率损耗,凸轮轴输出功率与电机功率相同,将数据带入公式(17),计算得=8.66 N·m,略大于仿真结果。分析原因主要为实际土壤切削阻力大于仿真设计阻力,但未超出电机额定功率,整个除草过程中电机工作正常。

应用Design-Expert 8.0.6 软件对表3试验结果进行回归分析,筛选出较为显著的因素,得到各因素对除草率R、伤苗率R和除草单体平均功耗R影响的二次多项式回归模型(编码方程),如式(18)所示,并检验其显著性,结果如表4所示。

式中分别代表推程段凸轮转速、除草铲入土深度、除草装置前进速度的水平值。

由表4可知,3个回归模型均极显著(<0.01),失拟项均大于0.05,说明回归模型的拟合程度高,能够正确反映出除草装置试验指标与3个因素的关系。

对表4 中值分析可知,试验因素对除草率影响从大到小依次为入土深度、除草装置前进速度、推程段凸轮转速;试验因素对伤苗率影响从大到小依次为除草装置前进速度、入土深度、推程段凸轮转速。试验因素对除草单体避苗功耗影响从大到小依次为入土深度、推程段凸轮转速、除草装置前进速度。为了进一步研究试验因素及各因素交互作用对试验指标的影响,运用响应面分析法,固定一个试验因素为中间值水平,考察另外2个因素的交互作用和最佳参数范围,响应曲面如图11所示。

表4 试验因素对除草率、伤苗率、株间除草单体功耗的显著性检验

注:分别为推程段凸轮转速、除草铲入土深度、除草装置前进速度的水平值,R为除草率、R为伤苗率,R为株间除草单体功耗。

Note:,andare the level values of the cam speed of the rise travel, the stabbing depth of the weeding shovel and the forward speed of the weeding device respectively;Ris the weeding rate;Ris the seedling injury rate;Ris the power consumption of theintra-row weeding unit.

除草率R的响应曲面呈凸曲面,从响应面的颜色变化趋势及陡峭程度可以判别入土深度对R的影响程度相比前进速度更显著。当保持入土深度不变时,R随着行前进速度的增加先增大后减小,前进速度的最优范围为0.54~0.6 m/s;当保持前进速度不变时,R随着入土深度的增加先增大后减小,最优的入土深度在14.5~17 mm范围内。当入土深度大于17 mm时,部分杂草根系长度小于入土深度,受除草铲形状尺寸和入土角度限制,杂草不易被破坏和翻出表土,导致除草效果变差。

伤苗率R的响应曲面呈凹曲面,固定一个试验因素时,另一因素均存在使得R最低的最佳参数范围。当保持推程段凸轮转速不变时,前进速度的最优范围为0.57~0.64 m/s;当保持前进速度不变时,推程段凸轮转速的最优范围为250~264 r/min。当车速增加时,除草铲避苗动作变得频繁,对土壤的冲击力度提高,土壤阻力增大,除草铲在开合避苗过程中易出现卡顿状况,且车速增加对图像识别和机构反应的灵敏度的要求也越高,均导致伤苗率提高,与目前大多数研究相吻合[13]。同时通过试验数据可知,在高速作业状态(前进速度大于 0.6 m/s)时,受其他因素误差影响,根据理论值计算凸轮各工作段旋转角速度的意义不大,应尽可能的提高凸轮转速以防止伤苗。

从株间除草单体避苗功耗R的响应面可看出入土深度对R影响更显著,当保持前进速度不变时,R随着行入土深度的增加一直增加。当保持入土深度不变时,R随着行前进速度的增加先减小后增大,分析原因为在初始前进速度增加时,除草铲受拉力作用,绝对速度增加,张开阻力减小,凸轮驱动电机输出功率降低,前进速度的最优范围为0.52~0.58 m/s。

5.4 最优作业参数求解和试验验证

应用Design-Expert 8.0.6软件对3个回归模型进行分析并进行优化求解,低伤苗率是首要考虑因素,设置约束条件:

通过设置优化参数,获得多组最优参数组合,考虑生菜实际株间除草低损伤作业要求,确定最佳参数组合为:推程段凸轮转速242 r/min,除草铲入土深度12.8 mm,除草装置前进速度0.56 m/s,对应的仿真株间除草率为94.8%,伤苗率为2.71%,株间除草单体避苗功耗为51.1 W。对优化结果进行实地试验验证,进行3次试验,试验结果如表5所示,除草效果如图12所示。

表5 试验结果

试验验证与仿真结果基本一致,参数优化后,在保证除草效果前提下,除草单体功耗相对其他试验组处于较低水平。同时由图12可知,除草铲覆盖区域的杂草基本被清除,未被成功清除的杂草主要集中在作物保护区域内。

根据最优作业参数试验效果测算,以单垄4行生菜为例,垄间距170 cm , 整机以0.56 m/s(约2 km/h)速度进行作业,4行同时进行株间除草,其作业效率可达0.346 hm2/h,基本满足温室生菜株间除草要求,但与国外部分株间除草设备稳定作业车速可达0.8 m/s以上仍有差距[4]。

6 结 论

1)本文针对温室散叶生菜株间除草需求设计的凸轮摆杆式除草装置,采用机器视觉,对作物进行识别定位、确定作业保护区域,通过凸轮摆杆和扭簧回位机构将电机的连续旋转运动转化为摆杆的往复运动,进而带动株间除草铲开合,进行避苗除草,在低伤苗率的条件下可有效清除生菜株间杂草。

2)基于响应面分析法,进行了三因素三水平的组合试验,使用Design-Expert 8.0.6 软件对结果进行数据回归分析和显著性检验,结果表明除草铲入土深度对除草率影响最显著(<0.01),前进速度对伤苗率影响最显著(<0.01),推程段凸轮转速和除草铲入土深度对单体平均功耗影响最显著(<0.01)。

3)对试验性能指标回归模型进行优化求解,确定最佳组合为:推程段凸轮转速为 242 r/min,除草铲入土深度12.8 mm,除草装置前进速度为0.56 m/s,并进行了试验验证,实际作业除草率为93.22,伤苗率仅为2.87%,株间除草单体避苗功耗为55.2 W,作业效率0.346 hm2/h,可为实际生产应用和产品优化升级提供参考。

由田间试验作业效果和试验数据分析,除草铲的结构尺寸及入土角度对性能指标均有影响,增加除草铲宽度和表面积,可增大除草覆盖面积,但受其他作业参数的耦合影响,除草率和伤苗率难以预测,需综合考虑并优化除草铲结构,进行田间试验验证,进一步提高生菜株间除草效果。

[1] 吕威,董黎,孙宇涵,等. 浅谈国内外杂草控制方法[J]. 中国农学通报,2018,34(11):34-39.

Lu Wei, Dong Li, Sun Yuhan, et al. Weed control methods at home and abroad[J]. Chinese Agricultural Science Bulletin, 2018, 34(11): 34-39. (in Chinese with English abstract)

[2] Fountas S, Mylonas N, Malounas I, et al. Agricultural robotics for field operations[J]. Sensors, 2020, 20(9): 2672.

[3] 傅雷扬,李绍稳,张乐,等. 田间除草机器人研究进展综述[J]. 机器人,2021,43(6):751-768.

Fu Leiyang, Li Shaowen, Zhang Le, et al. Research progress on field weeding robots: A review[J]. Robot, 2021, 43(6): 751-768. (in Chinese with English abstract)

[4] Machleb J, Peteinatos G G, Kollenda B L, et al. Sensor-based mechanical weed control: Present state and prospects[J]. Computers and Electronics in Agriculture, 2020, 176: 105638.

[5] 苗荣慧,杨华,武锦龙,等. 基于图像分块及重构的菠菜重叠叶片与杂草识别[J]. 农业工程学报,2020,36(4):178-184.

Miao Ronghui, Yang Hua, Wu Jinlong, et al. Weed identification of overlapping spinach leaves based on image sub-blockand reconstruction[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(4): 178-184. (in Chinese with English abstract)

[6] Trygve U, Frode U, Anders B, et al. Robotic in-row weed control in vegetables[J]. Computers and Electronics in Agriculture, 2018, 154: 36-45.

[7] 陈子文,张春龙,李南,等. 智能高效株间锄草机器人研究进展与分析[J]. 农业工程学报,2015,31(5):1-8.

Chen Ziwen, Zhang Chunlong, Li Nan, et al. Study review and analysis of high performance intra-row weeding robot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 1-8. (in Chinese with English abstract)

[8] Kumar S P, Tewari V K, Chandel A K, et al. A fuzzy logic algorithm derived mechatronic concept prototype for crop damage avoidance during eco-friendly eradication of intra-row weeds[J]. Artificial Intelligence in Agriculture, 2020, 4: 116-126.

[9] Tillett N D, Hague T, Grundy A C, et al. Mechanical within-row weed control for transplanted crops using computer vision[J]. Biosystems Engineering, 2008, 99(2): 171-178.

[10] 黄小龙,刘卫东,张春龙,等. 苗间锄草机器人锄草刀优化设计[J]. 农业机械学报,2012,43(6):42-46.

Huang Xiaolong, Liu Weidong, Zhang Chunlong, et al. Optimal design of rotating disc for intra-row weeding robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(6): 42-46. (in Chinese with English abstract)

[11] 马锃宏,李南,王汉斌,等. 温室株间电驱锄草机控制系统设计与试验[J]. 农业机械学报,2015,46(1):89-93.

Ma Zenghong, Li Nan, Wang Hanbin, et al. Control system for electric dive intra-row weeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 89-93. (in Chinese with English abstract)

[12] 陈子文,李南,孙哲,等. 行星刷式株间锄草机械手优化与试验[J]. 农业机械学报,2015,46(9):94-99.

Chen Ziwen, Li Nan, Sun Zhe, et al. Optimization and experiment of intra-row brush weeding manipulator based on planetary gear train[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 94-99. (in Chinese with English abstract)

[13] 贾洪雷,李森森,王刚,等. 中耕期玉米田间避苗除草装置设计与试验[J]. 农业工程学报,2018,34(7):15-22.

Jia Honglei, Li Sensen, Wang Gang, et al. Design and experiment of seedling avoidable weeding control device for intertillage maize [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 15-22. (in Chinese with English abstract)

[14] 胡炼,罗锡文,严乙桉,等. 基于爪齿余摆运动的株间机械除草装置研制与试验[J]. 农业工程学报,2012,28(14):10-16.

Hu Lian, Luo Xiwen, Yan Yi'an, et al. Development and experiment of intra-row mechanical weeding device based on trochoid motion of claw tooth[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(14): 10-16. (in Chinese with English abstract)

[15] 陈树人,张朋举,尹东富,等. 基于LabVIEW的八爪式机械株间除草装置控制系统[J]. 农业工程学报,2010,26(增刊2):234-237.

Chen Shuren, Zhang Pengju, Yin Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(Supp.2): 234-237. (in Chinese with English abstract)

[16] Pérez-Ruíz M, Slaughter D C, Fathallah F A, et al. Co-robotic intra-row weed control system[J]. Biosystems Engineering, 2014, 126: 45-55.

[17] 周福君,王文明,李小利,等. 凸轮摇杆式摆动型玉米株间除草装置设计与试验[J]. 农业机械学报, 2018,49(1):77-85.

Zhou Fujun, Wang Wenming, Li Xiaoli, et al. Design and experiment of the cam rocker swing intra-row weeding device for maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(1): 77-85. (in Chinese with English abstract)

[18] Wang A, Zhang W, Wei X. A review on weed detection using ground-based machine vision and image processing techniques[J]. Computers and Electronics in Agriculture, 2019, 158: 226-240.

[19] Raja R, Slaughter D C, Fennimore S A, et al. Crop signalling: A novel crop recognition technique for robotic weed control[J]. Biosystems Engineering, 2019, 187: 278-291.

[20] Elstone L, How K Y, Brodie S, et al. High speed crop and weed identification in lettuce fields for precision weeding[J]. Sensors, 2020, 20(2): 455.

[21] Islam N, Rashid M M, Wibowo S, et al. Early weed detection using image processing and machine learning techniques in an australian chilli farm[J]. Agriculture, 2021, 11(5): 387.

[22] Raja R, Nguyen T T, Slaughter D C, et al. Real-time weed-crop classification and localisation technique for robotic weed control in lettuce[J]. Biosystems Engineering, 2020, 192: 257-274.

[23] 孙俊,何小飞,谭文军,等. 空洞卷积结合全局池化的卷积神经网络识别作物幼苗与杂草[J]. 农业工程学报,2018,34(11):159-165.

Sun Jun, He Xiaofei, Tan Wenjun, et al. Recognition of crop seedling and weed recognition based on dilated convolution and global pooling in CNN[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 159-165. (in Chinese with English abstract)

[24] 陈子文,李伟,张文强,等. 基于自动Hough变换累加阈值的蔬菜作物行提取方法研究[J]. 农业工程学报,2019,35(22):314-322.

Chen Ziwen, Li Wei, Zhang Wenqiang, et al. Vegetable crop row extraction method based on accumulation threshold of Hough Transformation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(22): 314-322. (in Chinese with English abstract)

[25] 韩豹,申建英,李悦梅. 3ZCF-7700型多功能中耕除草机设计与试验[J]. 农业工程学报,2011, 27(1):124-129.

Han Bao, Shen Jianying, Li Yuemei. Design and experiment on 3ZCF-7700 multi-functional weeding-cultivating machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 124-129. (in Chinese with English abstract)

[26] 孙哲,张春龙,马瑶瑶,等. 摆动式间苗机器人锄刀优化设计与试验[J]. 农业机械学报,2017,48(9):70-75.

Sun Zhe, Zhang Chunlong, Ma Yaoyao, et al. Optimal design and experiment of thinning hoe for swing motion thinning robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(9): 70-75. (in Chinese with English abstract)

[27] Reiser D, Sehsah E S, Bumann O, et al. Development of an autonomous electric robot implement for intra-row weeding in vineyards[J]. Agriculture (Basel), 2019, 9(1): 18-30.

[28] Melander B, Lattanzi B, Pannacci E. Intelligent versus non-intelligent mechanical intra-row weed control in transplanted onion and cabbage[J]. Crop Protection, 2015, 72: 1-8.

[29] 于畅畅,徐丽明,王庆杰,等. 篱架式栽培葡萄双边作业株间自动避障除草机设计与试验[J]. 农业工程学报,2019,35(5):1-9.

Yu Changchang, Xu Liming, Wang Qingjie, et al. Design and experiment of bilateral operation intra-row auto obstacle avoidance weeder for trellis cultivated grape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 1-9. (in Chinese withEnglish abstract)

[30] 韩豹,郭畅,高英玲,等. 大豆株间除草单体机构及关键部件设计与试验[J]. 农业机械学报, 2020,51(6):112-121.

Han Bao, Guo Chang, Gao Yingling, et al. Design and experiment of soybean intra-row weeding monomer mechanism and key components[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(6): 112-121. (in Chinese with English abstract)

[31] 陈超鹏,全伟,吴明亮,等. 基于离散元法的油菜移栽垂直入土式成孔部件参数优化[J]. 湖南农业大学学报:自然科学版,2019,45(4):433-439.

Chen Chaopeng, Quan Wei, Wu Mingliang, et al. Parameter optimization of vertical soil-filling hole-forming parts for rapeseed transplantation based on discrete element method[J]. Journal of Hunan Agricultural University: Natural Sciences, 2019, 45(4): 433-439. (in Chinese with English abstract)

Design and experiments of the cam swing rod intra-row weeding device for lettuce farm

Wang Shuo, Su Daobilige, Wang Zimeng, Jiang Yiyu, Zhang Lina, Tan Yu※

(100083)

An intra-row weeding is highly required for the lettuce that is transplanted in a greenhouse. However, the general weeding machine cannot fully access the greenhouse environment in recent years. Particularly, the normally soft and loose leaves are also easy to damage, due to the typically higher planting density of lettuce in the greenhouse. Therefore, the 2-3 intra-plant weeding has posed a great challenge on the large-scale lettuce production. It is also necessary to realize automatic weeding operations with low damage and low power consumption, rather than manual weeding at present. In this study, a lightweight electric weeding device was developed for the intra-row weeding in a lettuce farm using a cam swing mechanism. The rotation speed was also real-time calculated for each working section of the cam, according to the vehicle speed and the crop protection radius. A motor was then utilized to drive the reciprocating movement of the pendulum rod for the precise rotation of the cam, thereby controlling the opening and closing of a pair of weeding blades. As such, an accurate separation was realized for the seedlings and weeding between lettuce plants. Furthermore, a machine vision system was also selected to accurately locate the lettuce seedlings, further to determine the protection area of the operation, particularly for the less damage to the seedlings, while the higher coverage rate of weeding. Alternatively, the cam structure directly determined the moving trajectory of the weeding shovel. Therefore, the dynamics of cam swing was analyzed to determine the outline size of the cam, including the farthest or nearest dwell angle, and the moving angle for rising or returning travel of the cam. Then, a weeding device was simulated to validate the combined motion of the weeding shovel, in terms of virtual assembly and kinematics using Solidworks software. The simulation demonstrated the motion trajectories and the maximum speed of the tool tip. The selection of motor was also derived from the input torque and power after simulation. Finally, field experiments were carried out, where the forward speed of the weeding device, the speed of the cam in the pushing section, and the depth of weeding shovel in soil were taken as the experimental factors, whereas, the injury rate on the seedling, the weeding rate, the power consumption of intra-row weeding unit were taken as experimental indexes. The response surface method (RSM) was also adopted to carry out a combined field test of three factors and three levels, with emphasis on the interaction of various factors on the performance indicators of the operation. The results showed that the depth of the weeding shovel in the soil presented the most significant effect on the weeding rate (<0.01), while the forward speed presented the most significant effect on the damage rate to seedlings (<0.01), and the cam speed and the depth of weeding shovel presented the most significant effect on the average power consumption (<0.01). An optimal combination of operating parameters was achieved, where the cam rotation speed of 242 r/min, the soil penetration depth of 12.8 mm, and the forward speed of 0.56 m/s. In this case, all performance indicators were essentially satisfied the functional requirements of lettuce weeding, where the weeding rate achieved 93.22%, while the seedling damage rate was 2.87%, and the average power consumption of single seedling avoidance was 55.2 W. Taking the single-ridge and four-row lettuce as an example, the four rows of weeding were carried out, where the distance between two ridges was 170 cm. Correspondingly, the operating efficiency reached 0.346 hm2/h, when the whole machine was operated at a speed of 0.56 m/s (about 2 km/h). The feasible device can also effectively relieve the burden of weeding in a lettuce farm.

automatic; machine vision; lettuce; intra-row weeding; cam swing rod

10.11975/j.issn.1002-6819.2021.21.005

S224.1+5

A

1002-6819(2021)-21-0034-11

王硕,苏道毕力格,王子蒙,等. 凸轮摆杆式生菜株间除草装置设计与试验[J]. 农业工程学报,2021,37(21):34-44.doi:10.11975/j.issn.1002-6819.2021.21.005 http://www.tcsae.org

Wang Shuo, Su Daobilige, Wang Zimeng, et al. Design and experiments of the cam swing rod intra-row weeding device for lettuce farm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(21): 34-44. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.21.005 http://www.tcsae.org

2021-07-16

2021-10-19

国家重点研发计划(2016YFD0700302);世界顶尖涉农大学合作种子基金项目(1071-00110501)

王硕,博士生,研究方向为机电一体化。Email:wangshuo9707@163.com

谭彧,博士,教授,研究方向为机电一体化。Email:tanyu@cau.edu.cn