激光冲击强化316不锈钢的滚动接触疲劳性能

牛建新,戴峰泽,裴智鹏,郑越洋,高惠明

(1. 托伦斯精密机械(上海)有限公司,上海 200120; 2. 江苏大学机械工程学院,江苏 镇江 212013; 3. 国家模具质量监督检验中心,江苏 昆山 215300)

在工业生产中,很多机械设备的零件以接触的方式进行作业,例如汽车、机床等机械以及交通运输业中用途广泛的齿轮、铁轨和滚动轴承等.这类零件的表面长期受交变压应力作用,发生疲劳破坏,这种疲劳称为接触疲劳[1-3].与普通轴承相比,工作过程中不锈钢轴承工作稳定,噪声小,耐腐蚀[4-6].目前不锈钢轴承的材料主要以440不锈钢、316不锈钢和304不锈钢为主[7].

残余压应力对改善接触疲劳寿命有重要作用.REGO等[8]的研究表明残余应力水平和接触疲劳寿命具有较强的相关性,残余拉应力会加剧疲劳裂纹的扩展,因此降低残余拉应力能够提高接触疲劳性能;文献[9-11]的研究表明喷丸可以在试样表层产生残余压应力,能降低接触运动中的残余拉应力值,提高疲劳性能.激光冲击强化(laser shock peening,LSP)技术是一种新型的表面改性技术,与喷丸类似,能在金属表面引入残余压应力,促使晶粒细化,提高金属材料表面的机械性能[12-13]、疲劳性能[14-15]和抗腐蚀性能[16].与机械喷丸相比,激光冲击能强化诱导幅值更大、深度更深的残余压应力层[17],且具有加工参数方便控制、灵活性较高等优点,已成为一种极具应用前景的表面强化方式.LUONG等[18]分别对喷丸和激光冲击强化后的7075-T 7451铝合金进行了高周疲劳试验,发现在中等应力水平和高应力水平下,激光冲击强化处理后的试样的疲劳表现性能均高于喷丸后的试样,这都显示了激光冲击强化相比传统喷丸的优越性.

316不锈钢属于奥氏体不锈钢,因添加了Mo元素,其耐蚀性和高温强度有较大的提高.文中以316不锈钢为研究对象,对其进行LSP试验,对冲击后的试样表面进行机械性能测试,并进行滚动接触疲劳试验,分析疲劳破坏原理.

1 激光冲击及试样表征

1.1 激光冲击试验

试验用316不锈钢的化学成分主要包括C,Si,Mn,P,S,Ni,Cr,Mo等,其相应的质量分数分别为0.080%,1.000%,2.000%,0.045%,0.030%,10.00%~18.00%,16.00%~18.00%,2.00%~3.00%.根据YB/T 5345—2006《金属材料滚动接触疲劳试验方法》中规定的标准,进行滚动接触疲劳试验时使用2个试样相对滚动,主要研究主试样.本次试验采用线接触,主试样主体部分直径为54 mm,试验区域圆面直径为60 mm,试验区域宽度为5 mm,陪试样外径为60 mm.

LSP强化方案设计如图1所示,其中图1a为整体方案简图,表示主试样主视图,黑色矩形为试验区域的圆弧面,宽度为5 mm,小写字母“a” “b”表示冲击区域,大写字母“A”表示未冲击区域,数字标志表示冲击区域的激光能量,每个主试样冲击4个区域,能量按顺序依次为3,4,5,6 J;图1b为冲击参数;图1c为主试样实物图,光斑直径为3 mm,冲击路径轴向搭接率为50%,切向搭接率为25%,冲击路径的移动方式按照图示的“S”型,光斑数量依次为4个和3个交替,共有5列,矩形区域长为3×4=12 mm,冲击区域为12 mm×5 mm的矩形,每块主试样上一共有4块这样的区域;图1d为主试样激光冲击之后的试样表面.

图1 激光冲击方案设计

1.2 机械性能测试

1.2.1 表面粗糙度测量

沿着试样冲击区域表面的切线方向取一条长约200 μm的直线路径,在该路径上大约每0.5 μm取1点测量其相对于基体的高度.表1为计算后不同能量激光冲击处理后试样的表面粗糙度参数,表中Rz为微观不平度十点高度,Ra为轮廓算术平均偏差,Ry为轮廓最大高度.可以看出,激光冲击能使316不锈钢试样表面粗糙增大,且激光能量越大,粗糙度也越大.

表1 不同激光能量处理的试样表面粗糙度性能参数Tab.1 Surface roughness parameters of specimen under different energy of LSP

1.2.2 显微硬度测试

图2为激光冲击后的试样和基体表面显微硬度HV的分布,其中横坐标P表示测量点序号.可以看出,LSP能够有效提高316不锈钢试样表面的显微硬度,显微硬度随激光能量的增大而增大.

图2 激光冲击后表面显微硬度

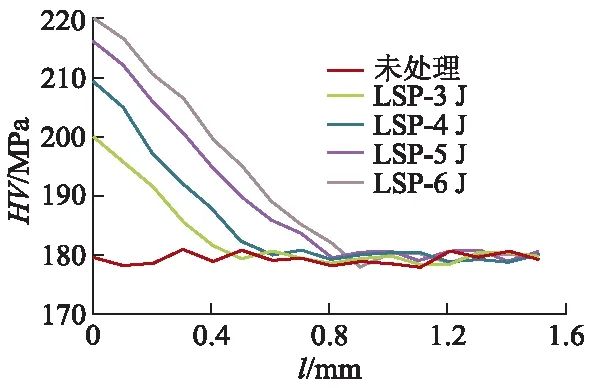

图3为316不锈钢试样沿深度方向的显微硬度分布,其中横坐标l为沿深度方向距离.可以看出:未受激光冲击的试样显微硬度HV在深度方向上基本保持一致,约为179.34 MPa;LSP试样的显微硬度在深度方向均呈梯度下降,随着深度的增大,显微硬度逐步减小,最终与基体一致.

图3 激光冲击后深度方向显微硬度图Fig.3 Surface micro-hardness along depth direction diagram after LSP

1.2.3 残余应力测试

在不同处理区域上随机选择6个测量点,分别沿切向和轴向测量残余应力σ,结果如表2所示,其中左侧为切向测量值,右侧为轴向测量值.可以看出:激光冲击前和冲击后的试样基体表面残余应力在切向和轴向方向的差值都很小;冲击前的试样基体表面残余应力值为正,表明试样原来表面为残余拉应力,而经过LSP后应力值为负,说明LSP使试样表面产生残余压应力.

表2 激光冲击后的残余应力测试

图4为根据表2绘制的激光冲击后的平均残余应力曲线,可以看出,激光冲击能量e为3~6 J时,残余压应力与激光能量基本成正比.

图4 激光冲击后的平均残余应力

2 接触疲劳试验

滚动接触疲劳试验机型号为MJP-40,试验条件为无润滑,滑差率5%,径向力加载,主试样转速为1 500 r/min.对7对试样设置不同的疲劳应力值,考虑研究金属材料S-N曲线在高应力时疲劳寿命区别较小,低应力时疲劳寿命区别较大的规律[19-20],将预设的疲劳应力偏向较低的应力,设置的加载力分别为1 500,1 300,1 200,1 150,1 100,1 065,1 045 N.待7对试样全部达到预设的疲劳状态后,记录滚动接触疲劳寿命.由于试验设置为加载压力值,绘制S-N曲线需要换算为相应应力值,可根据式(1)进行换算,换算结果如表3所示,表中N为循环次数.

表3 疲劳寿命测试试验结果

(1)

其中

(2)

式中:S为所需应力值;K为换算系数,取0.418;F为所施加的力;E为材料的杨氏模量.

为了掌握激光冲击引起的表面粗糙度变化对接触疲劳性能的影响,对另外相同的14个区域进行激光冲击,而采取的冲击方案与图1中的冲击方案有所不同:将激光能量全部改成5 J,同时增加4个冲击区域,共有8个冲击区域,均布在接触面的周围,冲击区域与冲击区域之间相隔较小,几乎将整个接触面包覆.将这14个区域分成2组,每组7个,其中一组7个试样进行抛光,然后2组试样再次进行滚动接触疲劳试验,试验条件一致,预设加速度传感器使2次试验达到相同程度疲劳破坏.表4为此次试验的结果,可以看出,有无抛光对接触疲劳寿命几乎没有影响.

根据表4中的结果,将其与表3中的疲劳寿命做差可得表5,表中ΔN为循环次数差,ε为增量百分率.可以看出,激光冲击强化对316不锈钢的滚动接触疲劳寿命所提升.

表5 激光冲击前后滚动接触疲劳寿命差值Tab.5 Difference of rolling contact fatigue life before and after LSP

将表5中的数据绘制成如图5所示的S-N曲线,图中蓝色虚线表示同一应力载荷下,激光冲击与未进行激光冲击的试样的接触疲劳寿命的差值,其长度越长,差值越大.

图5 试样激光冲击前后的S-N曲线对比Fig.5 Comparison of S-N curves between samples before and after LSP

由图5可以看出:激光冲击强化能够提高316不锈钢的滚动接触疲劳寿命,当接触应力值较小时,接触疲劳寿命增量越多,且增量随着应力值的减小而提高;激光冲击对滚动接触疲劳寿命的百分比随着接触应力值的减小而增大,即激光冲击处理对应力较小时的滚动接触疲劳寿命的增强作用最为显著.

3 结 论

对316不锈钢进行了激光冲击强化,测试了激光冲击后材料的机械性能和滚动接触疲劳试验,并对比了有无激光冲击处理下试样接触疲劳试验的S-N曲线,得到结论如下:

1) LSP使316不锈钢表面产生塑性变形,粗糙度随激光单脉冲能量的增大而变大.

2) LSP能够有效提高316不锈钢试样表面的显微硬度,单脉冲能量越大,显微硬度的提升量也越大,当激光能量为6 J时硬度提升了20%,激光能量为6 J时可产生最大的0.9 mm影响层.

3) LSP能有效提高316不锈钢的接触疲劳寿命,应力值较小时,接触疲劳寿命提升较为显著.