TP347不锈钢管道稳定化热处理再热裂纹初步研究

李雪梅

(中石化第四建设有限公司,天津 300270)

TP347管道具有很强的耐高温及耐腐蚀性能,广泛应用于石油化工行业渣油加氢、蜡油加氢、加氢裂化、芳烃等装置的高压管道。这些装置突出的特点是高温、高压,同时又处于有氢气、硫化氢、环烷酸(根据介质情况)及可能出现的连多硫酸等多重介质存在的苛刻操作工况。由于TP347含稳定化元素铌,其耐晶间腐蚀和耐连多硫酸晶间应力腐蚀性能良好,因此,为了应对以上腐蚀环境,上述装置的高温部位在国内外设计中均选用稳定化型奥氏体不锈钢TP347。为了防止奥氏体不锈钢TP347晶间出现贫铬现象,提高母材和焊接接头的耐腐蚀性能,降低焊接残余应力水平,一般都要对其进行稳定化热处理。但近年来,随着装置的大型化,厚壁TP347管道应用越来越多,最大厚度达88 mm。多个项目厚壁TP347管道稳定化热处理后,在热影响区、母材或焊缝出现了再热裂纹。为了解决此难题,保证装置的长期安全运行,为今后中石化厚壁奥氏体不锈钢TP347管道的现场施工提供技术依据,对TP347不锈钢管道稳定化热处理再热裂纹敏感性进行了相关研究。

1 案例调研分析

福建某项目渣油加氢处理装置中某同心大小头与90°弯头焊接完并经100%射线检测未发现裂纹缺陷,但在稳定化热处理之后,经检测在同心大小头侧热影响区发现裂纹缺陷,且肉眼可见,如图1 所示。经检测,除管件晶粒度略超标外,其他均满足设计要求。某石化公司渣油加氢装置大量厚壁TP347管道(φ427 mm×50 mm)焊后经射线检测未发现超标缺陷,但经稳定化热处理后却发现大量裂纹,见图2。上述稳定化热处理工艺为900 ℃×4 h,空冷,现场局部热处理。该公司外委进行了失效分析,试验结果显示:焊缝金属的常温冲击值很低,平均值在30 J左右,焊接接头的焊缝金属、熔合线和热影响区都不耐晶间腐蚀;焊缝柱状晶晶界均发现大量碳化物析出。

图1 热影响区裂纹外观

图2 焊缝裂纹外观

2 TP347焊接性分析

TP347属于18-8型铬镍奥氏体不锈钢,相当于我国的06Cr19Ni11Nb。其铬含量≥18%,镍含量≥8%,其标准化学成分见表1【1】。TP347具有优良的焊接性,但焊接时,同其他奥氏体不锈钢一样易出现晶间腐蚀、应力腐蚀开裂和焊接热裂纹,而同其他奥氏体不锈钢相比更容易出现焊接热裂纹和再热裂纹【2】。

表1 TP347及TP347H材质化学成分(质量百分比)

2.1 焊接热裂纹

奥氏体不锈钢的物理特性是热导率小、线膨胀系数大,因此在焊接的局部加热和冷却条件下,焊接接头部位的高温停留时间较长,焊缝金属及近缝区在高温时需承受较高的拉伸应力与拉伸应变,这是产生热裂纹的基本条件之一。奥氏体不锈钢母材中的一些杂质元素及合金元素,如硫、磷、锡、锑、硼、铌,易于在晶间形成低熔点的液态膜,因此易产生焊接凝固裂纹。当上述杂质元素的含量较高时,还易产生近缝区的液化裂纹。工艺上为了避免热裂纹的产生需做好焊前清理工作,焊接时应选用小的热输入,并严格控制道间温度。

2.2 再热裂纹

再热裂纹是焊后对焊接接头再次加热时产生的开裂现象,是由于再结晶导致晶界韧性陡降,在焊接残余应力发生应力松弛时引起应变超过晶界金属变形能力而导致的开裂。一般只有用铬、钼、钒、钛、铌元素等沉淀强化的珠光体耐热钢、低合金高强钢及不锈钢等才容易产生再热裂纹。产生再热裂纹必须具备下列条件:1)焊件壁厚和残余应力较大;2)经过敏感温度热过程;3)在敏化温度区间停留较长时间;4)存在敏感性组织,即粗大晶粒组织。因此避免再热裂纹需从减少焊接残余应力、减少高温停留时间、避免粗大晶粒的产生等处着手。

3 TP347再热裂纹试验研究方案

1)经过以上典型案例调研,初步得出奥氏体不锈钢TP347稳定化热处理后再热裂纹的产生与焊材、焊接过程控制、稳定化热处理有关;通过 TP347焊接性分析得出,再热裂纹与残余应力、高温停留时间、敏感组织有关。

2)因此试验方案主要对采用不同焊接方法、不同热处理工艺、不同焊接工艺参数焊接的TP347焊接接头进行比对研究,通过残余应力、四点弯曲试验、晶间腐蚀试验、金相检测、力学性能等的比对试验,进一步研究分析TP347再热裂纹产生的关联因素。

4 试验用试件制备

1)试验用管材TP347规格为φ457 mm×45.24 mm,其中试件DWH-W及RMC-1采用的管材规格为φ323.8 mm×33.32 mm。交货状态为固溶+稳定化处理+酸洗钝化。管材的化学成分、力学性能均满足标准要求。晶粒度要求为≥5.0级,实际复测值为7.0级,屈服强度复测值为332 MPa,抗拉强度复测值为617 MPa。

2)焊材选用:焊丝ER347,规格为φ2.4 mm;焊条E347-15,规格为φ3.2 mm;埋弧焊焊材F347-H0Cr20Ni10Nb,规格为1.6 mm。

3)手工焊试件采用手工氩弧焊打底,焊条电弧焊填充盖面;自动焊试件采用手工氩弧焊打底,埋弧焊填充盖面。试件具体的焊接工艺及热处理工艺见表2。

表2 试件焊接方法、焊接工艺及热处理工艺参数

5 试验结果

5.1 残余应力检测

1)应力大小是TP347再热裂纹产生的必要因素。通过残余应力检测获取不同焊接方法、焊接工艺、热处理工艺条件下残余应力大小,间接考察这些条件对再热裂纹的影响。残余应力检测和计算方法依据GB/T 31310—2014《金属材料 残余应力测定 钻孔应变法》的B方法进行,采用低速钻盲孔法测量材料近表面的残余应力。残余应力检测结果试验结果如图3~图5所示。

图3 手工焊试样不同热处理状态下残余应力分布

图4 埋弧自动焊试样不同热处理工艺状态下残余应力分布曲线

图5 未做热处理的试样残余应力对比

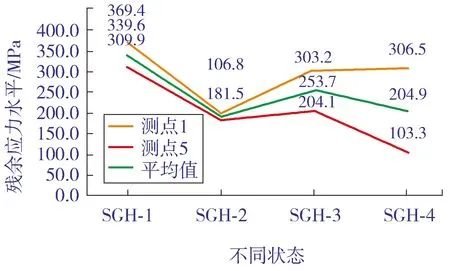

2)对4个采用手工氩弧焊打底、焊条电弧焊填充盖面焊件进行残余应力检测分析。从图3可以看出,不做热处理(试件SGH-1)、规范热处理 (试件SGH-2)、有内外壁温差热处理 (试件SGH-3)、道间温度超标(试件SGH-4)4种情况下的残余应力值中,SGH-2(规范热处理)残余应力值较小,且一致性极好,应该是最佳热处理工艺。

3)对4个GTAW+SAW焊件进行残余应力检测分析。从图4中不做热处理(试件MHH-3)、道间温度超标(试件MHH-4)、有温差热处理(试件MHH-5)、规范热处理(试件MHH-6)4种情况的残余应力值可以清楚地看到,经过稳定化热处理的试件残余应力值都较小。

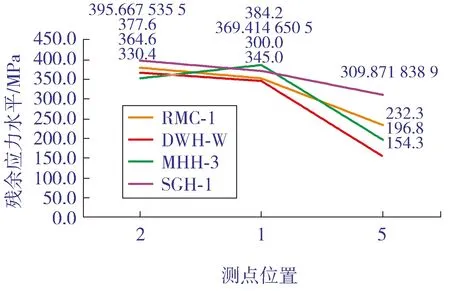

4)对焊后未做热处理的几个试件进行比对。从图5可以看出:自动焊与手工焊相比,自动焊焊缝及热影响区残余应力相对较小,焊趾部位残余应力相差不大;将手工焊试件SGH-1与埋弧焊试件MHH-3相比较发现,试样厚度对焊后应力状态有较大影响;较薄DWH-W残余应力相对较小。

5.2 四点弯曲试验

四点弯曲试验重点考察壁厚较薄的情况下TP347再热裂纹敏感性。根据再热裂纹敏感性影响因素,将未做热处理试件加工成一定规格的试片,在四点弯曲支架上进行弯曲(见图6和图7),然后进行不同条件的稳定化热处理,考察不同焊接工艺、保温时间等对再热裂纹敏感性的影响。样坯切割而成的试片,经整体910 ℃稳定化热处理,即使外加应力已经超过其屈服强度,产生了明显的塑形变形,也均未发现再热裂纹形成。说明当试样壁厚较薄时,TP347再热裂纹敏感性并不高。分析其主要原因是,此时的稳定化热处理过程不会产生较大的温差应力,不存在应力叠加。该试验也从侧面反映了产生再热开裂的TP347厚壁管道稳定化热处理过程中产生的温差应力与焊接残余应力叠加后远远超过了材料的屈服极限。

图6 试片安装示意

图7 进行稳定化热处理后的试片

5.3 晶间腐蚀试验

晶间腐蚀试验的目的在于考察焊后稳定化热处理对耐晶间腐蚀的改善作用,判断进行稳定化热处理的必要性。对不同热处理保温时间的焊接试件进行耐晶间腐蚀试验。在所有试件中,只有未进行稳定化热处理的试件产生开裂,进行了稳定化热处理的试件则没有发现裂纹,可见稳定化热处理对焊缝的脆化有一定的消除作用。

5.4 拉伸试验

拉伸力学性能测试的目的是测试不同焊接工艺及热处理试样的拉伸力学性能、对比焊接工艺的优劣及确认热处理影响。对比拉伸力学性能及拉伸件宏观形貌可以发现:自动焊试样拉伸性能明显优于手工焊试样;自动焊试样均未发生脆性断裂;而手工焊试样中,均有脆性断裂发生,且道间温度严重超标试件SGH-4的抗拉强度仅有197 MPa,并伴有断口之外的裂纹。

对比手工焊试件断口宏观形貌及微观形貌发现:道间温度超标的试件(经过稳定化热处理)断口未发现韧窝,为解理断口,断裂发生在焊缝金属竖条状晶相区,并伴有微裂纹,见图8;道间温度未超标(经过稳定化热处理)试件为准解理断口,见图9。由上述信息推断,道间温度超标的试件抗拉强度的降低主要是因为试样焊缝本身就存在缺陷(甚至微裂纹)所致,亦从侧面反映出相较于自动焊,手工焊道间温度超标试件性能较差,容易产生微裂纹。

图8 道间温度超标试件断口微观形貌

图9 道间温度未超标断口微观形貌

5.5 金相检验

进行金相测试目的是从微观形貌着手分析焊接质量、热处理及焊材对焊缝组织的影响。对比不同稳定化热处理恒温时间的焊缝金相组织可以发现,稳定化热处理对焊缝铁素体有一定的消除作用,使其由原来的连续网状变为孤岛状。对比稳定化热处理时间2、4和6 h的焊缝金相组织发现,差异性特征并不明显(也有可能是因为随着铁素体的转化,有其他析出相析出,造成视觉上差距不大)。不同热处理时间的焊缝组织对比见图10~图13。对比不同稳定化热处理恒温时间的焊缝热影响区金相组织可以发现,稳定化热处理对热影响区析出物有一定的消除作用,并且热处理时间越长,消除作用越明显。

图10 未进行稳定化热处理的焊缝组织

图11 稳定化热处理2 h的焊缝组织

图12 稳定化热处理4 h的焊缝组织

图13 稳定化热处理6 h的焊缝组织

6 初步研究的结论

1)手工焊相比自动焊较难控制焊接质量,容易形成焊接脆性;道间温度超标的手工焊试样再热开裂敏感性较高。因此焊接质量是影响再热开裂的关键因素,需要规范焊接工艺,控制焊接质量,才能有效减少再热裂纹的发生。

2)壁厚较薄时,再热开裂敏感性并不明显;壁厚越厚越容易产生再热裂纹,一方面因为壁厚增大造成熔池大,冷却时产生的焊接残余应力大、热影响区大,另一方面稳定化热处理时容易形成较大的温差应力。

3)稳定化热处理有利于减少焊缝的脆性、热影响区析出物,改善焊缝及热影响区金相组织。

7 预防TP347管道稳定化热处理后开裂的几点建议

根据典型案例调研及此次试验结果可知,为防止TP347管道稳定化热处理再热裂纹产生,需从材料、焊接方法、规范的焊接工艺(线能量、道间温度)、热处理工艺控制等方面进行重点防控。

1)应严格控制管材晶粒度,防止焊接后产生细小裂纹。要求管材晶粒度为5级或更细,交货状态为固溶+稳定化处理(+酸洗钝化)。管材质量证明文件应注明晶粒度等级,现场应按批进行抽样复检,尤其对管件更应严格控制。

2)对于超厚管的焊接,为了控制线能量,建议选用直径为φ3.2 mm的细焊条,埋弧焊焊丝则选用直径为φ1.2 mm和φ1.6 mm的细焊丝。

3)从试验结果及工程实际来看,采用手工氩弧焊打底、埋弧自动焊填充盖面的组合方法能较好控制焊接质量,避免稳定化热处理产生裂纹。因此选择焊接方法时,建议加大管道的预制深度,采用自动焊焊接方法。

4)控制线能量、道间温度是防止稳定化热处理后产生再热裂纹的关键措施之一。焊接工艺参数应严格按照规定进行,采用多层多道、小线能量焊接;厚度≤20 mm的薄壁管道,道间温度应≤150 ℃;厚度在20~40 mm之间的厚壁管道,道间温度应≤100 ℃;对于厚度≥40 mm的大厚壁管道,道间温度建议取≤80 ℃。

8 结语

通过以上初步研究可以看出:稳定化热处理可以改善TP347焊缝及热影响区性能;壁厚较薄时,再热裂纹敏感性不强,但随着壁厚增加,再热裂纹敏感性增强;对于厚壁管道,焊接后进行稳定化热处理应采取避免开裂的措施。天津炼油升级改造项目260万t/a渣油加氢装置,根据此研究成果,从管材晶粒度、焊接材料选用、焊接工艺、热处理工艺等方面进行了严格控制,最终TP347管道稳定化热处理后,焊缝合格率为100%,无任何裂纹产生。