不同氧化条件下柴油机油的氧化降解研究*

郭灵燕 郭圣刚 苏国庆 陈云龙 秦顺顺 李维民 王晓波

(1.内燃机可靠性国家重点实验室 山东潍坊 261205;2.潍柴动力股份有限公司 山东潍坊 261205;3.中国人民解放军92783部队 山东青岛 266102;4.中国科学院兰州化学物理研究所固体润滑国家重点实验室 甘肃兰州 730000)

柴油机油被称为柴油机的“血液”,是柴油机稳定运行的重要保障。研究发现,氧化是造成柴油机油润滑性能下降和发生失效降解的最主要原因之一[1-5]。一般认为,发动机油在高温下会氧化生成过氧化物、羧酸、酮等化合物,并进一步缩合形成非油溶性聚合物,导致发动机油运动黏度升高,最终产生沉积物、漆膜等,同时生成的有机酸还可引起发动机部件的腐蚀磨损,从而降低发动机的使用寿命[6]。研究表明,机油的氧化过程可造成功能添加剂的快速消耗以及基础油的降解,是造成机油抗氧剂与清净剂消耗的主要原因[3,7-9],也是机油失效最重要的原因之一。因此,近些年,国内外学者针对柴油机油的氧化降解方面开展了大量的研究工作[10-15],例如氧化沉积物研究(成焦板试验法、热管氧化试验法和TEOST试验法),氧化黏度增长研究(薄层氧化试验法、ERCOT试验法),氧化诱导期研究(COMT动态氧化试验法、PDSC压力差示扫描量热法)。上述研究主要侧重于单一的氧化实验条件对柴油机油性能的影响规律研究,对于不同的氧化条件如温度、时间、催化剂等关键因素对油品性能的影响规律研究不足。

为研究氧化温度、时间以及金属催化氧化等因素对柴油机油氧化的影响,本文作者采用烘箱及氧化测试仪对柴油机油样品进行氧化处理,并对试验前后柴油机油的理化性能和摩擦学性能进行分析,对比研究了不同氧化条件对柴油机油的氧化过程及性能的影响规律。

1 试验部分

1.1 试验油样

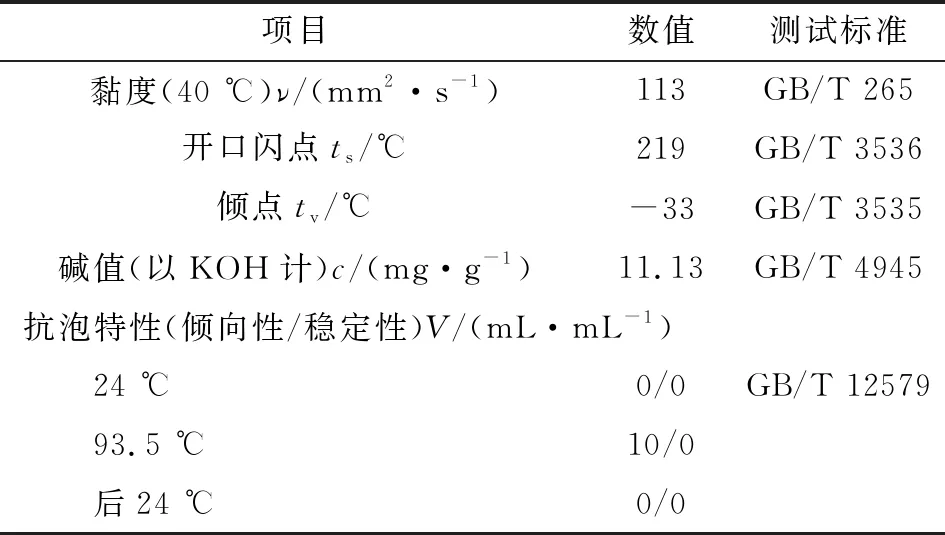

试验用柴油机油为天津SK公司生产的CK-4 15W40柴油机油,实测其基本理化性能如表1所示。

表1 CK-4 15W40柴油机油理化性能指标

1.2 氧化试验

高温烘箱氧化试验:使用250 mL的烧杯量取200 g柴油机油,恒温烘箱达到设定的温度后,将油样放进烘箱进行模拟氧化。试验分为2组:一组固定氧化温度为160 ℃,设定氧化时间分别为24、48、72、96 h;一组固定氧化时间为72 h,设定温度分别为120、140、180 ℃。

催化氧化试验:将套有铜线圈和铁线圈(规格为(225±5) mm,GB/T 12581)的玻璃套管放入装有300 mL柴油机油的样品管中,采用极压润滑油氧化特性试验仪进行氧化试验。第一次试验设定温度为150 ℃,通入潮湿的氧气,设定流量为30 mL/min,每48 h取出一个油样,共取4个油样;第二次试验的试验条件不变,而取样间隔延长至1周(168 h),共取4个油样;同时以新油为参比油样,共获得9个样品。

1.3 理化性能测试方法

根据GB/T 265标准测定样品的40 ℃运动黏度。采用GB/T 4945标准(颜色指示剂法)测定油样的酸值和碱值。利用罗维硼(Lovibond)950 I型色度仪测试油样的色度。

1.4 抗氧化性能测试仪器及条件

选用德国耐驰公司生产的加压差示扫描量热仪(PDSC),通过程序升温法测试油样的起始氧化温度。程序升温法是将样品按照设定的程序进行加热,通入一定压力的高纯氧气,保持在规定的压力下直至氧化放热反应发生,最后测定外推拐点温度,以此作为润滑油在规定试验条件下的起始氧化温度(tOOT)。PDSC测试条件:升温速率10 ℃/min,氧气压力3.5 MPa,氧气流速100 mL/min,样品皿为φ6 mm开口铝皿,样品用量(3.0±0.2)mg。

1.5 摩擦学性能评价

依据标准SH/T 0189,采用厦门天机自动化有限公司生产的MS-10A 四球试验机对油品的摩擦学性能进行评价。试验的钢球规格为GCr15 标准钢球,硬度为59~61HRC,直径为 12.7 mm。试验前先用石油醚进行超声波清洗两遍以除去钢球表面的防护油脂,试验后使用光学显微镜测定钢球的磨斑直径(WSD)。摩擦测试试验条件:载荷392 N;温度75 ℃;转速1 450 r/min;时间60 min。

2 结果与讨论

2.1 氧化试验对柴油机润滑油运动黏度的影响

运动黏度是柴油机润滑油润滑性能的关键指标之一,油品黏度的快速升高或下降都会对内燃机的运转产生负面影响。油品氧化变质会引起油品运动黏度的升高,油品黏度升高过快会增加机器运转阻力,导致能耗增加及设备过热;燃油稀释及高剪切工况会导致油品运动黏度的降低,运动黏度的大幅降低会引起活塞和缸套之间油膜厚度变薄及油压过低,导致发动机运转无力和加大磨损[9]。

图1给出了烘箱氧化试验下油品运动黏度(40 ℃)随氧化时间、氧化温度的变化趋势。由图1(a)可知,当试验温度为160 ℃时,油品运动黏度随着氧化时间的延长呈现出增长的趋势;当氧化时间达到96 h后,油品的运动黏度为114.6 mm2/s,较新油的运动黏度(108.7 mm2/s)增加5.47 %(<±20%)。由图1(b)可知,当试验时间为72 h时,油品运动黏度随着试验温度的升高呈现出增长的趋势;当试验温度达到180 ℃时,油品氧化后的黏度为115 mm2/s,较新油运动黏度增长率约为5.8 %。上述试验结果表明,该柴油机油(CK-4 15W40)在高温烘箱氧化试验过程中表现出较好的黏度保持性,单纯试验温度的提升及试验时间的延长都没有引起该油品发生明显的氧化反应。

图1 烘箱氧化试验下氧化时间和氧化温度对油品运动黏度的影响

由图2中的运动黏度变化趋势可知,在氧气氛围及金属铜和铁存在的条件下,油品的黏度整体上呈现出先降低(0~168 h)后升高(168~672 h)的趋势。分析原因为在含氧及金属催化条件下,油品中大分子物质(长碳链烷烃、分散剂等)发生催化裂解反应,大量的长碳链分子转化为短链分子,导致油品体系分子间的内摩擦力减弱,宏观表现为油品黏度的降低[3];随着裂解反应的进行,油品中大量短链分子在氧气及金属催化剂作用下会进一步发生聚合反应,生成胶质等一系列的大分子不溶物,表现出黏度的增大[6]。与烘箱氧化相比,催化氧化条件下油品的运动黏度增幅更大,说明氧化程度更深。值得注意的是,氧化时间由504 h增加到672 h的过程中油品的运动黏度出现下降的趋势,分析原因为:随着氧化时间的不断延长,油品内的部分氧化产物逐渐沉积到底部,使得可流动部分油品的运动黏度表现为一定程度的下降。

图2 铜丝和铁丝催化条件下油品运动黏度随氧化时间的变化

2.2 氧化试验对柴油机润滑油酸值和碱值的影响

柴油机油酸值的变化可用于检测油品中某些功能添加剂的消耗情况,也是反映油品抗氧化性能的指标之一。油品的氧化衰变过程会产生较多的酸性物质,使油品的酸值升高。

通过对比表2和表3中油品氧化后酸值的变化可知,油品的酸值均随着氧化试验时间的延长以及氧化温度的升高而呈现出增加的趋势。在烘箱氧化试验中,氧化试验前油品的酸值为0.61 mg/g(以KOH计,下同),在160oC氧化96 h后油品的酸值为1.16 mg/g,酸值增幅为90%;在通氧气及存在铜和铁的条件下,油品在150 ℃氧化96 h后酸值由0.61 mg/g升高至5.48 mg/g,增幅达798%,说明氧气和金属的存在起到催化加速油品氧化衰变的作用;当试验进行至504 h时,油品的酸值达到21.37 mg/g,且油品酸值不再随着试验时间的延长而增加,说明油品已被彻底氧化。氧化试验中油品酸值的增加趋势与黏度的增加趋势呈现出高度的对应性,柴油机油的色度同样随氧化试验时间的延长而增大。

表2 烘箱氧化试验后样品酸值和碱值

表3 铜丝和铁丝催化条件下油样氧化后酸值和碱值

柴油机油的碱值一般为油品中的清净剂提供,是衡量油品清净性能的重要指标。油品中的清净剂可以中和油品在使用过程中产生的酸性氧化衰变产物,减少活塞沉积物的生成[7]。柴油机油(CK-4 15W40)的碱值为11.13 mg/g(以KOH计),说明该油品中和酸性物质的能力较强,具有良好的清净性能。由表2和表3中的数据可知,氧化试验中油品碱值随着油品酸值的升高而不断降低,反映出油品中清净剂随着油品的氧化衰变而不断被消耗。总体而言,恒温箱试验油样的氧化程度仍处于氧化的初始阶段,氧化水平较低;而含氧气、水及金属存在的条件会加速油品的氧化衰变。

2.3 氧化性能变化

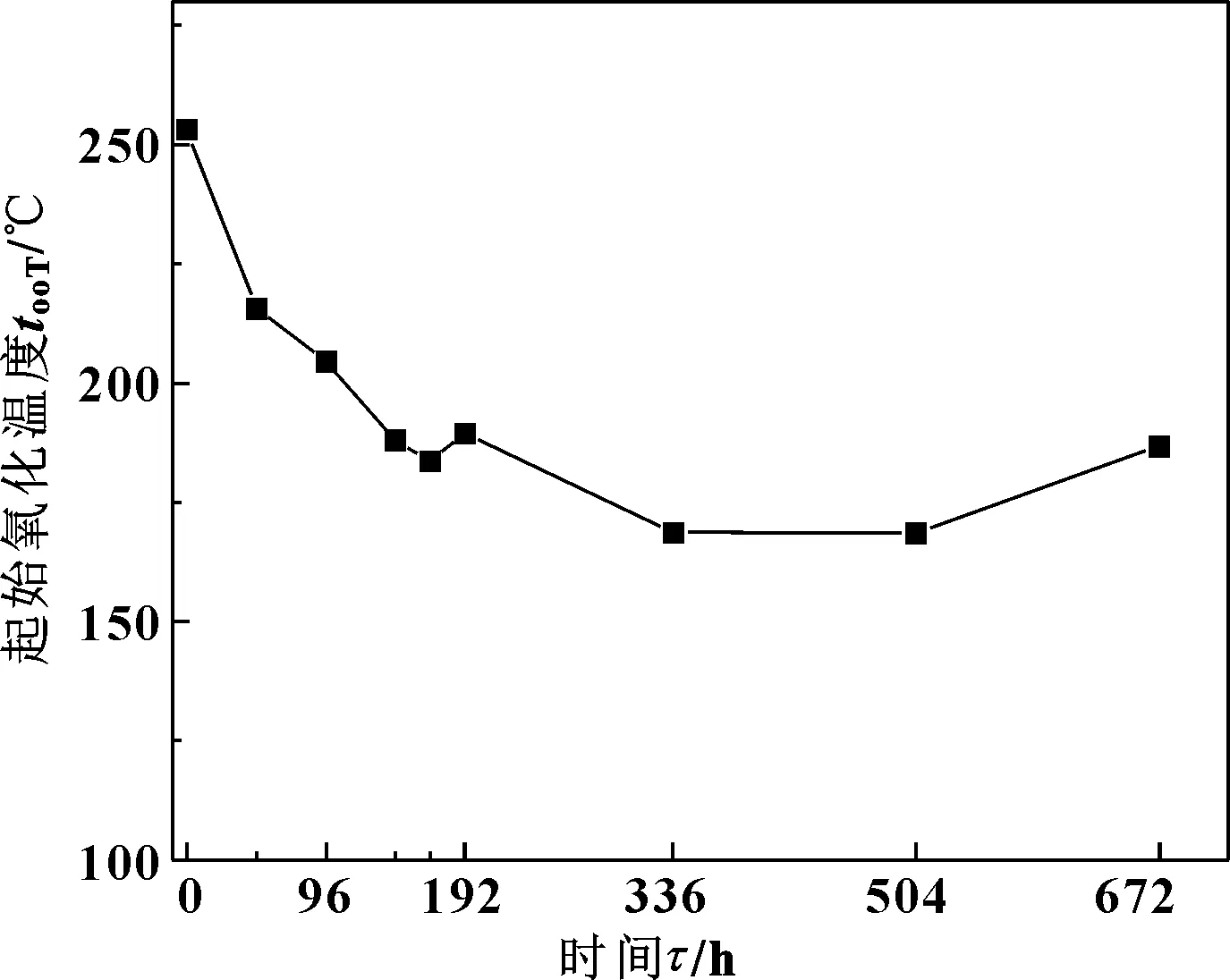

采用PDSC对柴油机油在不同试验阶段的起始氧化温度(tOOT)进行考察,tOOT越高说明油品抗氧化能力就越好。由图3中的结果可知,在烘箱氧化试验中油品的tOOT随着试验时间的延长以及试验温度的升高均总体呈现出一个下降的趋势。新油的tOOT=253.1 ℃,油品在160 ℃氧化48 h后tOOT=237.7 ℃,随后油品的tOOT不再随着氧化时间的延长而明显降低;当氧化试验时间达到72 h,tOOT=236.9 ℃。当氧化时间固定为72 h,当试验温度为120 ℃时,油品tOOT=250.9 ℃;当试验温度升至160 ℃时,油品的tOOT进一步下降至236.9 ℃,随后油品的tOOT不再随着试验温度的升高而明显降低。烘箱氧化试验结果表明,在没有金属催化剂存在条件下,柴油机油的氧化过程较为缓慢,在经历了初始的抗氧化添加剂的快速消耗后会达到一个平衡期,这也表明烘箱氧化试验后发动机油的氧化程度较浅[16-17]。

图3 高温烘箱氧化油样起始氧化温度变化曲线

图4给出了催化氧化条件下柴油机油起始氧化温度的变化。

图4 催化氧化油样起始氧化温度变化曲线

从图中可以看出,在336 h之前柴油机油的tOOT随氧化试验时间的延长呈现出快速下降趋势,从新油的253.1 ℃迅速降低至168.7 ℃,下降幅度较高温烘箱氧化试验更显著,336~672 h的氧化下tOOT并未发生明显的变化,表明在金属催化氧化条件下,前336 h的氧化已经将发动机油中的抗氧化添加剂消耗殆尽,336 h试验后油泥的大量产生也印证了这一结论。

2.4 摩擦学性能分析

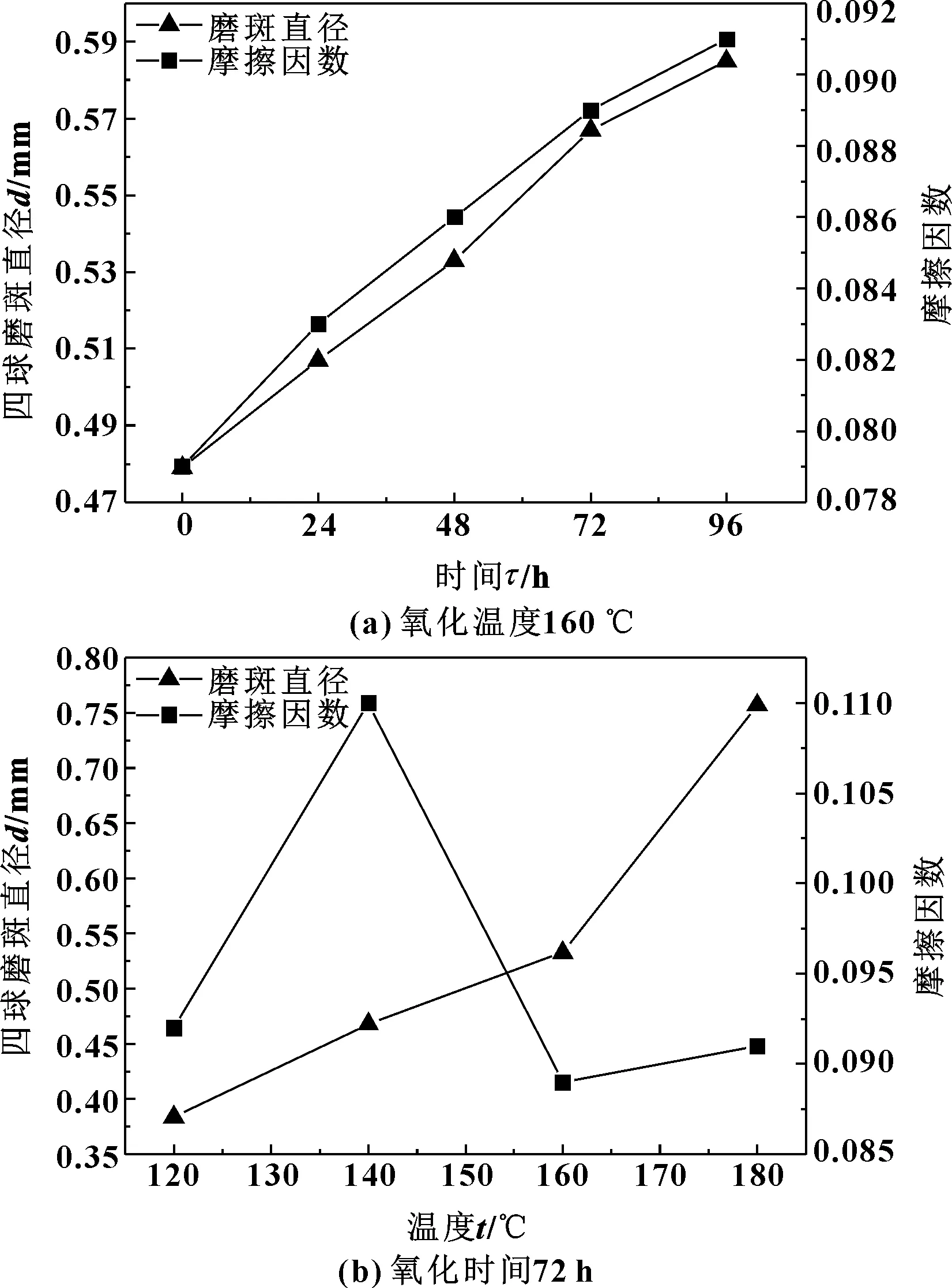

图5所示为恒温箱氧化油样四球磨斑直径和平均摩擦因数,其中新油的磨斑直径为0.479 mm,摩擦因数为0.079。在恒温160 ℃氧化试验过程中,柴油机油的摩擦因数与磨斑直径均随氧化时间的延长而增大,表明在该试验条件下油品的摩擦学性能随时间增加而逐渐劣化。在变温试验中,磨斑直径也是随着温度的升高而逐渐增大,从基础油的0.479 mm逐渐增大到180 ℃的0.781 mm;而与磨斑直径不同,变温试验中油品的摩擦因数规律不明显,但均高于基础油的摩擦因数。可见,不同氧化条件下试验后油品的摩擦学性能均出现了不同程度的劣化,表现为磨斑直径的增大以及摩擦因数的上升。这可能是由于高温条件导致油品中的抗磨添加剂(ZDDP类)以及摩擦改进剂被氧化分解生成一些活性有机小分子化合物,使得原有的减摩、抗磨损功能受到破坏进而导致摩擦学性能下降。整体来看,除180 ℃、72 h的摩擦学性能变化较大外,其他样品氧化程度较低,CK-4 15W40型柴油机油仍然具有良好的减摩抗磨性能。

图5 烘箱氧化油样四球磨斑直径和平均摩擦因数

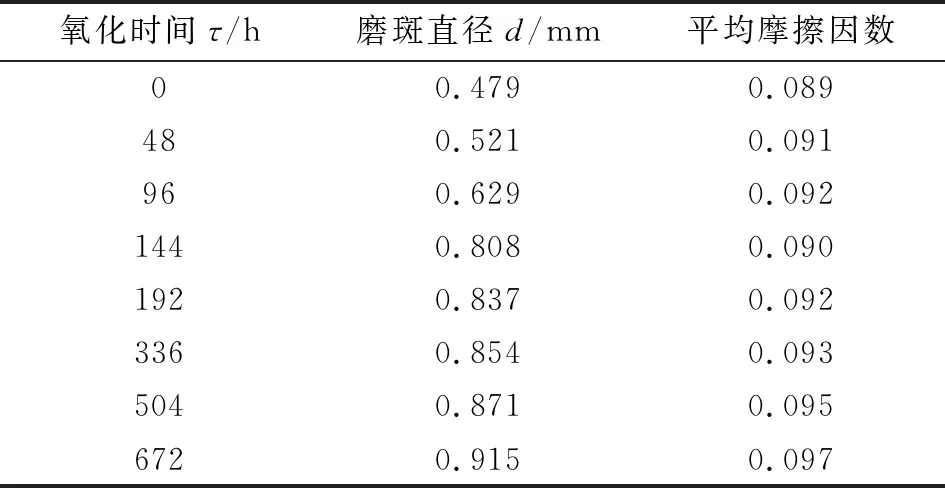

表4给出了恒温150 ℃及催化氧化条件下不同试验时间下的磨斑直径以及平均摩擦因数。可以看出,柴油机油的磨斑直径随氧化时间呈现增大的趋势,表明催化氧化过程会导致柴油机油的抗磨损性能的劣化;而摩擦因数的变化则无明显的规律性,可能是由于深度氧化后生成的复杂摩擦降解产物所致[18]。可见催化氧化不仅会对发动机油的理化性能及氧化性能造成影响,也会加快抗磨添加剂的消耗以及摩擦学性能的变化。

表4 催化氧化条件下柴油机油四球磨斑直径和平均摩擦因数(150 ℃)

3 结论

(1)高温烘箱试验后发动机油的理化性能、抗氧化性能以及摩擦学性能会有一定程度的劣化,但变化幅度不大,发动机油的氧化程度仍处于较低水平。

(2)铜、铁等金属催化剂的加入大大加快了柴油机油的氧化速率,在催化条件下氧化初期,柴油机油更容易发生裂解反应,黏度下降;随着氧化程度的加深,油样开始发生聚合反应,生成大分子化合物,黏度呈现出明显的上升趋势,并伴随大量结焦及不溶物的产生。

(3)催化氧化后油品的劣化导致其摩擦学性能出现明显的下降,这主要是由于催化氧化过程中抗磨损添加剂的消耗以及基础油降解进而导致摩擦学性能的劣化。

——纪念摩擦学创始人乔斯特博士诞生100周年