不同铜含量浸金属碳滑板的载流摩擦磨损性能*

许 岩 陈光雄 钟传枝 杨普淼

(西南交通大学摩擦学研究所 四川成都 610031)

随着轨道交通事业的快速发展,人们的出行与铁路的紧密性不断增加,列车能否安全运行直接关系到乘客的人身安全。其中,作为列车安全运行重要部分之一的弓网系统也逐渐成为学者们重点关注的对象。因此,对电力机车弓网系统中载流摩擦磨损行为的研究也日益增多[1-3]。载流摩擦是指在加载电流情况下的一种特殊摩擦学问题,具有温度高、速度快、载荷大等一系列特点[4]。弓网系统作为电力机车运行导电部分的核心环节,一直以来也成为制约电气化铁路发展的重要因素。国内城市轨道交通的供电系统是一种刚性接触网系统,其摩擦副为刚性接触网和受电弓碳滑板,在列车运行的过程中,由于轮轨运行的不稳定性,受电弓碳滑板与接触网之间分离会产生离线电弧。电弧的出现,会导致弓网间的磨损异常,这样会大幅度降低列车的运行性能,甚至发生安全事故。

国内外有很多学者研究了载荷、电压、电流、环境、振动加速度、电弧能量等对磨损性能的影响。胡道春等[5]利用销-盘式高速载流摩擦磨损试验机研究了电弧能量对浸金属碳滑板材料载流摩擦磨损特性的影响;CHEN等[6]在自制实验台上进行了不锈钢与浸铜金属碳在电流作用下的摩擦磨损实验,发现随着电流的增加,浸铜金属碳滑板的摩擦因数减小,磨损量增大;ZHAO等[7]利用载流摩擦试验机研究了碳石墨材料/钢在有无电流时高速滑动下的摩擦磨损性能,在有电流和无电流高速滑动过程中,碳石墨材料表现出不同的摩擦磨损性能。

HU等[8]研究了2种不同的接触线(铜银合金接触线和纯铜接触线)在载流条件下分别与铝基材料、铜基材料和纯碳材料对磨的磨损情况。丁涛等人[9]研究了浸金属碳滑板和纯碳滑板分别与不锈钢和纯铜接触线对磨时的摩擦特性,表明浸铜金属碳滑板在与纯铜接触线匹配时会出现黏着磨损,从而使得磨损量增加。但目前尚未发现铜的含量对浸铜金属滑板载流摩擦磨损性能影响的相关研究报道。为研究不同铜元素含量的浸金属碳滑块的磨损性能,本文作者在环-块式高速摩擦磨损试验台上进行了试验,并且比较了不同电流情况下材料磨损表面形貌的变化。

1 试验部分

1.1 试验设备

试验采用一种环-块试验机,主要构件为底座、旋转盘、主电机、滑板升降台、交/直流供电装置等,结构简图如图1(a)所示。在试验过程中可以对转盘的运行速度进行调节,速度范围为0~400 km/h。转盘上安装有Cu-Ag合金接触线。伺服电机带动滑块做有规律的往复运动,往复机构的运行频率为0.2~3 Hz,且频率连续可调。试验选择的往复频率为0.25 Hz。在载荷加载系统中,通过增减砝码来调节滑块的法向压力,该法向压力即为滑板与接触线之间的接触力。利用电流供电装置提供0~600 A的有效电流。

利用精度为0.001 g的电子天平对浸金属碳滑板质量进行称量,求得每次试验下的磨耗量。通过红外测温仪对碳滑块的温度进行测量,在接触副运行相对稳定阶段测得碳滑板温度平均值。

1.2 试验材料和参数

试验所涉及到的碳滑板样品均是来自地铁服役中的弓网系统的碳滑板,其材料均为浸金属材料。试验采用的不同成分的浸金属碳滑板一共有3种,文中分别将其命名为材料A、材料B、材料C,并根据试验要求将滑块加工成120 mm×34 mm×25 mm的长方体形状。材料成分具体参数如表1所示。

表1 滑板和接触线的化学成分

试验前用砂纸对样品接触面进行打磨,改善材料表面粗糙度,使材料表面粗糙度约为Ra=6.4 μm。试验参数如表2所示。

表2 试验参数

2 试验结果与分析

2.1 不同电流工况下滑板的磨耗量

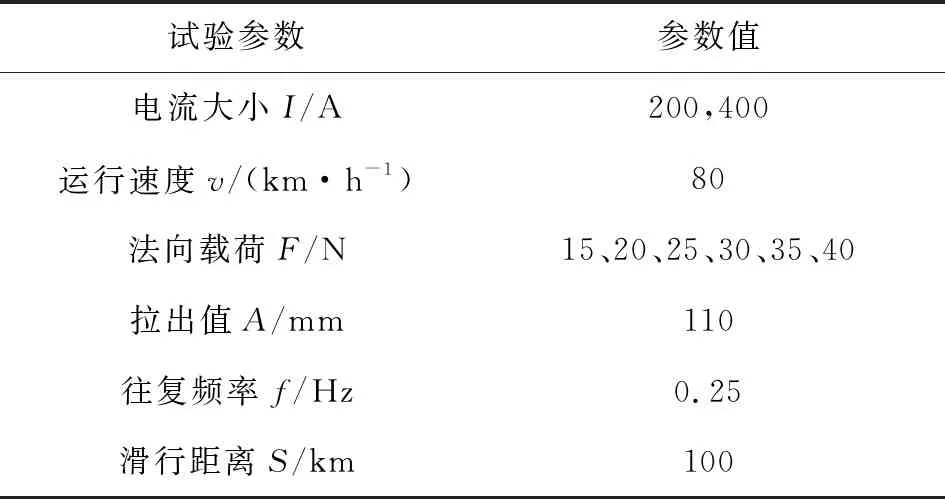

图2(a)、(b)、(c)所示分别是3种不同材料在不同电流通过工况下的磨耗量随载荷的变化关系。可知,在法向载荷小于40 N的情况下,3种滑块的磨耗量随着载荷的增加而呈现减小趋势;当加载电流从200 A变为400 A时,不同材料的整体磨耗量均上升,说明电流对滑板的磨损有着较大的影响。这是因为在大电流情况下,产生的焦耳热、电弧热会增加,导致整个接触副的温度会出现一个大幅度的上升,高温加剧了材料表面的损伤。在滑动电接触过程中,弓网系统的振动会引发受电弓离线,导致滑板与接触线接触不良,进而产生电弧[10];而电弧所带来的电弧烧蚀是影响磨损率的主要因素,强烈的电弧放电会导致摩擦副表面产生高达几千度的瞬间闪温[11-12],导致弓网的电弧烧蚀。而在一定范围内增加法向载荷,可以抑制振动,减少整个过程中的离线频率,可以有效地减少电弧放电,从而减少材料的磨耗。

从图2中还可以看出,随着法向接触力的逐渐增大,磨损曲线的斜率逐渐减小,说明在一定范围内,法向载荷对磨损率的影响随载荷的增大而趋于减小。另外,随着法向载荷的增大,同种材料在不同电流情况下的磨损差值趋于减小。这是因为增大载荷以后,接触副发生离线率的频率降低,电弧放电减少,电弧烧蚀所带来的磨损就会极大地减少;而弓网磨耗主要是由电弧烧蚀、磨粒磨损和表面氧化剥落所引起的,其中电弧烧蚀对整个磨耗的影响最大[8],由于电弧所带来的磨损小,在较大载荷下的磨耗差值更多体现在机械磨损和表面氧化磨损上,因而磨损相差不大。

图2 不同电流下3种材料的磨耗量随法向载荷的变化

通过比较图2中在电流I=200 A时3种材料的磨损情况,可以看出,3种材料的磨耗量虽均随着法向载荷增加呈现减小的趋势,但磨耗情况却有所不同,其中材料C的磨耗量整体上比材料A和B要大。从表1可以看出,材料C中铜元素含量较大,含碳量相对较少。而试验采用的接触线为铜银合金接触线,其主要成分也为铜。在电滑动磨损过程中,电弧烧蚀和氧化磨损是同时存在的,相同材料在载流磨损过程中极易发生材料的黏着,使得2种接触时的摩擦因数增加,导致更多的机械磨损与化学磨损。另外,由于电弧热、焦耳热、摩擦热引起的高温氧化也会进一步促使表面氧化物的形成和脱落[9]。

同样,通过对比图2中在电流I=400 A时3种不同材料的磨损情况,可以得知3种材料仍然符合小电流(I=200 A)情况下的规律,即随着法向载荷的增加,磨耗量出现了逐渐减少的趋势。另外,可以看到材料A在大电流(I=400 A)情况下出现了异常磨耗,磨耗量出现了剧增。同时试验过程中发现,在电流达到400 A时,整个过程的运行温度达到了400~600 ℃,滑块背部出现了严重的脱落、掉块,导致滑板的损耗很大。因此可以推测在大电流情况下,浸金属材料A因铜含量较低(铜质量分数为1.17%),散热性及热稳定性能较差,当温度超过某一个值时,会加剧材料的熔融和气化。此时,材料的机械强度会降低,抗冲击性能也会变差,更容易产生掉块的现象。此外,在大电流情况下,浸金属材料C(铜质量分数为50.45%)滑块磨耗量仍然要比浸金属材料B(铜质量分数为27.8%)滑块磨耗量大,含铜量多的浸金属材料磨耗量依然较大。

2.2 不同电流下材料的温度变化

载流试验过程中,温度受到多方面因素的影响,包括室内温度、湿度以及接触线与滑板接触的实时情况等。在不考虑特殊条件的情况下,摩擦接触副之间主要的热量来源有电弧热、焦耳热以及摩擦热[13]。对3种材料在不同电流和载荷下进行摩擦磨损试验,发现每组材料的温度变化存在一定的规律性,即刚开始会出现温度的剧烈波动,随着试验的进行,浸金属碳滑板的温度波动趋于平缓。在材料温度相对稳定阶段进行温度测量,每种材料温度平均值变化规律如图3所示。可以看出,材料温度随着法向载荷的变化并无较为明显的规律,但在电流为400 A的情况下,材料的整体温度明显上升。这是因为电流越大,接触副之间产生的电弧能量越高,产生的焦耳热和电弧热也更多,共同作用使得滑板整体温度升高[14]。

通过对比图3中加载电流为I=200 A和I=400 A时的温度变化情况可以看出,虽然3种材料的温度均随着接触压力变化而变化,但其温度的整体变化区间存在明显的不同。其中材料A的整体温度平均值最高,材料B的温度次之,材料C的温度最低。材料C由42.8%的碳元素以及50.45%的铜元素组成,含铜元素较多更容易发生黏着磨损,这会使得材料表面软化,材料表面接触较好,产生拉弧更少,因此材料C的温度相对较低。结合3种材料在载流情况下温度的变化情况,可以初步推测一定程度增大铜元素含量可以使试验过程中滑板表面温度降低。

图3 不同电流下3种材料的温升随法向载荷的变化

3 材料表面分析

3.1 材料宏观表面

图4所示是3种材料在电流为200 A情况磨损后的表面形貌。可以看出,材料A表面出现了较多的烧蚀麻点,材料B表面则是出现了一些大的凹坑和犁沟,材料C表面不仅出现了凹坑和犁沟,还出现了明显的划痕。说明材料C发生了明显的黏着磨损,使得材料软化,而在加大法向力的情况下,大的剪切应力使得材料表面出现了划痕。

图4 不同材料在小电流(I=200 A)情况下磨损表面

图5所示是电流为400 A情况下时,3种不同材料的磨损表面形貌。相比电流为200 A工况下的相对摩擦滑动,3种材料的表面损伤情况都有一定的加剧,其中材料C的烧蚀坑数量增多,材料划痕变粗、变深。材料A与材料B出现了类似环状磨粒碳圈,不同的是,材料A的损伤程度更为剧烈,磨粒数量更多。这可能是因为材料A含碳量高,在高速状态的磨损下,材料表面会产生大量的碳粉末;而在大电流条件下,试验过程的平均温度较高,电弧热、焦耳热为主产生的高温会使得材料表面形成凸起和凹坑;同时在高温下这些碳磨屑会发生高温聚集,从而形成大量的磨粒碳圈。材料C铜元素的成分比较多,在与铜银合金对磨时产生的材料亲和性较强,在大电流情况下材料表面会发生明显的黏着磨损,使得材料表面进一步软化,因此出现了更为明显的划痕。

图5 不同材料在大电流(I=400 A)情况下磨损表面

3.2 材料微观表面形貌

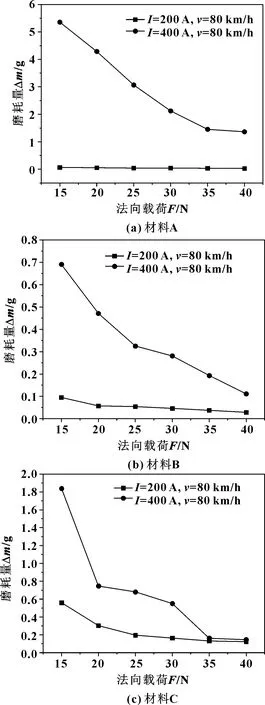

图6所示为3种不同材料磨损前的微观表面SEM图。3种材料在原始状态下其表面碳分布都比较均匀,并无明显的金属分布,并且可以看到材料表面都有高低不同的凹坑和凸起。其中材料A表面有较多的孔隙,材料C表面有一些较为明显的裂纹。

图6 材料磨损前微观表面形貌

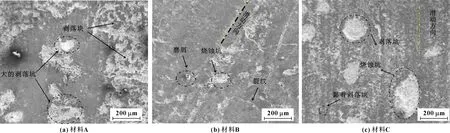

图7显示了3种不同材料在加载小电流磨损之后的情况,可以看到3种材料表面均出现了裂纹和凹坑。材料A出现了较为明显的表面光滑区,这是因为材料在高温下生成了氧化膜;但同时在载流高速的条件下,氧化物也会逐渐脱落,形成如图7(a)所示的不规则表面,并且伴有较多的氧化物颗粒。这说明在运行过程中,材料A主要发生的是电弧烧蚀和氧化磨损,并伴有轻微的磨粒磨损。在运行过程中材料A表面还生成脆性剥落块,由于其抗冲击性差,在高速运行状态下,摩擦副的振动使得这些有脱落趋势的块状物体掉落,最终形成一个大的剥落区域。从图7(b)可以看出,材料B磨损后表面有明显的电弧烧伤现象,并且出现了较长的裂纹。从图7(c)可以看出,材料C磨损后表面并无明显的层状剥落块,而是出现了较为明显的烧蚀麻坑以及大小不同的剥落坑;并且表面伴有带状磨屑,说明该材料发生了较为严重的电弧烧蚀以及黏着磨损[15]。这是因为该材料含有较多的铜元素,与含铜量较多的接触线对磨时出现明显的黏着磨损,摩擦热、焦耳热和电弧热引起的高温氧化也加速了黏着剥落块的形成和排出,从而导致了浸金属碳材料磨损加剧。

图7 材料磨损后微观表面形貌(电流200 A)

图8所示是不同材料在大电流400 A情况下的微观形貌。可知,材料A、B表面出现了较为明显的大裂纹,且材料表面烧蚀更为严重,在裂纹根部出现了大的剥落坑,以及有掉落趋势的块;材料C表面出现了明显的烧蚀划痕,并且出现了更为剧烈的剥落以及更大的烧蚀坑。

图8 材料磨损后微观表面形貌(电流400 A)

可见,在高速大电流情况下,3种材料表面均出现了严重的烧蚀区域,其中材料A、B表面出现较大的裂纹和剥离坑,材料C表面则是出现更大的更多的剥落坑以及较为明显的划痕。这是因为,在加载大电流的情况下,摩擦副的温度更高,材料的服役环境变得更加恶劣,导致材料各种损伤加剧;同时,由于在离线率高的情况下,表面形成的氧化膜在法向载荷冲击和剪切力的作用下被破坏,随着磨损的持续进行,使得裂纹不断加剧最终形成大小不一的凹坑[16]。

4 结论

(1)加载电流增大,磨耗量明显增加。法向载荷在一定范围内的增加,能有效地减少滑板材料的磨耗量,即磨耗量随着接触力的增大而出现减小的趋势。

(2)加载相对较小电流时,含铜量越多的浸金属滑块磨耗量也越多。但是在大电流情况下,含铜量最低的材料A滑块不耐高温,容易造成材料的熔融、气化而使磨耗量急剧增大。

(3)在载流情况下3种滑板材料的表面温度有很大的差别,含铜元素最少材料的表面温度最高,含铜元素最多的材料表面温度最低,其散热性较好。

(4)与铜银合金线对磨时,铜含量较高的材料B和材料C滑块发生了较为明显的黏着磨损,并且含铜元素多的材料黏着磨损越明显。