高温介质机械密封性能测试系统研制*

沈宗沼 蔡粤华 李 香 杨博峰 姚黎明 李文建 丁思云

(合肥通用机械研究院有限公司 安徽合肥 230031)

近些年,随着工业技术的迅猛发展,各行业装备都朝着高参数方向发展。为了提升生产效率,工艺介质温度更是不断提高,致使输送设备的工作条件也越来越复杂。机械密封作为一种用来解决输送设备旋转轴与机体之间密封的装置,属关键基础部件[1-2],往往对设备的安全运行起决定性作用,其密封性能和使用寿命必然会要求更严格[3]。高温泵作为石油炼化生产工艺过程的关键设备,输送油介质最高温度可达400 ℃,其机械密封普遍存在密封环高温变形、弹性元件失弹或卡滞等问题[4-7]。机械密封一旦失效引发介质泄漏,将发生火灾导致财产损失,严重时危及人员生命安全。因此,高温泵用机械密封除在产品设计等方面进行理论研究外,必须通过严格有效的试验来充分检验其性能是否满足要求。目前,为了保证高温介质机械密封运行的可靠性,API682标准《离心泵和转子泵用轴封系统》[8]和易派客机械密封产品质量评价规范都对试验做出了相关规定,将随着产品质量要求提升在国内广泛被采用。因此,研制符合试验要求的高温介质机械密封性能测试系统提供检验手段,以适应整个行业的技术发展势在必行。

本文作者依据行业标准及用户质量评价规范对高温介质机械密封产品的测试要求,研究开发了高温介质机械密封产品性能测试系统。采用理论计算方法,结合试验研究手段,验证了性能测试系统的转子-支承单元、轴承散热单元、温度控制单元等关键单元的设计,得出了试验运行参数随时间变化的规律,获得了介质温度等被控参数的变化规律和控制精度。

1 装置设计

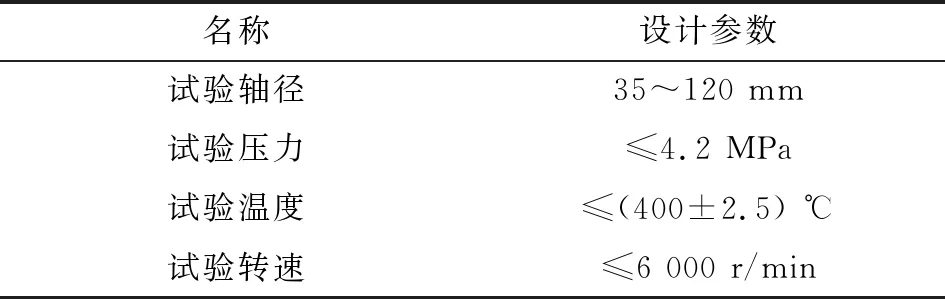

为满足产品相关标准[8-9]和质量评价规范的试验要求,高温介质机械密封测试系统设计技术参数如表1所示。

表1 设计技术参数

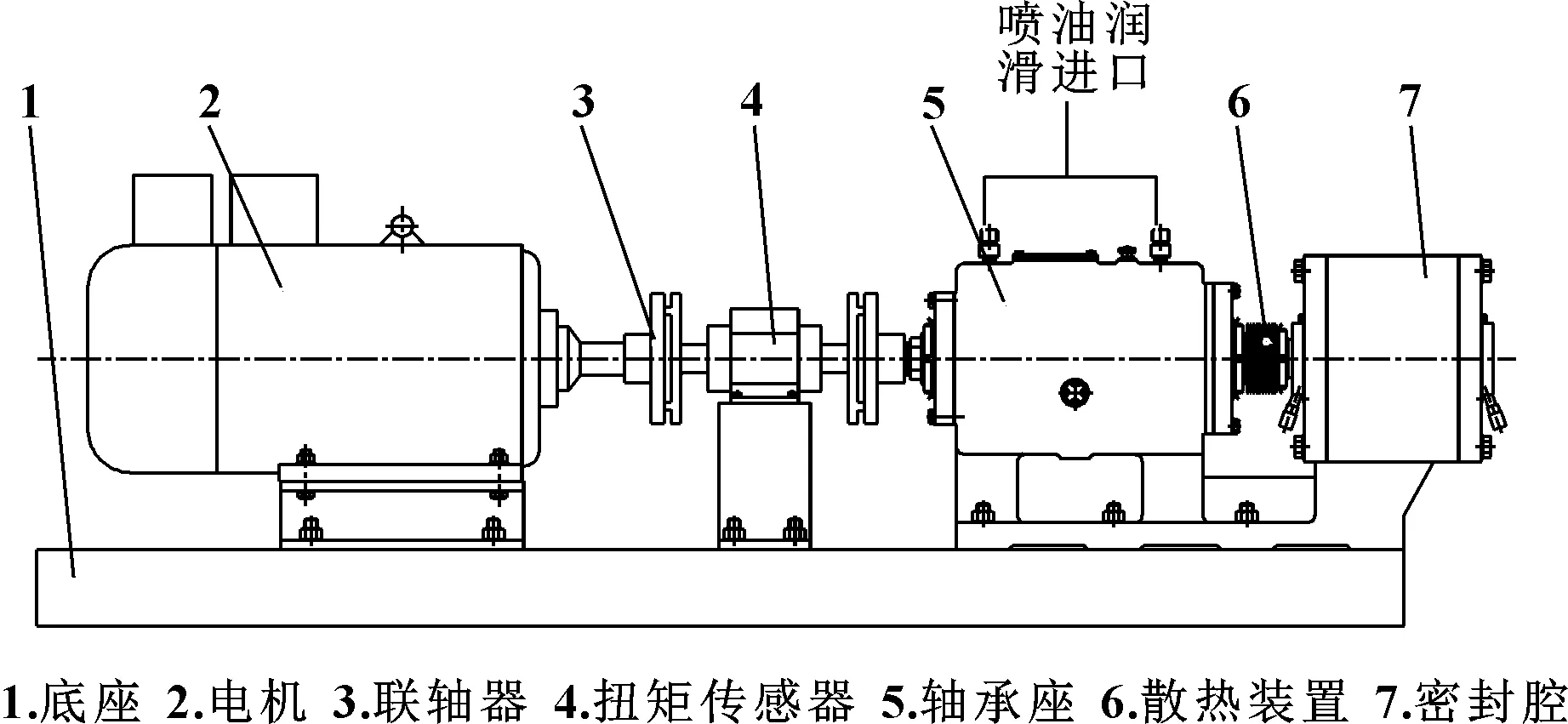

1.1 结构设计

综合考虑运行过程中减振降噪和结构紧凑等要求,整个测试装置结构布局方案为电机直联驱动,电机、扭矩传感器与轴承座之间通过柔性联轴器来传递动力。为了适应各种结构型式的高温介质机械密封,便于安装,密封试验部位采用主轴悬臂式、密封腔独立双支撑并可轴向调整定位距离的结构设计;为了增加运行稳定性和安全性,提高装置使用寿命,在密封腔和轴承之间安装随主轴一起旋转的散热装置,以抑制试验介质高温传递,降低轴承热传导量;同时结合喷油润滑冷却方式[10-11],来保证轴承正常的工作温度。测试装置结构方案如图1所示。

图1 高温介质机械密封测试装置结构

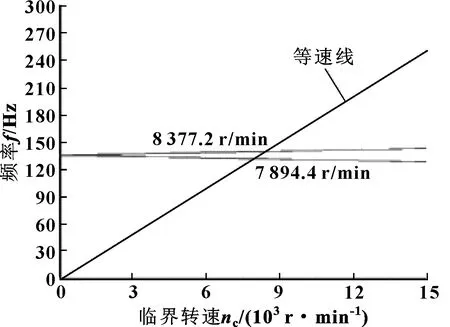

1.2 临界转速校核

由于测试装置中试验密封悬臂安装,且测试轴径范围宽,当进行较大轴径密封高速试验时,装置转子稳定性较差,临界转速低,运行过程中易产生共振[12-13]。因此,合理设计装置转子-支承系统,并进行临界转速校核是保证安全可靠运行的必要前提。测试装置主轴除满足强度设计外,采用内径为70 mm的滚动轴承进行支承来确保足够的支承刚度,并依据相关设计要素,通过计算分析安装极限轴径(φ120 mm)试验密封时转子-支承系统的模态,计算得出转子的坎贝尔图,如图2所示。

图2 测试装置转子-支承系统的坎贝尔图

从图2可以看出,一阶临界转速为7 894.4 r/min,超出装置最高设计转速,表明在极限试验条件下,装置能保持稳定运行,测试装置转子-支承系统的结构设计符合试验运行要求。

1.3 轴承温度分布

轴承的工作状态直接决定测试装置的运行稳定性,试验过程中介质温度非常高,若不采取有效措施,热量会通过主轴传导至轴承,影响其正常运行,严重时会因温度过高而损坏,从而导致密封失效,产生高温介质泄漏,危及试验安全。因此,测试装置在设计过程中分析轴承正常运行的温度分布,预测轴承工作温度,对验证设计的有效性和准确性极其重要。

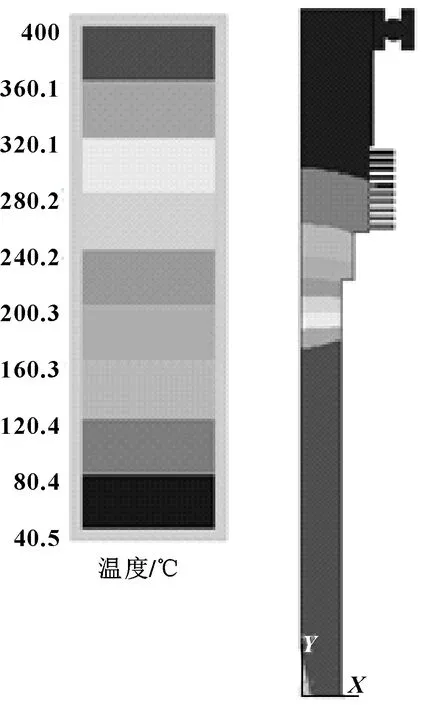

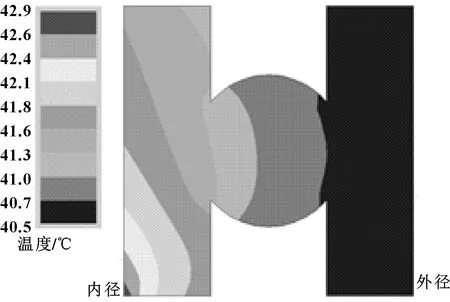

测试装置配备自散热装置,结合喷油润滑方式对轴承进行散热和润滑,依据设计结构和参数,建立主轴和轴承的传热计算模型[14-16];通过理论计算分析,得出测试装置正常运行情况下的高温侧主轴和轴承整体温度分布如图3所示,轴承部位温度分布如图4所示。

由图3和图4可以看出,轴承部位整体温度较低,最高运行温度为42.9 ℃,表明测试装置在进行温度为400 ℃的高温油介质试验时,通过自散热装置和轴承强制润滑和冷却,能有效地阻止热量传导,控制轴承的运行温度。

图3 高温侧主轴和轴承整体温度分布

图4 高温侧轴承温度分布

2 系统设计

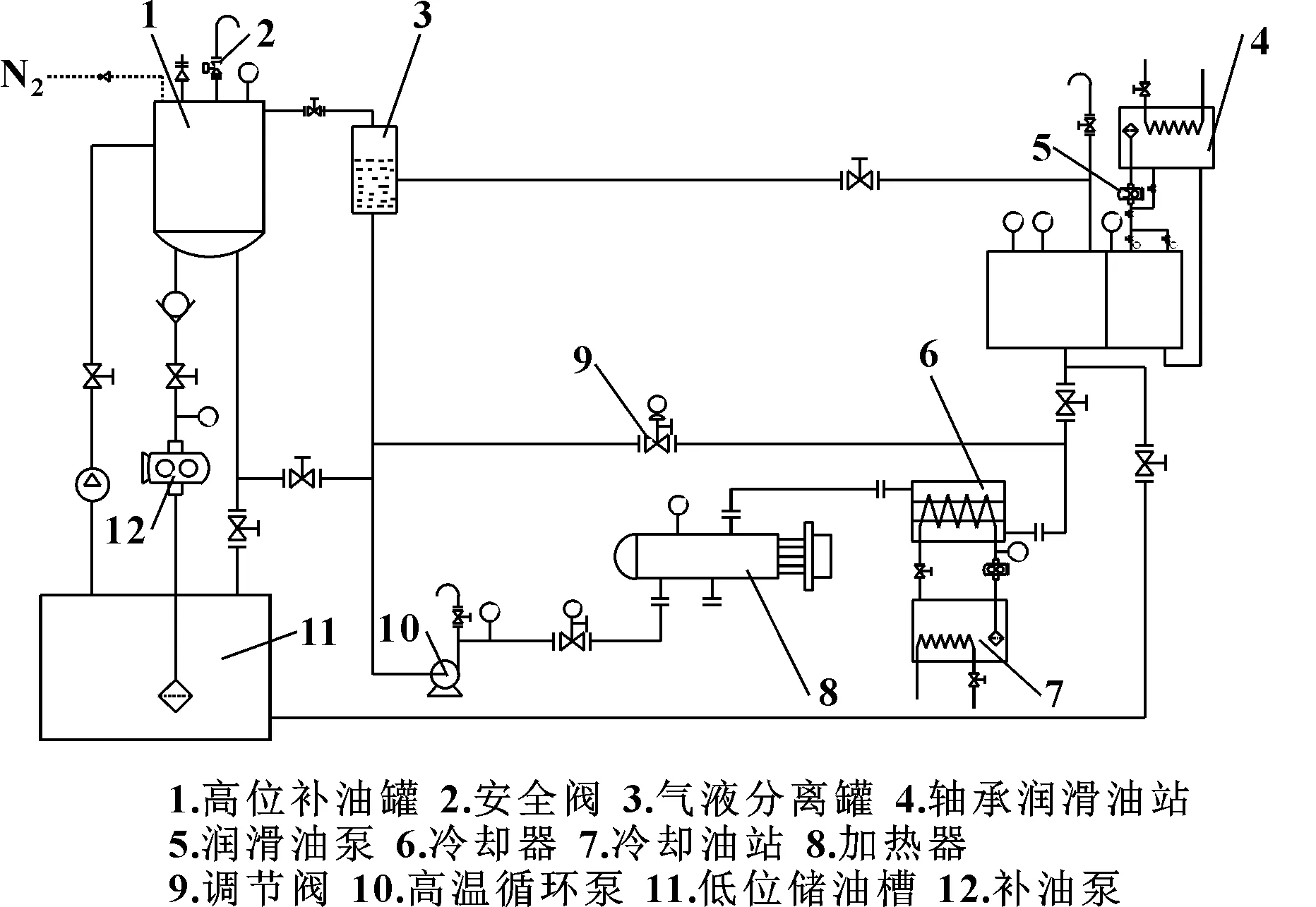

2.1 介质循环系统设计

测试装置需配备合适的系统来实现试验介质的加温、冷却和循环,以达到相关试验要求,其系统流程如图5所示。系统采用电加热器在介质内浸没加热,并配有冷却装置对介质快速降温,以实现介质温度的快速变化;试验介质通过高温泵强制循环,使整个系统运行温度均匀,并通过调节阀来调节流量和平衡压差;试验过程中产生的油气通过气液分离罐分离至高位补油罐排出,保证了试验压力的稳定和运行安全。

图5 介质循环系统方案流程

2.2 温度控制系统设计

为满足高温介质机械密封相关试验要求,保证密封运行参数稳定和测试安全,必须对温度、压力、转速等试验参数进行实时监测和控制。采用传感器来测量和远程显示各试验参数,并通过信号反馈,实时调整各执行机构来实现对试验参数的控制。对于高温试验过程,温度精确控制是整个控制的重点和难点。系统采用密封腔温度信号作为控制信号进行反馈,通过动态调节加热装置的功率大小来控制密封腔温度保持在允许范围内,其控制调节方案图如图6所示。

图6 温度控制调节原理

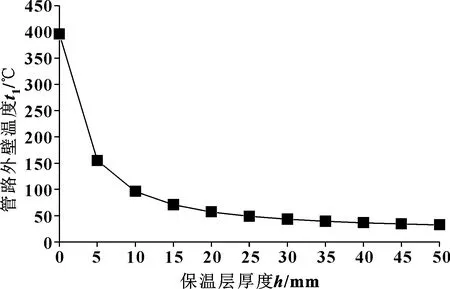

2.3 保温设计

高温试验过程中,为阻止热量损耗,同时避免高温壁面烫伤试验人员,采用耐火、耐高温硅酸钙保温材料包裹管路进行保温处理,以隔绝热量。通过分析计算,进行介质400 ℃高温试验时,保温层厚度对应外壁温度变化规律如图7所示。

从图7中可以看出,管路外壁温度随着保温层厚度的增加而降低,且分3个阶段:保温层厚度15 mm以内为快速下降阶段,15~30 mm为缓慢下降阶段,30 mm以后为趋于平稳阶段。保温层厚度为30 mm时,管路外壁温度为34.2 ℃,再增加保温层厚度对外壁温度的影响较小,故选取保温层厚度为30 mm。

图7 外壁温度随保温层厚度变化规律

3 运行测试

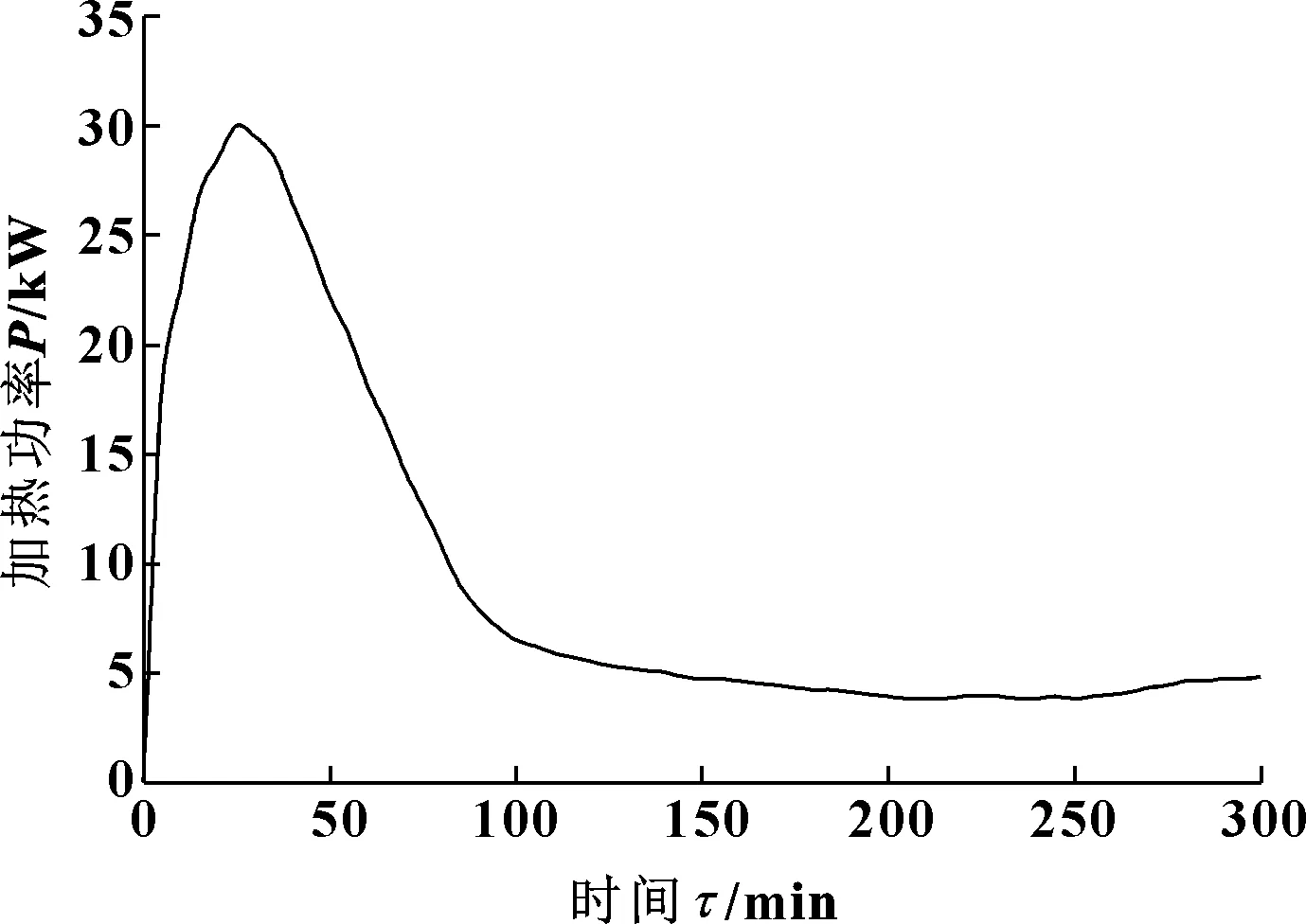

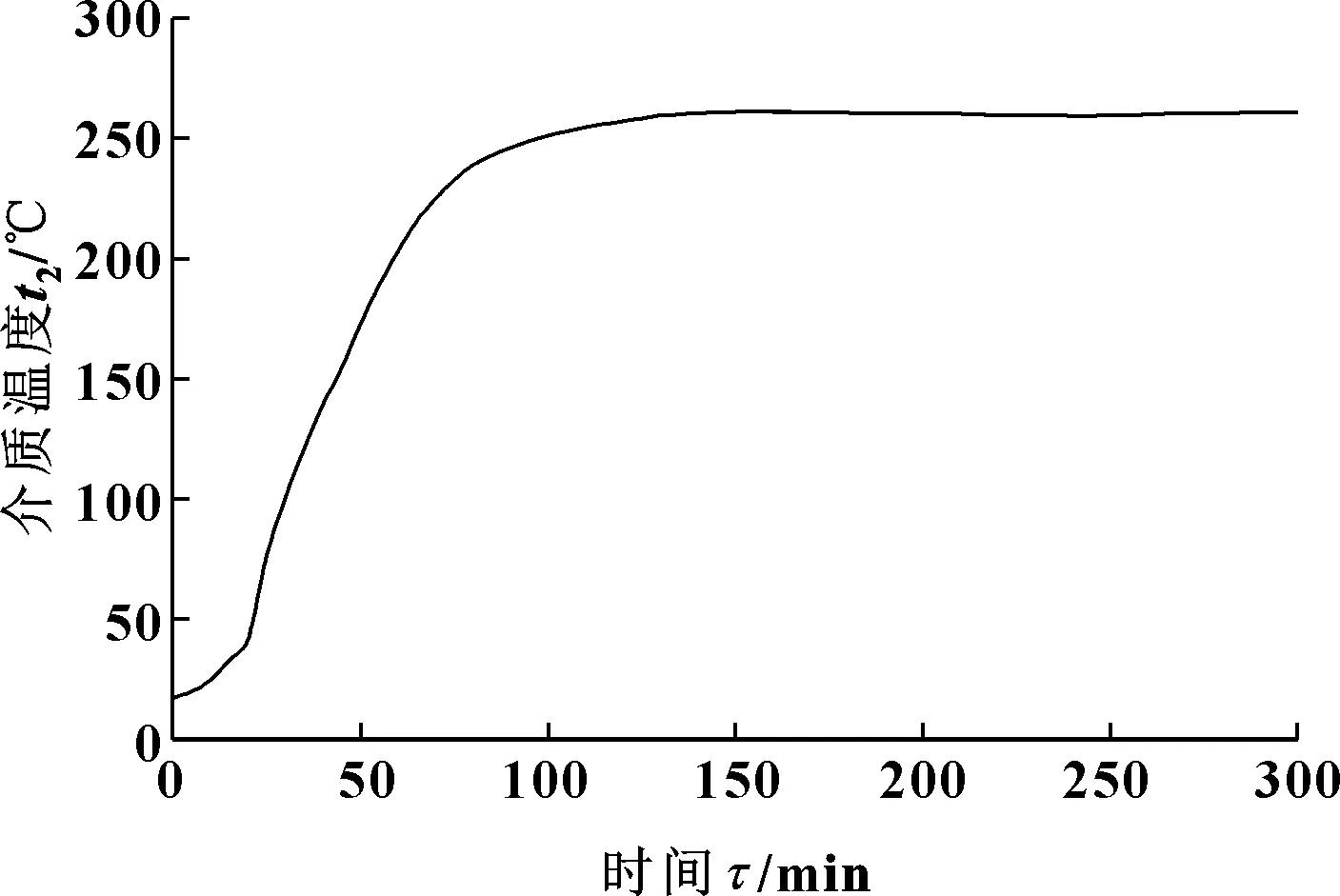

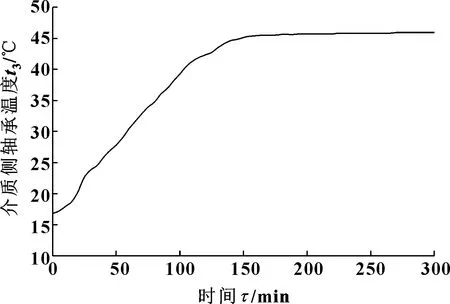

背对背安装2套DBM-50型金属波纹管机械密封产品对性能测试装置进行运行调试。试验介质选用320导热油,调试设定加热温度为260 ℃,装置运行转速为3 000 r/min,试验压力为1.6 MPa,稳定运行5 h。试验得到的加热功率随时间变化、介质温度随时间变化和介质侧轴承温度随时间变化曲线分别如图8—10所示。

图8 试验系统加热功率随时间变化规律

从图8和图9可以看出,试验装置运行初期,加热功率快速到满负荷功率,介质温度随之上升;温度上升到约130 ℃,加热功率慢慢减小;当温度上升到约260 ℃时,加热功率始终保持在小功率范围内,以调节介质温度维持在设定温度偏差范围内;温度最大偏差为1.2 ℃,满足设计要求精度。从图10可以看出,介质侧轴承温度随运行时间而缓慢上升,150 min后基本稳定,温升为29.1 ℃,最高运行温度为45.9 ℃,满足轴承运行要求。

图9 试验系统介质温度随时间变化规律

图10 试验系统介质侧轴承温度随时间变化规律

4 结论

研制出高温介质机械密封性能测试系统,通过理论计算和运行测试相结合的手段,对性能测试系统的设计进行了分析和验证。结果表明:

(1)该装置安装极限轴径为120 mm的机械密封条件下,测试装置转子一阶临界转速大于设计转速,设计合理,满足测试范围要求。

(2)测试装置通过高温侧自散热和轴承喷油润滑相结合的方式,能有效地阻止高温侧轴承温度升高,保证轴承的正常稳定运行;测试装置高温侧轴承实际测试运行温升为29.1 ℃,与理论计算预测温升相差不大。

(3)测试装置调试运行过程稳定,安全可靠;系统介质运行温度均匀,温度控制精确,最大偏差为1.2 ℃,满足温度设计精度要求,充分保证了试验数据记录和分析的准确性。

(4)高温介质机械密封性能测试系统不仅能完全满足API682等标准和易派客产品质量评价规范关于高温介质机械密封产品的性能试验要求,而且能为高温介质机械密封可靠性相关研究提供测试手段支持,应用前景广阔。