旋转式唇型圈停车密封开启全过程密封特性研究

李双喜 许 灿 刘兴华 赵 祥 古彦飞

(北京化工大学机电学院 北京 100029)

旋转式唇形密封圈通常应用在火箭发动机涡轮泵中跟随转轴一起旋转,在静止或低转速下起到阻止燃料泄漏的作用。而在高转速下,唇口部分橡胶因离心力作用与轴呈现脱开趋势,当升至某个转速时,唇口的最大接触压力小于流体压力[1],开始与装配轴脱开,实现无接触运转,此时需要液封轮来阻止燃料泄漏。即高速下液封轮起密封作用,低速下唇形圈起密封作用,两者相互配合使用。当转速逐渐降低,唇形圈能够再次实现密封作用,该用法也属于停车密封。可以看出,密封圈的脱开转速是发动机涡轮泵端面密封结构设计的重要参数[2]。

唇形圈与液封轮配合使用的难点是难以根据工程应用精确控制唇口脱开转速,当设计的脱开转速过低,唇口过早打开,会造成介质提前泄漏;当设计的脱开转速过高,唇口不能及时打开,会造成唇口与轴摩擦时间较长,唇口温度过高、磨损严重,不利于长期使用。因此准确了解旋转式密封圈脱开转速的变化规律对于提高密封圈的使用寿命非常重要。但由于目前为止未能透彻揭示其密封原理,唇型密封圈的设计与选型存在一定的盲目性,也不利于结构创新和改进[3],因此有必要进一步研究探讨旋转式唇形密封圈的工作机制。

有关唇形密封圈仿真研究,学者们展开了大量的研究。李苗苗等[4]研究了安装过盈量和介质压力对旋转轴唇形橡胶密封圈密封性能的影响。桑建兵等[5]研究了橡胶密封圈的范·米塞斯应力的分布规律以及唇口处接触应力的分布曲线。张付英等[6]模拟分析了密封圈在特定工作条件下的温度分布。HORVE[7]用正弦规律模拟唇口表面形貌,考虑空化效应研究了操作参数对密封圈性能的影响,结果表明流体动压效应举升了唇口。郭飞等人[8]基于流量因子统计学方法建立了旋转轴唇形密封的混合润滑模型。沈国强等[9]基于唇形密封圈有限元分析结果,采用VB软件开发了参数化软件。宋正朴[10]基于往复式骨架油封动态模型分析了不同工况对唇口温度场的影响。上述研究大多是针对旋转轴密封圈,即轴旋转、密封圈固定,关于旋转式密封圈的研究还比较少。

本文作者采用数值分析及试验验证的方法研究2种新型唇形密封圈(G形与S形)与传统密封圈开启全过程中脱开前密封参数的变化趋势及脱开转速的影响因素及大小差别。

1 三种密封圈结构及受力分析

完整的密封圈结构主要由橡胶部分、环形弹簧、骨架3部分组成[11]。骨架在密封圈中可提升刚度、防止密封圈因压力过高而产生大变形;橡胶部分的唇口及其他面在实际工况中与其他刚体接触,起密封作用;环形弹簧保证在静止或低转速下,密封圈唇口与静止轴紧密连接。为研究唇口脱开转速的变化规律,对传统密封圈(见图1)和2种新型唇形密封圈(G形与S形,见图2)进行对比研究。G形与S形结构与传统结构的差别在于从结构上限制弹簧在高转速下的位移,弹簧的变形始终固定在唇形圈中,利用弹簧在高速下变形较大的特点加速唇口的脱开。

图2 G形结构和S形结构

3种唇形圈结构的受力相近,以传统结构为例,其结构及受力如图1所示。下文以模型一、模型二、模型三命名传统结构、G形与S形结构。

图1 传统结构受力(模型一)

图1中,唇形圈受到的最多的力是垂直于接触面的流体压力(Fp1、Fp2、Fp3),其中唇口部分上方的受压面积较大,受力方向总体向下;Fw为橡胶部分的离心力;旋转的弹簧也具有离心力,高转速下弹簧与密封圈脱开,因此不考虑模型一中弹簧的离心力,但模型二和模型三中会考虑弹簧离心力;Fs为环形弹簧对橡胶部分的径向弹簧力;Ft为橡胶部分的自身回复力。

2 数值分析

计算参数如表1所示。

表1 计算参数

2.1 材料模型的选择

分析所选用的橡胶材料为丁腈橡胶,一种高度材料非线性、接触非线性和几何非线性复合材料,采用两参数的Mooney-Rivlin模型[12]描述完整的材料行为,如公式(1)所示。

(1)

式中:W为应变能密度;Cij为Rivlin系数;I1和I2分别为第1和第2 Green应变不变量。两参数的Mooney-Rivlin模型参数值C10=-15.3 MPa,C01=16.275 MPa。弹簧以及装配轴的材料选择为不锈钢。

2.2 唇形圈和环形弹簧的建模

前人关于唇形圈数值分析中,多是省略弹簧或简化弹簧成圆管状[13],该方法对于旋转轴唇形密封圈是可行的,能够保证唇形圈所受弹簧径向力与实际一致,但不适用于旋转式唇形圈。因简化后弹簧的质量与实际质量不相同,则导致离心力不同,数值分析不能够正确计算出弹簧的变形。文中提出参数化公式如公式(2)—(4),按照实际圈数、线径和中径等参数建出600圈环形弹簧。因弹簧非轴对称结构以及为减少计算量,建立如图3所示1/4整体模型进行求解分析。

图3 1/4装配体

(2)

(3)

zt=Lsint

(4)

式中:D0为弹簧安装直径;d为弹簧线径;Na为弹簧圈数。

环形弹簧参数见表2。

2.3 边界条件及加载

在唇形圈实际工况中,唇形圈固定在外壳中,其轴向和径向均被固定,外圈没有变形空间,即在模拟分析中,对其外圈进行径向固定约束[14]。如图4所示,唇形圈正向受压,在面上加载垂直于面的载荷,大小为0.1 MPa;在2个截面处加载对称边界。环形弹簧与唇形圈的接触设置为摩擦接触,根据橡胶材料与不锈钢的动摩擦因数范围,摩擦因数选择0.5。给予唇形圈和弹簧旋转速度。弹簧径向力F的计算[15]见公式(5)。实际安装中,唇形圈是通过轴向安装,因此在仿真中,给静止轴一个轴向的位移,实现实际装配过程。装配轴与唇形圈的接触设置为摩擦接触,摩擦因数同上。

图4 紧箍弹簧受力分析

弹簧径向力计算公式:

(5)

式中:F为弹簧径向力;Rr为弹簧安装位置与唇口轴向距离;L为弹簧安装位置与腰部轴向距离;T为弹簧力。

2.4 分析云图

文中按照当最大接触压力小于介质压力时,视计算转速为脱开转速。

3个模型的变形云图如图5—7所示。

图5 模型一脱开后整体变形图

图6 模型二脱开后整体变形图

图7 模型三脱开后整体变形图

在高转速下,根据弹簧比橡胶变形大的特点,模型一中的弹簧与唇形圈分离,模型一不再受弹簧径向力作用,脱开转速只凭借橡胶自身的离心力。模型二和模型三中的弹簧始终被固定在橡胶部分中,弹簧的变形始终被限制在唇形圈中,在高转速下,弹簧的变形会带动唇口部分整体向外移动,从而达到加速脱开的目的。

3 密封开启特性分析

3.1 接触压力、宽度、摩擦力随转速的变化趋势

以入口压力为0.1 MPa时为例,随转速的逐渐增加,唇口处的最大接触压力变化如图8所示,摩擦力的变化趋势如图9所示。

图8 接触压力随转速的变化

图9 摩擦力随转速的变化

从图8、9中可以看出,模型二和模型三的脱开转速明显比模型一低,在转速超过6 000 r/min时,接触压力小于介质压力,摩擦力降低至0。从图8 中可以看出,模型二和模型三中,接触压力的下降速度相同,证明结构的改变并未引起其接触压力下降速度的改变。从图9中可以看出,摩擦力的变化趋势为先上升后下降。原因为随转速的逐渐提升,摩擦力逐渐增大,当唇口逐渐开始脱开时,接触宽度逐渐减少,摩擦力逐渐减少至0。

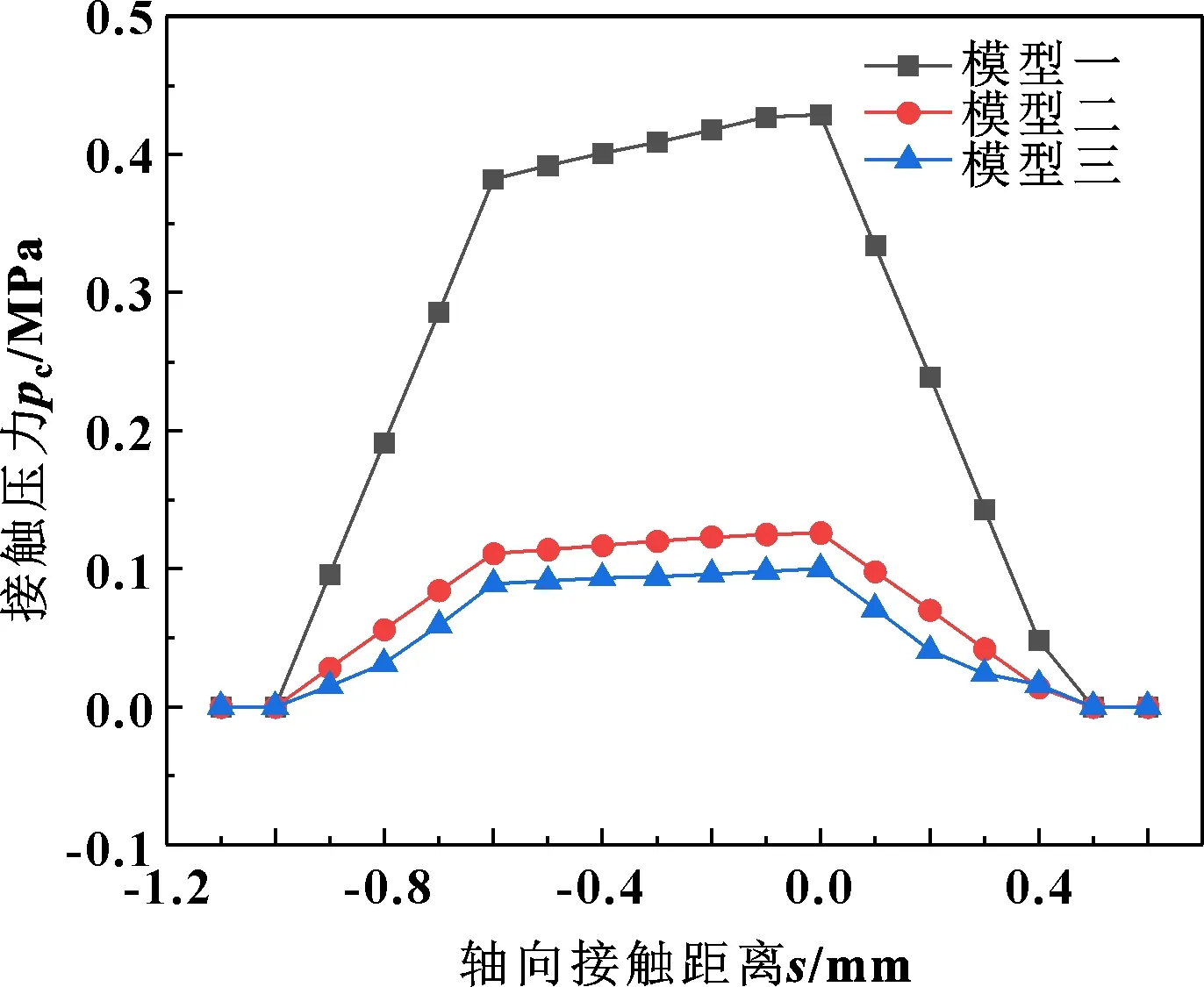

从图10可以看出,接触宽度在脱开转速的前2 000 r/min左右开始减小,在脱开转速前500 r/min内骤然减少至0。结合图8可知,唇形圈在脱开前的接触压力一直大于介质压力,证明唇形圈的密封性能良好且随转速的增加逐渐失去唇形圈作用。结合图9可知,从脱开前转速2 000 r/min开始,摩擦力开始由增大趋势变为减小,证明了接触宽度的变化规律。图11中,唇尖处的坐标设置为0,令靠近空气侧为负坐标,介质侧为正坐标。从图中可看出,3个模型的最大接触压力均位于空气侧,空气侧的接触宽度与介质侧的比例大约为2∶1。空气侧在距离唇口0.6 mm内压力变化趋势不大,均趋近于最高值。介质侧接触宽度较少且降低速度较快。这种现象的原因在于文中模拟实际安装过程中,需在初始时给轴一个轴向位移模拟实际安装过程(实际安装时,唇形圈是从一侧轴向安装在轴上),因此唇形圈在安装完成后,在唇口处会有一定的弯曲变形,接触宽度取决于正向安装还是背向安装。文中按照实际工况为背向安装,因此在空气侧的接触宽度最大。

图10 接触宽度随转速的变化

图11 接触面上接触应力变化趋势

3.2 脱开转速的影响因素分析

3.2.1 弹簧离心力的影响

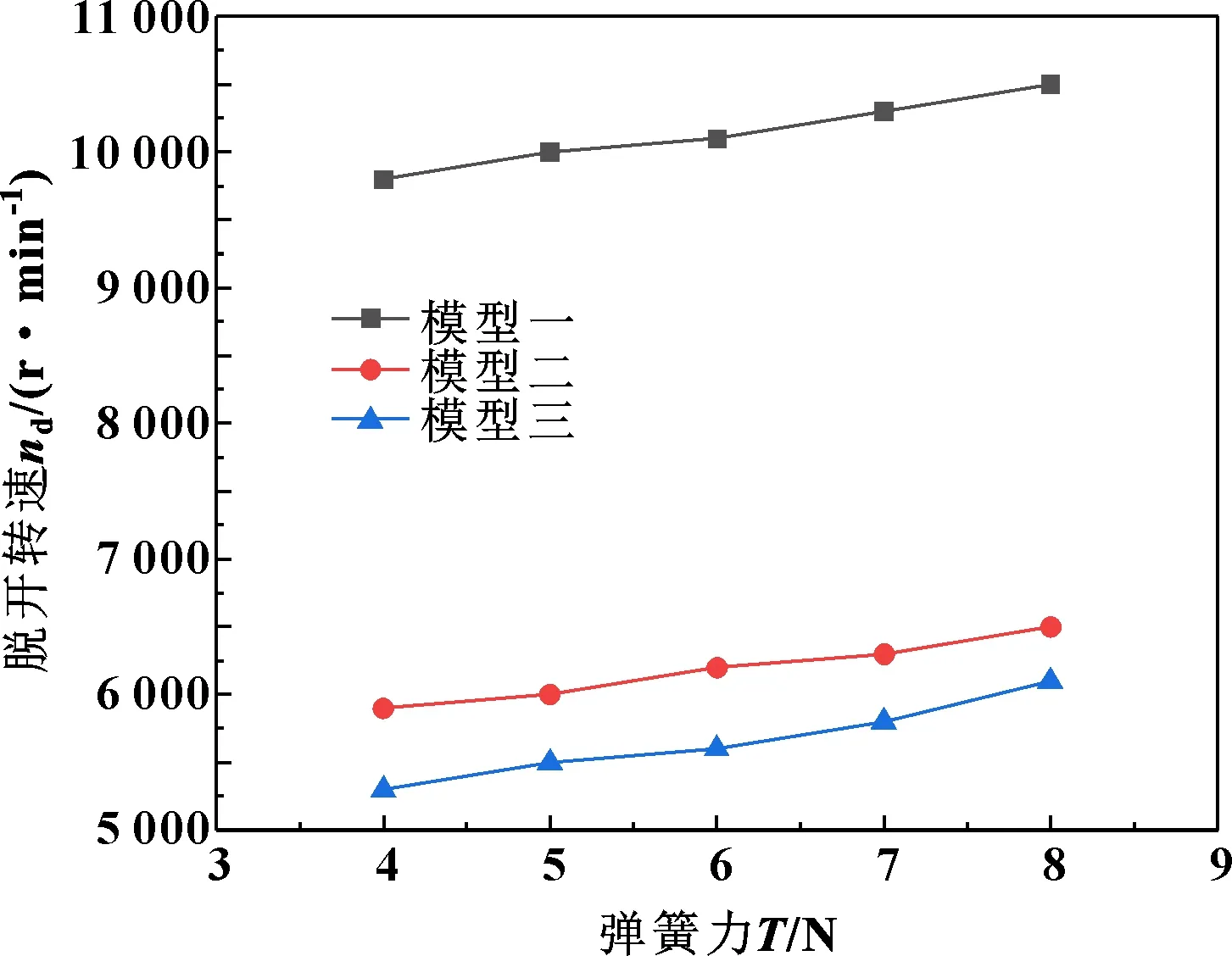

在入口压力0.1 MPa下,分析不同弹簧力对3个模型脱开转速的影响趋势,结果如图12所示。可知,随着弹簧力的逐渐增大,脱开转速线性增加,弹簧力从4 N增加到8 N,3个模型的脱开转速增长率分别为7%、9%、15%。模型二和模型三的脱开转速明显比模型一的低,证明了环形弹簧的离心力能够有效降低脱开转速。在工程应用中,可根据具体工况的使用要求,确定脱开转速后,合理选用弹簧力的大小,对脱开转速进行调整。弹簧力过大时,会增大过盈量,不利于安装以及唇口脱开,也会增加唇口磨损,不利于长期使用;弹簧径向力过小时,在静态或低转速下会导致密封性能下降,同时在唇口磨损后,不能有效地补偿过盈量。

图12 离心力与脱开转速的关系

3.2.2 过盈量的影响

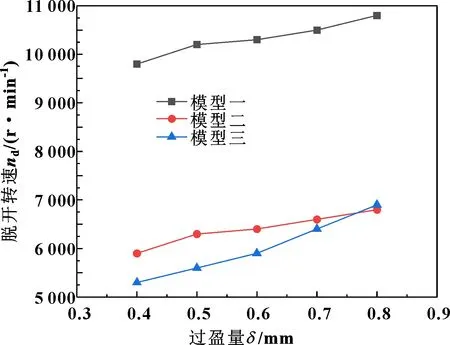

由图13可知,随着过盈量的逐渐增大,脱开转速线性增加,过盈量从0.4 mm增加到0.8 mm时,3个模型的脱开转速增长率分别为10%、15%、30%。 同理,环形弹簧对脱开转速的影响较大,在相同工况下,新型结构的脱开转速比传统结构降低40%左右。过盈量的大小对脱开转速的影响较小。在工程应用中,过盈量较大会导致安装困难,唇口处结构变形较大,脱开转速增大,唇口难以脱开;过盈量较小则会导致密封性能不好,会造成唇口虽未完全脱开但有少量泄漏的情况发生。

图13 过盈量与脱开转速的关系

3.2.3 入口压力的影响

由图14可知,随着入口压力的逐渐增大,脱开转速线性增加,入口压力从0增加到0.4 MPa,3个模型的脱开转速增长率分别为181%、314%、382%,表明入口压力对脱开转速的影响非常大,在高压下表现更为明显。同时也证明了新型结构的有效性,在工程应用中,可通过使用这种新型结构来达到降低脱开转速的目的。

图14 压力与脱开转速的关系

3.2.4 橡胶密度的影响

橡胶材料的密度因添加物、材料选择、原料配比等因素会有所不同。实物测量不同橡胶材质的唇形圈密度在1 300 ~2 100 kg/m3之间。文中分析了在此区间内密度对开启转速的影响规律。

由图15可知,唇形圈密度从1 300 kg/m3增加到2 000 kg/m3,3个模型脱开转速减少率分别为16%、19%、18%。原因在于由离心力公式易知密度增大,则质量增大,会加速唇口脱开。通过这条规律也可以判断,在相同条件下,唇口部分质量大的更容易脱开。在工程应用中,在只考虑脱开转速不考虑其他属性的情况下,增加密度无需考虑磨损量、使用寿命、静态密封性能等因素,可以选择通过改变橡胶密度去控制脱开转速。

图15 密度与脱开转速的关系

4 试验验证

为对数值分析结果进行验证,设计了一种可以检测腔内压力和电机电流的实验装置和系统,唇形圈唇口打开后,可观察腔内压力突降,电机电流突增。通过比对腔内压力、电机电流与转速对应时间下的数据可得出脱开转速。实验设计图以及实际图如图16所示。因三种唇形圈的内径、外径分别相等,实验过程中安装在相同的位置,下图中只展示模型一的装配二维图。

图16 实验装置及结构

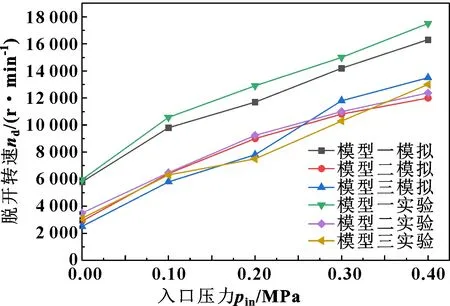

实验研究不同入口压力对脱开转速的影响,并与数值分析的结果对比,如图17所示。

实验结果表明在脱开前,唇形圈的密封效果稳定,未检测到泄漏现象发生,直至唇口脱开,泄漏量突增,证明接触压力与接触宽度分析的正确性。实验得到的结果与软件分析结果相近,如图17所示,3个模型的平均误差在5%左右,可以证明分析结果的正确性。

图17 实验结果与数值分析结果对比

5 结论

(1)在脱开过程中,唇口的接触压力随转速的升高逐渐减少,当接触压力小于介质压力时,唇形圈失去密封作用;脱开前接触宽度在脱开转速前500 r/min快速减少至0;唇口处最大接触压力发生在唇尖靠近空气侧,空气侧与介质侧的接触宽度之比为2∶1,且空气侧靠近唇尖0.6 mm内接触压力均趋近于最高值。

(2)入口压力对脱开转速影响极大,过盈量和弹簧力对其影响较小,橡胶密度对其影响较大,且不会影响磨损量、使用寿命等。在工程应用中,应根据实际工况合理选用弹簧力、过盈量、入口压力和橡胶密度。

(3)利用环形弹簧离心力能够加速唇口的脱开,同时增加唇口部分的质量也能够降低脱开转速。