某汽油机油气分离器密封圈断裂失效分析及改进

刘川 王文琦 夏志鹏 贺锋 王琪

宁波吉利罗佑发动机零部件有限公司 浙江省宁波市 315336

1 引言

发动机运行过程中,燃烧室的高压混合气会通过活塞与气缸之间的间隙窜入曲轴箱中,行成“窜气”,窜气中包含雾化汽油、雾化机油、水蒸气和废气等。这些窜气进入曲轴箱会使曲轴箱压力升高,影响曲轴箱密封;混入机油还会造成机油稀释、机油乳化。曲轴箱通风系统是减小发动机窜气带来的不利影响以及满足日益严格的排放法规的关键。油气分离器作为曲轴箱通风系统的核心部分,需要重点设计。本文针对油气分离器的密封圈的断裂原因进行分析,并提出改善措施,为后续开发设计提供思路。

2 故障现象

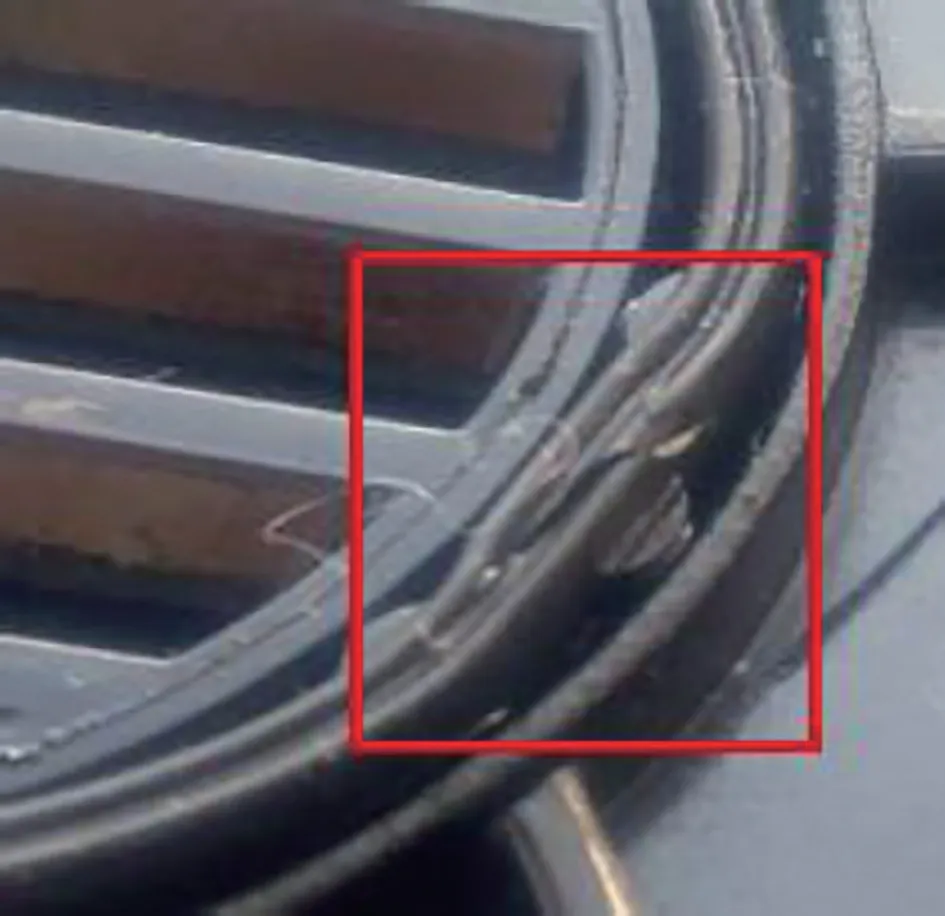

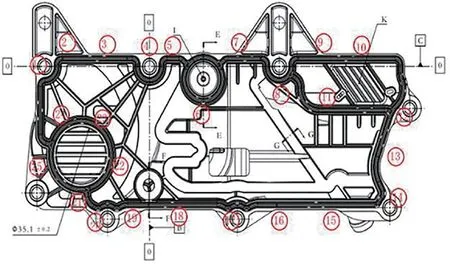

某型直喷涡轮增压发动机在台架进行曲通专项试验,运行10h 后检查发动机发现油气分离器与凸轮轴承盖结合面渗油。拆解油气分离器后发现油气分离器密封圈有多处开裂,如图1 所示,断裂点位于防脱凸点附近。

图1 进、排气凸轮轴负载示意图

3 故障排查及原因分析

3.1 失效机理分析

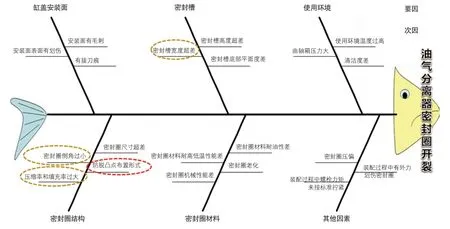

通过鱼骨刺图,如图2 所示,分析可能造成密封圈断裂的原因。在排除装配等其他影响因素后,排查方向聚焦在密封圈结构和油气分离器密封槽两个方面。

图2 油气分离器密封圈开裂原因分析

3.2 故障原因排查

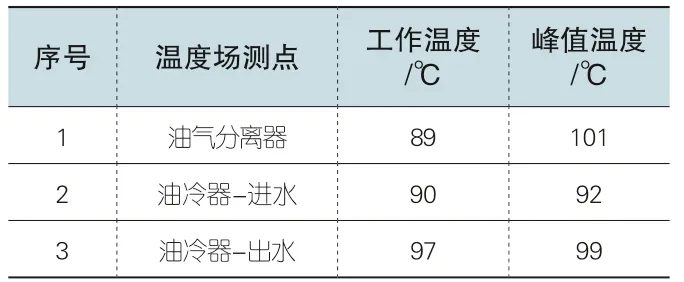

使用原发动机更换油气分离器后进行温度场测试,结果表明油气分离器密封圈断裂处最高温度为101℃,如表1 所示。油气分离器壳体材料为PA66-GF30,密封圈材料FKM,两种材料工作温度限值为150℃。由此分析,油气分离器密封圈破裂非环境温度过高引起。

表1 温度场测试数据

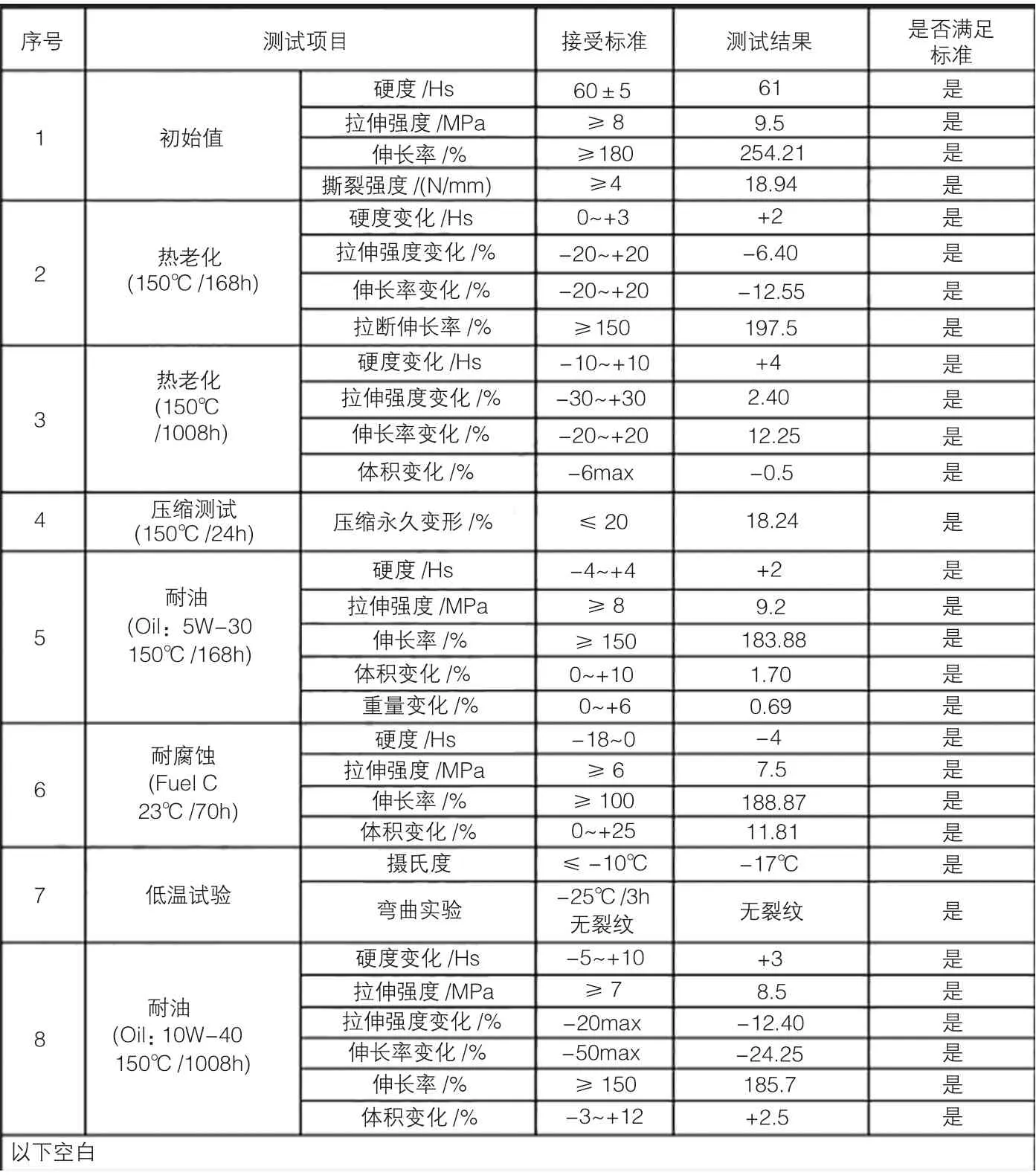

将断裂的密封圈送往第三方检测机构检测材料性能。检测结果表明密封圈材料性能满足设计标准,见图3 所示。密封圈材料因素不是密封圈开裂问题的原因。

图3 密封圈材料性能检测结果

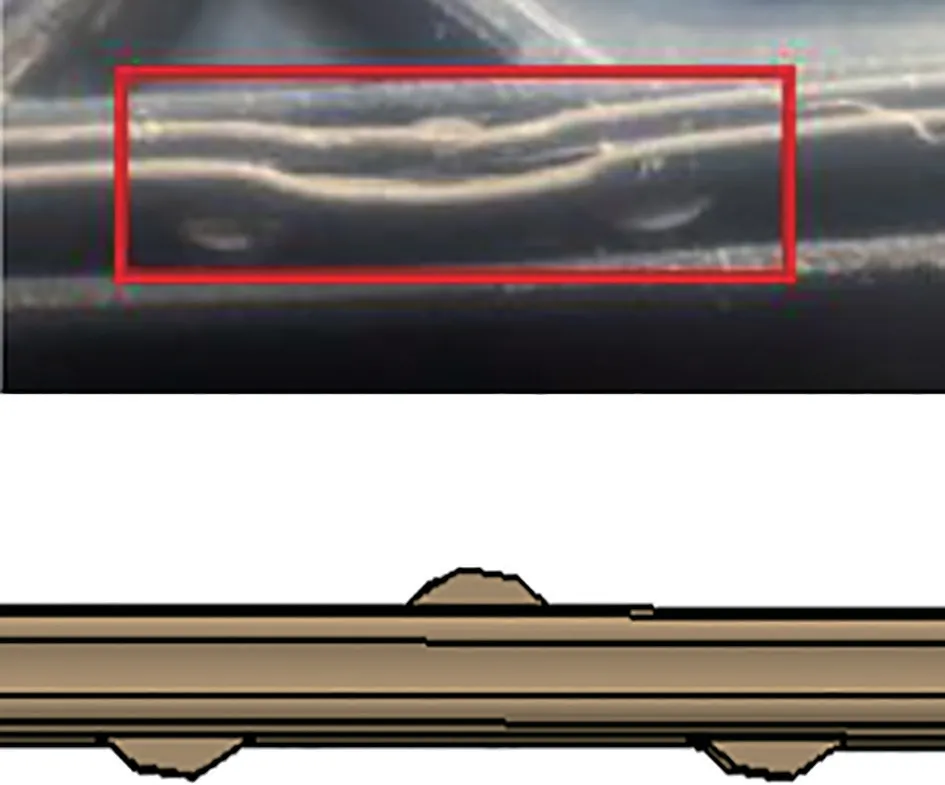

检测故障件密封槽(如图4 所示)的尺寸,发现绝大部分密封槽的实际宽度均超过图纸要求3.06±0.1,如表2 所示。配套密封圈有防脱凸点,具体布置形式见图5。根据密封圈和密封槽实际尺寸计算压缩率、填充率,得知:密封圈非凸点位置实际压缩率为29.2%,非凸点位置实际填充率为97.3%;凸点位置实际填充率为114.8%。

表2 密封槽尺寸检测结果

图4 密封槽尺寸取样点

图5 密封圈防脱凸点布置示意图

密封槽尺寸超差的问题通过修模方式优化,确保所有尺寸均在图纸范围内。

修模后根据密封圈和密封槽实际尺寸重新计算压缩率、填充率,得知:非凸点位置实际压缩率:28.8%,非凸点位置实际填充率:94.6%,凸点位置实际填充率:112.3%。

使用该批样件进行-40℃~150℃的高低温单体试验,试验进行72h 后密封圈再次开裂,说明密封槽尺寸超差不是密封圈开裂的主要原因。

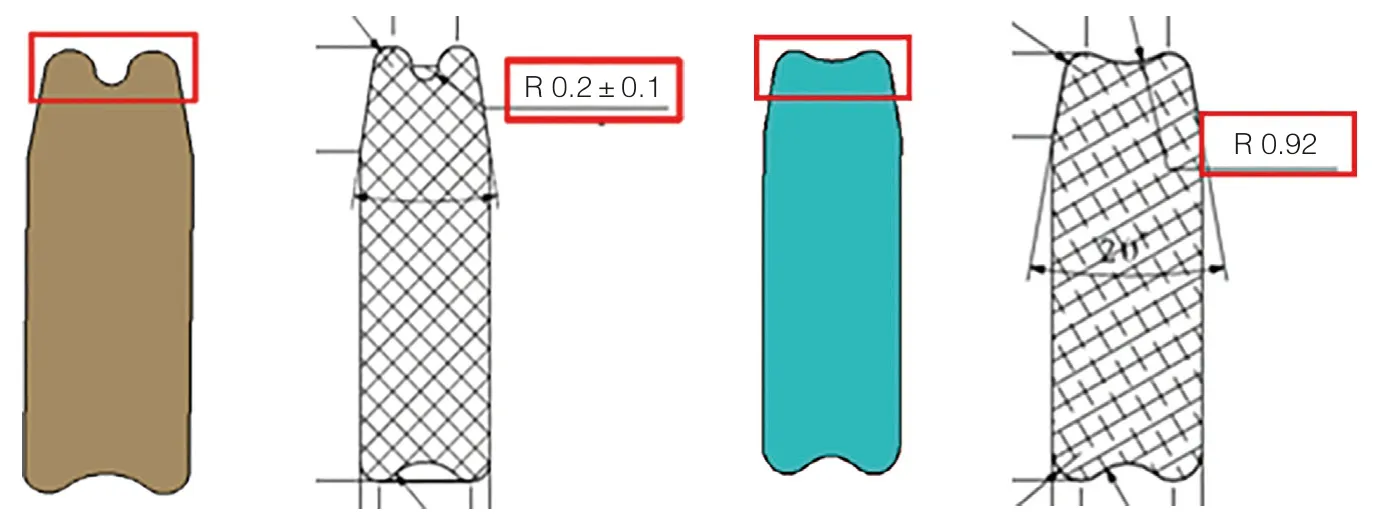

排查密封圈图纸,发现密封圈开裂位置R 角尺寸较小,存在应力集中,开裂风险较大。优化方案将密封圈R 角增大,如图6 所示。

图6 密封圈倒角尺寸优化前后示意图

倒角优化后的密封圈进行-40℃~150℃的高低温单体试验,试验过程中密封圈再次开裂,说明R 角尺寸也不是密封圈开裂的主要原因。

因断裂位置处于密封圈防脱凸点附近,针对防脱凸点的设计进行排查。由于密封圈防脱凸点采用3 个一组错开设计,中间凸点在填充率较大的情况下无法向两侧延伸,凸点位置填充率理论最大值为113.24%(见表3)有开裂风险。

表3 密封圈压缩率填充率

将密封圈防脱凸点布置方式改为对称式布置(如图7 所示),并通过调整密封圈高度,将密封圈凸点位置填充率最大值由113.24%优化为108.82%。

图7 密封圈防脱凸点改为对称式

使用优化后的密封圈进行-40℃~150℃的高低温单体试验,试验结束后密封圈完好,无任何开裂迹象。通过台架试验验证,优化方案可靠有效。

综上所述,密封圈防脱凸点采用3 个一组错开设计,中间凸点在填充率较大的情况下无法向两侧延伸,造成局部材料堆积是导致密封圈开裂的主要原因。

4 改进与验证

4.1 改进方案

将密封圈防脱凸点的布置方式改为对称式布置;通过调整密封圈高度,将密封圈凸点位置填充率最大值由113.24%优化为108.82%。

4.2 试验验证

优化后的密封圈经过-40℃~150℃的高低温单体试验、多轮台架及整车耐久验证,均再未出现破裂现象,整改方案验证有效。

5 总结

油气分离器密封圈防脱凸点采用3 个一组错开设计,中间凸点在填充率较大的情况下无法向两侧延伸,并且凸点位置填充率过大,是导致本次密封圈开裂问题的主要原因。

建议非凸点位置填充率小于100%,凸点位置填充率小于110%;后续设计优先选择防脱凸点对称布置的设计方案。