不同I/O 端数金凸点倒装焊的预倒装工艺研究

赵竟成,周德洪,钟成,王晓卫,何炜乐

(1.电子科技大学(深圳) 高等研究院,广东深圳518028;2.深圳市振华微电子有限公司,广东深圳518063)

1 引言

电子封装需要芯片与基板、芯片与芯片之间建立电气连接。传统的连接方法为引线键合,但较长引线的寄生电容、电感大,所需空间大,很难满足电子产品微型化、高性能化的发展需求。倒装焊工艺可直接将芯片通过凸点焊接在基板上,具有连接电阻低、寄生电容和电感低以及可以进行高密度互连等优势,因而得到了广泛的关注和应用。根据芯片大小和用途的不同,常用的I/O 端从几个[1]、几十个[2]至成百上千个[3-6]不等。例如,储存器要求小型化和轻薄化,其I/O 端一般为300 个左右;逻辑器件要求高度集成化,其I/O 端为3 000~10 000 个。在传统的倒装焊中,常使用焊料凸点作为连接材料,其性能已经得到广泛的研究[7],适用于不同I/O 端数芯片的倒装焊,但它也有一些局限性,例如,使用回流焊的方法形成焊料互连需要高达250 ℃的温度,因此,很多对温度敏感的芯片无法使用此方法进行倒装焊。倒装焊中也可以采用黏合剂在低温情况下实现互连,但需要额外在凸点上涂敷黏合材料,该方案工艺复杂且成本高。采用金凸点热压超声倒装焊,在键合过程中利用超声波为界面提供能量,可降低对压力和温度的要求,特别适用于易碎、对温度敏感的芯片材料,如LED 的外延层[1]。同时,金凸点具有导电率好、导热性好、绿色环保等优势[1,8],因此受到了市场的关注和广大学者的研究。

但是,金凸点倒装焊由于I/O 端数的不同,工艺参数和工艺窗口都会发生变化[9-10]。KANG 等人[9]发现,对芯片进行倒装焊时的超声振幅较大时,原本在一个周期中已经形成的新键可能在下一个周期中被破坏,而过小的振幅则不能产生足够的成键能量。除此之外,超声能量在各个凸点的连接层的传输有所不同,存在不能完全焊好每一个凸点的风险。孔令松[11]发现,阵列边缘处凸点受到的等效键合压力略大于中心区域凸点,并且边缘处凸点的等效振动会逐渐偏离中心区域,换言之,在多凸点倒装焊中每个凸点所受到的能量是不均匀的。引起能量不均匀的因素可能有基板和凸点的平面度、位置度、凸点共面性等。共面性表示凸点阵列中的凸点高度存在一定的差异。以用钉头凸点法制备的金凸点为例,键合机的传动误差和尾丝的随机断裂会造成凸点与凸点间的高度存在差异,在热压超声倒装焊中,高度较高的凸点或凸点的尖端先接触到基板焊盘,并将接触压力反馈至力传感器,随着芯片与基板的不断压合,较高的金凸点形变量增大。随着接触压力的不断增大,当总压力增大到传感器的设定值时,芯片与基板不再产生相对运动。若此时高度较低的金凸点还未接触到基板焊盘,则施加超声时金铝之间无法焊合,会造成漏焊。同理,接触压力过高的区域会因为过度焊合而损伤焊盘甚至造成芯片破坏,接触压力过低的区域会出现欠焊合现象,金铝扩散程度低。此差异随着凸点数量的增加而愈发明显,因此,多I/O 端数的金凸点倒装焊存在一定困难和挑战。

本文通过正交试验法,研究I/O 端数分别为121个、225 个、361 个的三种芯片的金凸点倒装焊最佳参数,以单位凸点上的最大平均剪切力作为衡量焊点质量的关键标准。试验结果表明,随着I/O 端数量的增加,达到单位凸点上最大平均剪切力时所需要的单位凸点平均压力和平均超声功率依次减小,单位凸点上的最大平均剪切力也依次减小。针对361 个I/O 端数的芯片,通过引入预倒装的方法增强金凸点的平整性和高度一致性,可减少倒装焊过程中能量的不均匀性。在完成具有361 个I/O 端数芯片的倒装焊后,单位凸点上的最大平均剪切力达到了0.54 N,比未使用此方法时的最大平均剪切力(0.5 N)提高了8%,其工艺窗口也得到了拓宽。这一方法可为不同I/O 端数芯片的倒装焊工艺提供借鉴。

2 试验过程

2.1 金凸点的制备

本研究采用的芯片尺寸为5 mm×5 mm,其表面整面为铝焊盘,采用钉头凸点法,利用键合机植球模式在铝焊盘表面植上金凸点阵列,所用金丝直径为25 μm,植球完成后单个凸点的直径约为80 μm。具有121 个、225 个、361 个I/O 端的芯片,对应的凸点阵列分别为11×11,15×15,19×19。

2.2 基板焊盘的制备

采用烧结而成的Al2O3陶瓷基板,通过溅射法依次在陶瓷基板上镀厚度为0.1 mm 的Ti、厚度为2.5 mm的Cu、厚度为0.3 mm 的Ni、厚度为0.1 mm 的Au,形成TiCuNiAu 焊盘。焊盘的粗糙度小于1 μm。

2.3 倒装焊过程

使用Athlete 公司的CB-600 半自动倒装键合机,采用正交试验法,对三种具有不同数量I/O 端的芯片,优化单位凸点上的平均超声功率和平均压力,完成芯片的倒装焊。将超声时间控制为1 s,设置焊接参数如表1 所示。其中,不同数量的I/O 端均要考虑平均超声功率和平均压力两种因素,每种因素共设置5 组参数,共进行25 组试验。

2.4 剪切力测试

使用德瑞茵精密科技有限公司的MFM1200 推拉力试验机对完成倒装焊后的样品进行剪切力测试。用夹具固定好基板(基板上有已经完成倒装焊的芯片),推头正对芯片的一边,按下开始键后推头开始测量基板高度,推头触碰基板后抬起,距离基板高度为80 μm,然后朝芯片缓慢移动,移动速度为3 mm/s,触碰到芯片后对其施加剪切力,直至芯片剪切失效,记录此时的剪切力数值。每组试验对5 只样品进行剪切力测试,测试完成后取5 只样品的剪切力平均值作为此组参数的最终剪切力。

3 试验分析与讨论

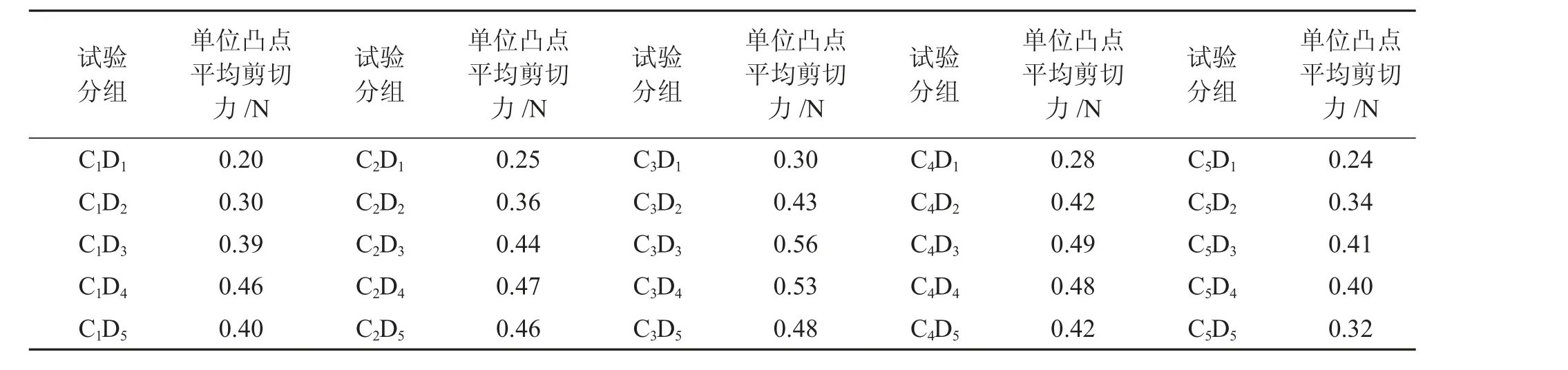

各组试验后的剪切力数值分别如表2~4 所示。三种芯片在倒装焊后的剪切力测试中所获得的最大单位凸点的平均剪切力值分别为0.62 N、0.56 N 和0.50 N,其所对应的参数组合分别为A3B3、C3D3和E3F3,从表1 可以看出,三种组合所对应的单位凸点上的平均超声功率分别为0.042 W、0.040 W 和0.038 W,所对应的单位凸点上的平均压力为0.86 N、0.84 N 和0.82 N。试验结果表明,随着I/O 端数的增加,倒装焊后达到最大剪切力时所需要的单位凸点上的平均超声功率和平均压力逐渐减小,所能达到的最大剪切力也逐渐减小。

表2 具有121 个I/O 端的芯片倒装焊后的剪切力数值

表3 具有225 个I/O 端的芯片倒装焊后的剪切力数值

表4 具有361 个I/O 端的芯片倒装焊后的剪切力数值

以标准差σ 来评价各组剪切力数据的分布情况,其计算式为

其中,xi为第i 个数据的值,μ 为整组数据的平均值,n为整组数据的样本个数。

经计算得到,σ121=0.090 8,σ225=0.092 1,σ361=0.104 3,因此σ121<σ225<σ361,即在同样的参数范围内,具有121 个I/O 端的芯片倒装焊后剪切力更加集中,具有225 个I/O 端的芯片倒装焊后剪切力其次,具有361 个I/O 端的芯片倒装焊后剪切力最分散,这说明I/O 端数量越少,在一定范围内进行参数调整,其最终剪切力的变化幅度不会太大,工艺窗口更宽。三种I/O 端数、各25 种参数组合倒装焊后所获得的剪切力分布情况如图1 所示。可以看到,具有121 个I/O 端的芯片单位凸点上的剪切力的分布值为0.32~0.62 N,平均值为0.47 N;具有225 个I/O 端的芯片单位凸点上的剪切力分布值为0.2~0.56 N,平均值为0.39 N;具有361 个I/O 端的芯片单位凸点上的剪切力分布值为0.12~0.5 N,平均值为0.29 N。因此,随着I/O 端数的增加,凸点的最大剪切力和平均剪切力都会减小,工艺窗口会缩窄。

图1 25 种参数组合倒装焊后所获得的剪切力分布情况

对剪切后的芯片和基板的失效模式进行研究,有助于进一步了解具有不同数量I/O 端的芯片失效机理。最佳倒装焊参数下各类芯片经剪切力测试后残留在芯片侧和基板侧表面的凹坑、凸点形貌如图2 所示,其中图2(a)(b)分别反映了具有121 个I/O 端的芯片经剪切力测试后凸点在芯片侧和基板侧的主要失效模式,测试后在芯片侧和基板侧均保留着剪切后的凸点,此种凸点为内部剪切失效模式,表明凸点上下焊接面强度大,焊接良好。对基板侧凸点顶端进行能谱扫描分析,O 的摩尔分数为15.392%,Al 的摩尔分数为9.131%,Au 的摩尔分数为75.477%。图2(c)(d)分别反映了具有225 个I/O 端的芯片经剪切力测试后凸点在芯片侧和基板侧的主要失效模式,凸点完全脱离了芯片侧,残留在基板一侧,此种失效模式表明倒装焊能量不均匀。一些焊点能量过于集中而使得原本焊好的金凸点被破坏,导致芯片与凸点的接触力不足,凸点剪切后脱球失效。对基板侧凸点顶端进行能谱扫描分析,O 的摩尔分数为14.56%,Al 的摩尔分数为43.95%,Au 的摩尔分数为41.59%。图2(e)(f)分别反映了具有361 个I/O 端的芯片经剪切力测试后凸点在芯片侧和基板侧的主要失效模式,与225 个I/O 端的芯片凸点失效模式基本一致。通过台阶仪测试,得到图2(e)中芯片侧凹坑深度约为1.72 μm,大于图2(c)中的芯片侧凹坑深度(1.08 μm)。对比具有不同数量I/O 端的芯片所使用的最佳倒装焊参数,具有361 个I/O 端的芯片单位凸点上的超声功率为0.038 W,单位凸点上的平均压力为0.82 N,小于具有225 个I/O 端的芯片所使用的最佳参数(单位凸点上的超声功率为0.040 W,单位凸点上的平均压力为0.84 N),这表明某些凸点在倒装焊过程中受到的能量是不均匀的,I/O端数越多,能量越容易集中于某些凸点从而影响整体的倒装焊效果。从能谱分析结果看,I/O 端数从121 个增加到225 个,进一步再增加到361 个,相应的Al 的摩尔分数从9.131%增加到43.95%,进一步增加到94.06%,这同样表明I/O 端数量越多,能量越容易集中于某些凸点,过大的能量不仅会破坏焊接面,更容易破坏底层铝,导致推力测试过程中凸点连带着底层铝一起被推起。

图2 最佳倒装焊参数下各类芯片经剪切力测试后残留在芯片侧和基板侧表面的凹坑、凸点形貌

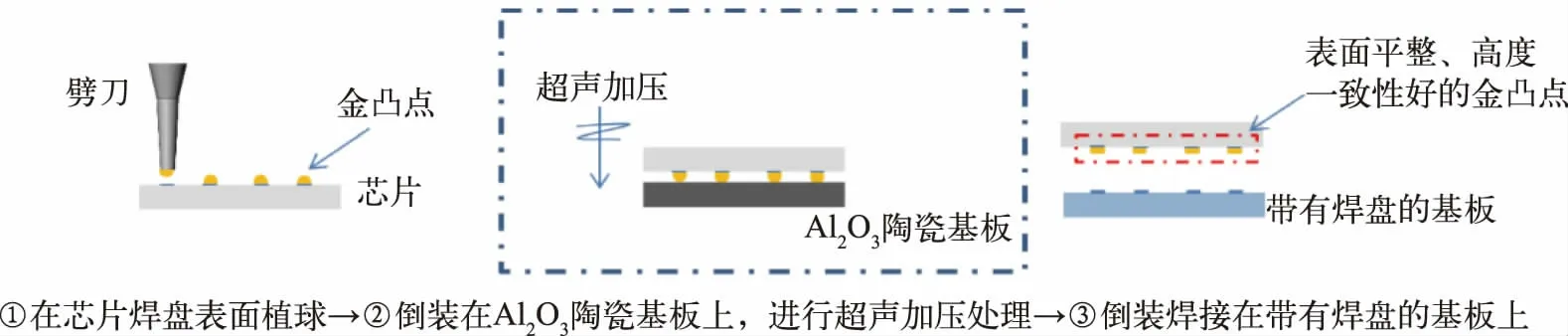

为获得更好的倒装焊质量,提高倒装焊的剪切强度和工艺窗口,本文提出一种预倒装的方法。将制备好金凸点的芯片通过超声热压的方法预先倒装于表面平整的Al2O3陶瓷基板上,加入预倒装环节后的倒装焊过程如图3 所示。利用金与Al2O3陶瓷在热压超声过程中无法完成焊接的特性,超声和压力作用于金凸点和基板之间的接触面。由于每个凸点所获得的能量不均匀,高度较高或者较靠近边缘位置的凸点获得的能量高,产生的形变较大;高度较低或者较为靠近中间区域的凸点获得的能量少,产生的形变较小。预倒装后在倒装焊过程中每个凸点可获得更加均匀的能量。

图3 加入预倒装环节后的倒装焊过程

预倒装前后的金凸点形貌如图4 所示,以具有361 个I/O 端的芯片为研究对象,使用扫描电镜对刚制备好的金凸点进行表征,预倒装前的金凸点形貌如图4(a)所示,金凸点表面残留着尾丝。图4(c)为预倒装前金凸点的高度热力图,可以看出,尾丝高出金凸点表面约9.4 μm,这表明刚制备好的金凸点表面是不平整的。从图4(b)可以看出,预倒装后的凸点表面尾丝在超声和压力的共同作用下被焊合在了凸点表面。从图4(d)可以看到,尾丝高度仅高出凸点平面约1.5 μm,小于预倒装前的9.4 μm。从图4(e)中可以看到,预倒装后金凸点阵列靠近边缘处的凸点形变量较大,凸点直径为87~89 μm,靠近中心处的凸点形变量较小,凸点直径为82 μm 左右,这表明能量在传递过程中的不均匀对凸点形变存在不同的影响。另一方面,使用3D 表面光学轮廓仪对金凸点阵列中X、Y 方向上随机7 个凸点进行高度表征,图5 为预倒装前后的金凸点阵列的3D 表面光学轮廓图及对应凸点高度值。从图5(a)(b)(c)可以看到,预倒装前凸点的高度为38~43 μm,最大高度差为5 μm,这表明凸点与凸点之间的高度差较大,高度一致性差。凸点高度一致性差对倒装焊的能量均匀传递有负面影响,随着I/O 端数量的增多,倒装焊后所获得的凸点最大剪切力下降,工艺窗口缩窄。从图5(d)(e)(f)可以看出,预倒装后随机相邻的4 个金凸点的高度为29~31 μm,最大高度差为2 μm,小于预倒装前的5 μm,这表明经过预倒装后凸点表面更加平整,高度一致性更好。

图4 预倒装前后的金凸点形貌

图5 预倒装前后金凸点阵列的3D 表面光学轮廓图及对应凸点高度值

为了评估预倒装后的倒装效果,同样采用正交试 验法进行试验,倒装焊后的剪切力数值如表5 所示。

表5 预倒装后具有361 个I/O 端的芯片倒装焊后的剪切力数值

根据式(1),可以计算出预倒装后的剪切力标准差σ361’=0.099 6,小于预倒装前的剪切力标准差σ361=0.104 3,这表明同样工艺参数范围内预倒装后所获得的凸点剪切力的分布更加集中,即使用此方法后工艺窗口更宽,拓宽幅度达到4.5%,有利于生产过程中快速实现参数优化。从表5 中可以看到,预倒装后单位凸点上的最大平均剪切力达到了0.54 N,大于预倒装前的0.5 N,提升了8%,增强了金凸点倒装焊的可靠性。

4 结论

随着I/O 端数的不同,金凸点倒装焊过程中达到最大剪切力时的焊接参数会存在一定的差别。总体而言,I/O 端越多,单位凸点上的平均超声功率和压力越小,相应的单位凸点上的最大平均剪切力数值也会越小。通过引入预倒装的方法,将制备好金凸点的芯片预先倒装在表面平整的Al2O3陶瓷基板上进行超声加压处理,预倒装后单位凸点上的最大平均剪切力提升了8%,工艺窗口拓宽了4.5%,增强了金凸点倒装焊的可靠性,有利于生产过程中快速实现参数优化。