多组分纤维混杂增强树脂基摩擦材料研究*

钟 厉 易迅杰 邓小强 韩 西 钟 科

(1.重庆交通大学机电与车辆工程学院 重庆 400074;2.重庆朗锐汽车零部件有限公司 重庆 400026)

随着汽车运行速度的提高,现如今由单一纤维增强的摩擦材料已不再满足汽车制动的要求,采用多种纤维协同来提升摩擦材料的性能已成为研究热点。

目前使用的各种摩擦材料中,树脂基摩擦材料使用的范围最广,这归结于它有着优良的摩擦磨损性能,制作简易、价格低廉且制作流程简易[1-3]。然而,树脂基摩擦材料在工作时常因温度过高而出现热衰退现象,这是由于其高温下摩擦因数稳定性不良造成的[4-5]。在树脂基摩擦材料中,树脂起到黏结剂的作用,而纤维则作为增强体存在[6-7]。许多研究人员从增强纤维入手,探讨了采用多种纤维协调增强树脂基摩擦材料或是通过改性纤维来提高摩擦材料的摩擦磨损性能,以满足不同的制动工况。LARSEN等[8]对玻璃纤维与碳/芳纶混杂纤维增强环氧树脂基摩擦材料的摩擦磨损性能进行比较,通过研究发现在不同的接触压力和滑动速度条件下,玻璃纤维增强环氧树脂基摩擦材料表现出相对稳定的摩擦学行为。费杰等人[9]探究了碳纤维和莫来石晶须混合制备的摩擦材料的性能,发现碳纤维与莫来石晶须混合能够有效改善树脂基摩擦材料的均匀性。钟厉等人[10]研究了铜纤维、芳纶纤维以及复合矿物纤维作为混杂纤维对树脂基摩擦材料性能的影响,发现由剪切变形产生的位错使得混杂纤维的复合效应降低,并且树脂基摩擦材料的硬度与剪切强度受到其硬度和比例影响。谢奥林等[11]将改性玄武岩纤维作为树脂基摩擦材料增强体来研究其摩擦磨损性能,发现改性后的玄武岩纤维在制动时能在摩擦表面形成相对可靠的摩擦膜,摩擦因数更加稳定,材料磨损率更低。目前针对如何将多种纤维协同耦合从而规避单一纤维的缺点,发挥纤维组合的优势以提升摩擦材料的各种性能,尚需进一步研究[12]。

研究表明,碳纤维、陶瓷纤维、芳纶浆粕以及黄铜纤维作为摩擦材料增强体,可提升材料的各种性能。碳纤维具有强度高、耐疲劳、耐高温、耐磨损、耐腐蚀、尺寸稳定性好、机械性能和自和性优良的优点[13]。陶瓷纤维有着质量轻、良好的热稳定性和化学稳定性且耐高温等优点。芳纶纤维的表面呈羽毛状,有着较大的表面积,因此吸附性强,它还有着强度高、模量高、密度小和良好热稳定性等优点[14]。黄铜纤维作为摩擦材料中最常见的增强纤维,在工作过程中易发生转移,在对偶面形成富铜层,这样不仅能够减少制动时发出的噪声,而且可以提供可靠的摩擦因数;并且黄铜纤维还有着优秀的散热性[15]。本文作者借助混杂纤维的协同耦合作用,发挥出它们的优点,制备出更加优良的树脂基摩擦材料;通过正交试验探究上述4种纤维混杂在一起对摩擦材料摩擦磨损性能的影响,分析不同含量多种混杂纤维的树脂基摩擦材料的磨损机制,为混杂纤维增强摩擦材料的制备和应用提供参考。

1 试验部分

1.1 原材料与试验配方

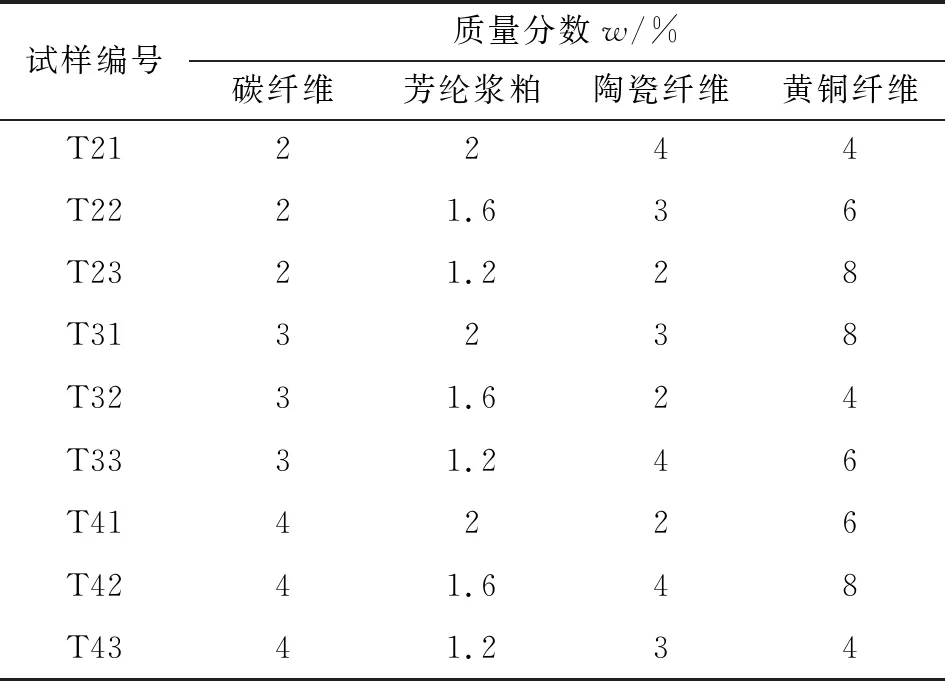

增强纤维为短切碳纤维、硅酸铝陶瓷纤维、芳纶浆粕和黄铜纤维,摩擦性能调节剂和填料为摩擦粉、煅烧石油焦炭、人造石墨、鳞片石墨、锆英石、铬铁矿、硫酸钡、蛭石和硫化锑等。文中采用正交试验设计,以确定其最合适的配方比例。正交试验采用4因素、3水平,得到的9种试样组成及试样编号见表1。

表1 增强纤维正交试验设计

1.2 试样的制备

采用一次热压成型技术制备摩擦材料,具体步骤为

(1)采用精确度为0.1的Yhc108型电子秤按配方比例称取原材料。

(2)将原材料一并放入混料机充分混和。芳纶浆粕和陶瓷纤维先使用XL633型犁耙式混料机进行25 min开散处理。

(3)加热模具到模芯温度达到150 ℃,并将配料倒入模腔。将XL400T型四柱压力机的压力设置为20 MPa,设置3次预压,每10 s排气一次,在完成预压后保压5 min。之后将制动片放入SMO-3型精密电热鼓风干燥箱中,将温度加热到140 ℃,并保温1 h,然后再加热到160 ℃,并保温1 h,最后加热到180 ℃,并保温4 h,随后让其冷却直至室温。取出热处理之后的制动片用XL421型切样机切割出试样。

1.3 摩擦材料性能测试

1.3.1 力学性能测试

采用XL101型剪切强度试验机测定摩擦材料内剪切强度,且在当剪切力大于5 000 N时,载荷加载速率应该在(4 500±2 250) N/S的范围内。摩擦材料的硬度测定采用HR-150A型洛氏硬度计。

1.3.2 摩擦磨损性能测试

根据GB 5763—2018《汽车用制动器衬片》中的第四类制动衬片测试规范,采用XL112型摩擦材料定速试验机测试摩擦材料的摩擦因数和磨损率。选用HT250的灰铸铁作为摩擦盘材质,试样加载压力为0.98 MPa,摩擦盘的旋转速度是480 r/min。首先将制备的试样在试验机上在100 ℃下进行磨合,直至试样与摩擦盘的接触面达到95%以上,然后在150、200、250、300、350 ℃下依次测定试样的摩擦磨损性能。试样的摩擦因数μ可以通过试验设备的拉力传感器得到的数据,按照公式(1)计算得出。

(1)

式中:μ为摩擦因数;F为加载在每个试样上的法向压力,N;f为摩擦力,N。

试样的磨损率V可以通过GB 5763—2018《汽车用制动器衬片》标准中的计算公式求得,即公式(2)。

(2)

式中:V为磨损率,cm3/(N·m);R为试样中心和圆盘旋转轴之间的距离,具体为150 mm;n为摩擦圆盘的总转数;A为试样摩擦面的总面积,cm2;d1、d2分别为试验前后试样的平均厚度,cm;fm为总平均摩擦力,N。

1.3.3 试样微观形态观测

使用E1010型真空镀金仪对试样进行处理,然后再使用S3700N型扫描电子显微镜对摩擦材料试验后的表面磨损情况观察分析。

2 结果与探讨

2.1 混杂纤维对材料硬度和内剪切强度的影响

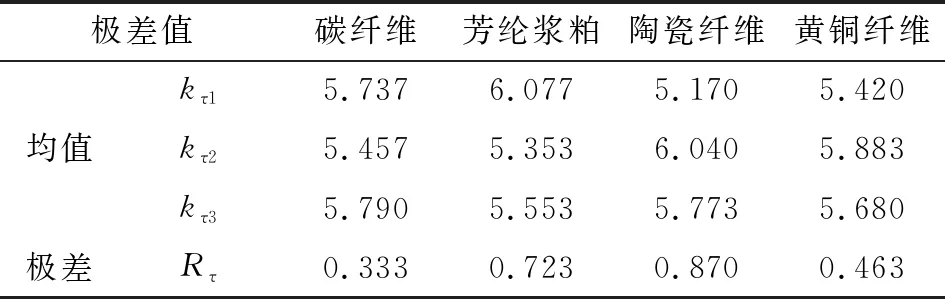

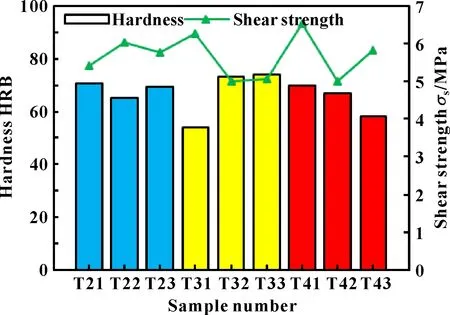

各试样材料硬度和内剪切强度的测定结果,如图1所示。为了进一步研究各增强纤维对摩擦材料硬度和内剪切强度的影响,对其洛氏硬度和内剪切强度的极差值进行了分析计算,见表2和表3。

表3 摩擦材料内剪切强度的极差值

图1 混杂纤维增强树脂基摩擦材料的强度与硬度

表2 摩擦材料洛氏硬度的极差值

树脂基摩擦材料选用的最佳硬度范围一般为50~100 HRB。如果硬度太大,则容易在制动时产生噪声并造成对偶损伤[16]; 如果硬度太小,则在法向载荷的作用下实际接触面积变大,黏附效果增强,黏附磨损增加。由图1与表2可见,试样硬度值均维持50~75 HRB之间;试样T33硬度最高,达到74.4 HRB,而试样T31硬度最低,仅53.8 HRB,由表2可知,陶瓷纤维的硬度极差值最大,随后依次为铜纤维、芳纶浆粕和碳纤维。显然,摩擦材料硬度受陶瓷纤维的影响最显著,受碳纤维的影响最小。究其原因是陶瓷纤维自身有着较高的硬度,在树脂摩擦材料基体里可形成致密的网状结构,因而对改善摩擦材料基体的硬度具有显著作用;而碳纤维质地柔软且表面光滑,会影响与树脂的黏合强度,因而对摩擦材料的硬度影响较小。对于树脂基摩擦材料,要求适当的硬度以降低制动噪声,提供舒适的制动条件并减少制动盘的磨损,添加碳纤维有利于摩擦材料的减摩降噪。

通过图1还可以发现试样的内剪切强度均在5~7 MPa之间;试样T41的内剪切强度高达6.54 MPa,试样T42最低只有5.01 MPa。结合表3可知,内剪切强度极差值最大的是陶瓷纤维,随后分别是芳纶浆粕、黄铜纤维和碳纤维。硅酸铝陶瓷纤维和芳纶纤维的形态相对松散,在开散处理后,它们交织并分布在摩擦材料中,形成致密的网络结构,并与树脂基体完全结合[17],因此对改善摩擦材料的剪切强度具有非常明显的作用。

2.2 混杂纤维对材料摩擦因数和磨损率的影响

制动过程中温度会导致摩擦材料的摩擦因数和磨损率发生显著变化,从而直接影响其摩擦结合性能。为了深入探讨混杂纤维随制动过程中温度对摩擦材料摩擦因数和磨损率的影响,采用极差分析法分析并归纳了每组增强纤维对树脂基摩擦材料摩擦磨损性能的影响。

2.2.1 对摩擦因数的影响

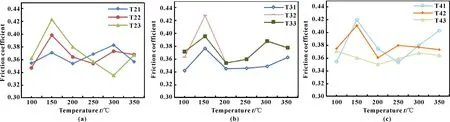

如图2所示,为升温阶段摩擦因数的测定结果。

图2 试样摩擦因数随温度变化趋势

由图2可知,多数试样在150 ℃时其摩擦因数达到最大值,200 ℃时,试样的摩擦因数出现减少,热衰减现象也同时发生。然而对比300~350 ℃的高温阶段与200~250 ℃的中温阶段,可以发现试样高温阶段的摩擦因数变化程度比较小,且大多数试样没有明显的热衰减现象发生。表明在高温阶段,各试样的摩擦因数都处于稳定状态,且热衰退性稳定。通过观察各试样的摩擦因数曲线,发现试样T21和T23的曲线较为平滑,摩擦因数的稳定性更好。在高温下,试样T41的摩擦因数有比较明显的增加,在350 ℃时,其他试样的摩擦因数都比试样T41的摩擦因数低。

通过分析计算得出的升温摩擦因数的极差值见表4。通过分析可以发现,陶瓷纤维的极差值在整个升温试验过程中最高,即对试样整体摩擦因数影响最大的是陶瓷纤维;而在高温阶段,黄铜纤维的极差值最大,即对试样的高温摩擦因数影响最大的则是黄铜纤维。

表4 升温摩擦因数的极差值

结合升温摩擦因数的变化趋势与其极差值计算结果可以看出,在整个升温阶段对摩擦材料的摩擦因数影响最大的是陶瓷纤维。这是因为充分开散的陶瓷纤维在摩擦材料中形成致密的网状结构,该结构与树脂基紧密结合,从而提升摩擦材料强度[18];同时,陶瓷纤维具有优异的特性,如耐高温、硬度较高和良好的比强度等,可明显地改善摩擦材料的摩擦因数。黄铜纤维和碳纤维对酚醛树脂摩擦材料的高温摩擦因数影响较大。黄铜纤维作为一种金属纤维,比对偶盘的硬度更低且其延展性出色,在与对偶盘发生摩擦时,摩擦材料表面上的黄铜纤维逐渐转变为薄膜形式,将增加接触面积并使得高温摩擦因数更加稳定。碳纤维的各项力学性能优异,且耐磨性好、抗疲劳、热导率好,可减少摩擦材料的磨损。并使得摩擦材料在高温摩擦过程中摩擦因数相对稳定。因此,黄铜纤维和碳纤维对稳定摩擦材料的高温摩擦因数具有显著作用。

2.2.2 对磨损率的影响

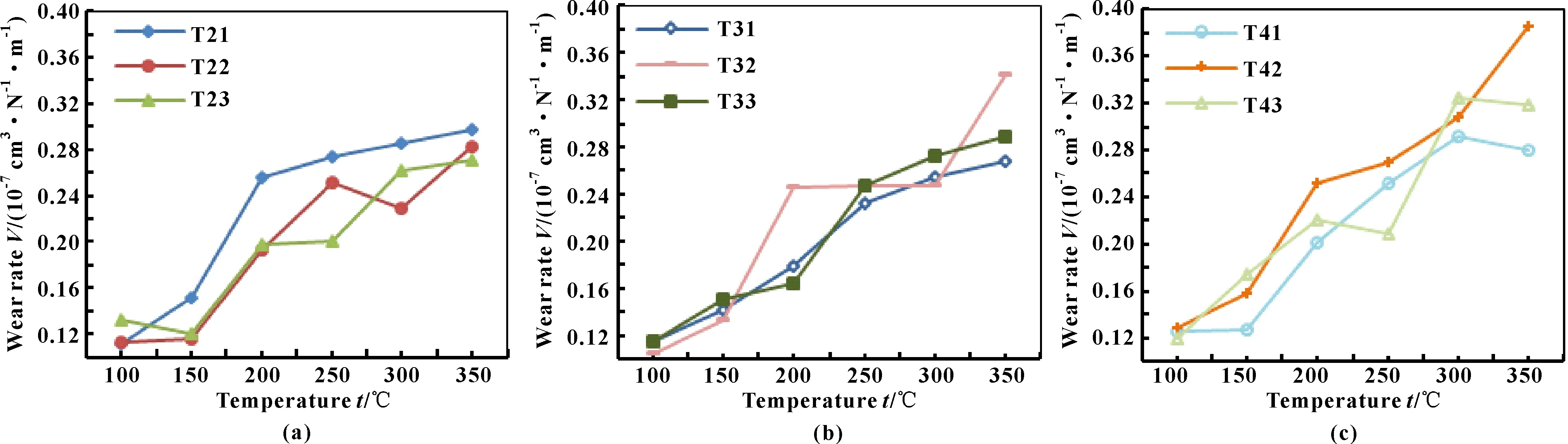

如图3所示为各试样的磨损率随温度变化趋势。

制动片的使用寿命受到磨损率大小的影响。若磨损率太大,会导致制动片的使用寿命大大缩短[19]。由图3可知,各试样的磨损率随着温度的不断提高而上升;其中在350 ℃时磨损率最大的是试样T42,其值为3.85×10-8cm3/(N·m)。试样均满足国家标准对摩擦材料磨损率最大值为2.5×107cm3/(N·m)的要求[20]。

图3 试样磨损率随温度变化趋势

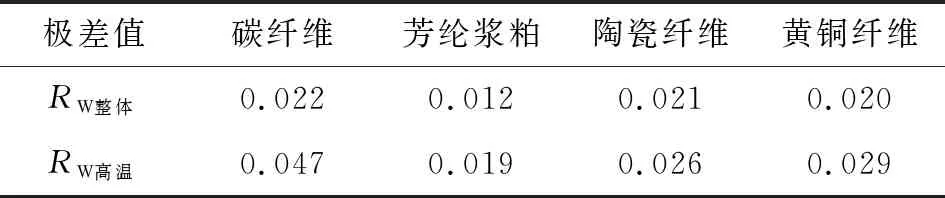

由表5中试样磨损率的极差分析发现,碳纤维在整个试验过程中的极差值最大,芳纶纤维的极差值最小,表明碳纤维对试样磨损率的影响最大,而芳纶纤维对试样磨损率的影响程度最小。

表5 试样磨损率的极差值

结合整个测试过程和高温阶段磨损率的极差分析发现,酚醛树脂摩擦材料的磨损率受碳纤维的影响均最大。这是因为碳纤维具有耐高温、耐磨损以及自润滑性好的特点,在摩擦过程中碳纤维不断磨损,通过磨屑逐渐散布到整个摩擦表面,起到润滑作用,致使摩擦材料的磨损率随之减少。

2.2.3 磨损表面形貌分析

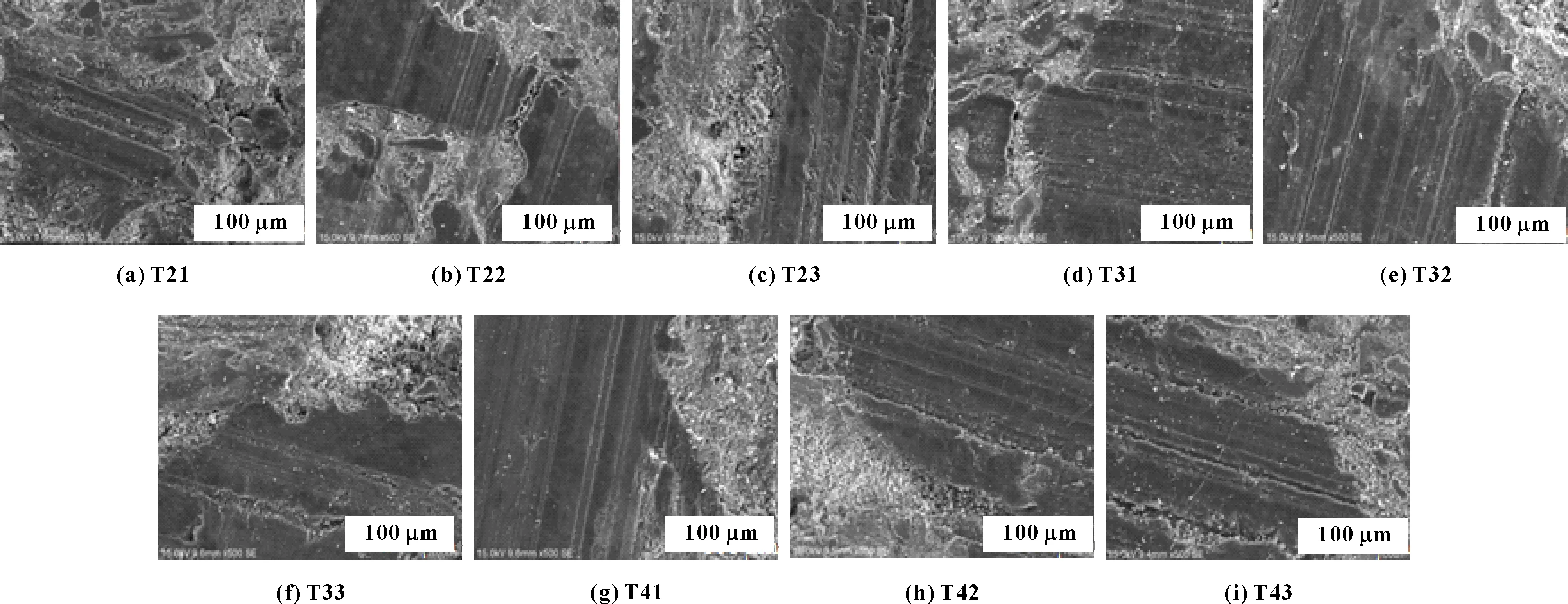

试样的磨损形貌各不相同,高温阶段定速试验的试样磨损表面形貌如图4所示。

图4 试样磨损表面形貌SEM图(500×)

图4(a)所示为试样T21磨损表面形貌,磨损表面存在一条明显的裂痕,且裂痕中存有磨屑;磨损表面还存在较多明显的犁沟,这是硬质填料对摩擦表面的犁削作用产生的。试样T21的磨损类型可能主要是表面疲劳磨损以及部分磨粒磨损。

图4(b)所示为试样T22磨损表面形貌,摩擦层有着良好的连续性,存在少量磨屑和许多犁沟,且几乎没有增强纤维脱落。试样T22中的芳纶浆粕较其他组试样占比较大,使得基体的抗剪和冲击强度显著提高,改善了其磨损表面的裂痕状况。其磨损类型主要为磨粒磨损。从图4(c)与图4(f)可以看出,相较于试样T22,试样T23与试样T33出现更多的磨屑,且犁沟依旧大量存在,存在少许剥落和裂纹。这是因为摩擦过程中试样中的黄铜纤维转变为薄膜形态,增大了其接触面积,且稳定了摩擦因数,降低了磨损率。其主要磨损类型都是磨粒磨损。图4(g)所示为试样T41的磨损表面形貌,可见磨损表面存在少量磨屑和许多犁沟,少许几处存在剥落现象,摩擦层的连续性良好。试样T41中芳纶浆粕较其他几组试样占比最大,保障了摩擦层的稳定,这也符合试样T41拥有最高的摩擦因数这一结论,其摩擦类型主要是黏着磨损并同时存在少量的磨粒磨损。图4(d)所示为试样T31磨损表面形貌,可以发现磨损表面较多的剥落和一些磨屑,犁沟深且明显,摩擦表面出现断裂和脆性剥落的现象。主要是因为摩擦力的作用使得基体材料变形,一些黏附性不好的材料便脱落下来,剥落的颗粒物又在摩擦过程中反复划伤摩擦面,更加剧了磨粒磨损。其磨损机制是较严重的磨粒磨损。

图4(e)所示为试样T33的磨损表面形貌,可见摩擦表面致密连续,有着许多明显的犁沟和些许裂纹,仍旧出现断裂和脆性剥落。原因是杂化纤维之间的交叉网络结构有利于吸收高分子聚合物分解产生的气体。但是,在压缩应力和剪切应力的共同作用下,摩擦材料将剥落,形成片状的磨屑,磨屑被反复压碎形成粒状颗粒,从而不断刮擦摩擦表面并形成犁沟现象。其磨损形式表现为磨粒磨损和热磨损。

图4(h)所示为试样T42的磨损表面形貌,可见稳定摩擦层的面积不大,摩擦层上不仅有明显裂痕,而且犁沟深又宽,摩擦表面和裂缝中都存在许多磨屑。这是因为摩擦热和外部热源让有机物迅速分解,减弱黏接强度,致使摩擦层易被撕裂,基体大面积暴露在外,这与试样T42的磨损率最高现象吻合,主要磨损形式呈现为热磨损、黏着磨损和疲劳磨损。

图4(i)所示为试样T43中磨损表面形貌,从图中几乎没有观察到光滑平整的摩擦面,表面存在大量犁沟、剥落、磨屑和裂缝,且许多基体直接暴露在外。这是增强纤维对基体支撑强度不足的体现,温度的升高使得基体中有机物不断分解,导致基体黏接强度不断减弱,在摩擦过程中不断地剥落产生磨屑,其磨损形式主要为热磨损和疲劳磨损。

综上,9种试样的主要磨损形式为磨粒磨损、热磨损、疲劳磨损和黏着磨损。

3 结论

(1)研究的4种纤维中,对酚醛树脂摩擦材料的硬度、内剪切强度和升温时的摩擦因数影响最大的是陶瓷纤维;黄铜纤维和碳纤维对酚醛树脂摩擦材料的升温摩擦因数影响较大,对稳定摩擦材料摩擦因数作用相对明显;芳纶纤维对于摩擦材料摩擦因数的影响较小。

(2)酚醛树脂摩擦材料的磨损率受碳纤维的影响最大,而受芳纶纤维的影响最小;陶瓷纤维和黄铜纤维对摩擦材料的磨损率影响程度与碳纤维较为接近;碳纤维对磨损率的影响程度随温度升高而显著增强。

(3)各种纤维含量的不同会导致摩擦材料的磨损机制发生改变,存在磨粒磨损、热磨损、疲劳磨损和黏着磨损。