石墨烯作为轧钢机轴承润滑脂添加剂的研究*

万佳祺 靳 龙 周 铭,2 莫有堂 尤胜利 王明月 陈 鑫

(1.广西科技大学机械与交通工程学院 广西柳州 545000;2.广西清鹿新材料科技有限责任公司 广西柳州 545000)

材料的摩擦磨损是机械设备损坏的最主要的原因之一,易引发机械系统的灾难性故障,因此更好地降低材料的摩擦磨损显得尤为重要,而润滑则是控制摩擦磨损的有效途径。润滑脂作为减少运动副材料之间摩擦的重要载体之一,在各类工程机械中得到了广泛的应用[1-3]。目前,由于工业水平的不断提高,润滑脂的使用条件也越来越苛刻,因此对润滑脂各性能的要求更高。

近年来研究发现,在润滑脂中添加各种纳米材料,如 Al2O3、Cu、MoS2等,能有效地改良润滑脂的性能[4-7]。KOBAYASHI等[8]、MOHAMED等[9]使用碳纳米管作为润滑脂添加剂,发现碳纳米管可以提高润滑脂的极压能力、抗磨性能和承载能力。NAN等[10]探究了纳米铜作为凹凸棒土基润滑脂添加剂的减摩抗磨作用,并通过 SEM、XPS和三维形貌扫描仪对摩擦表面进行分析,发现铜及其氧化物在磨损面上形成了均匀分布的摩擦膜,有效提升了润滑的摩擦学性能。DUMDUM 等[11]研究了CeF3作为润滑脂添加剂的摩擦学性能。研究发现,CeF3可以降低润滑脂的摩擦因数,同时可以提高锂基脂和铝基脂的承载能力。

石墨烯材料以其特殊的二维结构和优异的物理化学性能,作为一种新的环境友好型润滑剂广受学者的关注。FAN等[12]研究了多层石墨烯作为固体添加剂对润滑脂摩擦学和抗磨性能的影响,提出石墨烯有望改善锂基润滑脂的摩擦性能。卢小辉等[13]将氧化石墨烯加入到润滑脂中,研究不同润滑脂样品的典型指标和摩擦学性能,发现氧化石墨烯的加入能有效降低磨损减少摩擦。目前,对于石墨烯在润滑领域的研究大多集中于其润滑油中的分散稳定性,作为润滑脂添加剂的研究报道相对较少。

轧钢机轴承工作过程中要承受重载荷、大冲击和高温等各种恶劣工况,脂润滑对保障其正常运转起着非常重要的作用。为减少轴承磨损,轧钢机轴承要求润滑脂耐高温抗水淋,良好的冷却能力、抗氧化安定性、防锈性和稳定性,对轧辊和制品表面有良好的清洁作用,使用成本低。为改善轧钢机轴承用润滑脂的性能,本文作者将石墨烯加入到轧钢机专用脂中,使用四球试验机研究石墨烯对润滑脂承载能力、减摩抗磨性能的影响,并分析石墨烯在润滑脂中的减摩抗磨机制。

1 试验部分

1.1 试验材料及仪器设备

试验所用的材料主要有:303#石墨烯(粒径D50, 0.5 μm;粒径 D90,2 μm,层数 1~10 层(>98%),厚度小于 3.5 nm),广西清鹿新材料科技有限责任公司生产;复合磺酸钙基础脂,长沙众城石油化工公司生产;石油醚(纯度 99%):上海易恩化学技术有限公司生产;无水乙醇(工业级),天津市富宇精细化工有限公司生产。

试验设备主要有:JP-040S超声分散仪,S65型三辊研磨机,SD-2801A锥入度测定仪,KA-502润滑脂宽温度范围滴点测定仪,MRS-10A四球摩擦磨损试验机,Bruker NPFLEX白光干涉仪,配备EDS分析的SIGMA300扫描电子显微镜,532 nm激光激发操作的XploRA plus拉曼光谱仪。

1.2 石墨烯材料的表征

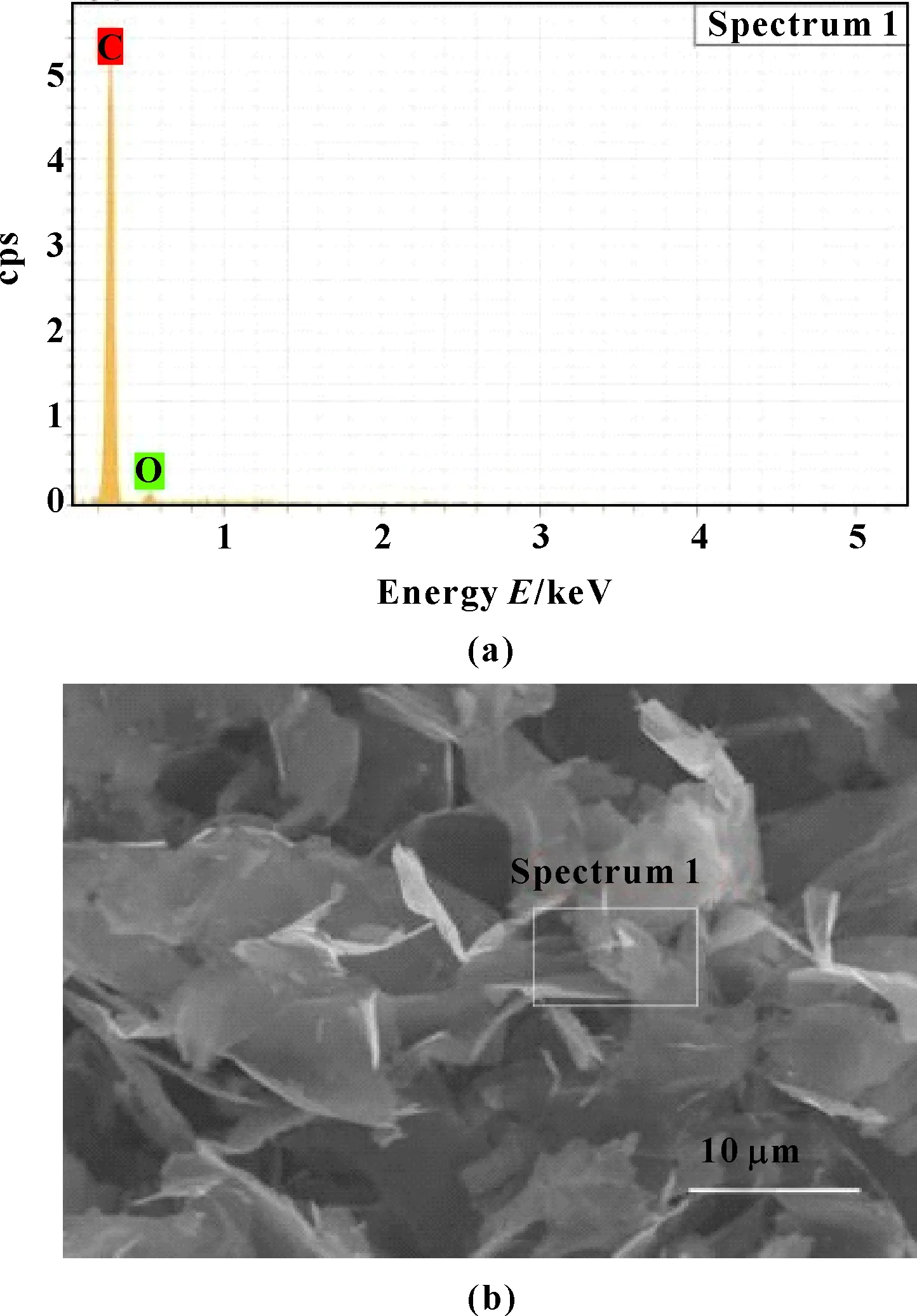

使用具有EDS分析功能的SIGMA300 扫描电子显微镜观察石墨烯结构并分析元素含量。EDS分析结果表明,石墨烯只含碳和少量的氧元素,如图 1(a)所示。扫描电镜观察到 303#石墨烯典型的层状结构,同时具有一些重叠和卷曲,如图 1(b)所示。

图1 X 射线能谱图(a)以及石墨烯粉末的扫描电镜图(b)

图2示出了石墨烯结构图和拉曼谱图。可以看出,实验所用石墨烯在 1 350、1 580和2 700 cm-1处有明显的D峰、G峰与2D峰,为石墨烯特有的特征峰。其中D峰用来表征碳材料的缺陷和无序度;G峰表征了碳原子的伸缩振动,用来衡量石墨类材料的结晶程度;用强度比IG/I2D可以估计石墨烯的层数,当IG/I2D<0.7时,为单层;IG/I2D在0.7~1.0之间是双层;当IG/I2D>1 时,石墨烯为多层[14]。从图2可以看出G峰强度比2D峰高,说明试验所用303#石墨烯是少层石墨烯。

图2 303#石墨烯结构图(a)和拉曼谱图(b)

1.3 石墨烯润滑脂的制备

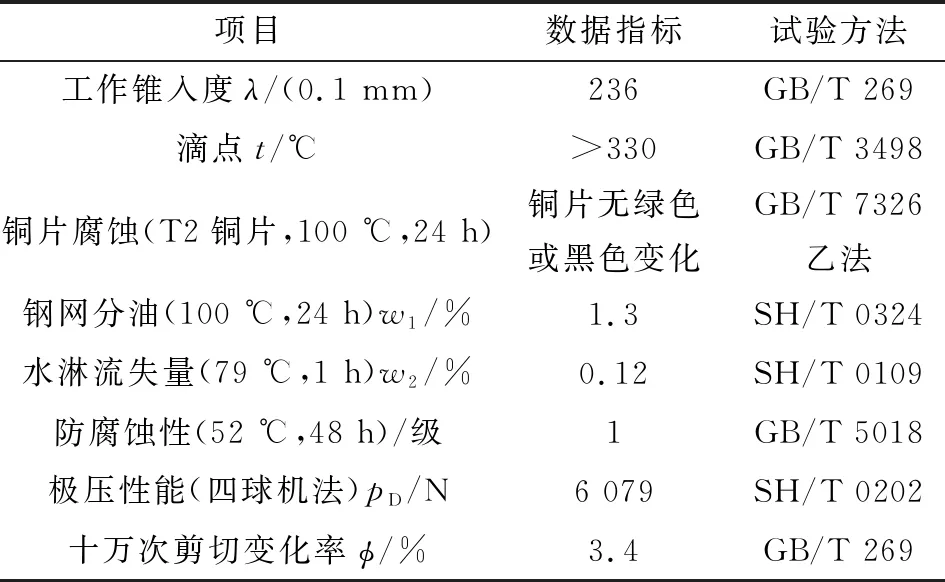

试验所用基础脂为3号复合磺酸钙基润滑脂, 其基本理化指标见表1。石墨烯润滑脂制备步骤为:用电子天平称取基础脂100.0 g于烧杯中,按配方称取一定量的石墨烯加入烧杯中并初步机械混合均匀,然后将10 mL石油醚倒入烧杯中并同时用玻璃棒缓慢搅拌;将润滑脂放进干燥箱中于60 ℃下干燥30 min,以使石油醚快速挥发完全,然后采用JP-040S分散仪在70 ℃下超声分散1 h;为使石墨烯与润滑脂混合均匀,最后将制得的润滑脂经S65型三辊机研磨3遍,制得膏状润滑脂试样。采用上述的方法依次制备了石墨烯质量分数为0、0.1%、0.2%、0.3%、0.4%的润滑脂。

表1 基础脂基本理化指标

图3所示为303#石墨烯、基础脂及石墨烯润滑脂外观。可以看到,复合磺酸钙基润滑脂为棕褐色状,而加入石墨烯后,润滑脂呈亮黑色,且石墨烯添加量越大润滑脂颜色越黑。石墨烯在润滑脂中不易发生流动,能保持良好的分散稳定性,不易团聚。

图3 303#石墨烯(a)、基础脂(b)及石墨烯润滑脂(c) 外观

1.4 性能测试

锥入度和滴点是润滑脂非常重要的指标,分别表征润滑脂软硬程度和使用的温度范围。为此,采用SD-2801A 测定仪测定所制备的润滑脂样品的不工作锥入度,3次测量取平均值。润滑脂的滴点根据ASTM D217—2017标准,使用KA-502测定仪测量。

使用MRS-10A四球试验机对润滑脂的摩擦学性能进行测试,试验原理如图4所示。试验过程中,上钢球不断旋转,在一定载荷下以点接触的方式与3个固定的下钢球接触。将制备的润滑脂试样加入球盒中,并使润滑脂没过钢球,主轴带动试样旋转。使用GCr15小钢球为试验用球(直径12.7 mm, 硬度为65HRC)。试验载荷为392 N,转速为1 200 r/min。试验结束后用光学显微镜测量每个钢球2个方向的磨斑直径(精确到 0.01 mm), 取算数平均值作为磨斑直径。重复3次实验,取平均值为作为最终结果。

标准GB/T 3142—82 测定润滑脂承载能力,根据标准SH/T 0202—92测定润滑脂极压性能。根据四球试验中最大无卡咬负荷pB值和烧结负荷pD值与综合磨损值(ZMZ)D的相关性[15],在95%的置信水平下

D=0.184 1pB+0.091 7pD+4.9

(1)

根据得到的最大无卡咬负荷pB值和烧结负荷pD值可求出综合磨损值ZMZ。

2 结果与讨论

2.1 石墨烯对滴点和锥入度的影响

图4示出了石墨烯对润滑脂的滴点和锥入度的影响。可知,含石墨烯的润滑脂滴点均高于基础脂,随着石墨烯质量分数增加,滴点总体呈上升的趋势,可能原因是石墨烯分布于润滑脂的三维骨架结构中,本身耐高温,起到了阻抗基础油滴落的作用;锥入度较基础脂略微变大但不明显(变化范围在1 mm 内),推测可能是搅拌过程中润滑脂受到剪切作用导致亦或是测定过程的误差所致。以上说明石墨烯的加入提高了润滑脂滴点,对锥入度的影响不大。

图4 石墨烯对润滑脂滴点(a)和锥入度(b)的影响

2.2 石墨烯对承载能力的影响

由图5(a)可以看出,随着润滑脂中石墨烯质量分数增加,最大无卡咬负荷pB值先增大后减小,其中石墨烯质量分数为0.3%时pB值最大,为1 236 N,比基础脂提高了21.2%。从图5(b)可以看出,当石墨烯质量分数为0.2%时pD值最大,为7 845 N,比基础脂提高了29.0%。从图5(c)可以看出,当石墨烯质量分数为0.2%时,润滑脂的ZMZ值最大,随着质量分数继续地增大,ZMZ值呈递减趋势。

图5 石墨烯对润滑脂的pB值(a)、pD值(b)及ZMZ值(c)的影响

综上,石墨烯能提高润滑脂的承载能力和极压性能,且石墨烯质量分数为0.2%左右时,改善效果最为明显,ZMZ值最大,较基础脂增加约24.0%。

2.3 石墨烯对减摩抗磨性能的影响

图6示出了润滑脂的摩擦因数和石墨烯质量分数的关系。可以看出,在摩擦过程中,含有石墨烯的润滑脂的摩擦因数较基础脂都有所降低,且摩擦后期明显减缓了摩擦因数升高的趋势。可见,石墨烯作为轧钢专用脂添加剂能有效地提升其减摩性能。其中,当石墨烯质量分数为0.3%时,润滑脂的摩擦因数最小,减摩效果最好,相比基础脂摩擦因数降低了约22.4%。

图6 各润滑脂样品的摩擦因数随时间的变化

图7示出了不同润滑脂样品润滑下钢球的磨斑直径和稳定摩擦后的平均摩擦因数。可以看到,基础脂润滑时的平均磨斑直径为0.46 mm,而在含有石墨烯的润滑脂润滑下,钢球磨斑直径都明显减小;当石墨烯质量分数为0.3%时,钢球磨斑直径最小,为0.40 mm,相比基础脂减小了约13.0%,这和图 7中摩擦因数曲线一致。

图7 不同石墨烯质量分数下的摩擦因数和平均磨斑直径

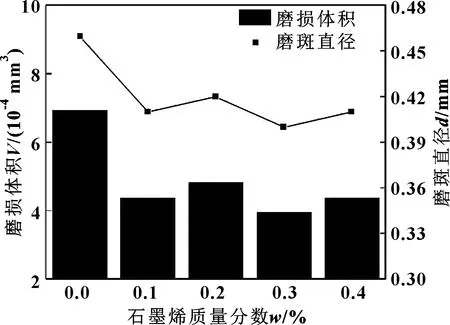

计算得到的不同石墨烯质量分数下钢球的磨损体积如图8所示。石墨烯质量分数为0.3%时磨损体积最小,为3.95×10-4mm3,相比基础脂的磨损体积6.92×10-4mm3,减少了约43%。

图8 石墨烯质量分数对钢球体积磨损体积和磨斑直径的影响

综上,当石墨烯质量分数为 0.3%时润滑脂具有最小的摩擦因数、最小的磨斑直径和最小的磨损体积。 当石墨烯质量分数大于0.3%时,钢球的摩擦因数、磨斑直径有一定的增加,推测这是由于过量的石墨烯添加剂在摩擦过程中出现了结块团聚。以上结果说明适量的石墨烯作为添加剂能对润滑脂性能起到积极的作用。

2.4 磨损表面分析

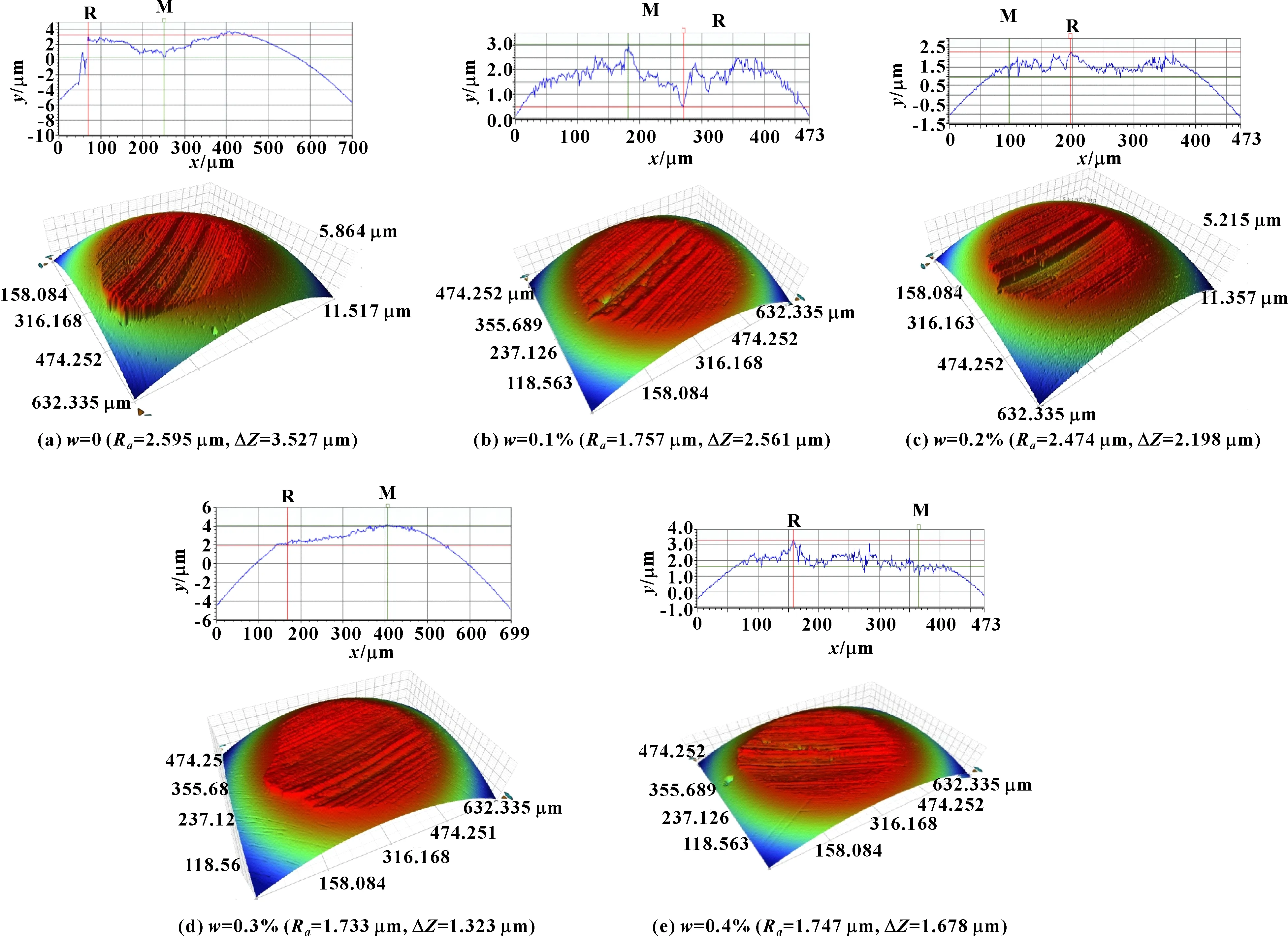

试验后用白光干涉仪测量小球磨擦面的粗糙度Ra和最大高度差ΔZ。图9示出了不同润滑脂样品润滑下钢球摩擦表面的形貌。5种润滑脂润滑下,钢球摩擦表面粗糙度分别为2.595、1.757、2.474、1.733、1.747 μm。选取摩擦表面的最高点与最低点计算最大高度差,得到5种润滑脂润滑下摩擦表面最大高度差分别为3.527、2.561、2.198、1.323、1.678 μm。 可见,在含石墨烯润滑脂润滑下,Ra和ΔZ都低于基础脂,其中石墨烯质量分数为 0.3%时,ΔZ最小,磨痕最浅且表面粗糙度也最小。石墨烯可以有效地降低磨痕的表面粗糙度和降低磨损,可以有效地提高基础脂的摩擦学性能。

图9 不同石墨烯质量分数润滑脂润滑下钢球磨损表面三维形貌、粗糙度Ra及最大高度差ΔZ

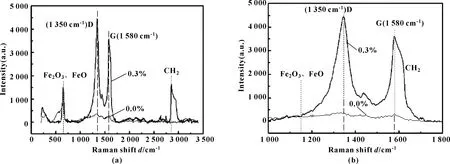

图10示出了基础脂和石墨烯质量分数为0.3%的润滑脂润滑下钢球磨损表面的Raman谱图和局部谱图。可看出,在波长 2 850 cm-1附近,质量分数0.3%的石墨烯润滑脂润滑下的摩擦表面出现了亚甲基(CH2)峰,可能在摩擦过程中润滑脂中的基础油在摩擦表面形成了保护油膜。在640 cm-1处都检测出了衍射峰,该衍射峰为含Fe的氧化物的峰,说明在摩擦过程中在摩擦界面发生氧化反应生成了氧化产物。石墨烯质量分数为0.3%的脂样品润滑下,在波长为1 350和1 580 cm-1附近出现了衍射峰,这为石墨烯典型的D峰和G峰,说明石墨烯在摩擦过程中在摩擦表面上生成了保护薄膜。该薄膜吸附于表面,阻止了摩擦副材料的直接接触和摩擦,从而减少了摩擦表面的磨损。

图10 基础脂和石墨烯质量分数为0.3%的润滑脂润滑下钢球磨损表面的Raman谱图(a)和局部谱图(b)

3 结论

(1)少层石墨烯作为润滑脂添加剂可以提高润滑脂的滴点,能有效地提高其极压性能。其中,石墨烯质量分数为0.2%时润滑脂的pD值最大,比基础脂提高约29.0%,润滑脂的ZMZ值也最大,较基础脂提高了24.0%,且润滑脂承载能力优良。

(2)少层石墨烯作为润滑脂添加剂均可以有效地提高其润滑性能。 其中,石墨烯质量分数为0.3%时,润滑脂的摩擦因数、磨斑直径和磨损体积均最小,分别较基础脂降低了22.4%、13%和43%。

(3)摩擦过程中,石墨烯在摩擦表面形成保护薄膜吸附于表面,阻止摩擦副材料的直接接触,因而减少了摩擦表面的磨损,并且在摩擦表面发生了氧化反应生成 Fe 的氧化物来保护摩擦表面,使润滑脂的极压承载能力提高。