某机构作动筒接管嘴断裂分析与改进研究

任义志, 沈荣康, 崔玉林

(国营芜湖机械厂,安徽芜湖 241007)

0 引言

飞机座舱盖位于机身前端,其主要用于飞行过程中避免飞行员受气流影响,为提供飞行员视野,便于飞行员和其他人员进出机舱,同时保障在空中和地面应急情况下飞行员逃生。座舱盖开启系统是飞机救生系统中的重要环节,其开启功能主要由作动筒、减压器和开启机构等部件联合实现的[1-3]。座舱盖开启和关闭过程中,由活塞杆实现收放,在此期间存在角度摆动,为避免对其上安装的接管嘴(A型和B型)产生扭转剪切力,将导管设计成弹簧管便于应力缓冲,在一定程度上避免接管嘴断裂风险,如图1所示。

图1 座舱盖操纵作动筒机上安装状态图

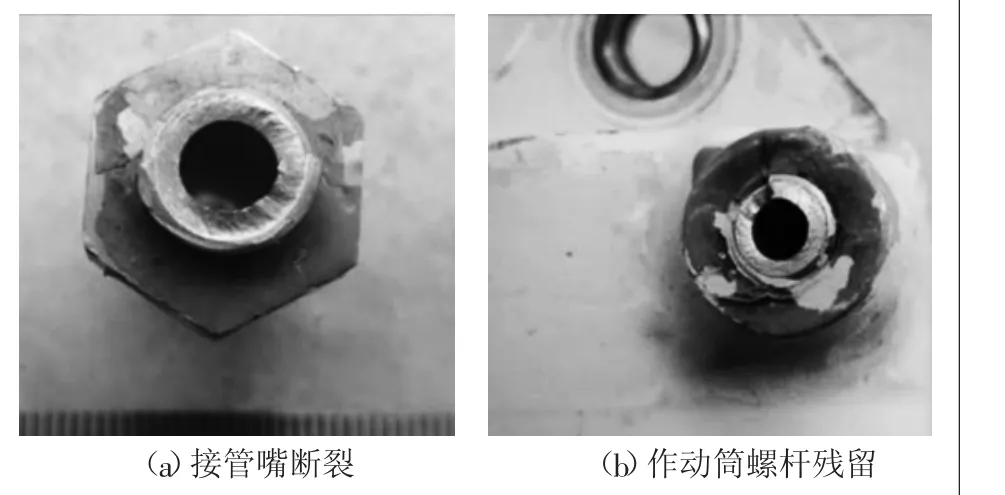

当飞机座舱盖在地面处于开启状态时,因作动筒接管嘴断裂会引起突发性失压,导致座舱盖压力不足而紧急下落,造成巨大的安全隐患和严重影响[4],断裂接头为A型,断裂位置如图2所示。本文针对该起新型故障,结合失效分析、有限元仿真、实验验证等方式对其故障机理进行研究,并制定专项改进措施,确保飞机使用安全和提升后续修理产品的可靠性。

图2 作动筒直通接头断裂位置

1 作动筒接管嘴断裂的失效分析

对直通接头进行宏观观察,如图3所示,可见断口位置位于舱门作动筒直通位置,螺纹处仍有一半断在舱盖作动筒内。从图中看出,断面较为平整,未见异常机械损伤痕迹,表面呈金属光泽。同时可以看出,断面与螺牙上升(或下降)方向吻合。

图3 直通接头宏观形貌

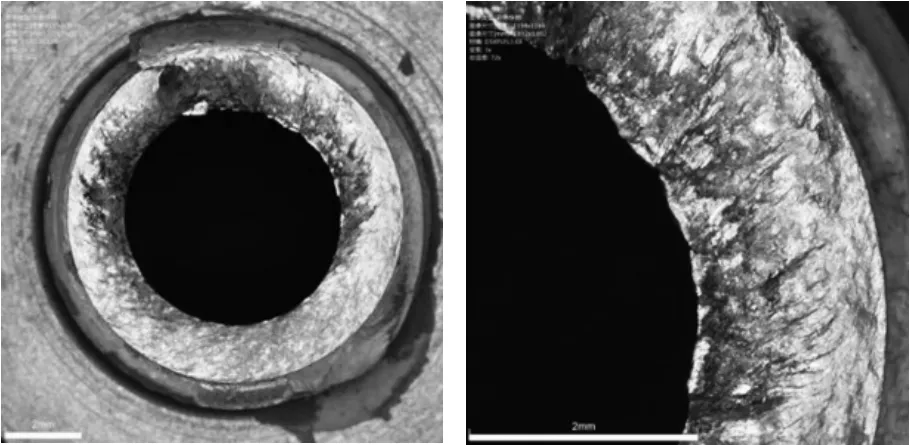

将断面置于体式显微镜下进行观察,如图4所示。从图中可以看出断面平坦,无机械损伤痕迹,无腐蚀痕迹。断面大部分区域呈亮银色,内侧位置颜色较深。断面位置可见与径向呈一定角度的棱线痕迹。

图4 断口体式形貌

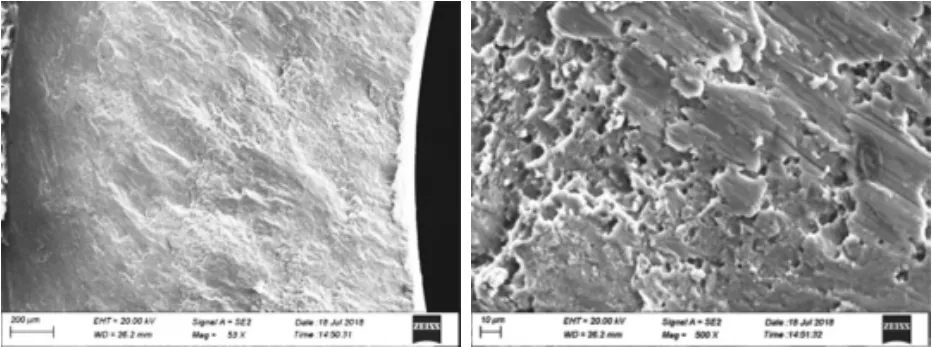

用丙酮清洗断口后置于扫描电子显微镜进行分析,其断面微观形貌如图5所示。从图中可以看出断面位置内侧1/2处呈现剪切韧窝特征,韧窝数量较小,变形拉伸量大。台阶位置形貌如图6所示,光亮位置放大后可见明显的韧窝剪切形貌。

图5 断面微观形貌

图6 台阶区域微观形貌

根据接管嘴的断裂宏观和微观形貌可以发现,断面平整,表面呈金属光泽,无机械损伤痕迹,无腐蚀痕迹。通过断面微观观察可见韧窝痕迹。结合铝合金材料韧性较好的特性及微观观察到拉伸量较大的剪切韧窝特征,初步判断接管嘴断裂原因为过载剪切。

2 接管嘴断裂故障机理分析

2.1 产品原理分析

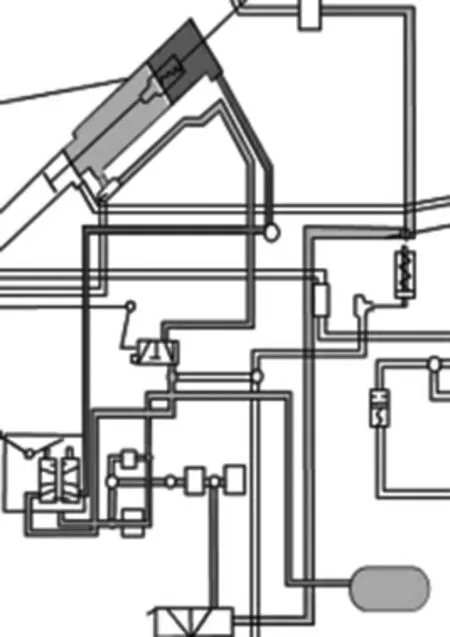

座舱盖操纵作动筒地面打开方式有两种:1)通过减压器组件供气压,压力为2 MPa左右;2)通过开启机构手动施加液压压力,通过液压接管嘴供压实现座舱盖的打开。

方式1)中2 MPa气压属于正常工作压力,通过气压接管嘴供压,液压腔部位几乎无工作压力(如图7),液压接管嘴不存在断裂的可能。

图7 座舱盖打开方式

方式2)为通过手动施加压力,工作液从液压供压接管嘴进入座舱盖操纵作动筒液压腔,随着活塞杆伸出过程中液压腔压力逐渐增加,直至活塞杆完全伸出。

因活塞杆放出过程中液压腔压力逐渐增大,为分析是否存在压力逐渐增大导致接管嘴损坏的可能性,单独对接管嘴模拟增压分析。当压力达到20 MPa时接管嘴未出现异常,而座舱盖操纵作动筒活塞杆完全伸出压力值为3 MPa左右,说明通过正常的液压操作不可能将该接管嘴损坏。

2.2 探伤检查

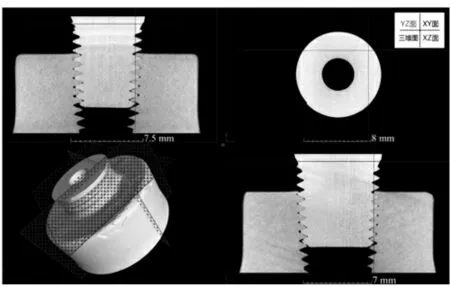

根据外场断裂情况,为分析是否为产品装配后存在裂纹,从现场抽取接管嘴进行探伤。从现场随机选取20件产品,拆除接管嘴后对单个接管嘴直接进行荧光探伤,探伤结果均为无裂纹。同时为摸清接管嘴装配后内部情况,与天津三英精密仪器股份有限公司合作,通过其公司的X射线三维显微镜360°全方位扫描(如表1和图8)判定装机后的质量情况。通过对多件产品的接管嘴从多角度进行探伤,结果显示均无裂纹,说明接头裂纹非装配导致。

表1 X射线三维显微镜测试条件

图8 X射线三维360°全方位扫描图

2.3 试验研究

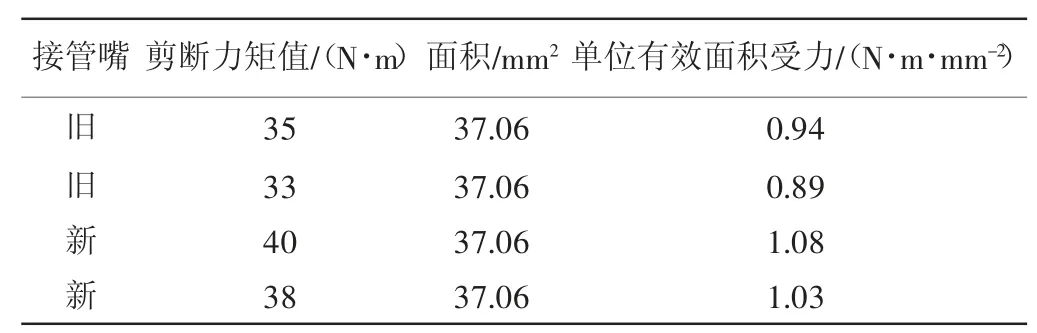

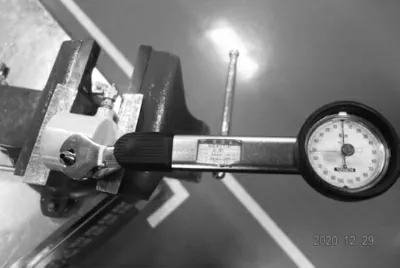

鉴于A 型接管嘴的受载主要为转矩,现场选取两旧件接管嘴安装至盖子上,通过力矩扳手拧断接管嘴,其中一件力矩值大约为35 N·m(如图9),与仿真模拟结果一致。

图9 旧件接管嘴扭断现场操作图

同样选取两件新品A型接管嘴安装至盖子上,现场通过力矩扳手拧断接管嘴,其中一件力矩值大约为40 N·m(如图10)。

图10 新件A型接管嘴试验

从表2中可以知道,新品与旧品的失效力值相差不大。

表2 A型接管嘴断裂失效试验结果

2.4 有限元仿真

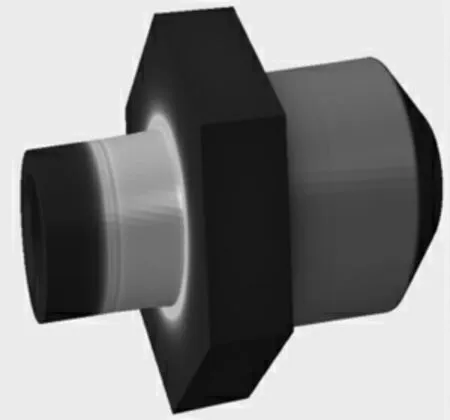

以上分析说明正常装配和使用不会产生裂纹,再结合断口情况,初步判断破坏为剪切扭转破坏。为判定该接管嘴剪断力值大小,采用有限元仿真软件建立三维模型,并在模型上施加转矩进行仿真分析。该接管嘴为锥形螺纹,断裂处内径为φ5.5 mm,螺纹根部外径为φ8.8 mm,建立简化仿真模型,因为螺纹牙型为尖角结构,在进行有限元仿真时,尖角结构网格划分较为困难,故使用简化模型进行计算。

接管嘴材料为LY12-CZ,该材料抗拉强度为440 MPa,剪切强度为大于265 MPa。将有限元模型接管嘴下半部分模拟零件装配状况进行约束,在模型中部施加转矩,分析结果如图11所示,根据分析结果可知,应力集中主要发生在接管嘴与盖子装配根部及接管嘴的根部。当转矩为25 N·m时,接管嘴外表面已达到546 MPa,内表面为199 MPa,未达到剪切强度,但接管嘴与盖子装配根部已达到剪断临界值,如图12(a)所示。当转矩为35 N·m时,仿真结果如图12(b)所示,根据分析结果可知,接管嘴外表面已达到765 MPa,内表面为279 MPa,已超过剪切强度,理论分析接管嘴完全断裂。

图11 拧入式直通接头应力分布

图12 接管嘴应力分布

3 改进分析与验证

由于本次发生断裂的为A型直通接头,观察多件相同型号的座舱盖操纵作动筒发现,相同位置的直通接头均是铝制。

观察座舱盖操纵作动筒本身结构和机上安装状态,可以发现,发生断裂的接头处于座舱内壁与座舱壁板平行的位置,机上正常维护和修理工作很容易发生钩挂现象,存在很大的安全隐患。

针对该起故障,在保证接管嘴结构不变的情况下,将铝制接管嘴更换为钢制接管嘴,重新装配后对其进行试验验证分析,结果如图13所示,从图中可以看出力矩达到53 N·m时接管嘴依然没有断裂,不仅满足正常工作的要求,同时能够减小人为差错导致的机件损伤。

图13 钢制接管嘴扭切试验

4 结语

本文从某机构作动筒接管嘴断裂故障问题出发,分析其故障原因,制定相应改进措施并加以验证。

首先从断口表面形貌发现的拉伸量较大的剪切韧窝特征初步判定断裂原因为剪切过载;然后分析产品原理及探伤检查排除了产品接管嘴正常装配及使用发生断裂的可能,再结合实验分析和有限元仿真相结合的方式验证了该起事故故障原因为剪切过载;最后针对该故障,将其接管嘴材料由LY12-CZ改变为1Cr18Ni9Ti,分析验证满足使用要求,并提高了结构强度。针对该接管嘴产品的维护确定了材料为LY12-CZ一致更换的普查方案,满足其使用寿命和安全要求。