基于动压巷道围岩控制的临空侧顶板压裂 释能参数确定

余 鑫,边俊奇,刘长友

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.山西西山晋兴能源有限责任公司,山西 吕梁 033602)

动压巷道是指受采动影响或其他动力影响的巷道。如沿空留巷、同采区顺序开采的临近巷道、孤岛工作面巷道等[1]。在工作面超前支承压力与采空区残余侧向支承压力的综合作用下,动压巷道围岩会产生巨大变形,返修工程量巨大,甚至可能产生煤与瓦斯突出、冲击地压等矿井动力灾害,严重威胁矿井安全生产。对此一些专家提出了以高预紧力强力支护、“高阻-让压”支护等支护体系控 制围岩变形[2-4],以预裂爆破、水力压裂等技术释放动力源的治理体系[5]来解决动压巷道围岩控制问题。

水力压裂技术以其可以改变煤岩体结构的特点在解决井下动压巷道卸压问题中被广泛采用。闫少宏[6]等研究了水力压裂对顶板来压步距的影响;XIA Binwei[7]等研究了采动应力拱对水力裂缝扩展的影响特征;王海洋[8]等研究了垂直贯穿裂隙对坚硬顶板失稳破断的影响特征;于斌[9-10]等基于大同矿区特厚煤层坚硬顶板条件,分析了临空巷道矿压显现机制,提出运用水力压裂技术可保护巷道稳定;吴拥政[11]等提出可以应用水力压裂技术解决坚硬顶板形成的悬顶效应,达到留巷的目的;孙晓明[12]等认为水力压裂可切断采空区顶板与临空巷道顶板的应力传递,从而保证巷道稳定;黄炳香[13-15]等提出顶板水力压裂理论与技术框架,并研究了临空巷道坚硬顶板的合理断顶位置;代生福[16]在麻家梁矿进行了水压致裂弱化顶板现场试验,并确定了水压致裂的致裂层位;LU Yiyu[17]等认为压裂下部坚硬顶板对工作面支承应力峰值的能量释放影响更大;LIU Jiangwei[18-19]等提出了坚硬悬顶合理断裂位置的确定方法,并进行了现场试验。

这些研究虽然在一定程度上解决了水力压裂在动压巷道围岩控制上的应用难题,但在水力压裂工程施工参数确定方法方面仍缺乏相关理论基础来指导现场施工。笔者针对斜沟矿18106工作面围岩地质条件,分析强动压巷道显现特征及其影响因素,建立临空侧顶板悬臂梁力学模型,得出临空顶板积聚弹性应变能与煤柱应力分布关系,提出了基于顶板释能的顶板压裂厚度确定方法,结合斜沟煤矿工程实际计算了顶板压裂厚度,确定了水力压裂技术方案,并在斜沟煤矿进行了应用。

1 斜沟煤矿强动压巷道的显现特征

1.1 工作面条件

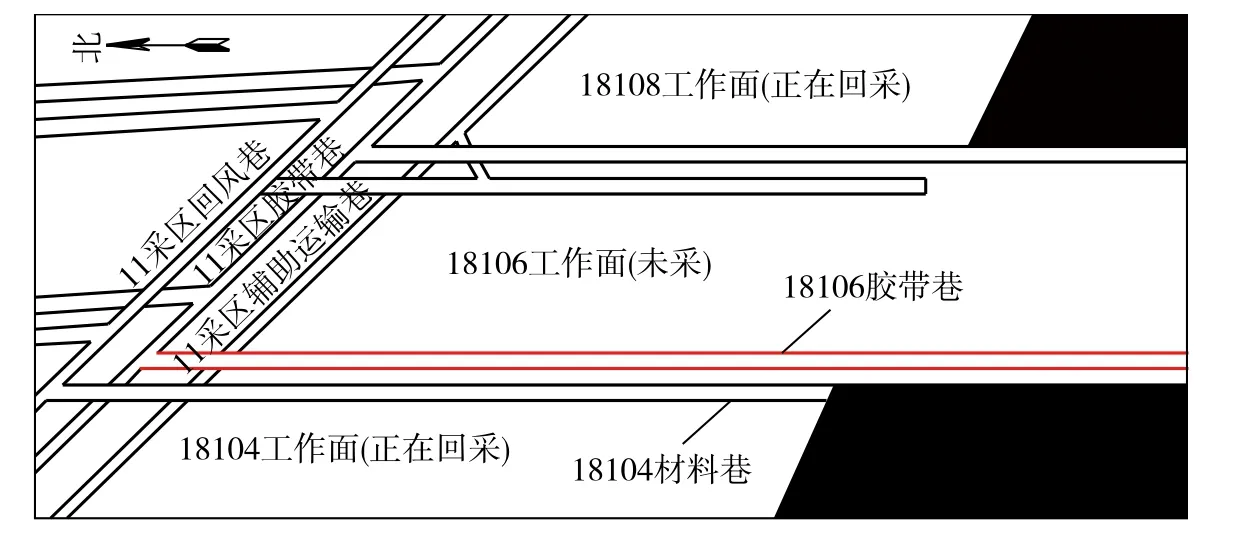

斜沟煤矿强动压工作面位置如图1所示。18106工作面位于11采区回风巷南侧,东侧为18108回采工作面(正在回采),西侧为18104回采工作面(正在回采),南侧为实煤区。工作面标高为+856~+927 m,埋深为125~314 m。

图1 工作面位置Fig.1 Position of working face

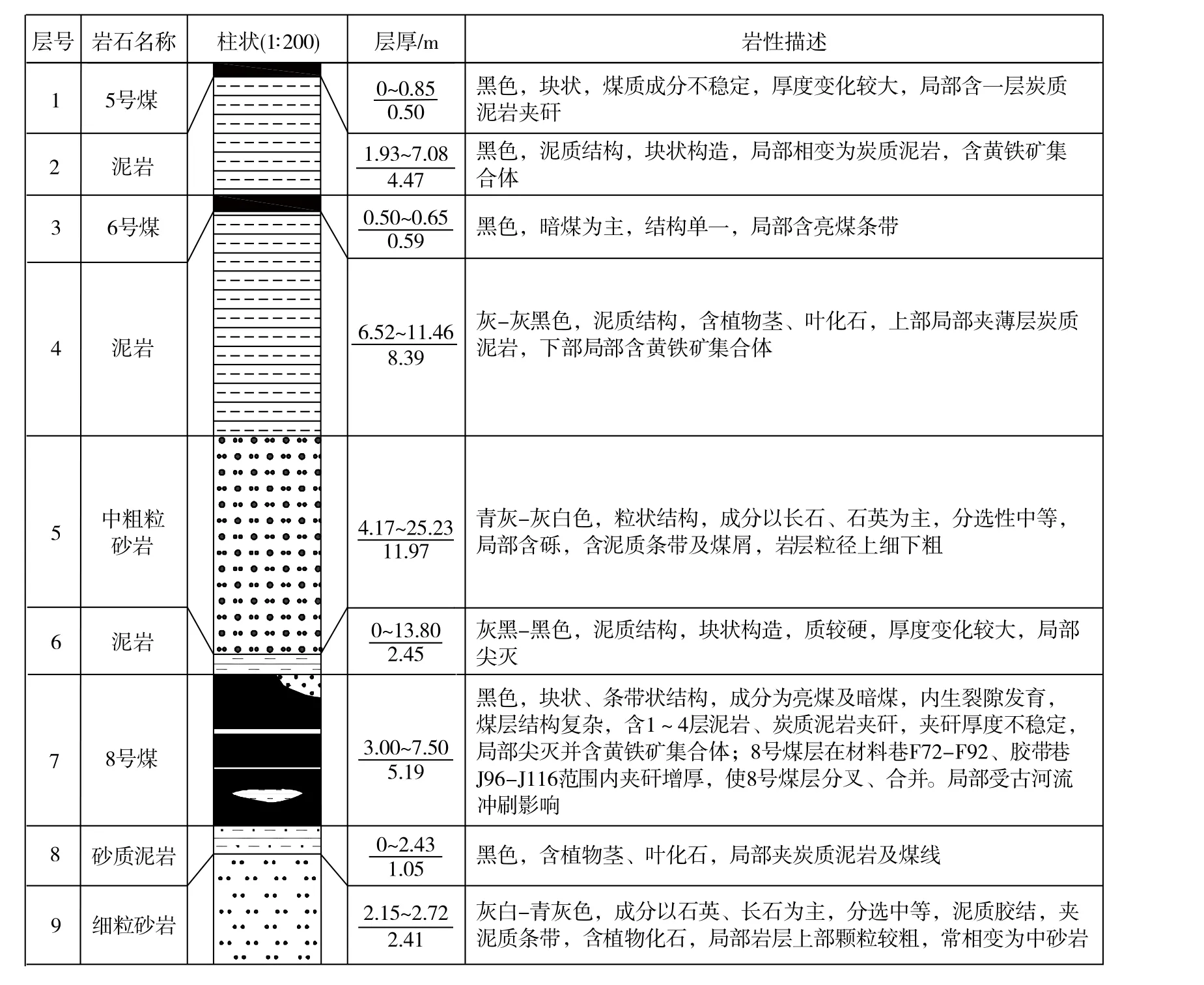

18106 工作面位于8号煤层,煤层厚度为3.30~6.40 m,平均5.20 m,坚固性系数为2~3,煤层倾角为7.8°~10.6°,平均为8.9°。煤体成黑色,块状、条带状结构,成分为亮煤及暗煤,内生裂隙发育,煤层结构复杂,含1~4层泥岩、炭质泥岩夹矸,夹矸厚度不稳定,局部尖灭并含黄铁矿集合体。煤层上方赋存1层12 m厚的中粗粒砂岩顶板,抗拉强度8 MPa,弹性模量30.4 GPa,回采之后难以垮落,会对煤矿生产造成巨大影响。8号煤层上覆岩层及底板岩性如图2所示。18106工作面采用走向长壁后退式一次采全高采煤方法,全部垮落法管理顶板,采用综合机械化采煤工艺进行回采。18106工作面设计宽度为300 m,采高为5.2 m,循环进度为0.8 m,18106与18104工作面间煤柱宽度为20 m。巷道采用锚杆、锚索、金属网、钢带联合支护作为永久支护。巷道断面如图3所示。

图2 煤层顶底板柱状图Fig.2 Columnar diagram of coal roof and floor

图3 18106工作面胶带巷断面Fig.3 Sectional view of belt lane at 18106 working face

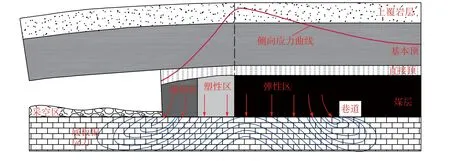

1.2 巷道强动压显现原因分析

18106 工作面胶带巷位于正在回采的18104工作面东侧。随着18104工作面向前推进,其回采时产生的超前支承压力通过煤柱传递到18106工作面巷道上,造成煤柱塑性区扩大,巷道产生矿压显 现[20-21]。由于煤层上方赋存一层厚硬顶板,不易垮断,18104工作面推过后,会在端头形成如图4所示的悬顶。在上覆岩层作用下,坚硬悬顶不断下沉并积聚大量的弹性能,并转移作用到煤柱与临空巷道上,致使煤柱上方产生应力集中,造成煤柱进一步破坏,承载能力降低,进而出现巷道片帮、顶板下沉的现象[22]。同时岩层载荷还会通过煤柱传递到底板岩层中,使底板发生剪切破坏[23]。在坚硬顶板与煤柱的挤压作用下,煤柱两侧底板产生较大的偏应力而被压碎,造成巷道底板产生不同程度的水平隆起,出现底臌现象[24]。

图4 坚硬顶板悬顶作用下煤柱载荷特性Fig.4 Load characteristics of coal pillars under hard roof

2 临空侧顶板的破断特征及对煤柱应力分布的影响

2.1 临空侧顶板的破断特征及力学模型

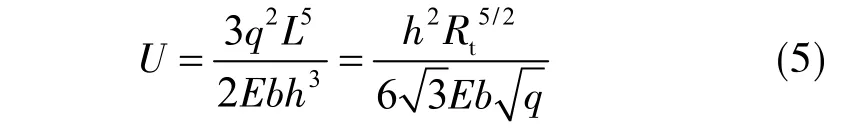

工作面回采后采空区边缘悬顶如图5所示。悬顶在自重和上覆岩层载荷的作用下发生弯曲下沉,但由于坚硬顶板具有强度高、厚度大的特点,顶板很难与采空区冒落矸石接触,从而使上覆岩层载 荷和悬顶自重全都作用到煤柱上,造成煤柱应力集中,使煤壁处煤岩体发生屈服变形,产生大范围 的破碎区和塑性区,造成煤柱与临空巷道的不稳定。

图5 巷道临空侧坚硬悬顶Fig.5 Hard roof on the side of the roadway near the gob

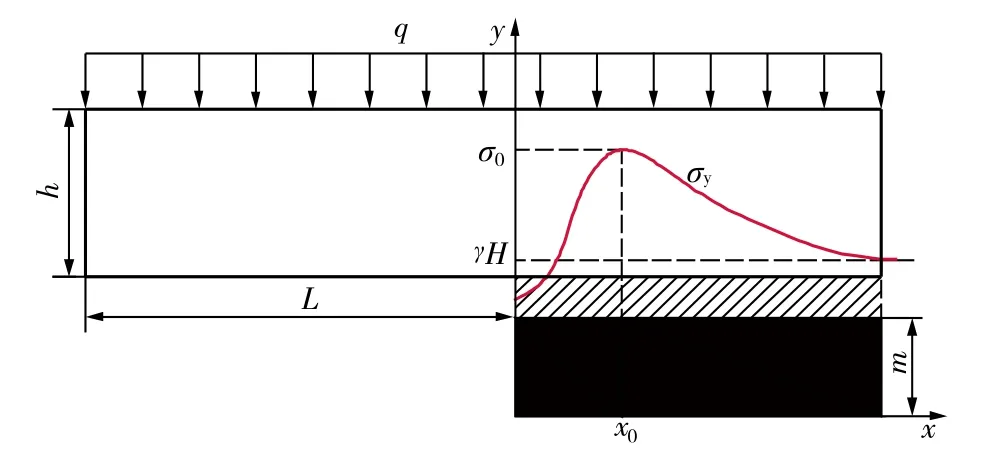

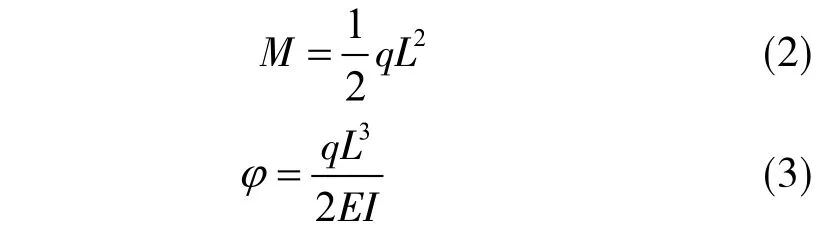

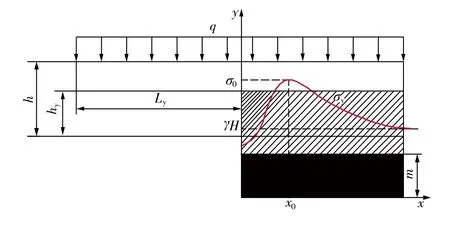

根据回采工作面的覆岩垮冒特征,可以将基本顶视为被上覆软弱岩层夹持的平面应变梁,并认为其近似满足Winkler弹性地基假定,因此可以将悬露的基本顶简化为仅受均布载荷q作用的悬臂梁。由此建立坚硬悬顶力学模型,如图6所示。

图6 坚硬悬顶力学模型Fig.6 Mechanical model of hard suspended roof

在力学模型中,建立了原点位于煤柱边缘、煤柱宽度方向为x轴、煤柱高度方向为y轴的直角坐标系。图6中,m为煤层厚度,m;x0为极限应力平衡区宽度,m;σ0为煤柱峰值应力,MPa;γH为原岩应力,MPa;q为上覆岩层载荷,N/m;h为基本顶厚度,m;L为基本顶悬露长度,m。

2.2 临空侧顶板的弯曲弹性能及其对煤柱应力分布的影响

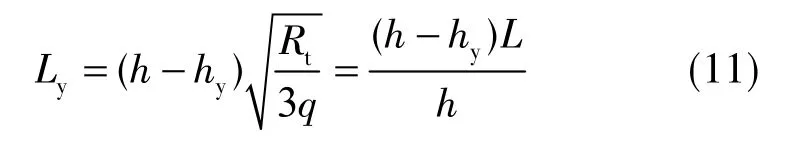

根据图6所建立的临空侧顶板力学模型,上覆岩层载荷q作用于基本顶上,使顶板弯曲变形并积聚弯曲弹性能,其计算公式[25]为

式中,U为弯曲弹性能,MJ;M为弯矩,N·m;φ为挠度,mm。

对于采空区边缘悬顶,M和φ分别为

式中,E为基本顶弹性模量,GPa;I为基本顶的断面惯性矩,m4,I=bh3/12。

在长壁工作面开采中,基本顶悬露长度L与工作面周期来压的步距相近,即

式中,Rt为基本顶抗拉强度,MPa。

将式(2)~(4)代入式(1),顶板弯曲弹性能U为

式中,b为基本顶宽度,m,文中将顶板简化为梁模型,故取1。

由前人[26-27]研究可知,煤柱上应力分布表达式为

式中,a为(1+sinφ)/(1-sinφ);f为层间摩擦因数;λ为侧压系数;D为煤柱宽度,m。

根据临空侧顶板破断过程的能量分析,顶板在弯曲下沉过程中会积聚弹性能,该能量会作用到采空区边缘煤柱上,使其应力发生变化。因此,根据能量守恒定律,可以认为临空侧顶板所积聚的弯曲变形能等于采空区边缘煤柱上增加的应力所产生的能量[28-30]。由此,建立顶板能量与煤柱应力的关系式为

式中,Δy为垂直应力在x位置引起的垂直位移,mm,可以用顶板在塑性区的最大位移来替代;UM为煤柱在原始情况下储存的弹性能,MJ。

在自重应力场中,将原岩应力造成的煤柱变形视为弹性变形,煤柱所储存的弹性能UM=γHΔy1D。由材料力学可知,应变等于变形量除以原长,即Δy1=εm=γHm/Em,则

式中,Em为煤层弹性模量,GPa。

将式(5),(6),(8)代入式(7),假设煤柱深处应力已近似恢复至原岩应力,即σy(D)=γH,则煤柱峰值应力大小为

2.3 影响因素分析

根据式(5),(9)可知,临空侧顶板积聚的弯曲弹性能、峰值应力及分布的影响因素为上覆岩层载荷、顶板厚度、顶板岩体抗拉强度以及顶板岩体弹性模量。

以斜沟煤矿为例进行分析,该矿地质参数取值见表1。

文章利用共焦显微拉曼光谱技术检测3组分芝麻油掺假中大豆油、玉米油以及花生油的含量,并采用偏最小二乘法(PLS)建立了定量分析模型。结果表明,采用共焦显微拉曼光谱结合偏最小二乘法建立定标模型,可以实现植物食用油的掺假分析,为食用油品质的快速检测提供一种新的技术手段。但本文的研究对象均由两种食用油调和而成,尚有不足,为满足市场需求,今后需要进一步采用更多组分的调和油样品来建立定标模型。

表1 斜沟煤矿地质参数Table 1 Geological parameter table of Xiegou Coal Mine

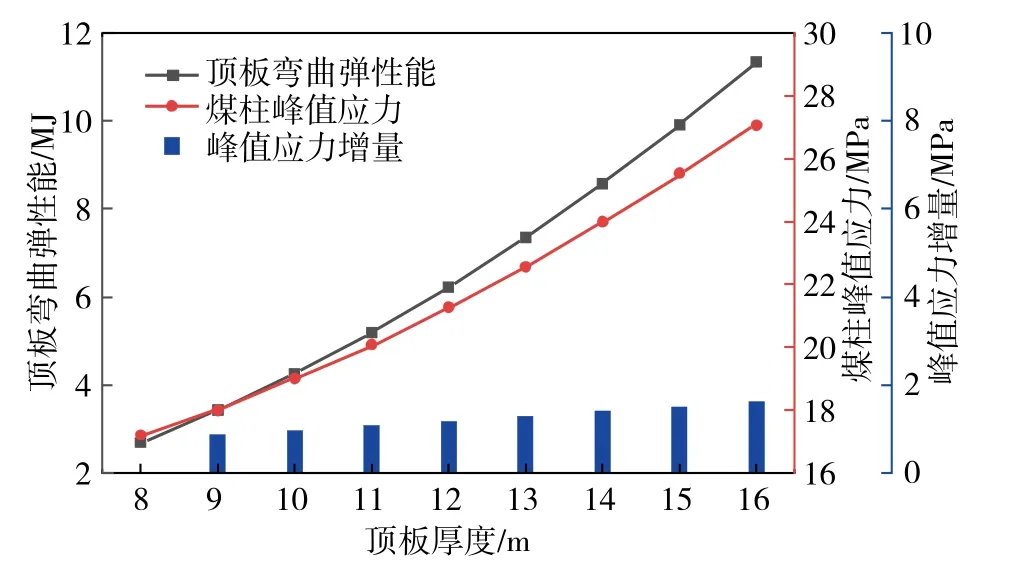

图7显示了顶板厚度对顶板积聚弯曲弹性能与煤柱峰值应力的影响。在抗拉强度、弹性模量等因素不变的情况下,随着顶板厚度从8 m增大到16 m,顶板弯曲弹性能从2.6 MJ增至11.3 MJ,煤柱上的峰值应力从17.2 MPa增至27.1 MPa,并且随着顶板厚度的增大,弯曲弹性能与煤柱峰值应力的增值也在不断变大。顶板厚度越大,其悬露长度就越长,由此导致顶板弯曲弹性能与煤柱峰值应力随之增大。

图7 顶板厚度对弹性能及峰值应力的影响Fig.7 Influence of thickness on elastic energy and peak stress

图8显示了顶板的抗拉强度对顶板弯曲弹性能与煤柱峰值应力的影响。在顶板厚度、弹性模量等因素不变的情况下,随着顶板抗拉强度从4 MPa增至12 MPa,顶板弯曲弹性能从1.1 MJ增至17.1 MJ,煤柱上的峰值应力从15.7 MPa增至33.1 MPa。顶板的破坏形式一般为拉破坏或剪切破坏2种,顶板的抗拉强度对顶板的悬露长度影响明显,顶板的抗拉强度越高,其悬露长度就越长,从而使顶板弯曲弹性能与煤柱峰值应力变得更大。

图8 顶板抗拉强度对弹性能及峰值应力的影响Fig.8 Influence of tensile strength on the elastic energy and peak stress

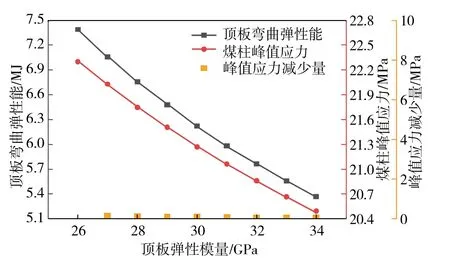

图9显示了顶板的弹性模量对顶板弯曲弹性能与煤柱峰值应力的影响。与上述2种因素不同,在顶板厚度、抗拉强度等因素不变的情况下,随着顶板弹性模量从26 GPa增至34 GPa,顶板积聚的弹性能从7.4 MJ减至5.4 MJ,煤柱上的峰值应力从22.3 MPa减至20.5 MPa,且随着弹性模量的增大,顶板积聚的弹性能以及煤柱上的峰值应力的变化量不断减小,但相较于顶板厚度与抗拉强度,其变化幅度较小。这是因为随着弹性模量的增大,顶板 弯曲下沉量减小,从而使其弯曲弹性能降低,同时增强了顶底板岩层对煤柱的夹持作用,提高了煤柱的承载能力,从而使煤柱上的峰值应力也随之降低。

图9 顶板弹性模量对弹性能及峰值应力的影响Fig.9 Influence of elastic modulus on the elastic energy and peak stress

由图7~9可知,顶板抗拉强度对顶板积聚弹性能及煤柱峰值应力的影响最大,顶板厚度次之,顶板弹性模量最小。因此对顶板进行水力压裂释能时应优先考虑顶板抗拉强度与顶板厚度的影响。

3 临空侧顶板压裂释能参数确定

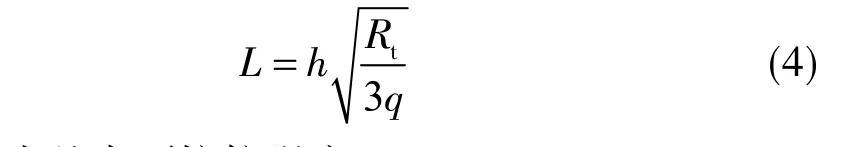

在对坚硬顶板进行水力压裂后,岩层中产生贯通的水平主裂隙将顶板分为多个薄层,同时在水力压裂的作用下,顶板中还会出现许多纵向裂隙,力学性质也随之下降。在工作面推过后,压裂部分的顶板随着直接顶一起垮落,形成采空区冒落矸石,如图10所示。

图10 压裂后采空区边缘悬顶Fig.10 Hard roof on the side of the roadway near the gob after fracturing

压裂后煤柱上方坚硬岩层也会产生诸多裂隙,可以视为软弱岩层,因此未压裂部分顶板可以视为平面应变梁且近似满足Winkler弹性地基假定。由此建立压裂后悬顶力学模型,如图11所示。图中,hy为顶板的压裂厚度,m;Ly为压裂后基本顶的悬露长度,m。

图11 压裂后悬顶力学模型Fig.11 Mechanical model of hard suspended roof after fracturing

根据图11建立压裂后悬顶力学模型,根据式(1)可知,压裂后顶板积聚的弯曲弹性能为

根据式(4),压裂后基本顶的悬顶长度为

将式(11)代入式(10),压裂后顶板积聚的弯曲弹性能为

顶板受水力压裂后积聚能量减少,煤柱上的应力也随之降低。将式(12)代入式(9)可以得到压裂后峰值应力表达式为

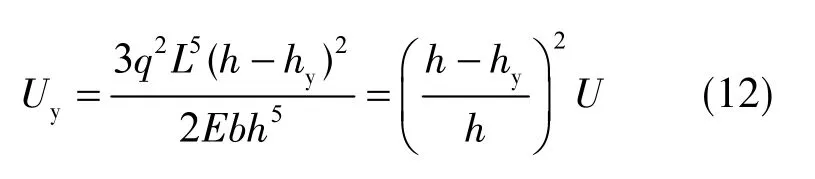

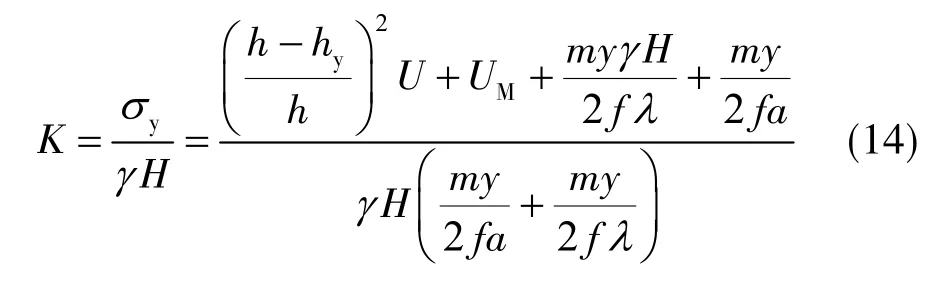

侧向应力集中系数K计算公式为

将斜沟煤矿地质数据分别代入式(5),(9)计算可得顶板积聚的弯曲弹性能为6.2 MJ,煤柱峰值应力为21.3 MPa。然后将数据代入式(12)~(14)可以得到斜沟煤矿顶板积聚弹性能与侧向应力集中系数的变化曲线,如图12所示。

图12显示了斜沟煤矿顶板压裂后其释放弹性能、顶板剩余弹性能以及煤柱的侧向应力集中系数随顶板压裂厚度的变化。随着顶板压裂厚度的增大,顶板释放的弹性能逐渐增大,剩余的弹性能不断减小,煤柱的侧向应力集中系数也随之减小。煤柱上的侧向应力集中系数会影响临空巷道的稳定性,侧向应力集中系数越大,临空巷道就越容易发生矿压显现,产生大变形。斜沟煤矿临空巷道采用锚杆、锚索、金属网、钢带联合支护,一般认为在侧向应力集中系数K<1.9时,临空巷道的围岩稳定。将K为1.9代入式(14)解得压裂厚度hy为9.2 m。因此,顶板水力压裂的厚度应该大于9.2 m,考虑现场施工条件和一定的安全系数,故斜沟煤矿顶板水力压裂厚度确定为10 m。

图12 压裂后顶板弹性能与侧向应力集中系数变化Fig.12 Changes of roof elastic energy and lateral stress concentration coefficient after fracturing

4 现场应用及效果分析

在18106胶带巷进行现场试验,试验地点选在采动超前影响范围之外,施工范围为100 m。坚硬顶板水力预裂钻孔布置如图13所示。在18104材料巷内向上施工钻孔,贯穿坚硬顶板。根据计算结果,选择将12 m厚的基本顶压裂至10 m。为保证充分压裂,增大压裂的破坏面积,促使裂缝贯通,钻孔采用单排布置,钻孔直径为42 mm,采用配套的小孔径封隔器进行分段压裂,竖直向上施工,开孔位置距离巷帮300~500 mm,深度13.85 m,间距7 m,施工位置在第1到第2超前支架范围内。

图13 坚硬顶板水力压裂钻孔布置Fig.13 Drilling layout of hydraulic fracturing on hard roof

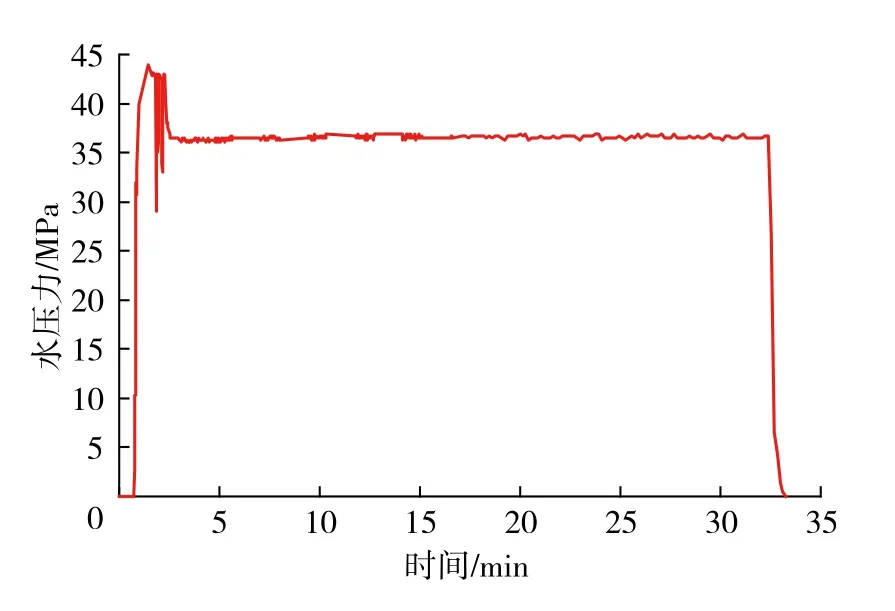

压裂过程中,所统计的压裂孔的顶板压裂位置、压裂时间、注水压力及钻孔周围淋水情况见表2。从表2中可以看出随着压裂位置与孔口距离的增加,水力压裂所需的注水压力也不断增大,说明钻孔越向里,围岩强度越大;水力压裂后钻孔周围锚杆、顶板淋水,间接说明钻孔在周围已形成贯通裂隙。水压随时间的变化规律采用水压仪进行实时监测,所得水压力曲线如图14所示。

表2 2号钻孔压裂过程Table 2 Fracturing process of No.2 borehole

从图14可以看出开泵1 min后波动较大,下限值为29 MPa,之后稳定在36 MPa左右。顶板水力压裂后的裂缝分布主要通过钻孔窥视监测法进行观测,钻孔窥视图如图15所示。根据水力压裂钻孔窥视图可以看出,在水力压裂顶板后,钻孔内岩体在高压水压力作用下,岩层浅处沿弱节理面形成有效破碎带,岩层深部沿弱节理面形成明显的纵向裂隙带。压裂后巷道围岩变形量较小,说明得到了有效的控制。

图14 水压力曲线Fig.14 Water pressure curve

图15 钻孔窥视Fig.15 Drilling peek view

5 结论

(1) 依据临空顶板垮落特征建立了采空区边缘悬顶力学模型,推导了悬顶积聚弯曲弹性能表达式及其与煤柱峰值应力的关系式;分析表明顶板厚度与顶板抗拉强度越大,顶板积聚弹性能与煤柱峰值应力越大;顶板弹性模量越大,顶板积聚弹性能与煤柱峰值应力越小。

(2) 建立了水力压裂切顶卸压力学模型,推导了顶板压裂厚度与积聚弯曲弹性能和煤柱峰值应力的关系,计算确定了斜沟煤矿顶板压裂厚度为10 m。

(3) 确定了临空顶板水力压裂技术方案为钻孔长度14 m,直径42 mm,分5段进行压裂,压裂间距为2 m,钻孔采用单排布置,竖直向上施工,施工位置在工作面第1到第2超前支架范围内,施工2~3个钻孔。