厚煤层沿空巷道主动式超前支护技术与实践

姚强岭,朱贵伟,郑闯凯,李学华,王烜辉,徐 强

(中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116)

煤矿工作面回采期间,受原岩应力场-采动应力场-支护应力场耦合作用影响,工作面前方约30 m范围内的巷道围岩应力集中明显,致使塑性 破坏区发育,表现出较为明显的顶板离层、煤壁片帮、围岩大变形等,严重制约了煤矿的安全高效生产[1-2]。针对这一问题,国家有关部门对煤矿两巷超前支护的范围及支护要求做出了相应规定[3]。

目前,煤矿回采巷道超前段加强支护采取的是以单体液压支柱及超前液压支架为主的被动式支护形式,综合支护技术效果并不理想[4]。其中单体液压支柱支护效果受柱帽与顶板之间作用关系影响较大,且存在工人劳动强度大、支护断面小等问题[5-6];而超前液压支架虽有效提高了超前段顶板围岩的稳定性,但因控顶范围较大,且需要对顶板起到反复的支撑-收缩作用,易引起顶板破碎漏顶,加剧巷道断面收缩,产生风速超限等安全问题[7-8]。自我国引入锚杆支护技术后,随着支护技术及材料的发展[9-11],以可施加较大预紧力的锚杆(索)为代表的主动式支护技术为解决上述超前支护形式所产生的问题提供了新的思路[12]。

学者针对不同地质条件及支护要求对锚杆(索)主动式支护加固的机理、影响因素等开展了大量理论及现场研究,并取得了一些有益效果。何满潮[13]等针对旗山矿-1000 m水平北翼轨道联络大巷的工程地质条件,提出了“锚喷网索+底角锚杆”的支护方案,并通过工业性试验证明了该设计方案的技术可行性;李树刚[14]等为了解决深部破碎围岩动压巷道治理难题,提出了基于锚索支护的加固方案,现场工程应用验证了锚索与注浆复合支护加固技术可以保证巷道的长期稳定;耿耀强[15]等针对彬长矿区孟村煤矿回风大巷因多因素耦合作用导致的支护失效问题,采用了锚索加固的方式,在对原支护优化的基础上达到了控制围岩的目的,取得了良好的应用效果;王连国[16]等基于对深部软岩巷道变形和破裂特征的长期监测结果,提出了以“中空注浆锚索和高强注浆锚杆”为核心的支护技术体系,完善了“深-浅耦合全断面”锚注支护的理论体系和加固作用机理;李桂臣[17]等针对淮北矿区多次跨采巷道修复后仍无法正常使用的情况,以芦岭矿Ⅱ82人行上山为研究对象,提出了使用锚索为主要加固支护材料的巷道围岩强化控制技术,有效控制多次跨采巷道的剧烈变形;曹安业[18]等研究了动静载力作用下常规锚杆支护和补打帮部锚索加强支护方式对巷道围岩的控制效果,研究结果表明上帮部锚索加固能够保证工作面在105J矿震扰动下安全回采。

以上研究成果表明主动式支护形式相较被动式支护形式具有较高的技术经济可行性。为减少厚煤层沿空巷道不规则工作面被动式超前支护与增减面内支架之间工序相互干扰及减人增效的技术目标,提出了主动式超前支护技术思路,以实现巷道服务周期期间的稳定性与安全性。选取目标巷道进行分区域工业性试验,通过对试验巷道的矿压显现规律动态监测及主动式超前支护段围岩松动圈发育程度的量化分析,验证这一支护思路的技术可行性,再进一步分析其产生的经济与社会效益,本研究可为同类型回采巷道超前段支护形式的选择提供参考。

1 工程地质特征

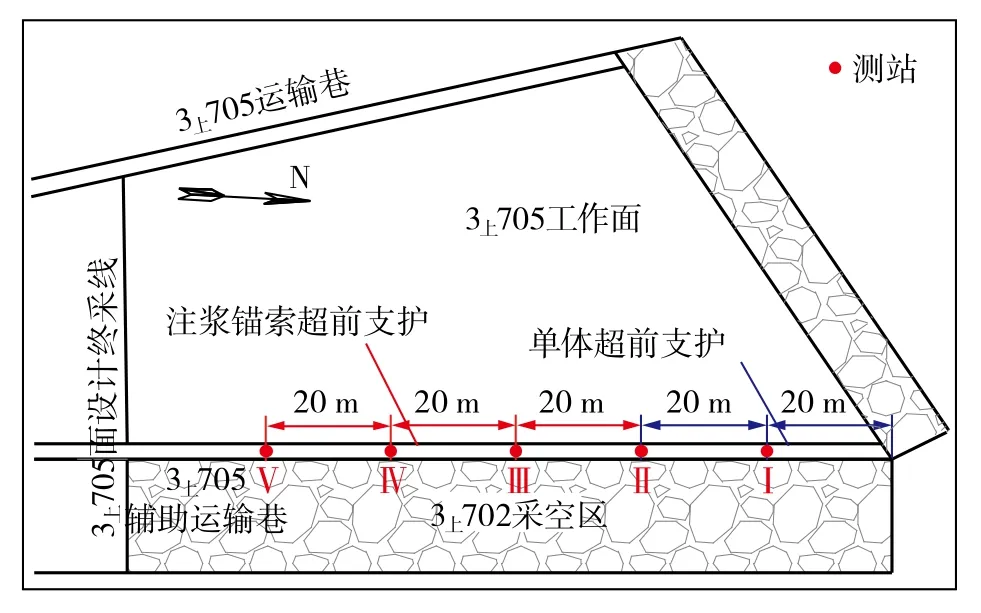

枣庄矿区高庄煤矿3上705工作面位于西七采区北部,工作面标高为-391.5~-466.3 m,地面标高为+32.6~+34.6 m,平均埋深为462.5 m,工作面推进至终采线附近,由于3上705辅助运输巷与3上702工作面采空区相邻,且因断层等影响,工作面长度需由140 m收缩至90 m,巷道空间位置关系如图1所示。

图1 巷道空间位置Fig.1 Space position relationship of roadway

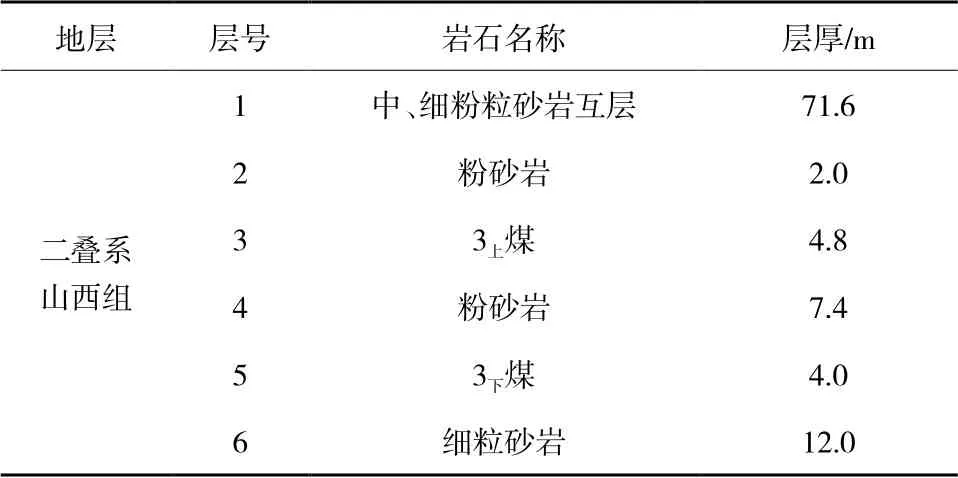

主采煤层为3上煤,煤厚4.4~5.2 m,平均4.7 m。顶底板岩层情况见表1。

表1 顶底板岩层情况Table 1 Rock formations of top and floor

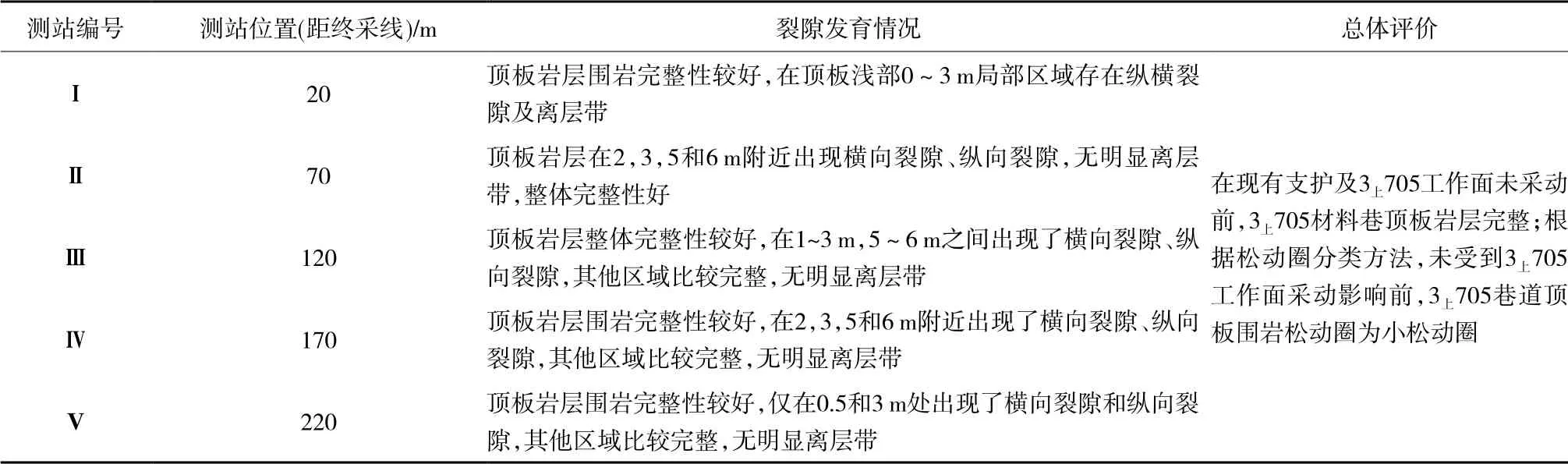

3上705辅助运输巷为沿采空区掘进的矩形巷道,巷道净尺寸L×h为4.5 m×3.0 m。为掌握原支护下巷道围岩裂隙发育情况,共布置5个测站对原支护条件下巷道围岩塑性区进行观测,观测结果见表2。

表2 原支护下围岩裂隙分布情况Table 2 Distribution of fissures in surrounding rock under original support

2 厚煤层沿空巷道主动式超前支护技术

2.1 支护技术路线

我国煤矿回采巷道超前段支护形式长期采用单体液压支柱及超前液压支架,为减小被动超前支护方式带来的不良影响,并满足未来智能化开采对两巷超前支护的要求,以提高巷道支护效果与支护安全性,结合枣庄矿区高庄煤矿3上705辅助运输巷工程地质特征,拟采用主动式超前支护方式,首先需在工业性试验开展前进行相应准备工作,准备工作包括:① 试验段巷道围岩裂隙分布特征测试及评估;② 主动式超前支护强度计算、可行性分析等;③ 根据前两项测试或计算结果提出分区域锚索加固主动式超前支护技术方案。相关准备工作完成后于巷道试验段开展工业性试验并通过布置测站等方式对巷道表面变形、锚索受力和围岩裂隙发育情况对应用效果进行评价。

厚煤层沿空巷道主动式超前支护技术路线如图2所示。

图2 厚煤层沿空巷道主动式超前支护技术路线Fig.2 Roadmap of active advanced support technology along goaf roadway in thick coal seam

2.2 支护强度验算与校核

该支护技术详细强度验算过程参见文献[19],本节仅针对力学模型及锚索加固超前支护强度计算部分进行说明。

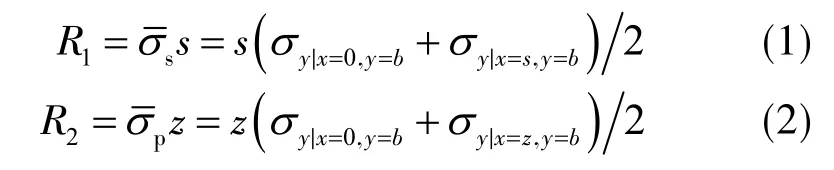

(1) 单侧采空区巷道支护力学模型

在主动式支护材料的约束作用下,顶板岩层为单一岩层,单侧采空区巷道支护模型如图3所示。

图3中,a为巷道宽度;s为实体煤侧宽度;z为区段煤柱宽度;b为巷道高度;t为力学模型顶板厚度;R1,R2,R3分别为实体煤侧、区段煤柱和人工支护提供的支承力;MB为顶板回转下沉转矩。

图3 单侧采空区巷道支护模型Fig.3 Roadway support model for goaf on one side

实体侧的支承力R1及煤柱的支承力R2分别为

根据力矩平衡关系,有

式中,1RM,2RM,3RM分别为实体煤侧、区段煤柱和人工支护产生的力矩。

而对于顶板结构,有

式中,H为开采高度;L为顶板断裂块度;ρM为力学模型顶板密度;kd为采动影响系数;g为重力加速度。

考虑一定安全系数,取合理支护强度为

由此可得顶板主动式超前支护强度Pc

式中,P1为顶板锚杆支护强度;P2为顶板锚索支护强度。

(2) 主动式超前支护技术强度验算

依据巷道工程地质条件及支护参数,通过锚杆(索)型号确定拉断载荷为F。

锚杆(索)支护密度p为

式中,c为锚杆(索)排距;n为每排锚杆(索)数量。

锚杆(索)支护强度Q为

式中,F为每根锚杆(索)提供的支护力。

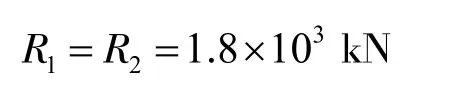

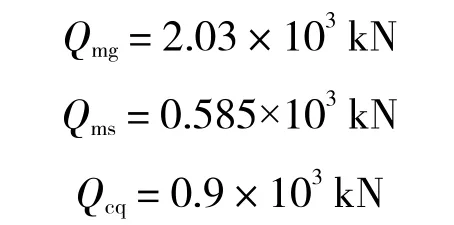

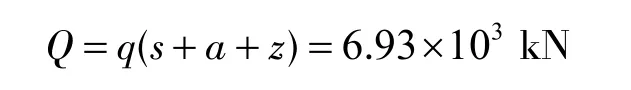

由此依次获得,帮部锚杆支护强度Qbm。根据前一部分单侧采空区巷道支护力学模型及文献[19],计算可得:

考虑到巷道原顶部支护采用每排6根型号为φ22 mm×2200 mm的Q500左旋高强预应力锚杆,间排距为850 mm×800 mm;每排3根φ17.8 mm×4300 mm的钢绞线锚索,间排距为1700 mm×1800 mm。设计超前补强支护采用每排3根1×19股φ21.8 mm×7300 mm补强锚索,间排距1700 mm× 1600 mm;同时每根补强锚索辅以2卷CK2380树脂药卷,施加230 kN预紧力。将各参数代入式(8)得,Qmg,Qms,Qcq为

为简化计算,假设工作面顶板所受载荷q均来自工作面顶板自重,则巷道超前支承压力Q应为

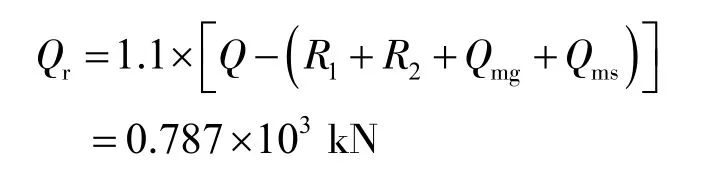

由于工作面采场支护强度计算需要在考虑静载的同时考虑工作面的动压影响,故经修正后的巷道超前支承压力Qr为

由于Qcq>Qr,故简化力学模型表明采用此超前支护方案可以满足支护需要。为检验理论计算正确性,对目标巷道开展一定范围的工业性试验。

2.3 分区域主动式超前支护技术方案

根据3上705辅助运输巷前期顶板围岩松动圈观测可知,巷道顶板围岩松动圈为小松动圈。由此拟对巷道超前支护段采用锚索+注浆进行补强加固。锚索超前支护方案如图4所示。为验证补强支护的技术效果,同时分析该支护方式在巷道超前支护过程中能否替代被动式支护,笔者根据该区域煤层赋存的工程地质特征,并结合矿井原始超前支护技术方式,提出在3上705辅助运输巷超前支承压力影响范围内采用分区域差异化超前支护形式。即将超前支护的工业性试验划分为3个阶段。

图4 锚索超前支护方案Fig.4 Schematic diagram of anchor cable advance support scheme

阶段1:对3上705辅助运输巷距组装硐室30 m范围内采用单排2根DW35(45)-300/110X型单体液压支柱配一梁和锚索加固,单体间排距为1800 mm×2400 mm;

阶段2:对3上705辅助运输巷距组装硐室30~60 m范围内采用单排1根DW35(45)-300/110X型单体液压支柱和锚索加固,单体排距为2400 mm;

阶段3:对3上705辅助运输巷距组装硐室60 m至终采线内取消单体补强支护仅使用锚索加固进行超前支护。

3 工业性试验

3.1 测站布置

现场工业性试验时,于阶段1和阶段2内各布置1个测站(合并后该段巷道命名为单体超前支护段),名称分别为测站Ⅰ、测站Ⅱ;阶段3为锚索加固超前支护段,在该阶段布置3个测站,名称分别为测站Ⅲ、测站Ⅳ、测站Ⅴ,测站布置如图5所示,为确保巷道支护的安全性和监测支护效果,从3个方面对巷道支护效果进行监测,分别是巷道表面位移、锚索受力和工作面前方巷道围岩裂隙发育情况。

图5 巷道矿压测站平面布置 Fig.5 Layout diagram of roadway pressure measurement station

为减少观察误差,各测站均布置巷道表面位移观测站且采用“十字观测法”对巷道表面位移进行监测,主要测量两帮及顶板移近量。在锚索受力监测方面,笔者采用红外传输锚索应力传感器对锚索受力数值进行在线实时监测。采用结构面参数量化方法对围岩裂隙发育进行统计。

3.2 巷道表面位移演化特征

单体超前支护段(测站Ⅰ,Ⅱ):如图6所示,测站Ⅰ顶板最大下沉量为141 mm,两帮最大移近量为536 mm;测站Ⅱ顶板最大下沉量为139 mm,两帮最大移近量为496 mm。观测结果表明,测站Ⅰ,Ⅱ位置围岩受采动影响强烈,在距工作面30 m范围内,巷道受采动影响较大,位移量增长速率较快,巷道呈现持续大变形特征。

续 表

图6 单体超前支护段表面位移监测曲线Fig.6 Surface displacement monitoring curves of single advance support section

锚索加固超前支护段(测站Ⅲ,Ⅳ,Ⅴ):如图7所示,测站Ⅲ顶板最大下沉量为137 mm,两帮最大移近量为452 mm;测站Ⅳ顶板最大下沉量为90 mm, 两帮最大移近量为432 mm;测站Ⅴ顶板最大下沉量为111 mm,两帮最大移近量为390 mm。观测结果表明,距工作面30 m范围内,巷道受采动影响较小,本阶段较单体超前支护段支护效果好。

图7 锚索加固超前支护段表面位移监测曲线Fig.7 Monitoring curves of surface displacement in advance support section of grouting anchor cable

对比不同支护形式下巷道表面位移量的变化情况发现,相较单体超前支护段,在测站距离工作面相同距离情况下,锚索加固支护区域巷道变形量及变形速度均较小,巷道变形得到了改善。顶板最大移近量由141 mm减小为90 mm,减小幅度达36.17%;两帮最大移近量由为536 mm变为390 mm,减小幅度达27.24%。

3.3 锚索受力演化特征

选取布置在单体支柱超前支护段的测站Ⅰ及锚索超前支护段的测站Ⅲ处的锚索应力传感器进行分析,每个测站的3个锚索应力传感器安设在顶板的锚索上,各测站布置如图8所示。

图8 3上705辅助运输巷锚索应力传感器布置Fig.8 Layout section of grouting anchor cable in 3upper705 material lane

图9,10所示分别为测站Ⅰ、测站Ⅲ锚索受力情况。

图9 单体支柱超前支护锚索受力特征曲线Fig.9 Force characteristic curves of anchor cable for singlepillar advanced support

图10 锚索加固超前支护段锚索受力特征曲线Fig.10 Force characteristic curves of grouting anchor cable for active advanced support

测站Ⅰ煤壁侧、巷道中央和煤柱侧锚索初始轴向载荷分别为155,150和152 kN,而测站Ⅲ分别为215,233和238 kN(注浆锚索需施加加大预紧力)。距工作面30 m范围内,受工作面采动影响,锚索轴向载荷出现急剧增加现象,其中测站Ⅰ和Ⅲ的煤壁侧、巷中央及煤柱侧锚索轴向载荷分别增长至335,293 kN,255,271 kN及260,254 kN。综合来看高预应力锚索超前支护区域锚索受力在210~280 kN之间,对比2个测站的锚索压力数据可知,单体支柱超前支护段的锚索预紧力较低,受开采影响,后期压力增幅较大,且峰值较高;主动式超前支护的锚索预紧力较高,但增幅较低,且可以保持峰值在未超过破断载荷的情况下,对承载体施加较好的约束,有效发挥了锚索的支护作用。

3.4 巷道围岩裂隙发育特征

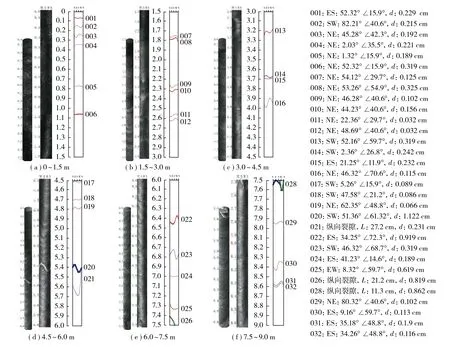

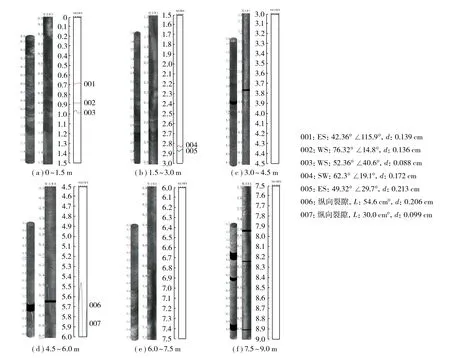

选取测站Ⅰ煤壁侧1号钻孔和测站Ⅲ煤壁侧5号钻孔对其采用煤岩体内部结构面参数量化方法处理。

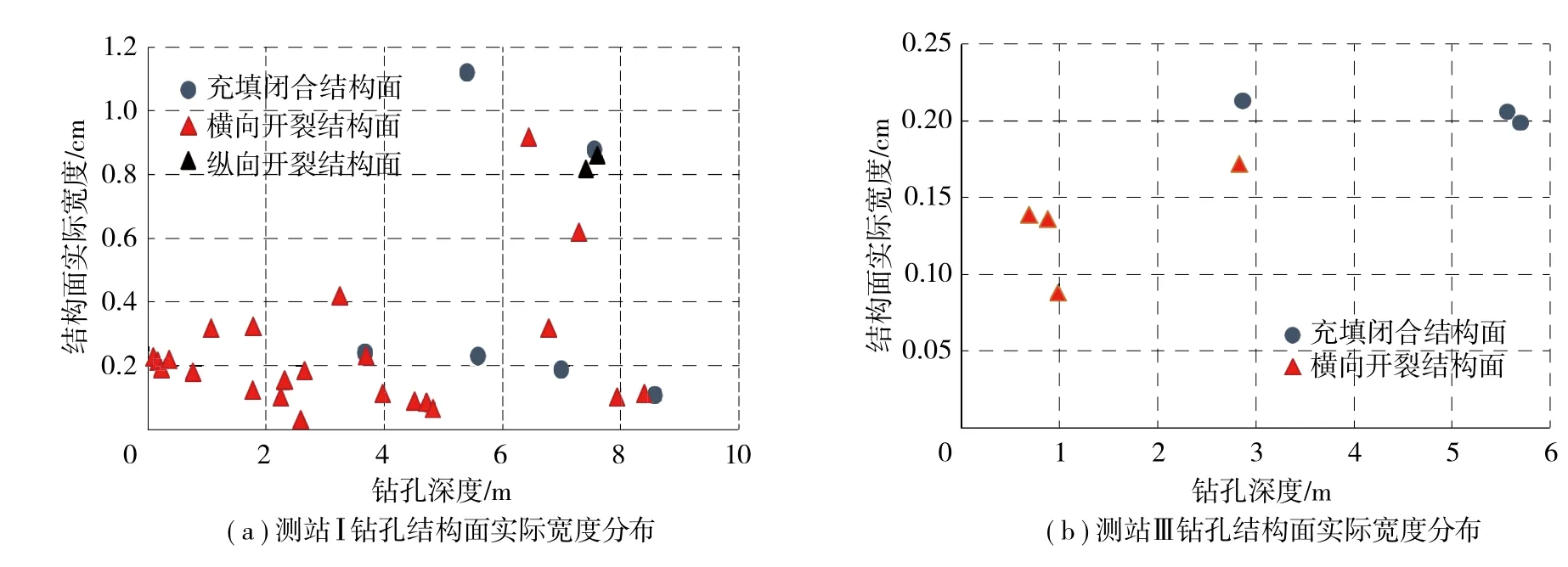

测站Ⅰ和Ⅲ煤壁侧钻孔裂隙发育特征如图11~12所示。

图11 测站Ⅰ煤壁侧1号钻孔裂隙发育特征Fig.11 Development characteristics of No.1 borehole crack at coal wall side of station I

图12 测站Ⅲ煤壁侧5号钻孔裂隙发育特征Fig.12 Development characteristics of No.5 borehole crack on coal wall side of station Ⅲ

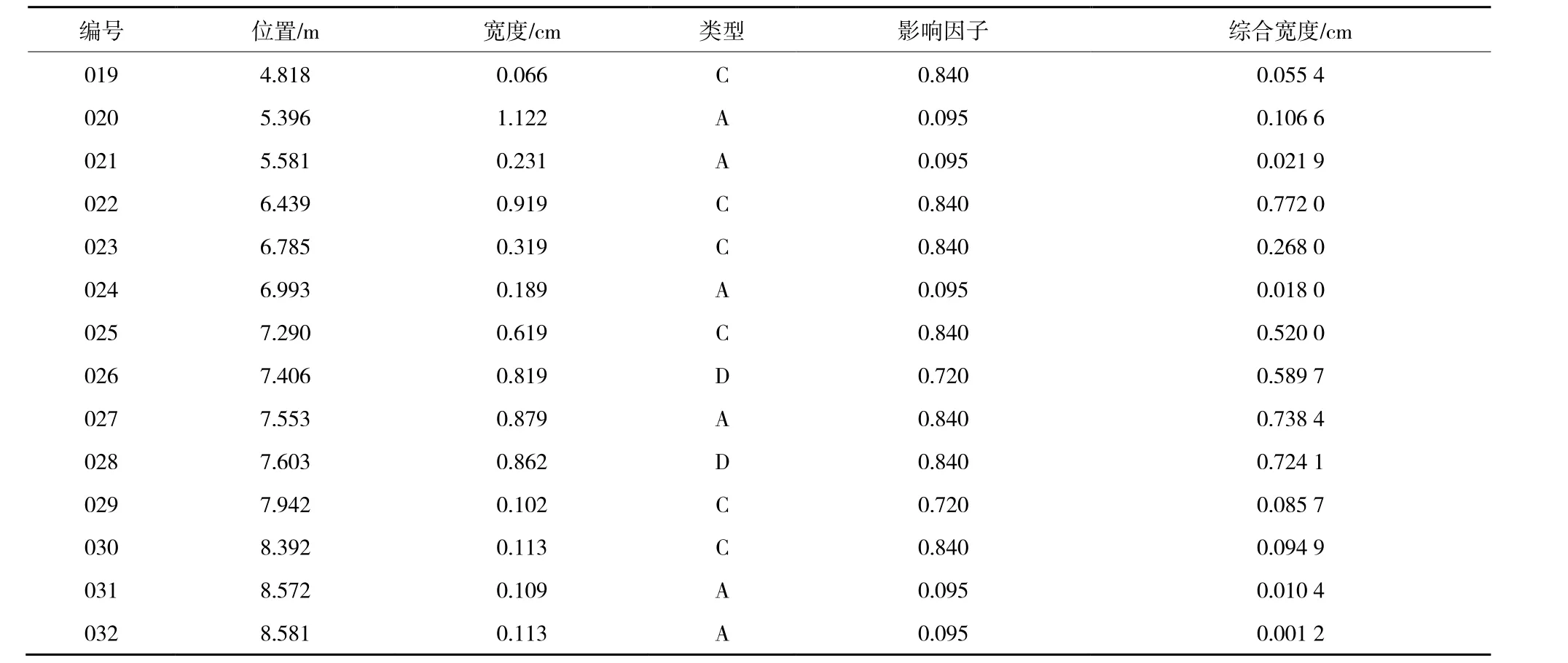

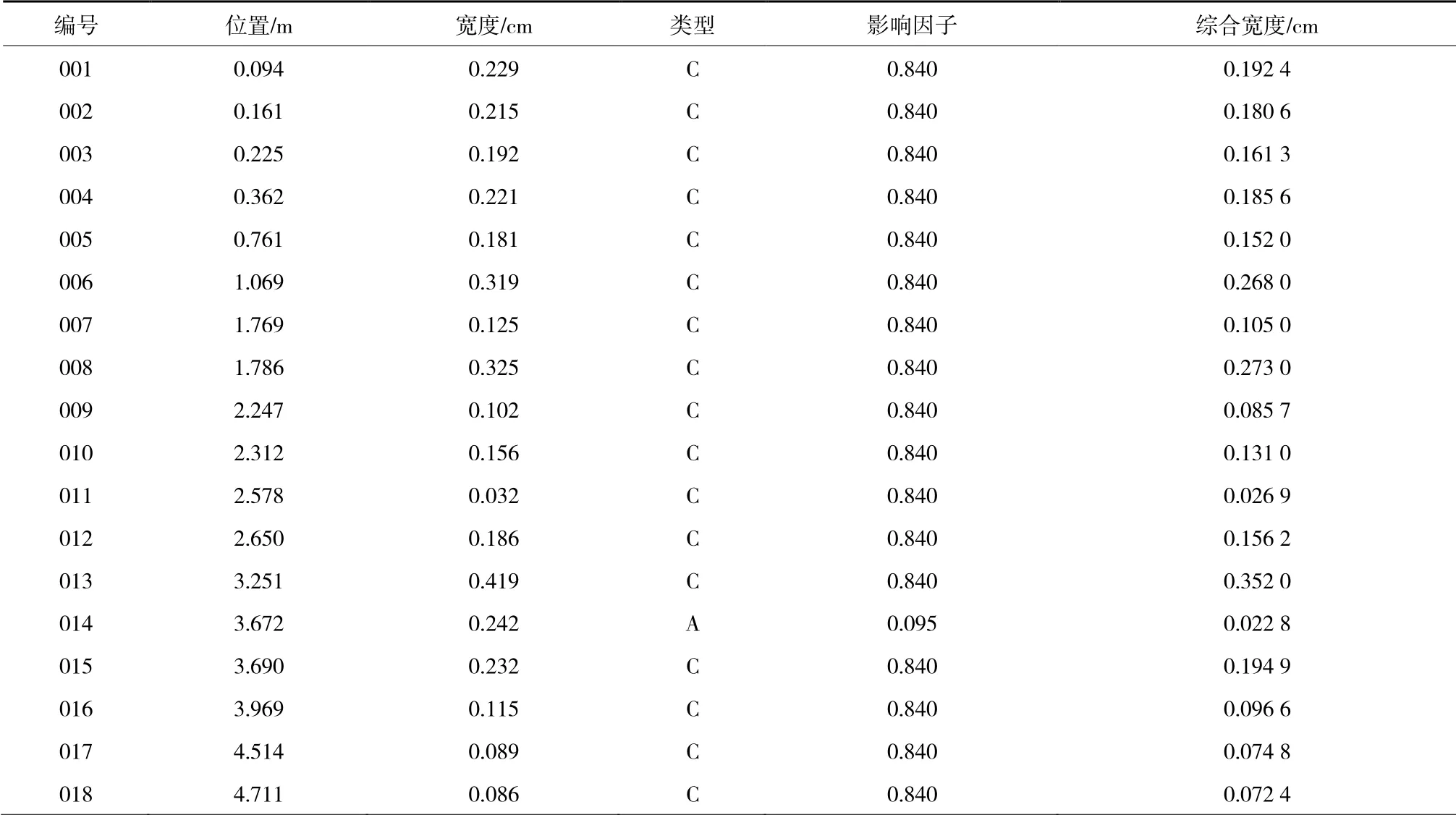

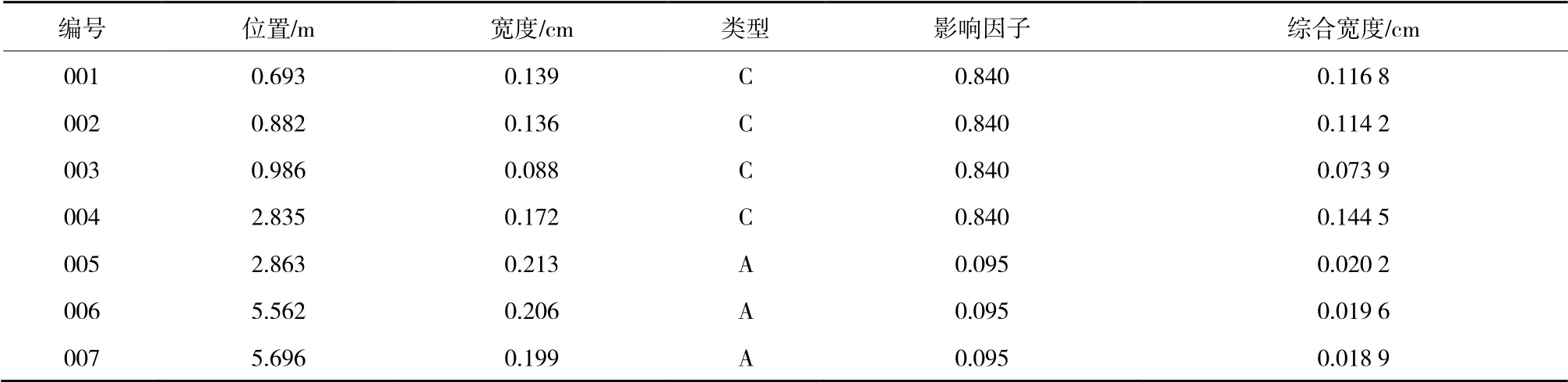

类型划分中A,B,C,D,E分别为充填闭合结构面、充填开裂结构面、横向开裂结构面、纵向开裂结构面、横向破碎区。测站Ⅰ和Ⅲ孔段内结构面量化参数见表3,4。其中影响因子为不同类型下裂缝对围岩完整性的影响程度,论证和计算过程可参考文献[20]。

表3 测站Ⅰ孔段内结构面量化参数Table 3 Quantitative parameters of structural plane in hole section I of survey station

各钻孔内不同深度结构面分布特征如图13~14所示。

由图13~14可知,钻孔内各类型结构面浅部裂隙较多,主要表现为以下规律:

图13 3上705辅助运输巷钻孔内结构面分布特征Fig.13 Distribution characteristics of structural plane in borehole of 3upper705 material roadway

图14 3上705辅助运输巷结构面综合宽度分布特征Fig.14 Distribution characteristics of the comprehensive width of the structural plane of 3upper705 material roadway

(1) 测站Ⅰ的1号钻孔顶板中央钻孔内含各类型结构面32条,与5号钻孔顶板中央钻孔相比,1号钻孔顶板中央钻孔内含各类型结构面条数最多,其以充填闭合结构面和横向开裂结构面为主,不含横向破裂区。结构面在钻孔方向上的分布较为均匀,无明显浅部围岩集中现象。

表4 测站Ⅲ孔段内结构面量化参数Table 4 Quantitative parameters of structural plane in hole section Ⅲ of survey station

(2) 测站Ⅲ的5号钻孔顶板钻孔内含各类型结构面7条,与1号钻孔顶板钻孔相比,5号钻孔顶板钻孔内含各类型结构面条数最少,仍以充填闭合结构面和横向开裂结构面为主,并且不含横向破裂区和纵向开裂结构面。

观测结果表明,顶板裂隙发育多于巷道浅部区域。锚索与单体支柱联合支护区域内的1号钻孔顶板裂隙较多,仅采用锚索加固超前支护区域的5号钻孔的顶板裂隙较少。由此可知,锚索加固超前支护形式能够提高顶板完整性,进而提高巷道支护强度,另一方面锚索加固式超前支护技术的应用可取消单体支柱,从而有效提高了施工效率和降低了工人的劳动强度。预计该超前支护形式的应用,将有利于进一步提高我国煤矿巷道支护机械化作业程 度,实现煤炭资源的安全高效可持续开发。

4 结论

(1) 基于锚索加固支护技术提出厚煤层沿空巷道主动式超前支护技术思路,按照单侧采空区巷道支护力学模型,计算并校核了厚煤层沿空回采巷道回采条件下锚杆(索)及围岩支护强度,为解决强动压、大变形等超前支护问题提供了理论支撑。

(2) 对提出的厚煤层沿空回采巷道锚索加强支护主动支护关键技术,在高庄煤矿3上705工作面辅助运输巷进行了工业性试验,实测了巷道围岩变形、锚索受力、围岩裂隙发育规律等,结果表明主动式超前支护受力更加合理,控制围岩裂隙的发育情况更有效,并且还降低了工人的劳动强度和提高了支护的安全性,丰富了超前主动式支护技术体系下不同巷道条件的工业应用案例。

(3) 下一步可以在复杂地质条件下与巷道支护智能化进行结合,预计本超前支护方法可进一步完善与丰富煤矿智能化开采技术内涵,利于实现煤炭资源的安全高效可持续开发。