浅埋煤层群不同煤柱错距覆岩结构演化 规律及煤柱稳定性分析

杜君武,黄庆享

(1.西安科技大学 能源学院,陕西 西安 710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054)

神东、陕北煤炭基地是国家矿产资源规划中提出的重点建设的煤炭基地,其主采煤层具有层数多、埋藏浅、薄基岩、松散层厚等赋存特点,属于典型的浅埋煤层群。目前,大部分矿井上部煤层即将或已经开采完毕,开始转向下部煤层开采,下部煤层覆岩结构及垮落特征不同于单一煤层开采,生产实践面临许多技术难题[1-5]。近年来,相关学者已对煤层群开采的技术与理论进行了研究,取得许多有益成果。杨国枢[6]等以大同矿区近距离煤层群综放工作面二次采动为背景,研究得出下部煤层二次采动采场覆岩形成“垮落带叠加”结构,工作面超前支承压力峰值及影响范围有所减小;刘长友[7]等采用威尔布多参数分布函数得出了顶板群结构失稳的影响因素;姜鹏飞[8]等研究了不同宽度煤柱内部及下部煤岩体中的传力机制,认为随着煤柱宽度的增大,煤柱内部最大主应力呈先增后降的现象,得出了煤柱应力扩散角的计算公式;李春元[9]等以埋深为270 m的煤层群下伏煤层开采为背景,研究了上部综放开采遗留煤柱下应力传播规律,分析了不同宽度煤柱对下部煤层的扰动范围;洛锋[10]等采用物理模拟和数值分析研究得出近距离煤层底板应变随采动变化情况与上覆岩层压实范围、原始压力载荷基数和空间边界有关;黄庆享[11-13]等研究了浅埋近距离煤层群开采区段煤柱错距与间隔岩层厚度的关系,提出了煤层群开采“应力场、位移场和裂缝场”具有三场演化和耦合的特征;张春雷[14]以晋城某矿近距离煤层群开采为背景,研究了上行开采上部煤层覆岩垮落较难形成结构,其离层高度增幅较小;王龙飞[15]等研究了深井近距离煤层群采空区下巷道围岩变形特征及支护技术;黄庆享[16-17]等研究了浅埋煤层群高强度开采的覆岩和地表裂缝发育规律,揭示了下部煤层开采的覆岩裂隙二次扩展机理;胡永忠[18]等通过物理模拟研究了煤层群混合开采覆岩裂隙发育规律,得出了煤层群上行和下行开采裂采比的变化特征;侯运炳[19]等采用连续损伤模型研究了近距离煤层层间基本顶的损伤及破断规律。以上研究针对覆岩垮落特征、煤柱应力传递规律及裂隙扩展规律等开展了大量研究,然而对浅埋煤层群下部煤层二次采动影响下的“煤柱-顶板结构”协同效应及其区段煤柱稳定性的研究较少涉及。实践表明,浅埋煤层群上、下煤层开采相互影响严重,覆岩结构特殊,应力环境复杂。下部煤层煤柱应力集中程度高,巷道受压状况和范围具有不确定性,易诱发强矿压灾害[20-23]。

本文以柠条塔煤矿浅埋煤层群开采为工程背景,首先采用物理模型和数值计算研究下部煤层区段煤柱与上部采空区遗留煤柱不同位置组合时的覆岩垮落规律及结构演化特征、煤柱应力分布规律和地表移动规律;然后采用极限强度理论,分析不同错距时的煤柱稳定性;最后,综合确定下部煤层巷道及煤柱留设的方法和位置,为浅埋煤层群下部煤层巷道减压和地表减损开采提供参考。

1 工程背景

陕北柠条塔煤矿北翼东区主采1-2和2-2煤层,未开采3-1煤层。其中1-2煤层已开采,2-2煤层上方为1-2煤层采后形成的“采空区-遗留煤柱-采空区”空间结构。1-2煤层遗留煤柱形成的集中应力区对2-2煤层工作面回采巷道的留设造成潜在安全隐患。

1-2煤层平均厚度1.8 m,2-2煤层平均厚度5.0 m。1-2煤层平均埋深110 m左右,基岩厚度50~90 m,松散层厚度50~100 m。1-2与2-2煤层间距平均35.68 m,属于浅埋煤层群开采。1-2煤层工作面宽度245 m,2-2煤层工作面宽度295 m,留设区段煤柱宽度20 m。矿井采用走向长壁综合机械化采煤方法,全部垮落法管理顶板。

主采煤层赋存基本情况见表1,煤层顶底板概况见表2。

表1 主采煤层与层间距厚度Table 1 Thickness of main coal seam and interval strata

表2 煤层顶底板概况Table 2 Table of coal seam roof and floor

2 浅埋煤层群下部煤层覆岩结构分析

2.1 下部煤层覆岩结构特殊性

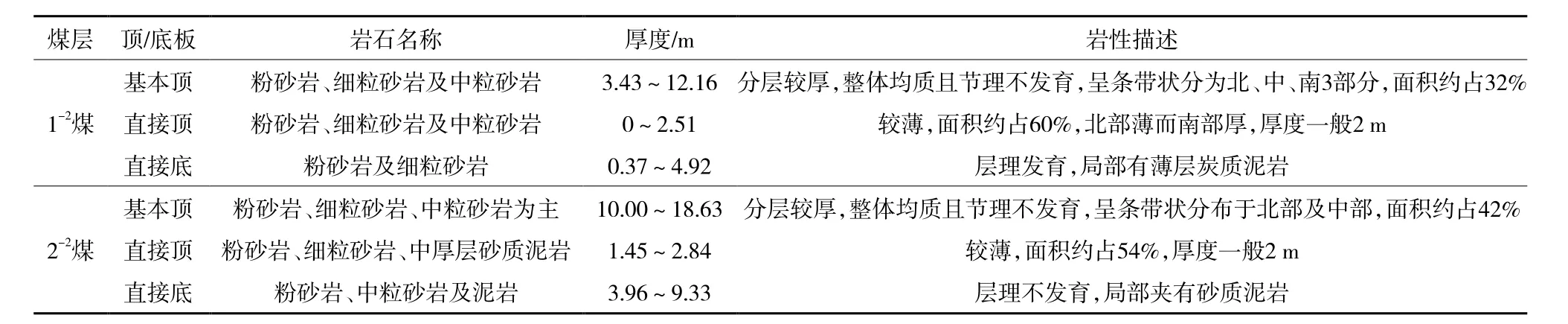

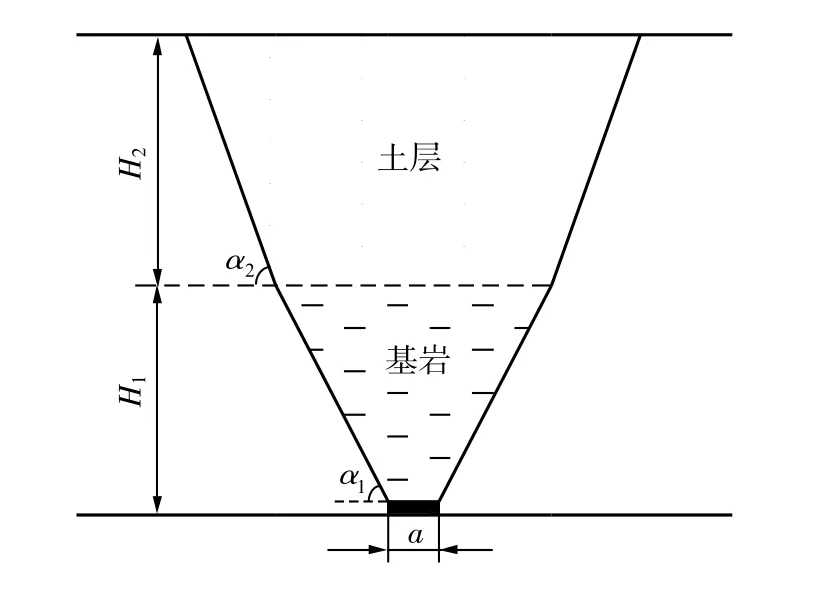

上部煤层开采后覆岩经历一次采动破坏,直接顶不规则垮落,在采空区排列不整齐。基本顶破断后排列较整齐,形成咬合砌体梁结构。上部煤层采后形成“采空区-遗留煤柱-采空区”结构。遗留煤柱附近覆岩垮落不充分,形成“倒梯形”煤柱支撑区结构。采空区位置覆岩垮落充分,载荷接近于原岩应力。此外,上、下部煤层之间存在间隔岩层,上部煤层开采对其具有一定的损伤。因此,下部煤层覆岩结构由一次采动影响覆岩和间隔岩层组成,覆岩结构特殊,应力环境复杂,如图1所示。

图1 下部煤层“特殊覆岩结构”示意Fig.1 Special overburden structure schematic of lower seam

2.2 间隔岩层分类

根据间采比G(间隔岩层厚度与下部煤层采高之比),煤层群间隔岩层可分为层内无关键层、单一关键层和双关键层结构3种类型[24]。笔者主要研究第2类浅埋煤层群开采情况,即间隔岩层存在单一关键层结构,间采比为7.14。

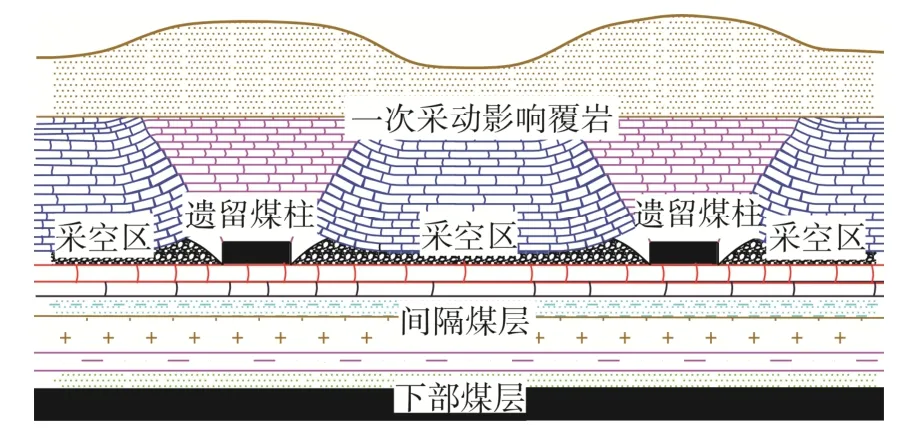

2.3 煤柱-顶板结构协同作用强动载效应

根据笔者前期调查研究,间隔岩层存在单一关键层结构时,下部煤层工作面区段煤柱应力集中及巷道矿压显现受煤柱-顶板结构协同作用影响。上部煤层遗留煤柱附近不充分垮落覆岩与上方形成的“倒梯形”煤柱支撑区结构易受二次采动复活,导致间隔岩层瞬间跳跃性突变失稳,引发的强动载效应易造成下部煤层区段煤柱失稳,对巷道安全构成严重威胁。煤柱-顶板协同作用强动载效应如图2所示。本文研究旨在避免此类状况发生,为生产实践提供科学依据。

图2 煤柱-顶板结构协同作用强动载效应示意Fig.2 Schematic diagram of strong dynamic load effect of coal pillar roof structure synergy

3 不同煤柱错距覆岩结构演化规律

3.1 物理模拟方案

以研究区域地质条件和NBK26号钻孔数据为背景,设计上、下部煤层倾向覆岩结构演化物理模型,几何相似比为1∶200。相似材料选取河沙、石膏、石灰粉,分层材料为云母粉。根据研究区域地质资料、覆岩力学性质及相似原理确定相似材料配比,根据配比号确定各分层质量后逐层铺装。

为消除边界效应,上、下部煤层左、右工作面两侧各留设80 m边界煤柱,待1-2煤层(上部煤层)左、右工作面开采覆岩垮落稳定,形成“采空区-遗留煤柱-采空区”空间结构后,开采2-2煤层(下部煤层) 左侧和右侧工作面。试验中,为保证上、下部煤层左右工作面倾向均达到充分采动,上部煤层左右 两侧工作面宽度均为245 m。下部煤层左侧工作面由窄变宽,模拟不同的煤柱错距,观测不同煤柱错距的覆岩结构演化规律。在物理模型顶部布置10个百分表,监测地表沉降规律。上、下煤层工作面间区段煤柱宽度均为20 m。物理模拟方案如图3所示。

图3 物理模拟开挖方案Fig.3 Physical simulation excavation scheme

3.2 不同区段煤柱错距覆岩垮落特征

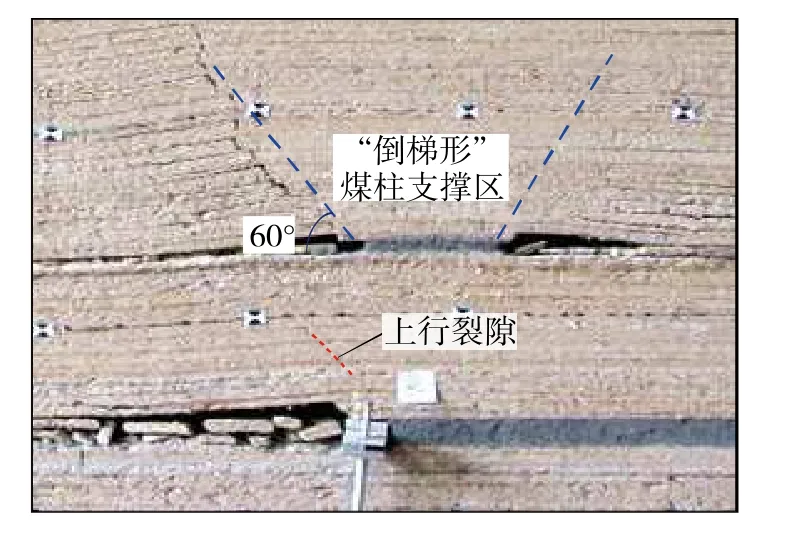

3.2.1 上、下部煤层煤柱重叠布置

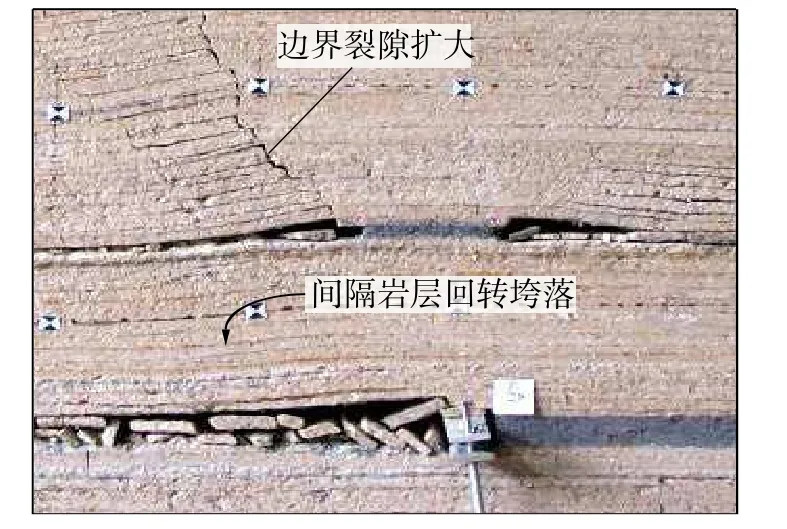

上、下部煤层区段煤柱重叠布置时,间隔岩层向下部煤层左侧采空区回转触矸,并出现上行裂隙,但未贯通上部煤层采空区,间隔岩层未破断。此时,上部煤层遗留煤柱左侧边界裂隙活化,上部煤层“倒梯形”煤柱集中支撑区对下部煤层工作面影响显著,覆岩不均匀沉降明显,如图4所示。

图4 重叠布置Fig.4 Overlapped layout

3.2.2 上、下部煤层煤柱错距20 m

待覆岩垮落稳定后,将上、下部煤层区段煤柱错距增大至20 m(中心距)。此时,间隔岩层继续向采空区回转垮落,上行裂隙进一步向上扩展,但仍未贯通上部煤层采空区。上部煤层遗留煤柱左侧边界裂隙进一步活化扩大,如图5所示。

图5 煤柱错距20 mFig.5 Offset distance is 20 m

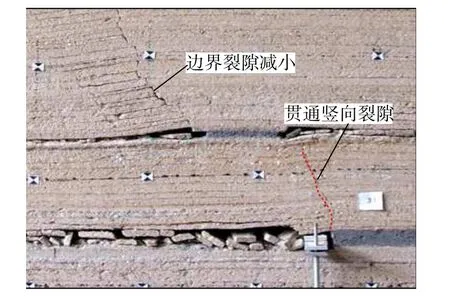

3.2.3 上、下部煤层煤柱错距40 m

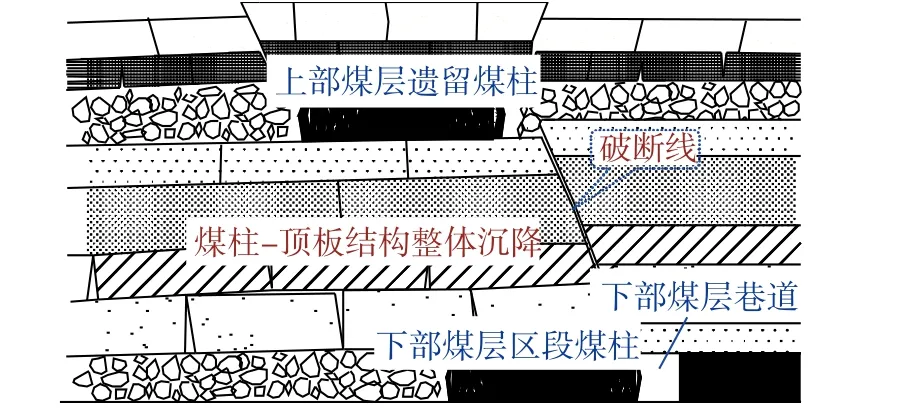

待覆岩垮落稳定后,将煤柱错距增大至40 m。此时,间隔岩层出现明显竖向裂隙,裂隙贯通整个间隔岩层,间隔岩层开始破断。上部“倒梯形”煤柱支撑区开始整体沉降,上部煤层遗留煤柱左侧边界裂隙减小,如图6所示。

图6 煤柱错距40 mFig.6 Offset distance is 40 m

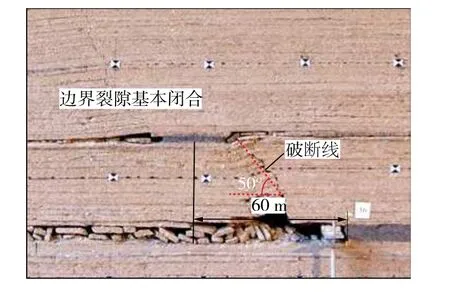

3.2.4 上、下部煤层煤柱错距60 m

待覆岩垮落稳定后,将煤柱错距增大至60 m。此时,间隔岩层完全破断,破断角50°。“倒梯形”煤柱支撑区与间隔岩层整体沉降,上部煤柱左侧边界裂隙基本闭合。此时,覆岩不均匀沉降减缓,下部煤层区段煤柱应力集中程度最小,如图7所示。

图7 煤柱错距60 mFig.7 Offset distance is 60 m

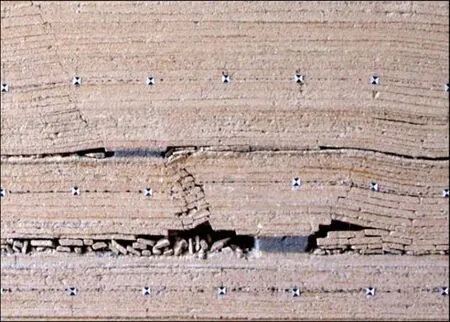

3.2.5 下部煤层右侧工作面开采

为进一步研究煤柱影响区覆岩垮落特征,当上、下部煤层错距60 m时,留设20 m区段煤柱,对下部煤层右侧工作面进行开采。试验结束后,下部煤 层区段煤柱右侧覆岩垮落与左侧基本对称,说明下部煤层左侧工作面从左向右开采模拟不同煤柱错距是可行的,如图8所示。

图8 煤柱影响区覆岩对称性垮落结构Fig.8 Symmetrical caving structure of overburden of coal pillars affected area

3.3 不同煤柱错距时覆岩和地表移动破坏特征

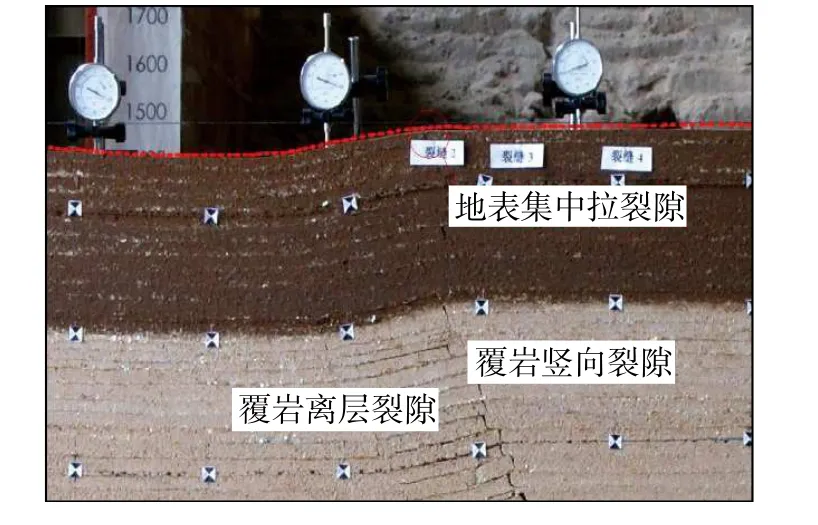

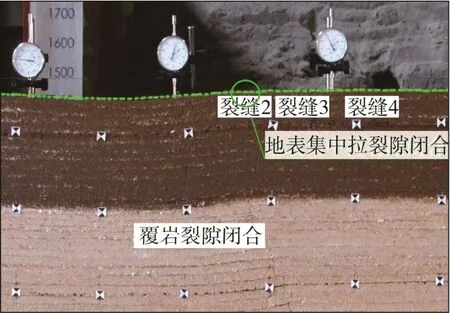

受二次采动影响,上部“采空区-遗留煤柱-采空区”结构经历活化—张裂—闭合的演化过程,但不同错距条件下的煤柱-顶板结构,覆岩均匀沉降和地表损害程度不同。当区段煤柱重叠布置或错距较小时,上部煤层遗留煤柱边界裂隙和覆岩离层裂隙活化、扩大,造成覆岩不均匀程度增大,地表产生集中拉裂隙,损伤严重,出现明显凸起的“驼峰状”下沉盆地,如图9所示。

图9 煤柱重叠布置时地表产生集中拉裂隙Fig.9 Concentrated tension cracks on the surface with overlapped layout of coal pillars

当区段煤柱错距增大至60 m左右时,间隔岩层破断效应使覆岩沉降趋于均匀,煤柱-顶板结构协同作用,使下部煤层区段煤柱造成的地表拉伸区与上部煤层区段煤柱造成的地表压缩区重合,形成拉、压区叠加效应,覆岩和地表裂隙宽度减小、闭合。煤柱-顶板结构协同作用范围内,地表呈“平锅底状”下沉盆地,如图10所示。

图10 煤柱-顶板结构协同作用地表集中拉裂隙闭合Fig.10 Surface concentrated tension crack is closed with coupling effect of coal pillars and roof structure

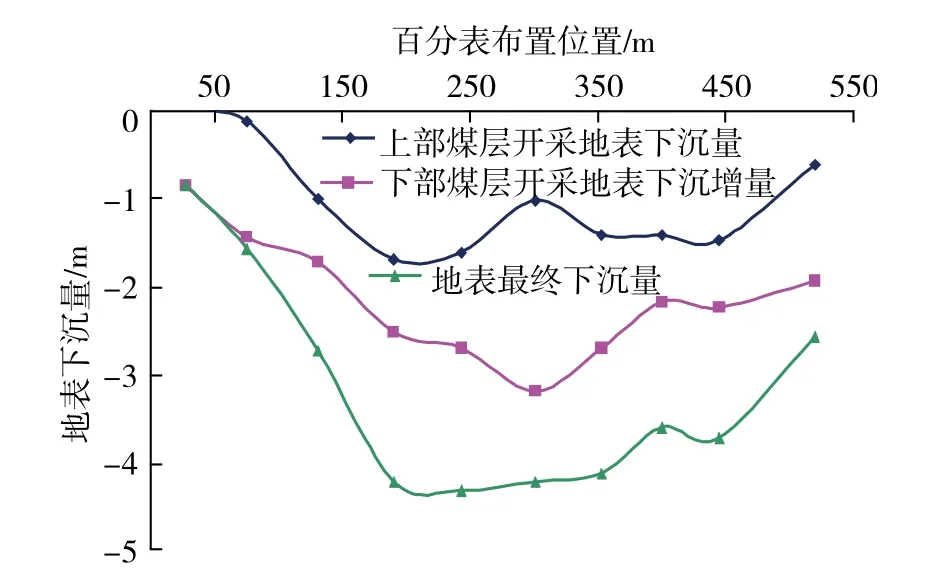

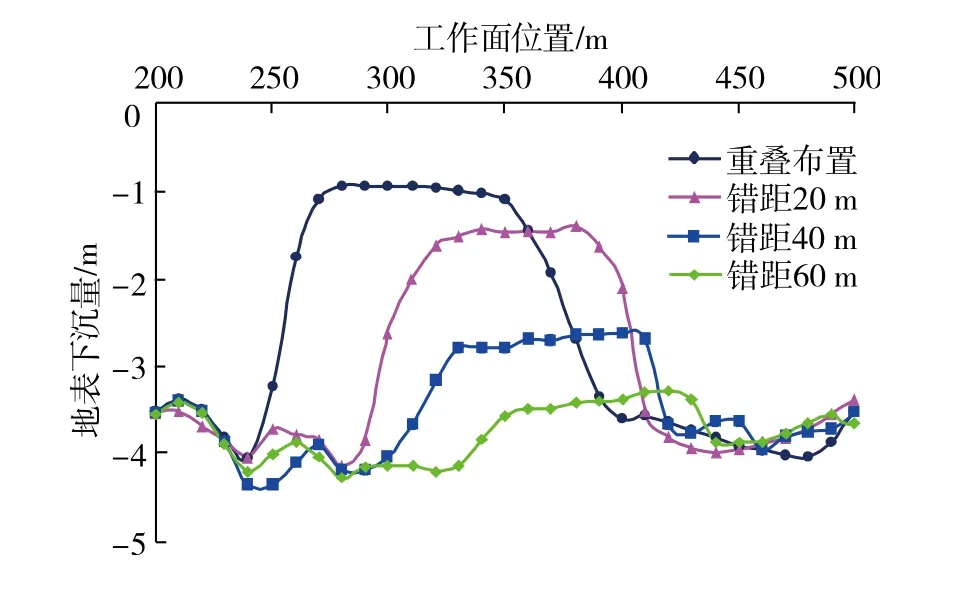

根据物理模型顶部10个百分表数据,整理出下部煤层右侧工作面开采结束后的地表下沉曲线,如图11所示。分析数据可得:上、下煤层区段煤柱错距为60 m时,上、下部煤层煤柱“倒梯形”影响范围内(240~400 m)地表最大下沉量为4.33 m,最小下沉量为3.61 m。煤柱-顶板结构影响范围内,地表整体表现为均匀沉降。

图11 地表沉降规律物理模拟结果Fig.11 Physical simulation results of surface subsidence law

4 煤柱-顶板结构协同作用数值计算

4.1 不同错距煤柱应力分布规律

为掌握不同煤柱错距时下部煤层煤柱应力分布规律,建立UDEC数值计算模型,计算方案与物理模拟一致,分别模拟煤柱重叠布置、错距20,40,60,70 m时的状态。

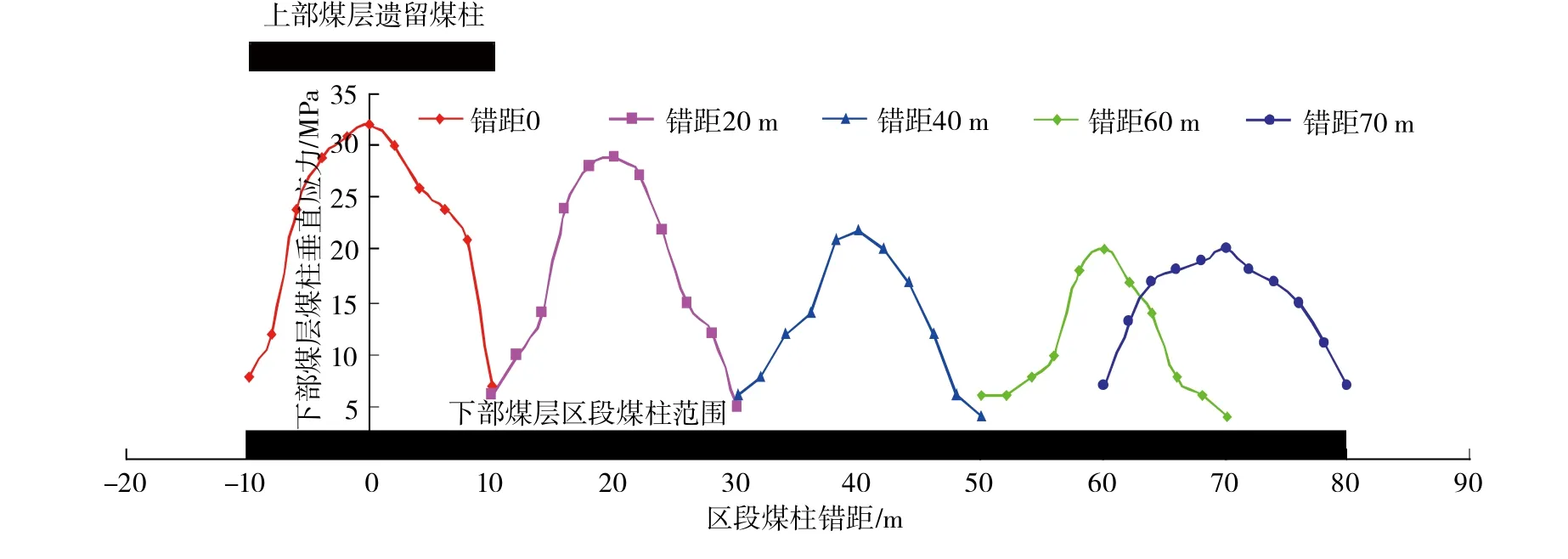

根据UDEC数值计算,并以煤柱集中应力峰值为依据(即在弹性状态下取值),下部煤层区段煤柱与上部煤层区段煤柱由重叠到错距不断增大布置时,煤柱集中应力叠加效应不断减小。下部煤层煤柱的应力峰值呈先减小后趋于稳定的趋势,煤柱内部高应力区范围呈先减小后增大的趋势。

当上、下煤柱重叠布置时,下部煤层煤柱应力峰值为32 MPa;当错距为40 m时,煤柱应力峰值为22 MPa;当错距大于60 m时,应力峰值基本稳定在20 MPa,应力峰值较重叠布置减小33.3%,煤柱稳定性较好;当错距大于70 m时,应力峰值基本不变,但煤柱内部高应力区范围明显增大,煤柱稳定性差,不利于巷道安全。不同煤柱错距时下煤层煤柱垂直应力分布规律如图12所示。

图12 不同错距时下部煤层煤柱垂直应力分布规律Fig.12 Vertical stress of lower seam coal pillar in different offset distance

4.2 不同煤柱错距覆岩结构特征

根据UDEC数值计算,间隔岩层的完整性决定着下部煤层煤柱的受力状态。随着下部煤层工作面区段煤柱与上部煤层遗留煤柱错距的不断增大,上覆一次采动影响覆岩及间隔岩层向下部煤层左侧工作面采空区回转,间隔岩层有2个临界状态:开始破断临界状态(错距40 m);完全破断临界状态(错距60 m),如图13所示。

图13 间隔岩层破断临界条件Fig.13 Critical condition of the interlayer roof fracture

下部煤层煤柱处于2个临界状态之间,应力集中程度最低,为减压区,有利于回采巷道的安全,UDEC数值计算与物理模拟结果基本吻合。

4.3 不同区段煤柱错距地表移动规律

浅埋煤层群重复采动,地表倾向移动破坏程度与上、下煤层工作面区段煤柱布置方式有关,不同的上、下煤层区段煤柱错距,覆岩不均匀沉降程度不同,地表的损害程度亦不同。

为揭示煤柱-顶板结构协同作用地表移动规律,定义地表不均匀下沉系数Cus为

式中,Cus为地表不均匀沉降系数;wmax为地表最大下沉量,m;wmin为地表最小下沉量,m。

地表不均匀沉降系数越大,地表损害越严重,覆岩不均匀沉降程度越大,煤柱-顶板结构应力集中程度越高。根据UDEC数值计算,不同区段煤柱错距时,地表移动规律如图14所示。

图14 不同区段煤柱错距地表移动规律Fig.14 Surface subsidence law with different offset distance of coal pillars

分析图14可得:

(1) 煤柱-顶板协同作用范围外,下部煤层开采地表最大下沉量为4.35 m。煤柱-顶板结构协同作用范围内,不同区段煤柱错距,地表不均匀下沉程度不同。

(2) 当区段煤柱重叠布置时,煤柱-顶板影响范围地表最小下沉量为0.92 m,地表不均匀沉降系数为0.79,煤柱两侧地表拉裂隙集中,地表下沉盆地挠度很大,呈明显的“驼峰状”下沉盆地。

(3) 当错距为20 m时,地表最小下沉量为1.41 m,地表不均匀沉降系数为0.68;当错距为40 m时,地表最小下沉量为2.62 m,地表不均匀沉降系数为0.40,“驼峰状”下沉盆地梯度减缓。

(4) 当错距为60 m时,地表最小下沉量为3.71 m,地表不均匀沉降系数减小为0.15,此时下部煤层区段煤柱侧地表拉伸区与上部煤层遗留煤柱侧地表压缩区叠加,地表及岩层中的拉裂隙明显减小,地表不均匀沉降明显减缓,整体呈现“近平锅底状”下沉盆地。

根据物理模拟试验,上、下部煤层煤柱错距为60 m时,煤柱-顶板结构影响范围内,地表最大下沉量为4.33 m,最小下沉量为3.61 m,地表不均匀沉降系数为0.17,与数值计算结果基本吻合。

5 不同错距煤柱稳定性及工程验证

5.1 下部煤层区段煤柱载荷计算

工作面开采后,工作面间的煤柱产生应力集中,建立煤柱承担荷载计算模型,如图15所示。

图15 煤柱荷载计算模型Fig.15 Calculation model of coal pillar load

则,煤柱顶部的平均应力pz为

式中,pz为煤柱顶部的平均应力,MPa;a为煤柱宽度,m;H1为基岩厚度,m;1γ为基岩平均容重,kN/ m3;H2为土层厚度,m;2γ为土层平均容重,kN/m3;1α为基岩破断角,(°);2α为土层破断角,(°)。

结合柠条塔煤矿北翼东区开采实践,以及NBK26号钻孔数据和物理模拟的结果,1α=60°,α2=65°,a=20 m,γ1=24 kN/m3,H1=81.9 m,γ2= 19 kN/m3,H2=94.7 m。将以上参数代入式(2)中,得出下部煤层煤柱的平均应力pz=21 MPa。

考虑上部煤层遗留煤柱影响,取1.5倍的安全系数。因此,下部煤层煤柱应力峰值为31.5 MPa,与UDEC数值计算结果得出的32.0 MPa相符。

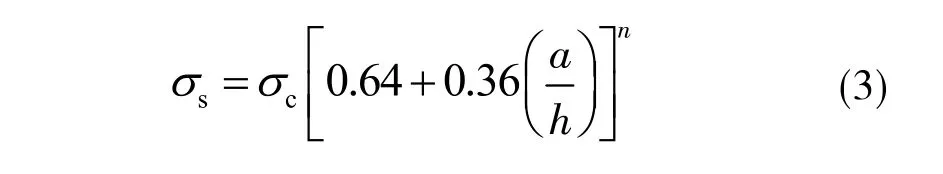

5.2 下部煤层区段煤柱极限强度

煤柱稳定性与煤体本身的强度、煤柱尺寸及受载情况有关,根据工程实践经验,煤柱极限强度通 常采用Bieniawski公式计算:

式中,sσ为煤柱极限强度,MPa;cσ为煤柱的单轴抗压强度,MPa;h为遗留煤柱的高度,m;a为遗留煤柱的宽度,m;当a/h>5时,n=1.4;当a/h<5时,n=1。

柠条塔煤矿2-2煤层单轴抗压强度为12.4 MPa左右,煤柱宽度20 m,采高平均5.0 m,煤柱宽高比为4.0,n取1.0,代入式(3)得到下部煤层煤柱极限强度σs为25.8 MPa。

根据文献[25],煤柱安全系数计算公式为 式中,sσ为煤柱极限强度,MPa;Pzm为煤柱承受最大应力,MPa。

根据UDEC数值计算和理论计算结果,上、下煤柱重叠布置时,煤柱最大应力为32 MPa。错距20 m时,煤柱最大应力为29 MPa;错距40 m时,煤柱最大应力为22 MPa;错距大于60 m时,煤柱应力峰值基本维持在20 MPa。代入式(4)得到当煤柱重叠布置、错距20,40,60 m的安全系数分别为0.8,0.9,1.2,1.3。

由极限强度理论可得,当煤柱所承受的应力峰值超过煤柱的极限强度时,煤柱不稳定,容易破坏。当煤柱所承受的应力峰值小于煤柱的极限强度,煤柱稳定。因此,当上、下部煤层煤柱错距小于40 m时,煤柱应力峰值大于煤柱极限强度,安全系数小于1.0,煤柱稳定性差,巷道维护困难;当煤柱错距大于40 m时,煤柱应力峰值小于煤柱极限强度,安全系数大于1.0,煤柱稳定,有利于巷道安全。

在柠条塔煤矿北翼东区2-2与1-2煤层重复采动过程中进行了试验。当上、下煤层区段煤柱错距为60 m左右(约为间隔岩层厚度的1.7倍)时,下煤层工作面回采巷道煤柱帮较稳定,地表沉降平缓,明显小于上、下煤柱重叠布置区。

6 结论

(1) 浅埋煤层群下部煤层开采时,上部“采空 区-遗留煤柱-采空区”结构不充分垮落和间隔岩层突然破断形成的强动载,易造成下部煤层区段煤柱失稳,威胁巷道安全。

(2) 煤柱重叠布置或错距较小时,覆岩垮落不充分,不均匀沉降程度高,覆岩和地表裂隙发育。煤柱错距增大至一定程度,间隔岩层完全破断,上部“倒梯形”煤柱支撑区与间隔岩层整体沉降,覆岩垮落充分,不均匀沉降程度降低,地表损害减缓。

(3) 下部煤层区段煤柱应力峰值随错距的增大,呈先减小后趋于稳定的规律。下部煤层区段煤柱位于间隔岩层开始破断和完全破断2种状态之间时,煤柱处于减压区。随着错距增大,地表不均匀沉降系数减小,最终地表下沉盆地呈“近平锅底状”,地表裂缝最小。

(4) 上、下部煤层区段煤柱错距对煤柱的安全系数具有明显影响。煤柱重叠布置和错距较小时,煤柱应力峰值最大,煤柱安全系数最小,巷道维护困难。煤柱错距约为间隔岩层厚度的1.7倍时,煤柱应力峰值较小,有利于巷道安全。