综放开采矿压显现与瓦斯运移响应规律

翟景辉,任 帅,王方田,毕寸光,牛滕冲,李 哲

(1.安阳市主焦煤业有限责任公司,河南 安阳 455100;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

煤炭安全高效绿色开采是我国中长期能源战略和安全的重要保障,综放开采作为开发厚煤层的高效、快捷方法之一,广泛应用于高瓦斯矿井中。综放开采采煤、放煤工序会引起采场应力重新分布和剧烈变化[1-5],比如顶板的周期破断或大幅度下沉会导致工作面煤体大面积破坏,煤体中原生裂隙扩展、次生裂隙增加,对瓦斯赋存、析出、运移等产生显著影响[6-9]。因此,掌握高瓦斯综放工作面矿压显现与瓦斯运移响应规律对实现高瓦斯厚煤层矿压控制及瓦斯抽采具有重要指导作用。

国内外学者对采场矿压显现与工作面瓦斯运移关系进行了深入探究,取得了一定的研究成 果[10-12]。李化敏[13]等通过支架阻力、超前应力及瓦斯含量的监测,归纳得到瓦斯涌出量和矿压显现呈正相关,工作面来压时煤体出现“卸压增透”效应;张志刚[14]等通过现场监测数据总结出工作面周期来压时瓦斯涌出量明显高于其他时期,高浓度瓦斯涌出周期与顶板周期来压时间一致,涌出时间略滞后于周期来压;翁明月[15]等基于微震、瓦斯监测数据揭示了综放工作面煤岩破坏的三维时空分布和瓦斯涌出之间的内在联系,得到煤体破坏、工作面来压、瓦斯涌出先后关系;孔建伟[16]分析了坚硬顶板周期来压与瓦斯涌出浓度特征,得到采动引起工作面周期来压导致煤层孔隙裂隙扩展,进一步加剧瓦斯解析、运移过程;谢广祥[17]等根据采动应力与瓦斯压力实测数据,得出煤体中应力与瓦斯压力相互耦合,呈正相关性,且瓦斯压力峰值位置超前采动应力的结论;秦子晗[18]等指出从工作面前方煤壁到超前应力峰值点涌出瓦斯浓度不断减少,超出超前压力影响区,瓦斯浓度逐步恢复,瓦斯压力在工作面走向的分布趋势与应力分布趋势基本相同。上述研究均围绕矿山压力显现、瓦斯运移等开展研究,鲜少涉及综放开采条件下高瓦斯矿井矿压显现与瓦斯运移的响应规律,以及来压时的瓦斯抽采优化措施。

本文通过理论分析、数值模拟、现场实测等方法探究高瓦斯厚煤层综放工作面矿压显现规律、掌握矿压与煤层瓦斯涌出的内在联系,为高瓦斯厚 煤层综放开采矿压控制及瓦斯抽采提供科学依据。

1 工程背景

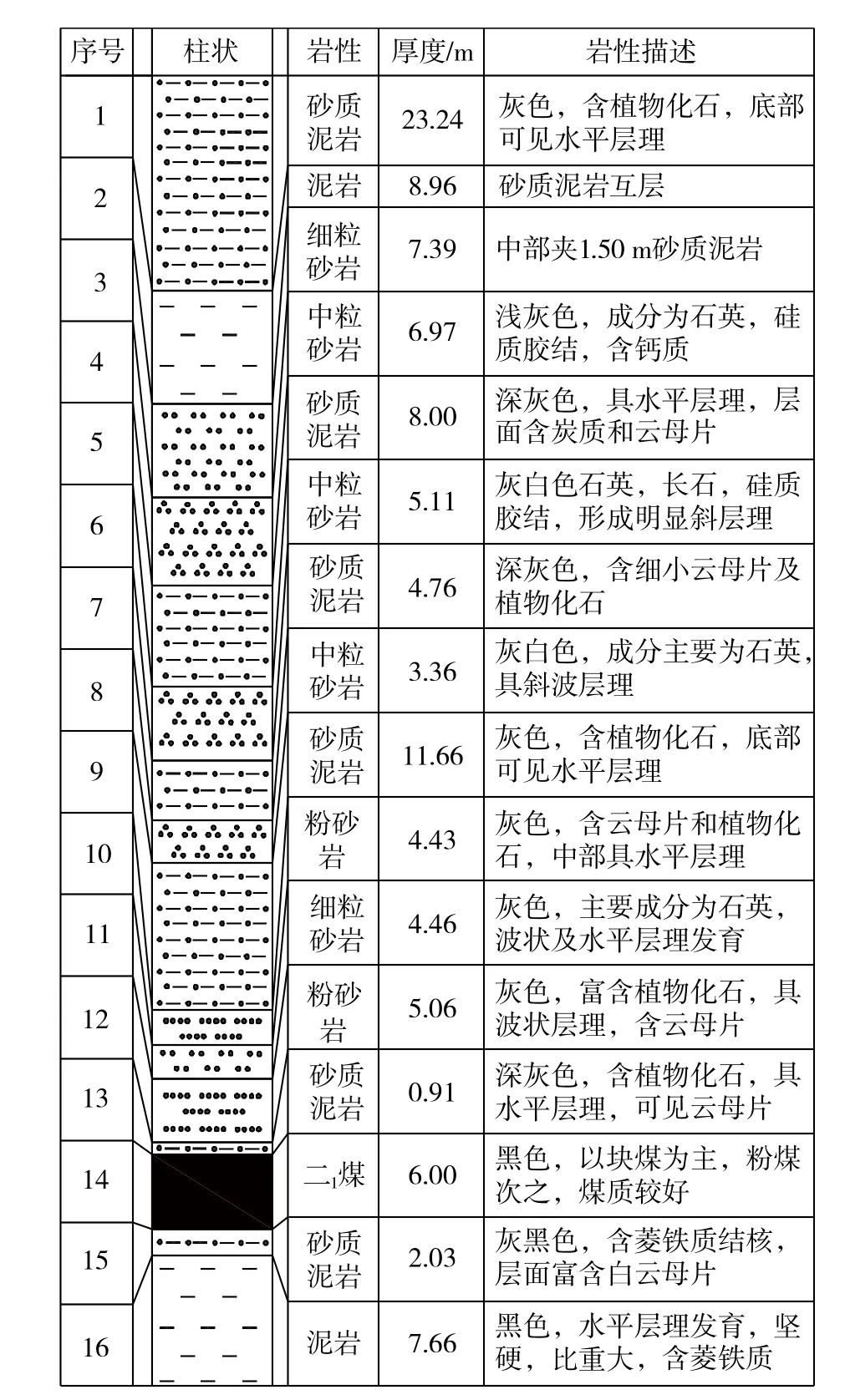

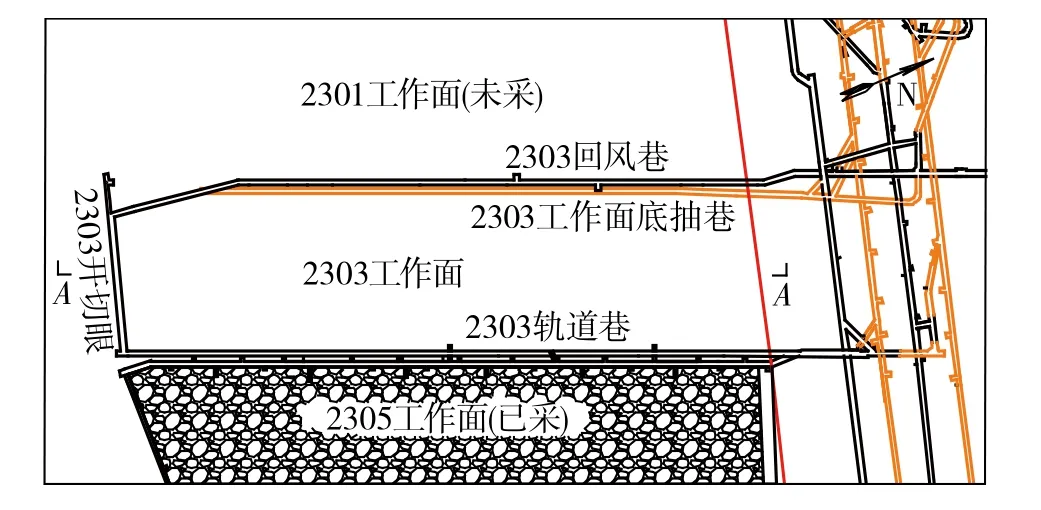

安阳主焦煤矿2303工作面开采二1煤层,煤厚5.30~6.78 m,平均厚度约6.0 m,煤层平均倾角14°,平均埋深650 m,煤层顶底板柱状如图1所示。采用综合机械化放顶煤开采工艺,工作面走向长度680.4 m,开切眼倾斜长度127 m,回采120 m后倾斜长度增至154 m,工作面布置如图2所示。瓦斯等级鉴定结果表明绝对涌出量20.39 m3/min,相对瓦斯涌出量28.17 m3/t,属高瓦斯矿井。

图1 2303工作面顶底板柱状Fig.1 Histogram of roof and floor in 2303 working face

图2 2303工作面布置Fig.2 Layout of 2303 working face

2 综放工作面顶板破断力学特征

综放开采与传统开采方法相比矿压显现较为剧烈,现基于2303工作面地质条件建立综放开采覆岩结构力学模型,如图3所示。

煤层未开采时,顶板主要受自重、覆层质量以及煤层对其支撑力的作用。

煤层对顶板的支撑力设为p,其大小基于弹性地基假设计算公式[19]为

式中,E0为煤层弹性模量,MPa;h0为煤层厚度,m;wy为顶板的挠度,m。

煤层开采后,顶板下方形成采空区,如图3(a)所示,采空区中p=0。考虑模型的对称性,对模型的右半部分进行分析,将模型简化为弹性梁,如图3(b)所示,采空区中部简化为水平位移约束,煤壁处简化为固定位移约束。

图3 综放开采覆岩结构力学模型Fig.3 Overlying strata structural mechanical model in fully mechanized top-coal caving mining

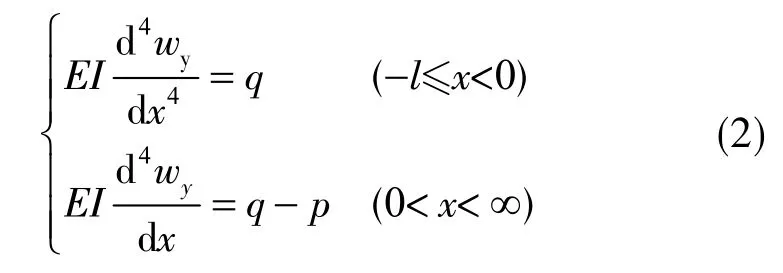

推导求得坚硬顶板的挠度微分方程为

式中,EI为基本顶抗弯刚度,N/m;q为顶板载荷,MPa;l为采空区半长度,m。

将式(1)代入式(2),对式(2)积分,结合弹性梁的边界条件,得到顶板的弯矩M(x)分布公式[20]为

式中,α,ω为计算系数;k为地基刚度,Pa/m。

代入相关参数可得距o点不同距离时的顶板弯矩,如图4所示。

图4 距o点不同距离时的顶板弯矩值Fig.4 Roof bending moment at different distances from o point

综放工作面顶板最大负弯矩值在采空区中部,最大正弯矩值在煤壁前方顶板中,但采空区中部弯矩绝对值大于煤壁前方顶板的弯矩值,表明顶板将在采空区中部发生断裂,然后在煤壁上方发生破断。

3 综放工作面矿压显现数值模拟

3.1 数值模型建立

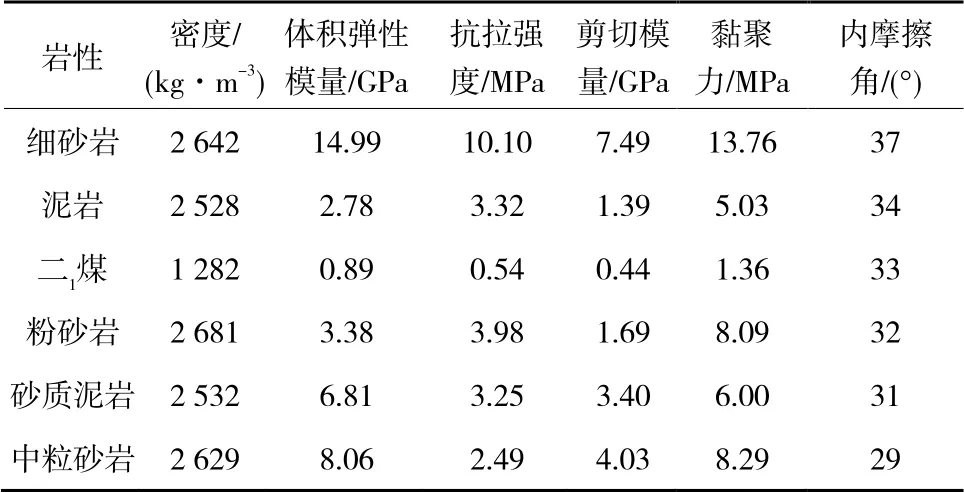

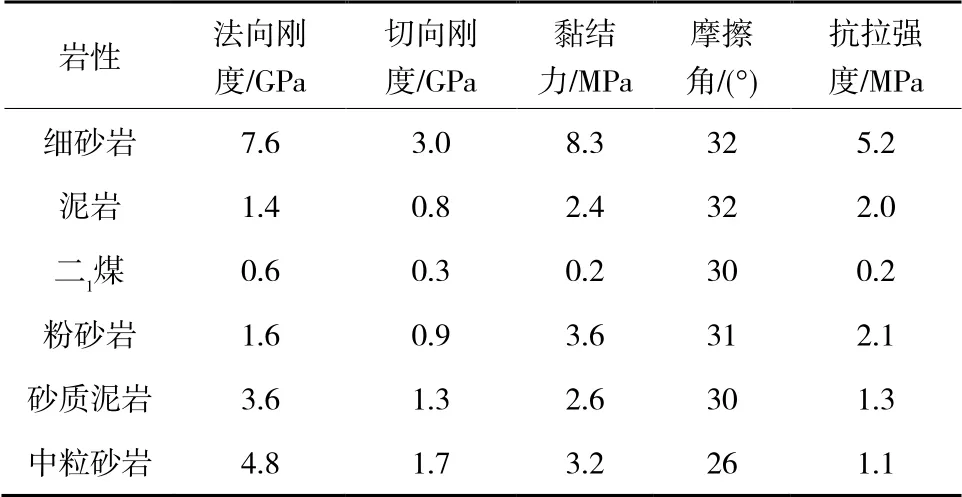

以安阳主焦煤矿2303工作面地质条件为工程背景,采用UDEC软件建模,以莫尔-库仑模型为本构模型,建立长220 m,宽110 m的煤层走向模型,模型四周及底边固定位移约束,上边界施加13.7 MPa垂直应力模拟上覆岩重,侧压系数取1.2。煤岩力学参数见表1,模型接触面力学参数见表2。

表1 煤岩力学参数Table 1 Mechanical parameters of coal and rock

表2 模型接触面力学参数Table 2 Mechanical parameters of model interface

模型沿工作面走向每5 m开挖1次(自模型左侧0~40 m,180~220 m为预留边界煤柱,40~180 m为开采区域,总计开采长度为140 m,开采过程中利用UDEC程序中的support单元进行顶板支护,支护长度为4 m,支护强度为0.4 MPa。

3.2 模拟结果分析

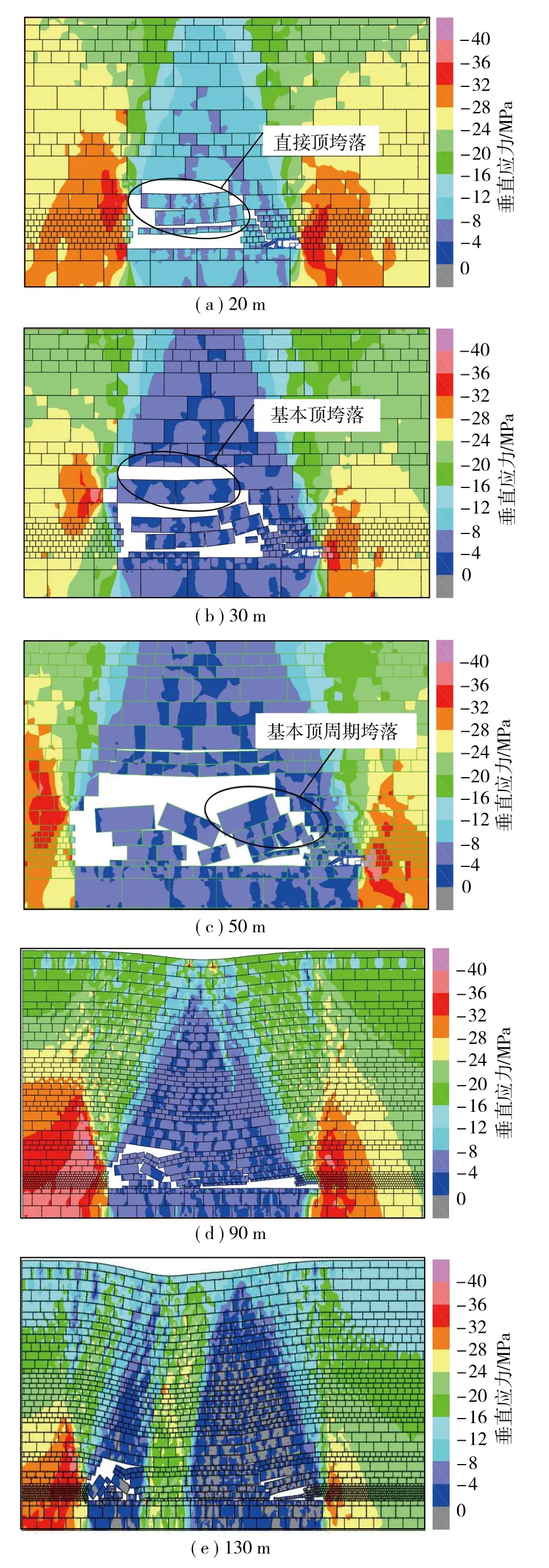

工作面推进不同距离时的应力分布、覆岩塑性区发育范围如图5,6所示。

图5 工作面推进不同距离时应力分布Fig.5 Stress distribution in different advancing distance of working face

图6 工作面推进不同距离时塑性区发育特征Fig.6 Development characteristics of plastic zone in different advancing distances of working face

由图5,6可知,工作面推进20 m时,直接顶垮落,采空区上方形成锥形应力释放区,工作面煤壁前方及开切眼后方4 m处发生应力积聚,应力值为32.0 MPa,未开采时煤体中原岩应力为16.2 MPa,应力集中系数为1.98,塑性区高度、宽度分别为29.9,40.3 m;工作面推进30 m时,基本顶发生破断垮落,煤壁前方应力增大到35.9 MPa,塑性区高度、宽度分别为40.9,52.0 m;工作面推进50 m时,基本顶发生周期垮落,煤壁前方应力值为38.5 MPa,塑性区高度、宽度分别为57.1,84.0 m;当工作面推进90 m时,煤壁前方应力值为39.4 MPa,集中系数为2.43,塑性区高度、宽度分别为97.9,121.1 m,覆岩开始出现台阶下沉现象;当工作面推进130 m时,采空区中部被压实,台阶下沉现象明显,集中应力达到39.8 MPa后趋于稳定,塑性区高度、宽度分别为100.2,168.7 m,集中系数为2.46。

4 综放工作面矿压显现实测

4.1 工作面矿压监测

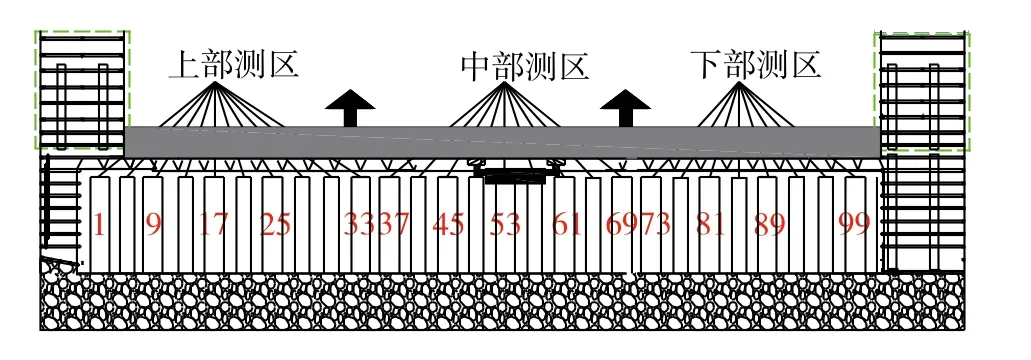

2303工作面回采期间,工作面安装ZF2400/ 16/24型液压支架100架,工作面内每10架安装1组机械压力表(每组安装4块,前、后立柱各2块),工作面矿压观测区布置如图7所示。

图7 2303工作面矿压观测区布置Fig.7 Pressure measurement layout of 2303 working face

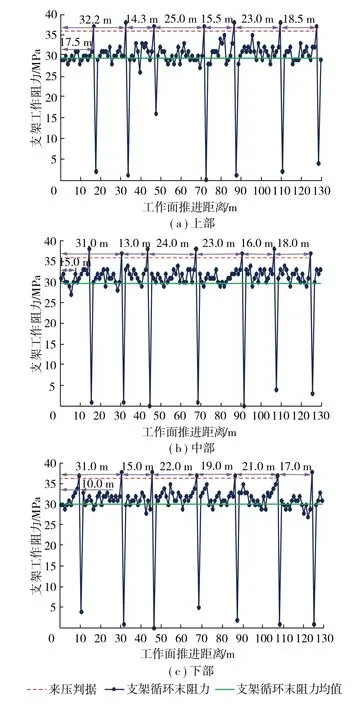

工作面推进130 m时工作面上部、中部、下部支架阻力变化如图8所示。由图8可知,工作面推进过程中,上部支架平均工作阻力为29.4 MPa,上部基本顶在工作面推进32.2 m时垮落,来压期间支架阻力上升到38.3 MPa,应力集中系数为2.36,推进期间工作面上部发生5次周期来压,平均周期来压步距为19.3 m;中部支架平均工作阻力为29.7 MPa,基本顶在推进31.0 m时垮落,初次来压期间支架阻力上升至37.9 MPa,应力集中系数为2.33,推进期间工作面中部发生5次周期来压,平均周期来压步距为18.8 m;下部支架平均工作阻力为30.1 MPa,基本顶在推进31.0 m时垮落,初次来压期间支架阻力上升至38.6 MPa,应力集中系数为2.38,推进期间下部发生5次周期来压,平均周期来压步距为18.8 m。

图8 2303工作面支架阻力变化Fig.8 Variation of support resistance in 2303 working face

综上可知,工作面基本顶在31.0~32.2 m时初次破断,来压时支架应力普遍为37.9~38.6 MPa,集中系数为2.33~2.38;上、中、下部平均周期来压步距分别为19.3,18.8,18.8 m,均为19 m左右。工作面上、下部来压强度较大,中部来压强度较小。

4.2 工作面瓦斯监测

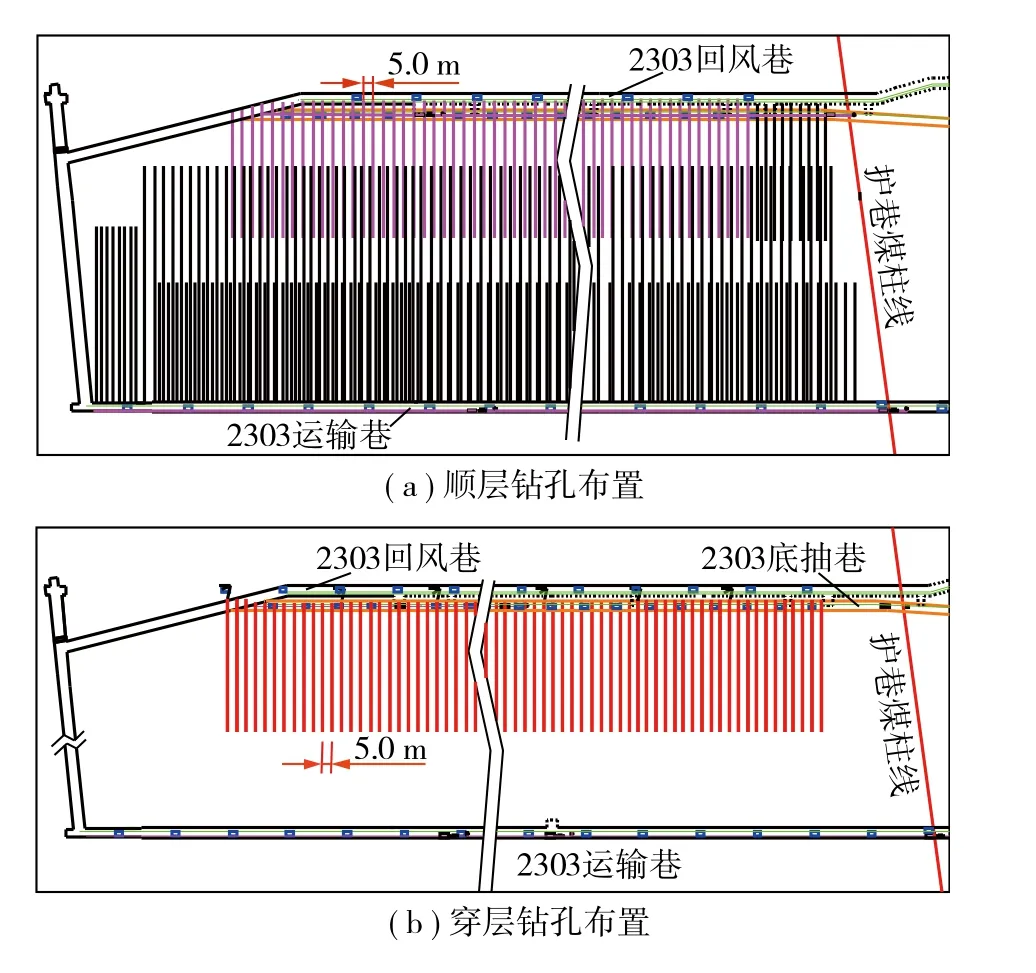

2303工作面底抽巷采用穿层钻孔治理回采区域中段煤层瓦斯;顺层钻孔治理回采区域上、下段煤层瓦斯,顺层钻孔+穿层钻孔抽采整个开采块段煤层瓦斯。瓦斯抽采布置如图9所示。

图9 2303工作面抽采钻孔设计Fig.9 Drainage hole design in the 2303 working face

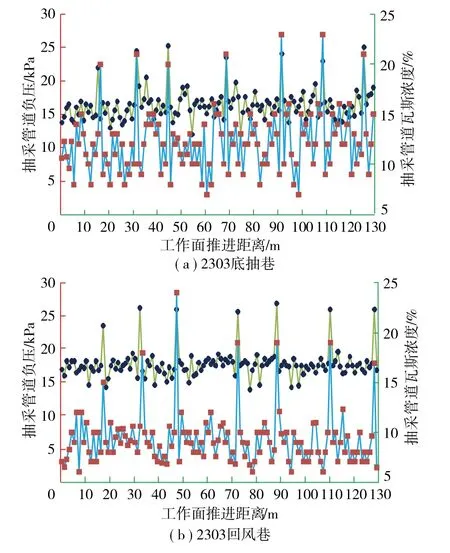

在回采巷道使用φ315 mm的PVC抗静电软管进行瓦斯抽放,工作面推进130 m过程中各瓦斯监测点数据如图10所示。

图10 2303工作面各巷道瓦斯抽采负压及浓度Fig.10 Negative pressure and concentration of gas drainage in 2303 roadways

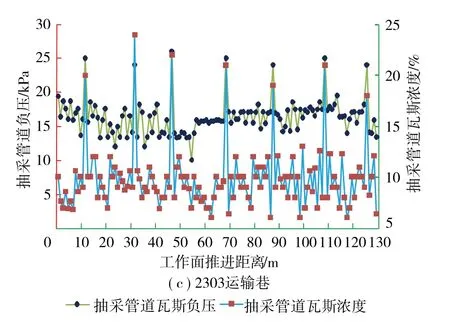

由图10可知,工作面刚开采时,采煤量不断增加,瓦斯浓度及管道压力均不断增加;一段时间后瓦斯浓度及压力逐渐趋于稳定,未来压时底抽巷、回风巷、运输巷管道内最小瓦斯浓度分别为6.0%,6.2%,6.1%;最大瓦斯浓度分别为16.1%,15.7%,13.9%;最小瓦斯压力分别为13.6,13.0,13.2 kPa;最 大瓦斯压力分别为17.8,18.6,18.2 kPa。未来压时3条抽采管道内瓦斯浓度为6.0%~16.1%,瓦斯压力为13.0~18.2 kPa;直接顶初次垮落后,工作面煤体小范围破裂,瓦斯加快析出,瓦斯浓度及压力短时间内大幅提高,然后回归正常水平;基本顶初次及周期来压时,工作面煤体大范围破裂,瓦斯大量析出,管道内瓦斯浓度、压力迅速大幅提升,底抽巷、回风巷、运输巷管道内最高瓦斯浓度分别为23.0%,24.2%,24.6%;最大压力分别为25.9,27.8,26.9 kPa,来压时3条抽采管道内瓦斯浓度为23.0%~24.6%,瓦斯压力为25.9~27.8 kPa,当周期来压时,瓦斯浓度及压力随来压周期性起伏,但峰值点滞后于支架应力峰值点。瓦斯压力和浓度峰值滞后工作面上、中、下部顶板断裂来压距离见表3。

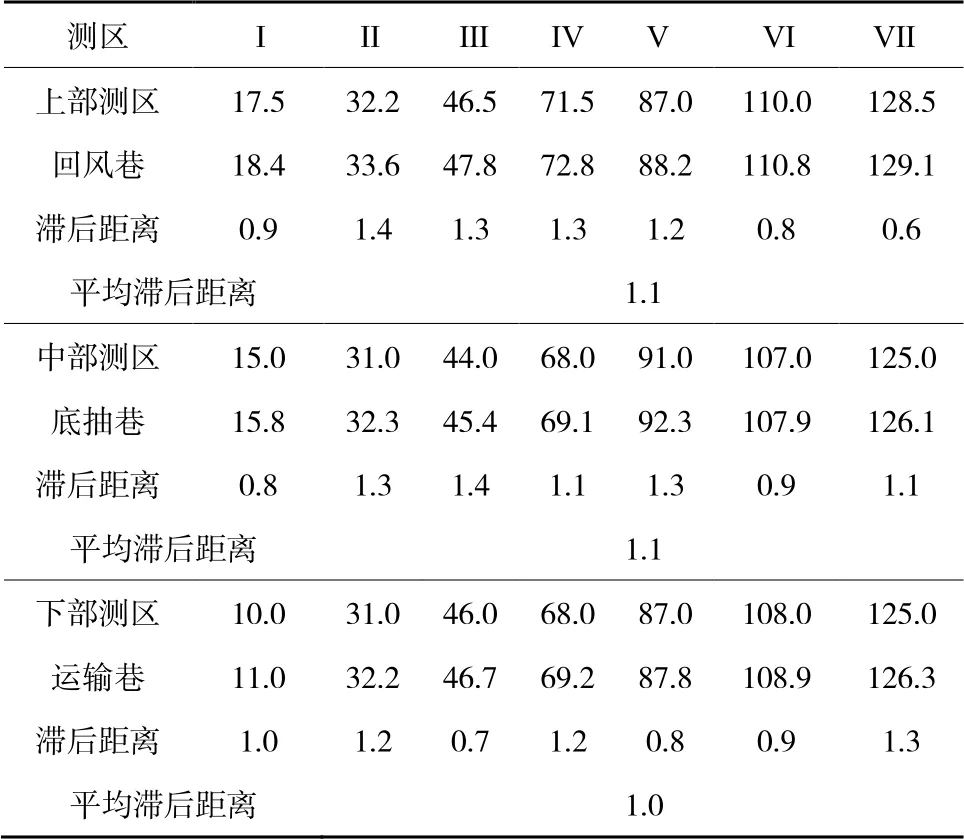

表3 瓦斯压力和浓度峰值滞后顶板来压距离Table 3 Distance of gas pressure and concentration peak lagging behind roof weighting m

由表3可知,工作面上部瓦斯压力和浓度最高峰值滞后工作面顶板来压距离为 0.6~1.4 m,平均滞后距离为1.1 m;中部滞后距离为0.8~1.4 m,平均滞后距离为1.1 m;下部滞后距离0.7~1.3 m,平均滞后距离为1.0 m。

综上可知,工作面瓦斯压力和浓度峰值滞后工作面顶板来压平均距离为1.0~1.1 m,工作面每班进尺为0.8 m,顶板来压超前于瓦斯的大量涌出1.2~1.4个班时间。

工作面直接顶、基本顶初次垮落及周期来压时,会造成前方煤体由于应力过大趋于塑性甚至破裂,煤体中瓦斯会大量析出,进入抽采管道,导致管道内瓦斯浓度、压力快速提升达到峰值,来压后又迅速恢复正常水平。总体来说,瓦斯的析出、运移与抽放和矿山压力的显现呈周期性起伏,且发生时间略滞后于来压时间,可根据这一特性与规律,在矿压显现剧烈时,加强对上隅角、采空区覆岩两带的积聚瓦斯抽采工作,具体抽采布置如图11所示。

图11 瓦斯抽采布置优化Fig.11 Optimized layout of gas drainage

如图11所示,在工作面回风巷距离工作面20 m 范围内每隔6 m左右,向上隅角采空区施工钻孔,钻孔连接到上隅角插管三通进行抽放。在工作面周期来压时,加强对工作面上隅角的瓦斯抽放工作,将抽放管口保留在工作面的采空区,3根φ75 mm钢丝软管和1根φ300 mm瓦斯抽放管进行上隅角瓦斯抽放;来压强烈时,大量工作面瓦斯容易通过支架后方空间进入采空区,在垮落带及裂隙带产生积聚现象,可通过向采空区内以不同高度、角度及位置打孔进行瓦斯抽放工作,降低采空区瓦斯起火及爆炸危险。

5 结论

(1) 结合主焦煤矿生产地质条件建立综放顶板破断力学模型,最大正、负弯矩值分别出现在煤壁上方顶板、采空区中部,对比结果表明顶板将在采空区中部发生断裂,然后在煤壁前方发生破断。

(2) UDEC模拟结果表明初次来压及周期来压分别为30,20 m,超前应力达到39.8 MPa后趋于稳定,集中系数为2.46。实测数据显示工作面基本顶在31.0~32.2 m时初次破断,来压时支架应力为37.9~38.6 MPa,集中系数为2.33~2.38;工作面上、下部来压强度较大,中部来压强度较小。

(3) 正常开采期间管道内瓦斯浓度及压力逐渐趋于稳定,未来压时管道内瓦斯浓度为6.0%~16.1%,瓦斯压力为13.0~18.2 kPa;来压期间抽采管道内瓦斯浓度为23.0%~24.6%,瓦斯压力为25.9~27.8 kPa。

(4) 瓦斯的析出、运移和矿山压力的显现呈周期性起伏,工作面瓦斯压力和浓度峰值滞后工作面顶板来压平均距离为1.0~1.1 m,据此规律,对瓦斯抽采布置进行优化,加强上隅角、采空区垮落带及裂隙带瓦斯抽采工作,保证工作面安全开采。