双主动超前爆破预制顶板裂隙断顶卸压护巷技术

高晓进,张 震,徐 刚,黄志增,海永夫

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013)

近年来,我国煤矿开采深度不断增大,软岩巷道受回采动压强烈扰动影响增加,围岩自稳性更差,巷道应力环境动态变化更加复杂,支护难度增加[1-3]。为满足安全生产需求,巷道需多次拉底扩帮返修,巷道返修工程量增加,不仅浪费人力物力,也不利于矿井的安全生产管理[4-5]。

鉴于软岩动压巷道围岩应力环境和围岩变形特征,目前国内外学者主要聚焦于巷道围岩及顶板稳定性控制。林健[6]等基于软岩赋存特征,提出了高预应力锚杆支护系统,使得巷道浅层围岩形成稳固的承载结构,控制巷道强烈变形;徐佑林[7]等基于围岩应力控制原理,提出了“三软”煤层巷道浅部岩层卸压-应力转移-高预紧力锚索加固的围岩综合控制技术;康红普[8]等研究了千米深井软岩巷道在高地应力与超长工作面强采动应力叠加作用下围岩大变形机理,提出了锚杆与锚索强力支护-注浆改性-水力压裂卸压协同控制理念;王晓卿[9]等分析了高应力软岩巷道围岩变形机理,利用浅孔注 浆+安装锚索束的控制方法,改善高应力软岩巷道底臌情况;杨胜江[10]等研究了超前支承压力动态前移规律和断层附近应力重新分布特征,提出了在工作面终采线附近人为制造构造裂隙,阻断超前应力,解决了超前应力造成的巷道围岩失稳;谢生 荣[11]等基于深井软岩巷道的“应力恢复、围岩增强、固结修复和主动卸压”控制理念,提出了深部软岩巷道锚喷注强化成拱及强化支护控制技术;李为腾[12]等分析了高应力软岩围岩变形破坏及支护失效规律,提出采用方形钢管约束混凝土拱架支护体系控制巷道围岩稳定性。

综上所述,众多学者对软岩动压巷道开展了大量卓有成效的围岩控制技术的研究,结果表明仅仅依靠单一的围岩控制手段不能有效地解决巷道围岩大变形的难题。本文以内蒙古平庄矿区风水沟煤矿为工程背景,分析了软岩动压巷道变形机制和围岩应力分布特征,提出了顶板双主动爆破卸压预制顶板裂隙带阻断超前支承应力传递路径、U型钢支架配合锚索高预应力支护协同控制技术,可为类似地质条件下的软岩巷道围岩变形控制提供参考。

1 工程概况

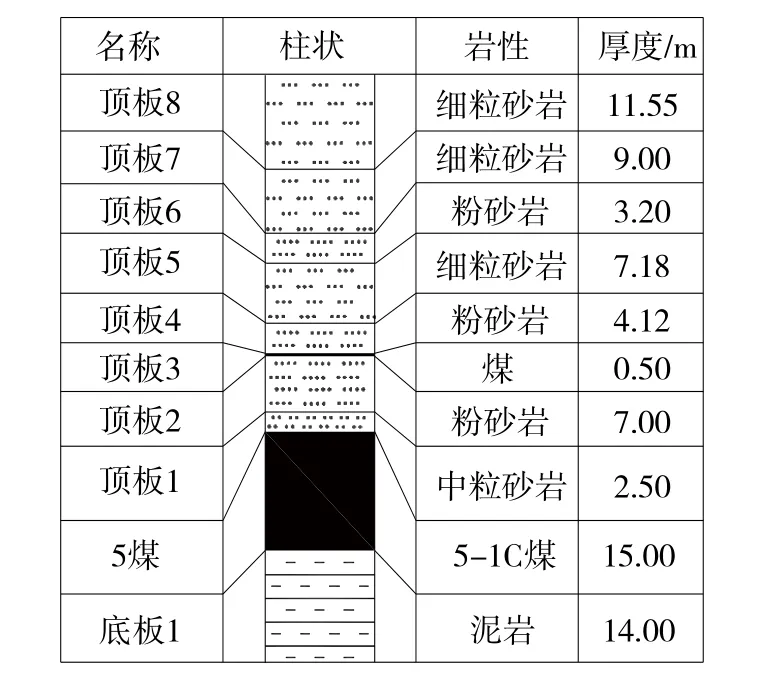

内蒙古平庄煤业集团风水沟煤矿主采煤层为5煤和6煤。5煤胶带巷内布置带式输送机,是开采5煤的主要运输巷道,巷道断面为直墙半圆拱,净断面尺寸3800 mm×3200 mm,采用U29型钢支架+喷浆支护形式,大巷保护煤柱尺寸90 m,巷道底板岩性为泥岩,地质柱状如图1所示。5煤顶板以砂岩为主,岩石中的黏土矿物成分含量较大。顶底板岩性属于膨胀性极强的软弱岩层。

图1 综合地质柱状图Fig.1 Comprehensive geological histogram

爆破试验区域为5-1C东七片工作面对应胶带巷内,胶带巷平面布置如图2所示,工作面面长231.5 m。该区域埋深平均453 m,在以往5煤东翼工作面回采过程中,受邻近工作面回采动压影响,胶带巷底臌和两帮收敛变形严重。

图2 5-1C东七片工作面平面布置Fig.2 Layout of the seventh face in east of 5-1C coal seam

2 软岩动压巷道围岩变形机制

2.1 软岩动压巷道围岩变形特征

内蒙古平庄矿区是我国典型的软岩矿区[13],风 水沟煤矿受采场动压影响,软岩巷道底板挠曲变形强烈,两帮位移收敛剧烈,如图3所示。采区主要大巷变形破坏影响区域超前工作面150 m。当超前工作面100 m左右时,大巷围岩变形主要表现为非对称性整体收敛破坏,U型钢支架破损严重,拱顶、拱底、柱腿压弯折断,混凝土底板开裂严重,两帮整体移近量1000 mm以上,底板底臌量1500~2000 mm。巷道返修工程量大,维护成本高,安全管理难度增加。

图3 采区主要大巷变形情况Fig.3 Deformation of main roadways

2.2 软岩动压巷道围岩变形机制

(1) 5煤顶底板为固结程度低、层面联结力差、膨胀性较高的砂岩、泥岩。巷道围岩不仅强度低,而且塑性区大,蠕变特性显著,自稳能力较差,一旦巷道锚杆(索)、U型钢支架等支护失效后,围岩完整性破坏严重。

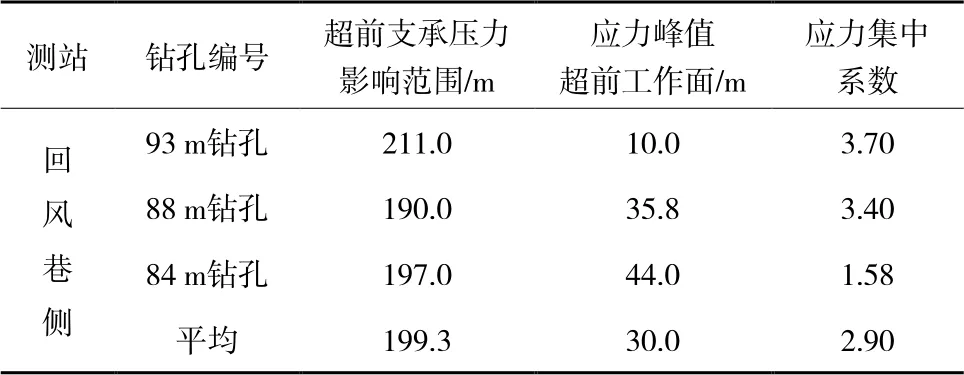

(2) 风水沟煤矿软岩采场超前支承压力分布规律特点为动压影响范围广,峰值超前工作面远,应力集中程度高。现场煤体应力监测结果表明,工作面回风巷侧超前支承压力影响范围190~211 m,应力峰值超前工作面10~44 m,应力集中系数平均1.58~3.70,支承压力显著变化区平均40~100 m,测点应力监测结果见表1。

表1 测点应力监测结果Table 1 Result of measuring point

风水沟煤矿采区主要大巷与工作面终采线平行布置,保护煤柱尺寸90~100 m,而超前支承压力分布范围200 m左右,受两侧工作面回采扰动影响明显,两侧工作面回采后,均在采区主要大巷保护煤柱上形成较高水平的残余支承压力,且形成应力叠加,应力水平进一步升高。巷道局部围岩产生明显破坏,一旦围岩应力增长过快,则会导致软岩塑性区进一步增大,抗灾害能力显著降低。

(3) 采区主要大巷支护普遍采用U29型钢支架及150 mm厚的喷浆支护形式。虽然U型钢可缩性支架具有增阻速度快、支护强度高和可缩性等优点,但是U型钢支架在实际承载过程中,支架拱部承受载荷较低,支架肩窝与帮部承受载荷较大,作为被动支护形式,U型钢与巷道围岩相互作用关系较差,不能有效控制巷道围岩变形。

3 “双主动”超前爆破预制顶板裂隙带应力弱化防控机制

根据软岩巷道变形特征和破坏机制,开展了以“双主动”超前卸压为主、支护为辅的切顶卸压、降低围岩应力、减小巷道围岩位移量的关键技术研究,提出了软岩高应力巷道长短孔爆破双主动超前断顶卸压+U型钢支架配合锚索协同支护控制技术。

3.1 顶板双主动超前爆破卸压机理

3.1.1 顶板卸压控制思路

深孔爆破双主动超前断顶卸压[14]是从切断顶板力源传递路径、降低传递到两帮及底板压力的角度出发,当工作面前方对应的主体巷道与终采线附近煤岩体未受动压显现影响时,分别在主体巷道保护煤柱、工作面终采线附近的顶板上,每隔一定距离布置一定深度的爆破孔,如图4所示,在不同高度的上下两排钻孔,使巷道围岩在顶板高位和低位岩层的指定走向及倾向方向形成2个一定长度和深度的预裂面。

图4 协同控制技术示意Fig.4 Schematic diagram of collaborative control technology

在保护煤柱区域矿压开始显现,还未在巷道周边形成应力集中区时,预裂面进一步发展,破坏了岩体的连续性。工作面进入回采末期,推进至终采线时,由于前期在终采线附近的高位和低位岩层中预制了爆破裂隙弱化带,爆破裂隙和采动裂隙沟通,覆岩及时垮落并充满采空区,改变了顶板来压强度和来压面积,同时对高位稳定岩层形成支撑作用,降低了煤柱区与工作面附近岩体的压力。煤柱区形成的高低位爆破裂隙弱化带对上覆岩层压力和超前压力产生一定的隔离效果,使得上覆岩层传递给底板及巷道两帮岩层的压力大幅减小。

深孔爆破双主动超前断顶卸压的核心是工作面终采线附近的高低位顶板及时垮落充满采空区,形成自充填体,抑制高位稳定岩层顶板运移,降低顶板实体的受力,同时高位顶板爆破裂隙弱化带也起到阻断采空区侧应力传递路径的作用;主体巷道保护煤柱顶板的高低位爆破裂隙阻断了采动应力向大巷方向的传递路径,将巷道附近的高应力削弱或转移到远离巷道的煤岩体内部,降低巷道周围的应力集中程度,达到使巷道处于低压区的目的。

3.1.2 高低位爆破裂隙带应力分布特征

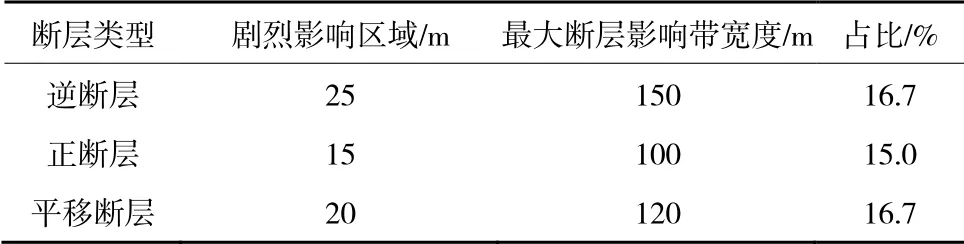

地层中的断裂构造不论规模大小,都会影响到附近岩体的完整性和连续性以及地应力场的分布,与岩体完整区域相比,断裂构造一侧是相对低应力区[15-17],另一侧是高应力区。断层工作面超前支承压力分布规律表明,受断裂构造影响,靠近工作面回采一侧,超前支承压力前移至断层影响区域,与断裂构造自身的构造应力场发生叠加,应力场重新分布,断层影响区域应力水平和应力峰值提高,影响范围扩大。受断层内岩体不连续性影响,断裂构造影响区域另一侧应力分布仍保持原有的构造应力特征,为低应力区。

在巷道顶板深部深孔爆破后,形成的爆破裂隙弱化带相当于高差为零的断层,其构造应力分布特征参考断裂构造分析。如图5所示,由于顶板的完整性发生破坏,在采场回采一侧采动支承压力和构造应力相互叠加,而非回采一侧不产生叠加效应,只受爆破裂隙弱化带构造应力场的影响。对于落差在0~5 m的断层,构造应力集中系数为1.2[10]。构造应力场对煤层非回采侧的影响小于超前支承压力对其的影响。

图5 采动影响下爆破裂隙带应力分布[10]Fig.5 Stress distribution of blast fracture zone under the influence of mining[10]

由文献[16]可知,无论是平移断层、正断层还是逆断层,断层构造应力场宽度与断层长度相关,变化曲线符合幂指数函数,剧烈影响区域和最大断层影响带宽度的比值约为0.167。断层剧烈影响区域与对应的最大断层影响带宽度见表2。

表2 断层剧烈影响区域与对应的最大断层影响带宽度Table 2 Severely affected area of the fault and the width of the corresponding maxim um fault-influenced zone

爆破裂隙弱化带两侧错距为零,采用平移断层拟合曲线公式计算构造应力场宽度为

式中,d0为构造应力场宽度,m;L为断层长度,km。

风水沟煤矿5煤胶带巷爆破段试验长度即爆破裂隙带长度L=0.1 km,爆破裂隙带构造应力场宽度为25.9 m,剧烈影响区域宽度为4.3 m,构造应力场集中系数最大为1.2。根据风水沟煤矿采场超前支承压力分布规律可知,距工作面煤壁70~100 m时,应力集中系数为1.27~1.50,在大巷内进行长短孔超前爆破卸压后,应力集中程度显著降低。

3.2 U型钢支架-锚索协同支护原理

在工作面对应的主体巷道未受到动压影响之前,在U型钢支架支护的基础上,及时在顶板和煤帮补打锚索,施加高预应力并进行有效扩散,强化巷道围岩强度和结构,形成高预紧力锚固体,抵抗围岩变形,同时也减小了顶板和帮部松动煤岩体对底板的作用力,从而减小底臌量。同时由于锚索预紧力的施加,降低了深孔爆破对巷道围岩的损伤,抑制了新的节理、裂隙等结构面产生的扩容变形,提高了巷道围岩承载能力。

4 现场实践及应用效果

4.1 巷道围岩及顶板控制方案

4.1.1 “长短孔”双主动超前爆破顶板卸压方案

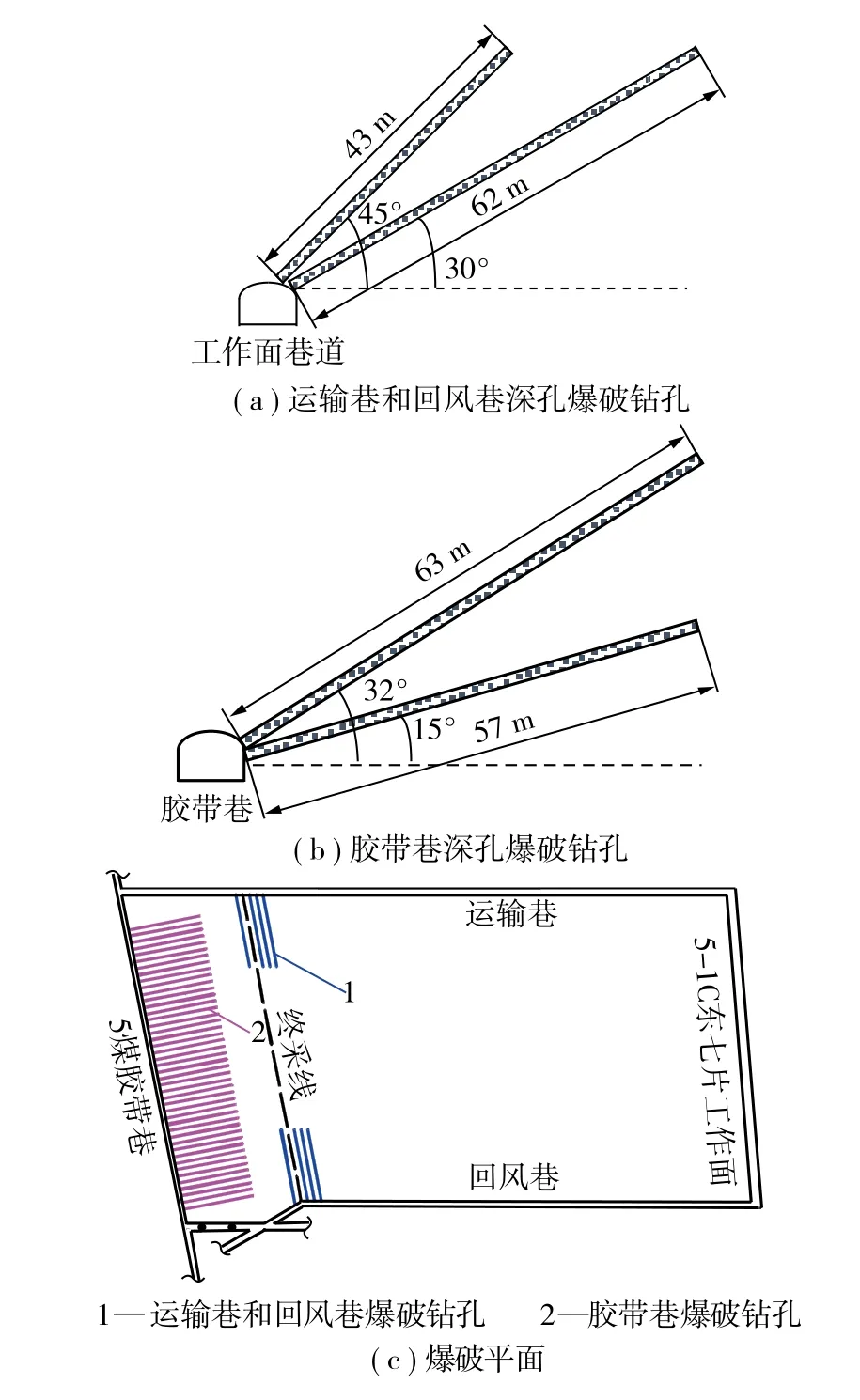

在5-1C东七片工作面运输巷、轨道巷及5煤胶带巷内施工卸压钻孔,利用“长短孔”双主动超前爆破技术处理工作面顶板,达到巷道卸压的目的。深孔爆破卸压方案如图6所示。

图6 巷道深孔爆破钻孔布置Fig.6 Deep hole blasting drilling arrangement of roadways

5-1C东七片工作面运输巷和回风巷终采线附近,切顶高度为33.5 m,钻孔预裂切顶角度为30°,45°,炮孔深度分别为62,43 m,炮孔直径75 mm。在5煤胶带巷内施工上下两层卸压炮孔,钻孔间距5 m,钻孔仰角分别为32°和15°,钻孔孔深分别为63,57 m,炮孔直径75 mm。

4.1.2 U型钢支架-锚索协同支护方案

巷道顶板支护方案:在巷道顶板采用锚索和钢筋网联合支护,顶锚索规格为φ21.8 mm×7200 mm,顶锚索规格为φ21.8 mm×4800 mm,间排距为1000 mm×800 mm,顶锚索位置以巷道中心开始向两侧布设,每排5根锚索,帮部各2根锚索,如图7所示。

图7 巷道加强支护方案Fig.7 Roadway strengthened support scheme

4.2 试验效果分析

4.2.1 基于电磁波CT煤岩体爆破裂缝扩展分析

电磁波在同一矿区煤岩体中传播时,煤岩体物理力学性质和所处应力环境较接近,对电磁波传播衰减影响较小。煤岩体裂隙带和结构面越发育,电磁波能量损失越大,电磁波的传播衰减程度随之增大[18-20]。根据电磁波衰减特性,判断目标岩体深孔爆破前后电磁波衰减情况,分析电磁波衰减与煤层裂隙的相关性,利用电磁波CT探测卸压前后的煤体裂隙网络系统,对比分析深孔爆破卸压效果。

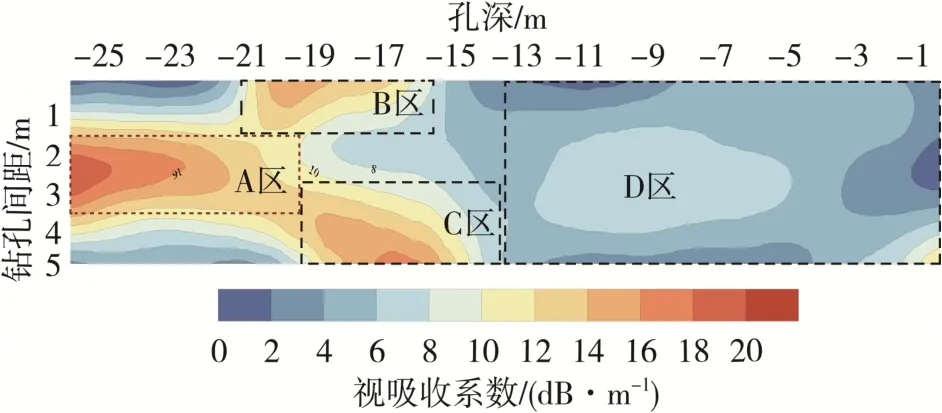

在5煤胶带巷“长短孔”双主动超前爆破前后,利用电磁波CT探测技术分析目标区域爆破裂隙发育情况与电磁波衰减的相关性,采用“定接+同步”的完备测量方式实现爆破区域的全覆盖测量,发射机钻孔和接收机测量间距5 m,全覆盖跨孔电磁波CT测量方式如图8所示。爆破钻孔长度54 m,受顶板爆破卸压后的钻孔塌孔影响,探测深度26 m,爆破钻孔位于发射机钻孔和接收机钻孔中间,各距探测钻孔2.5 m。

图8 CT观测布置Fig.8 CT observation layout

电磁波视吸收系数是反映电磁波衰减程度的指标。深孔爆破前后,同一区域的电磁波视吸收系数存在差异性,根据这种差异性,推测爆破裂隙分布区域,CT扫描成像二维图如图9所示。A区位于孔深19~26 m、钻孔间距1.0~3.8 m范围内,电磁波视吸收系数为10.0~19.5 dB/m;B区位于孔深15.5~21.0 m、钻孔间距0~1.6 m范围内,电磁波视吸收系数为10.0~15.5 dB/m;C区位于孔深15.5~21.0 m、钻孔间距2.8~5.0 m范围内,电磁波视吸收系数为10.0~16.5 dB/m;D区电磁波视吸收系数为2.0~8.0 dB/m,表明A,B,C区电磁波衰减呈现异常特征,A区为高吸收异常透视区域。

图9 爆破后CT成像Fig.9 CT image after blasting

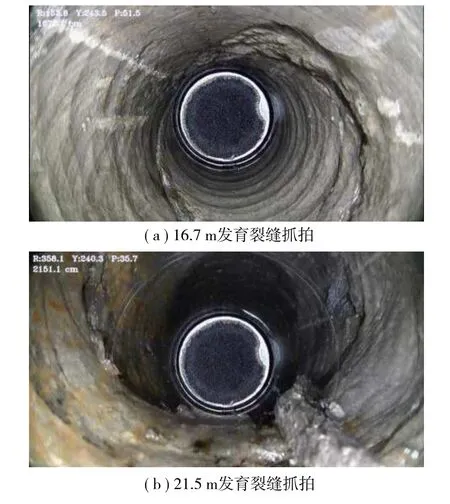

爆破孔和探测孔除正常湿式打眼施工外,目标区域煤岩体无异常淋水现象,可排除水对电磁波衰减异常影响。爆破钻孔区域无构造发育,A,B,C,D区煤岩体介质较均一。因此,推测可知,A,B,C区煤岩体完整性较差,内部裂隙、破裂面较发育,D区煤岩体完整性保持较好,裂隙发育素描图如图10所示。

图10 爆破裂隙发育区素描Fig.10 Development zone sketch of blasting fissure

深孔爆破后发射机钻孔窥视结果(图11)表明,受深孔爆破震动影响,16~21 m煤岩体内原生裂隙与爆破裂隙导通,完整性遭到破坏,CT扫描结果与钻孔窥视结果较吻合。电磁波CT扫描二维图素描后,深孔爆破破坏直径不低于2.8 m。爆破钻孔26 m以后出现塌孔,表明爆破效果良好,5 m钻孔间距能够有效预制顶板裂隙带。

图11 爆破后钻孔窥视Fig.11 Drilling peep after blasting

4.2.2 胶带巷矿压监测分析

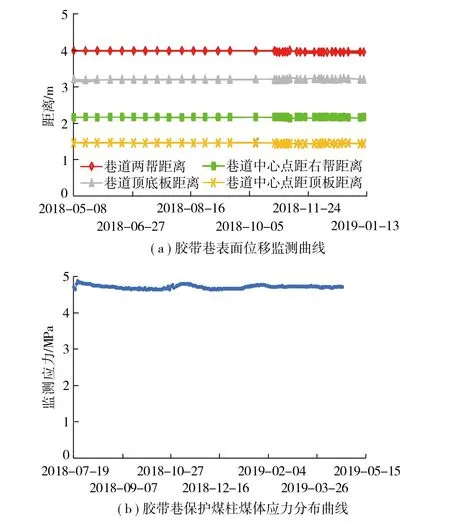

在5-1C东七片工作面未回采前,工作面对应的5煤胶带巷内布置了变形监测分站,采用“十字布点法”监测巷道围岩表面变形量;5煤胶带巷靠近工作面侧煤柱内布置了10 m长钻孔应力计,监测煤体垂直应力。对工作面回采前后巷道表面位移监测结果进行对比分析(图12(a)),胶带巷两帮移近量小于16 mm,胶带巷顶底板移近量小于18 mm;回采前后煤体垂直应力监测结果对比分析显示(图12(b)),应力变化幅度上下不超过5%,说明5煤胶带巷未受5-1C东七片工作面回采动压扰动影响,长短孔双主动爆破+U型钢支架与锚索协同支护方案实施以后,胶带巷变形及围岩应力趋于稳定。

图12 胶带巷变形及煤体应力监测Fig.12 Deformation of belt roadway and coal stress monitoring

5 结论

(1) 风水沟煤矿软岩采场超前支承压力影响范围199.3 m,应力峰值超前工作面30.0 m,应力集中系数平均2.90,支承压力显著变化区40~100 m,具有动压影响范围广,峰值超前工作面远,应力集中程度高的特点。

(2) 基于风水沟煤矿软岩采场动压显现强烈和采区主要巷道支护薄弱的特点,构建了以顶板深部高低位岩层应力弱化为主、浅部围岩高强支护为辅 的双主动超前断顶卸压+高强支护协同控制技术体系,解决了软岩巷道围岩大变形控制难题。

(3) 双主动超前爆破预制顶板裂隙带是在主体巷道保护煤柱与终采线的顶板高位、低位岩层形成预裂面阻挡应力传播路径,改善采空区岩层冒落情况,改变顶板来压强度和来压面积,降低煤柱区与工作面附近岩体的压力。

(4) 基于煤体应力、电磁波CT、钻孔窥视、巷道表面位移等,开发了以保护巷道顶板浅部围岩、破坏深部围岩的综合成套监测技术体系。爆破段产生大范围新生裂隙,扩展直径不低于2.8 m,新生裂隙发育状态良好;煤体应力增幅不超过5%;两帮及顶底板移进量均低于20 mm;双主动超前卸压护巷效果良好。