五大元素对灰铸铁组织和性能的影响

程 敏, 张莎莎, 杨啸岳, 叶 云

(山西晋中理工学院,山西 晋中 030600)

引 言

灰铸铁是非常重要的机械材料,它拥有较好的可铸造性、可加工性、传热性、耐热性、抗屈服性、减震性以及其成本低等优点,在汽车、机床、发动机等领域使用很广泛[1]。在当下汽车节能、减耗、减轻重量的趋势下,对于灰铸铁的性能有了更加严格的要求[2]。

灰铸铁一般是指具有片状石墨组织的铸铁,它的断口面显示灰色,在成分上除铁外,还存在5种较为特殊的元素:碳、硅、锰、硫以及磷。它是使用最广泛的铸铁,它的产出量占据铸铁总产出量的80%以上[3]。在灰铸铁生产过程中,通常通过调整C、Si、Mn、P、S以及其他一些含量较低的合金元素来控制铸铁成分,以此来改变石墨的生长,改变基体,获得性能更好的灰铸铁件[4]。

本文通过设计五大元素在灰铸铁中的含量,来研究五大元素对提高灰铸铁性能的影响。

1 实验方法及设备

1.1 实验材料

由于该实验是为了研究元素对灰铸件的影响,因此在原铁液的纯净度方面,实验要求非常高,这样才可以尽量排除其他元素等干扰因素,该实验遵循的是高碳低硅,低锰、磷、硫的原则,因此实验的主要原材料选择的是废钢、增碳剂、生铁(含碳量大于2%的铁碳合金,工业生铁含碳量(质量分数)一般在2.11%~4.3%,并含C、Si、Mn、P、S等元素,是用铁矿石经高炉冶炼出来的产品)、FeS增硫剂、硅铁、铬铁、锰铁和工业用钢。废钢的主要成分(质量分数)为(0.2%C,0.3%Si,0.3%Mn),尽量不包括杂质的影响。

1.2 灰铸铁试样的制备

在实验过程中采用的是6 t中频感应电炉进行铁液的熔炼,用树脂砂进行造型,在熔炼时往电炉中添加废钢的质量是电炉容量的30%~50%,生铁的添加量是电炉容量的5%~15%,返材≤40%,将原材料按照此配比添加到中频感应电炉中进行熔炼,铁液的出炉温度为1 380 ℃~1 420 ℃。在经过孕育处理后浇注出3组试棒、每组3根Φ30 mm灰铸铁试棒,高温静置的温度约为1 350 ℃。试棒采用同一砂箱手工造型,造型的材料是由质量分数为90%~92%的原砂以及4%~5%的水构成的。

在进行实验的时候为了确保准确性要保证在进多组行实验时孕育处理、炉料、浇注温度等影响铸件组织和性能的因素相同,在进行实验时都是只改变其中一种元素的含量,而将其他的元素保持不变来进行实验研究,以防止变量太多影响实验结果。

1.3 检测仪器

成分:光谱检测仪、碳硅仪;

硬度:使用HB-3000型布氏硬度试验机上测量;

金相:P-2型抛光机、XJL-02立式金相显微镜;

试棒:采用万能拉力试验机。

2 结果与讨论

2.1 碳

碳在铸铁中的存在形式主要有两种,一种是以游离态石墨的形式存在,另一种是以化合态渗碳体的形式存在,也正是碳在铸铁中的这种存在形式可把铸铁分成许多类型。碳是强烈促进石墨化的元素,增加碳量会增加石墨的数量,但会使石墨粗大,当碳含量过高时,铸铁的力学性能会降低,硬度达不到要求;反之,减少碳量,会使石墨细小,但是含碳量过低会导致缩松、缩孔等缺陷[5-7]。

2.1.1 化学成分检测

在试验过程中通过改变在熔炼时添加增碳剂的多少从而达到改变铁液中碳含量的目的。其他元素的含量保持不变,增碳剂添加量分别为10、15、20、25、30 kg,做5组实验进行对比。通过光谱分析仪来检测铁液的化学成分,结果见表1。测试结果表明,几组数据都在所需的范围内。

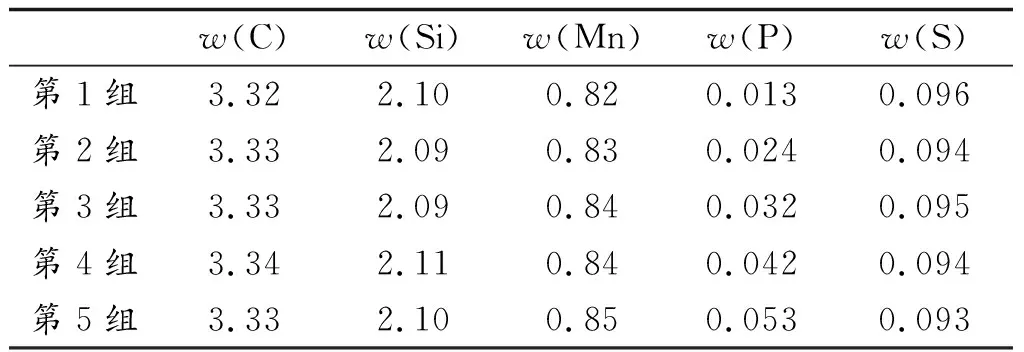

表1 光谱化学成分分析数据 %

2.1.2 灰铸铁性能

由图1可知,碳含量低时,灰铸铁的硬度低。随着铸件中碳含量的增加,灰铸铁的硬度也在不断增加,因此碳含量与硬度之间呈现正相关的联系。

图1 硬度与碳含量的关系图

由图2可知,灰铸铁的抗拉强度伴随着铸件中碳的不断添加而降低,因此碳含量与抗拉强度之间呈现负相关的关系。

图2 抗拉与碳含量的关系图

2.1.3 灰铸铁的金相(见图3)

用软件对比分析,观察到图3中金相存在细微差别,第一组中的石墨较为细小,第二组中石墨较为均匀,第三组中存在石墨粗大的现象,并且3组金相图中石墨都是以A型石墨为主,但是随着碳含量的增加组织中的碳化物也会增加,综合来看,第2组中的金相组织为最佳。

图3 金相组织图(400X)

通过金相的检测分析可以得知,随着碳含量的增加铸件内部的碳化物就会增多,且碳化物会割裂基体,降低铸件强度但是会增加铸件的硬度,因此随着碳含量的增加抗拉强度越低、硬度越高。

2.2 硅

硅是铸铁的常存五元素之一。硅的存在能减少碳在液态和固态铁中的溶解度,促使石墨的析出,因此它是促进石墨化的元素。硅含量过高会使石墨粗大,过低会出现麻口或白口组织。一般碳硅含量低时,可获得较高机械强度和硬度的灰铸铁件,但铁液流动性稍差;反之,碳硅含量高,铁液流动性好,但铸铁件的机械强度和硬度较低。当薄壁铸件出现白口时,可提高碳硅含量使之变灰;当厚壁件出现粗大的石墨时应适当降低碳硅含量,并达到提高机械强度和硬度的目的[8-9]。

2.2.1 化学成分检测

在熔炼过程中通过改变添加碳化硅的多少来改变铁液中硅的含量,其他元素的含量保持不变,硅铁添加量分别为15、20、25、30、35 kg,做5组实验进行对比。通过光谱分析仪来检测铁液的化学成分,结果见表2。测试结果表明,几组数据都在所需的范围内。

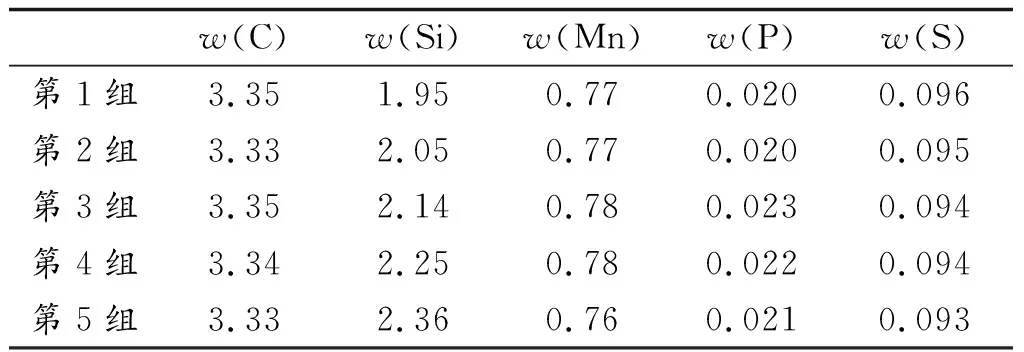

表2 光谱化学成分分析数据 %

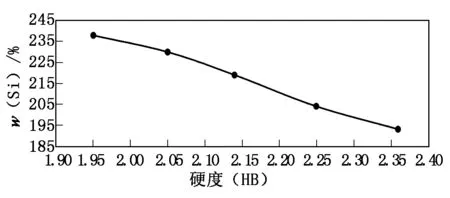

2.2.2 灰铸铁的性能

由图4可知,灰铸铁的硬度随着硅含量的添加而不断降低。硅含量较低时,灰铸铁可以获得较高的硬度,因此硅的含量与铸铁件硬度呈反比。

图4 硬度与硅含量的关系图

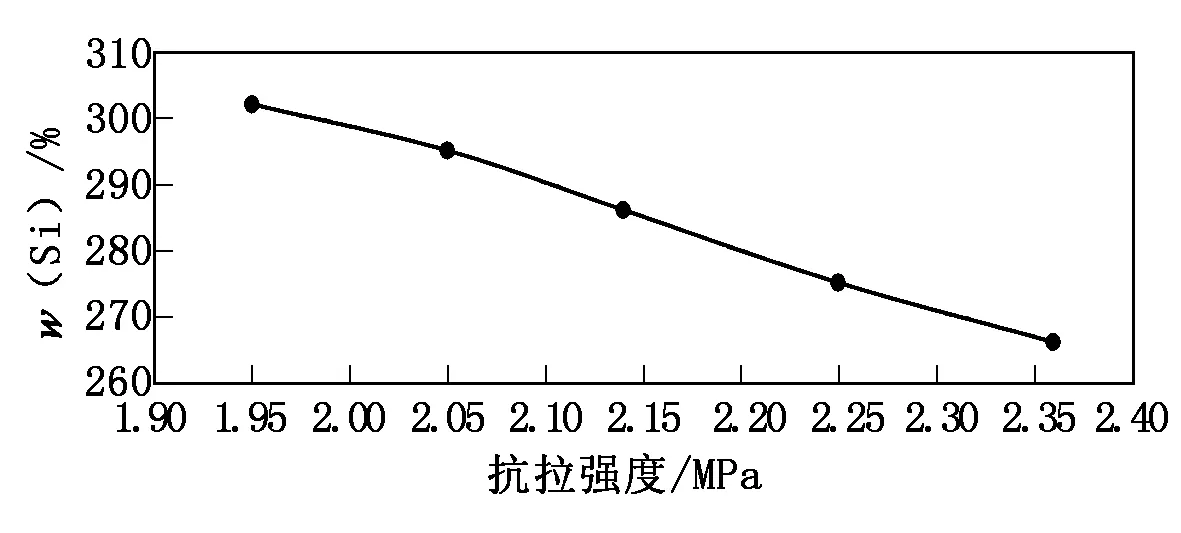

由第29页图5可知,伴随着灰铸铁中硅含量的增长,灰铸铁的抗拉强度也在不断的降低,所以硅含量与灰铸铁的抗拉强度呈现负相关关系。

图5 抗拉强度与硅含量的关系图

2.2.3灰铸铁的金相组织(见图6)

图6 金相组织图

经过用软件对比分析,图6中金相都符合实际的生产要求,但也存在细微差别,第1组中的石墨较为细小,第2组中石墨较为均匀,第3组中存在石墨粗大的现象,并且3组金相图中石墨均是A型石墨为主,且随着硅含量的增加组织中的石墨数量也在增加,因此以第2组中的金相组织为最好。由这两个实验可以看出硅的作用与碳的作用较为相似。

通过对金相组织的分析,可以得知随着硅含量的增加铸件中的碳化物含量越少,且铸件中石墨的数量在不断增多,石墨可以降低强度和硬度,但是却可以增加韧性,因此随着硅含量的增加,铸件的抗拉强度以及硬度会越低。

2.3 锰

锰是铸铁的常存五元素之一,除少量固溶于铁素体以外,大部分溶入共析碳化物和渗碳体中,以复合碳化物的形态存在,加强了碳化物的形成,所以锰是阻碍石墨化的元素[10]。铸铁中存在少量锰元素会抵消部分硫的有害作用,可以提高硬度,但是在实际生产中锰过高反而会产生坏的效果[11]。

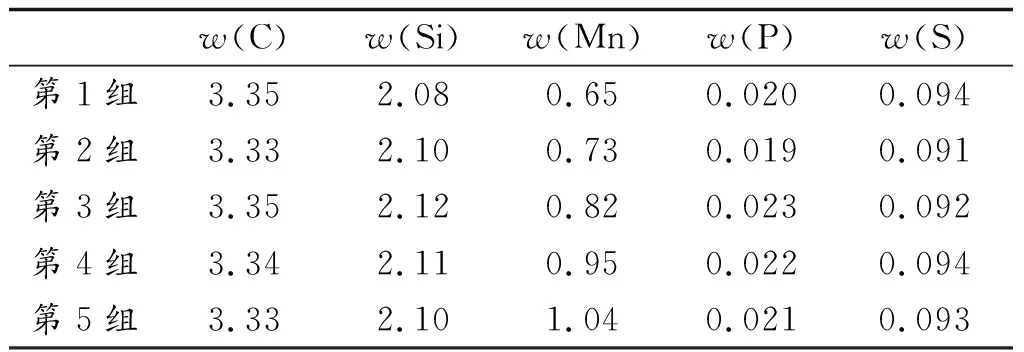

2.3.1 化学成分检测

在熔炼过程中通过改变添加锰铁的量来改变铁液中锰的含量,其他元素的含量保持不变,在添加过程中锰铁添加量不能太多,添加过多时容易出现游离的渗碳体。添加锰铁使锰的含量分别为0.6%、0.7%、0.8%、0.9%和1.0%,做5组实验进行对比。通过光谱分析仪来检测铁液的化学成分,结果见表3。测试结果表明,这几组数据都在所需的范围内。

表3 光谱化学成分分析数据 %

2.3.2 灰铸铁的性能

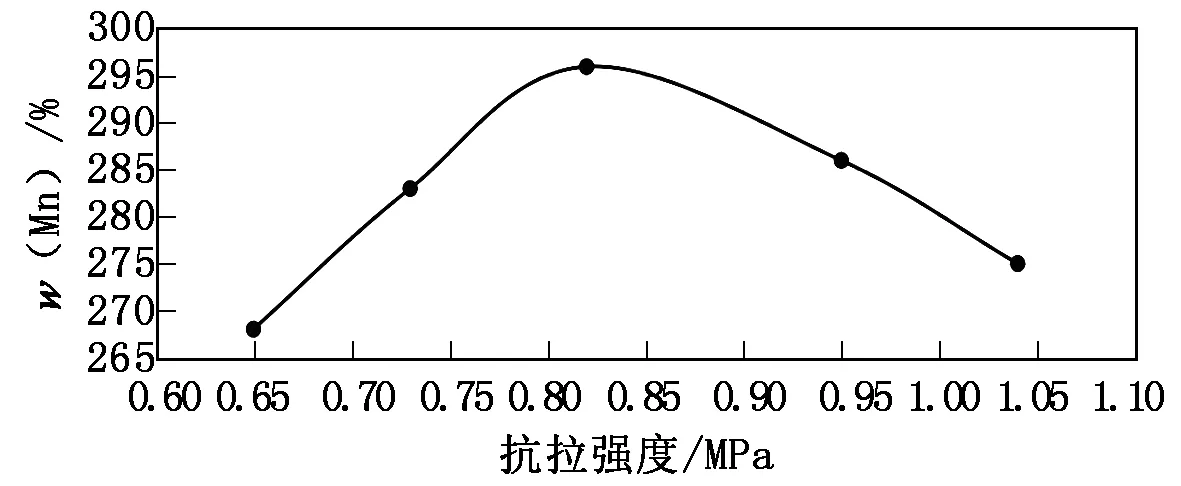

由图7可知,在灰铸铁中锰含量在0.6%~1.1%这个范围内时,灰铸铁的硬度随着锰含量的增长而发生曲线变化,灰铸铁的硬度在锰含量为0.8%左右时是最好的。

图7 硬度与锰含量的关系图

由图8可知,在锰含量为0.7%~1.0%这个范围内,灰铸铁的抗拉强度在锰含量为0.8%左右的时候最好。

图8 抗拉强度与锰含量的关系图

2.3.3 灰铸铁的组织(见图9)

图9 金相组织图(400X)

对比图9中第1组~第3组的金相图可以了解到,在灰铸铁中的石墨的数量随着铸铁中锰元素的含量的增长在不断降低,这就是因为锰元素会阻碍石墨化。

结合金相组织和力学性能实验结果分析,再加入锰元素较少时,锰元素主要跟铸铁中的硫元素反应,抵消硫的阻碍石墨化作用;锰元素继续增加时,这时锰元素阻碍石墨化的作用会表现出来,才开始增多珠光体以及化合碳量,因此力学性能才会有如此表现。

2.4 磷

磷也是铸铁的常存五元素之一,在通常的铸铁中被认为是有害元素。磷和硅相似,能溶于液态的铸铁中,并降低碳在液态铸铁中的溶解度;但在固态铸铁中磷的溶解度是有限的,并随着碳含量的增加和温度的降低而减少。磷对石墨化的影响不大,略微促进石墨化,但有时也能阻碍石墨化。磷主要以二元磷共晶(Fe-Fe3P)、三元磷共晶(Fe-FeP-Fe3P)和复合磷共晶的形式存在于铸铁中,磷共晶的硬度高、脆性大、分布在晶粒的边界上,割裂了晶粒间的连续性,使铸铁的强度、塑性下降,硬度提高。另外,由于磷共晶具有较低的熔化温度和磷可以降低铸铁熔点的缘故,因此磷能增加铸铁的流动性及可铸性,但磷的增高会使铸铁的缩孔、缩松以及开裂倾向增加[12]。

2.4.1 化学成分检测

在熔炼过程中通过改变添加生铁的量来改变铁液中磷的含量,其他元素的含量保持不变。磷的含量分别为0.013%、0.024%、0.032%、0.042%、0.053%,做5组实验进行对比。通过光谱分析仪来检测铁液的化学成分,结果见表4。测试结果表明,几组数据都在所需的范围内。

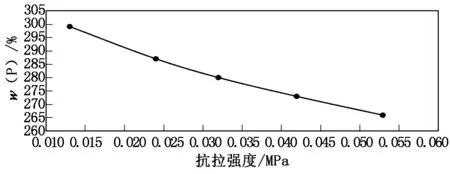

表4 光谱化学成分分析数据 %

2.4.2 灰铸铁的性能

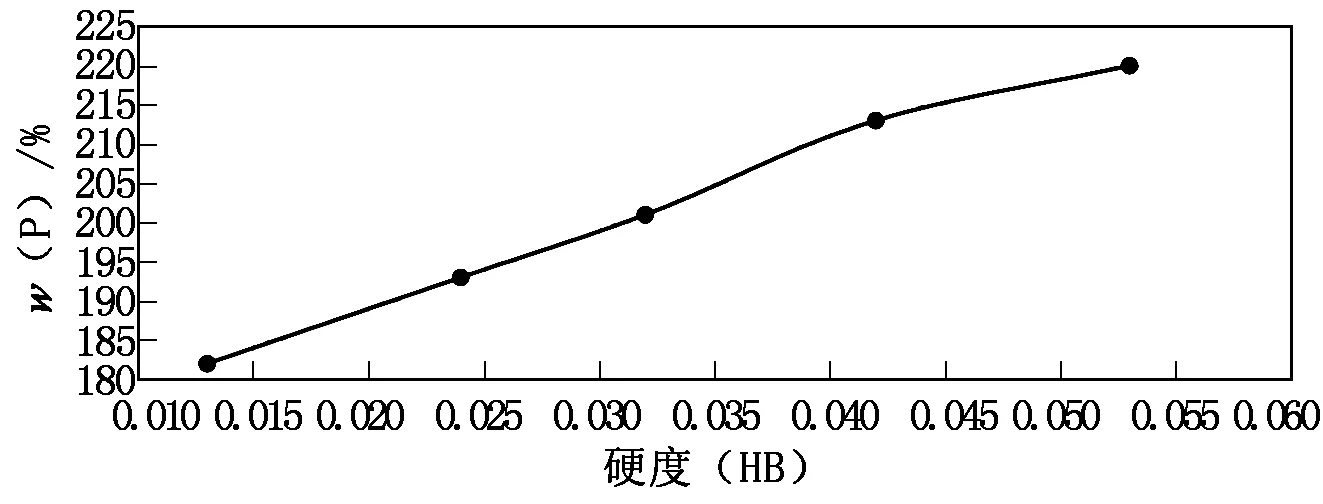

由图10可知,在灰铸铁中磷含量(质量分数)在0.01%~0.06%范围之间,灰铸铁的硬度与磷元素的含量呈正相关的关系。

图10 硬度与磷含量的关系图

由图11可知,在灰铸铁中磷含量在0.01%~0.06%范围之间时,灰铸铁的抗拉强度与磷元素的含量呈负相关的关系。

图11 抗拉强度与磷含量的关系图

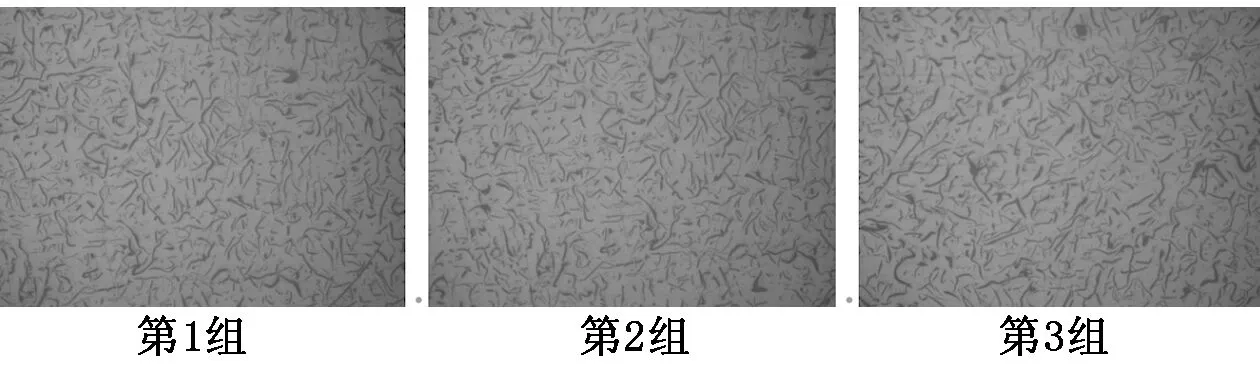

2.4.3 灰铸铁的组织(见图12)

由图12可知,磷含量(质量分数)在范围0.01%~0.06%,对于灰铸铁的石墨影响不大,图中3组石墨基本上没有变化。

图12 金相组织图

结合金相组织以及力学性能的实验结果分析可知,由于磷共晶的硬度高、脆性大、分布在晶粒的边界上,因此随着磷含量的增加,磷共晶就会割裂晶粒间的连续性,使铸铁的强度、塑性下降,硬度提高。

2.5 硫

硫也是铸铁的常存五元素之一,通常也被认为是有害元素。硫是强烈稳定渗碳体的元素[13],它会阻止共晶石墨化[14]。硫少量溶于铁素体及渗碳体中,降低碳在液态铸铁中的溶解度,剩余的大部分硫会以硫化铁和其他硫化夹杂物(MnS、CeS)的形式存在于铸铁中,并分布于晶界上。硫化铁的熔点低,且质软而脆,能降低铸铁的强度,促进铸铁的收缩,并引起铸铁的过硬和裂纹形成。硫化锰的熔点高、且以颗粒状分布,对铸铁的强度无多大影响,但能使铁液变稠,流动性较差[15-17]。

2.5.1 化学成分检测

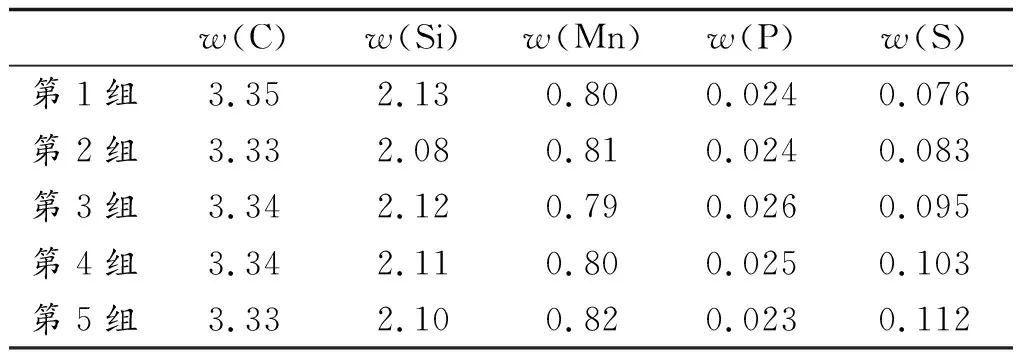

在熔炼过程中通过改变添加生铁的量来改变铁液中硫的含量,其他元素的含量保持不变。硫的含量(质量分数)分别为0.076%、0.083%、0.095%、0.103%、0.112%,做5组实验进行对比。通过光谱分析仪来检测铁液的化学成分,结果见表5。测试结果表明,几组数据都在所需的范围内。

表5 光谱化学成分分析数据 %

2.5.2 灰铸铁的性能

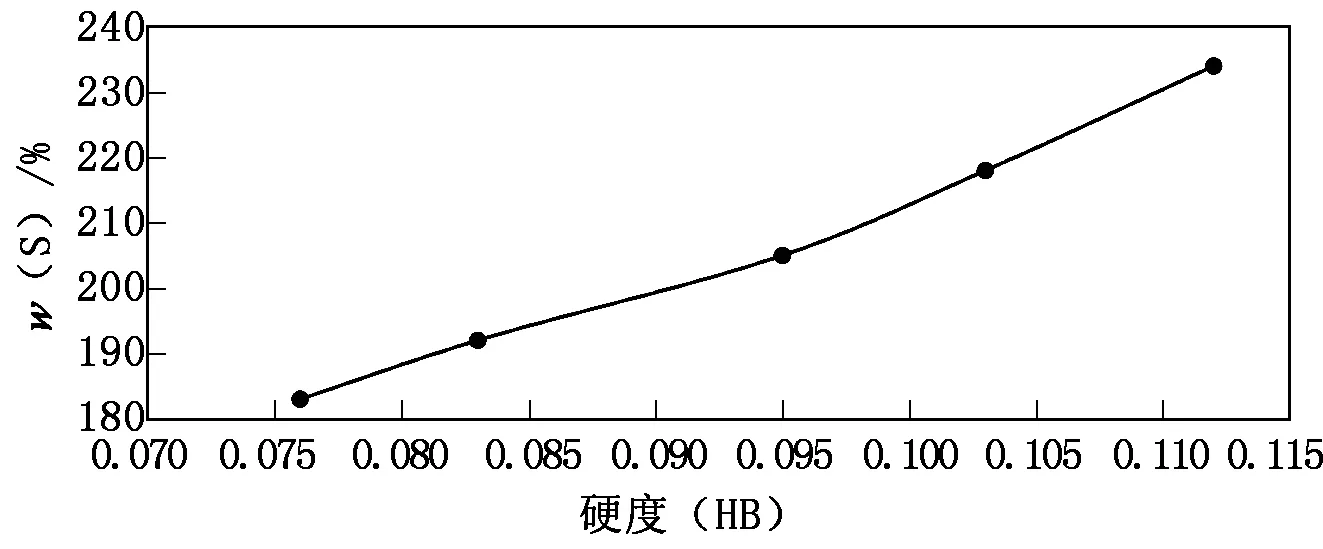

由第31页图13可知,灰铸铁的硬度随着灰铸铁中硫元素含量的增加而不断地变大,由此可知硫元素可以增大灰铸铁的硬度。

图13 硬度与硫含量的关系图

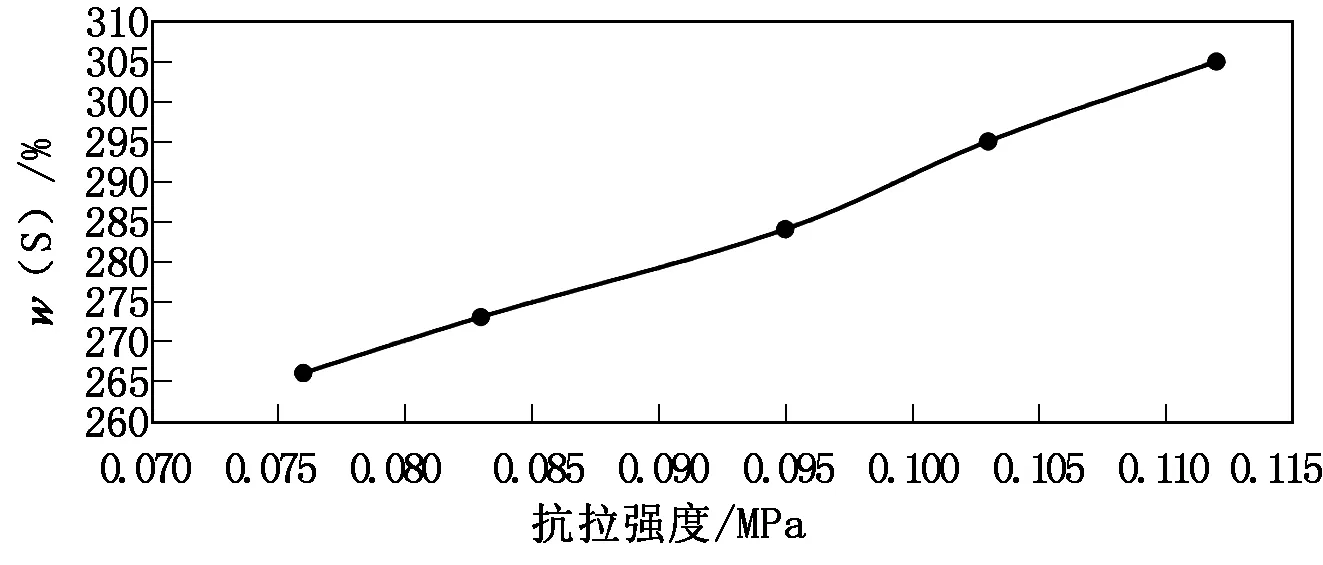

由第31页图14可知,灰铸铁中的硫元素对灰铸铁的抗拉强度起着增强的作用,在硫含量增多的同时抗拉强度也在不断增强。

图14 抗拉强度与硫含量的关系图

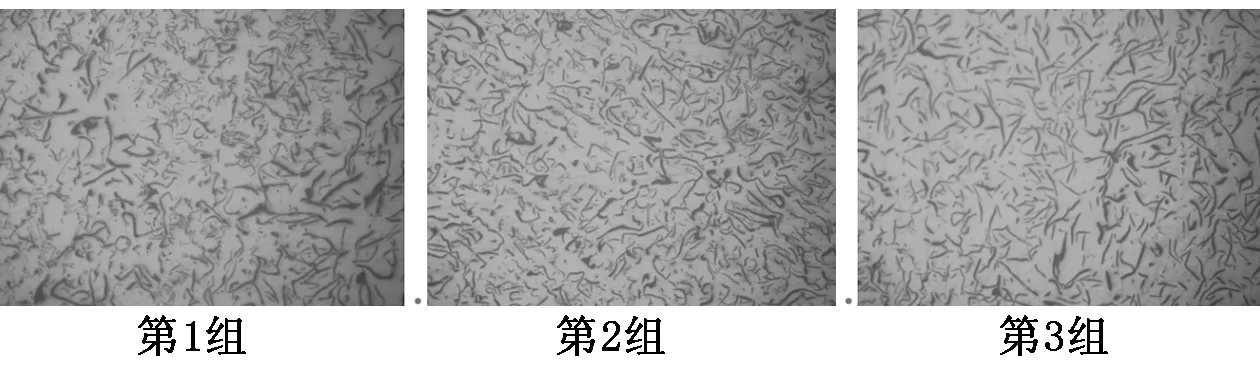

3) 灰铸铁的组织(见图15)

图15 金相组织图(400X)

由图15可以得知,灰铸铁中硫元素的含量对于灰铸铁组织的影响也是十分显著的,随着硫元素含量的增加,灰铸铁铸件中的A型石墨在不断增多。

结合金相组织以及力学性能的实验结果可知,随着硫含量的增多铸件中的石墨数量增多,从而会导致铸件的力学性能增加。

3 结论

综上所述,不同含量的五大元素对灰铸铁的石墨组织和基体组织的影响不同,且对灰铸铁的硬度、延伸率、抗拉强度、屈服强度的影响也不一样。在灰铸铁的生产中碳的质量分数控制在3.30%左右最好;硅的质量分数控制在2.10%左右最好;锰的质量分数控制在0.8%左右最好;磷的质量分数控制在低于0.3%;而硫的质量分数控制在0.08%~0.1%之间最佳。