一种双组分锌盐表调剂的研究

谭伍永 苏会 宋振升 吴小松 路洋 刘海峰

(武汉材料保护研究所有限公司,武汉 430030)

1 前言

细致的磷化膜。

表面调整是一种在磷化前对金属表面进行活化处理的有效方法。表调剂在基材表面形成均匀吸附层,使需要磷化的金属表面活化,加速磷化,并降低磷化膜厚,使磷化膜结晶细致均匀[1-2]。固体钛系表面调整剂目前应用最广泛,给前处理车间带来粉尘污染,而且胶体钛离子易团聚絮凝导致表调剂失效,表调剂的稳定性差且使用寿命短[3-4]。为此,研究开发了一种双组分锌盐表调剂,该锌盐表调剂呈液态且稳定性良好,在磷化工序中使用该表调可得到表面无颗粒且均匀

2 试验

2.1 实验板材及磷化工艺流程

2.1.1 试验材料

试验板材为武汉神龙汽车有限公司提供的冷轧钢板(CR板)和镀锌钢板(GA板),板材尺寸50 mm×100 mm×0.6 mm。

2.1.2 磷化工艺流程

脱脂(45℃,2 min)→水洗→表调(室温,30 s)→锌锰镍三元系磷化,FA(游离酸度)=1.0,TA(总酸度)=20,促进剂(1mL/L,45℃,2 min)→水洗→吹干。

2.2 锌盐表调剂制备和表调能力检测

2.2.1 锌盐表调制备

采用机械研磨的方法把锌盐粉末边研磨边加入分散剂制成粒子尺寸为微纳米级的的悬浊液,加入稳定剂制成白色或略带灰色且有一定粘度的锌盐表调剂PA-Z(A)。PA-Z(B)为络合剂,能在槽液中稳定锌盐。

2.2.2 配制锌盐表调槽液用水电导检测方法

采用DDS-11A型数显电导率仪测定水的电导率。25℃时,纯水的电导率约为8 μs/cm,自来水的电导率为320 μs/cm。本文中若未特殊说明,均采用纯水和自来水体积比1:1,电导约为150 μs/cm的水配置表调工作液。

2.2.3 磷化成膜性试验

三元磷化膜重和晶粒尺寸要求,CR板磷化膜重1.5~2.5 g/m2,晶粒尺寸2~5 μm;GA板磷化膜重1.8~2.8 g/m2,晶粒尺寸4~8 μm。

a.磷化膜微观形貌。采用S-570型扫描电子显微镜检测磷化膜的微观形貌,通过微观形貌图片观察结晶形貌和晶粒尺寸。

b.磷化膜膜重。采用化学浸泡退膜法测量磷化膜膜重。

3 结果与讨论

3.1 表调机理

表调能力影响基材表面的活化状态,从而影响磷化膜质量。磷化成膜包括2个步骤,首先磷酸锌盐吸附在金属表面形成晶核,然后是晶核的继续生长。PA-Z(B)中的锌盐不溶于水,表调剂PA-Z(B)中具有超强络合能力的络合剂能分散锌盐,使槽液中锌盐以高度分散的胶体状存在。胶体锌盐高度分散,能均匀、快速地吸附到基体上形成活化点,从而快速、均匀地形成磷化膜。

3.2 PA-Z表调能力与固体钛系表调对比

表1考察了固体钛系表调和PA-Z对磷化膜膜重的影响。由表中数据知,同等磷化和实验条件下,经两表调处理后的磷化膜膜重均在范围内,经PA-Z处理后的磷化膜膜重稍低。

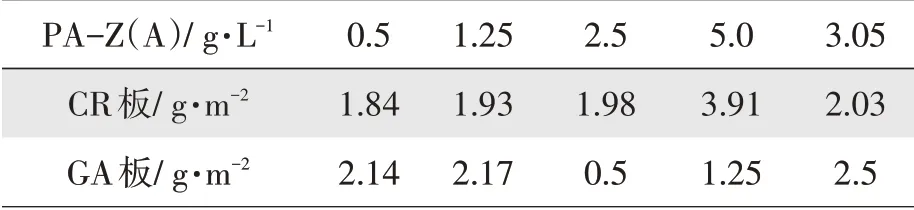

表1 不同类型表调对CR板和GA板表面磷化膜膜重的影响g/m2

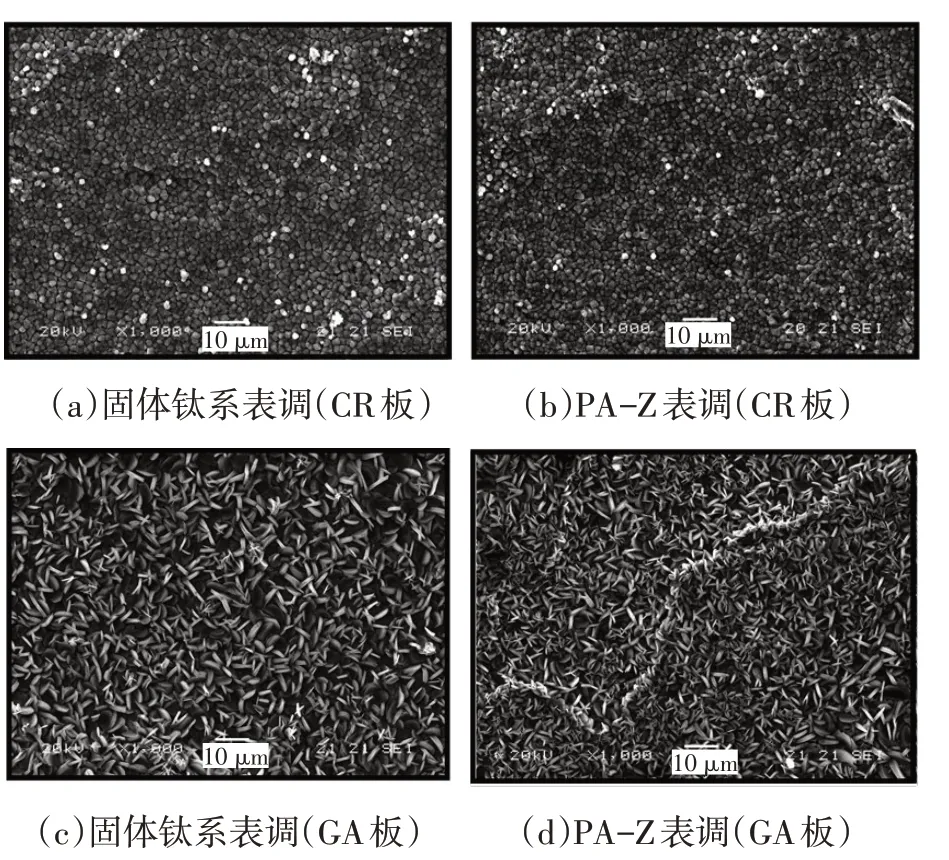

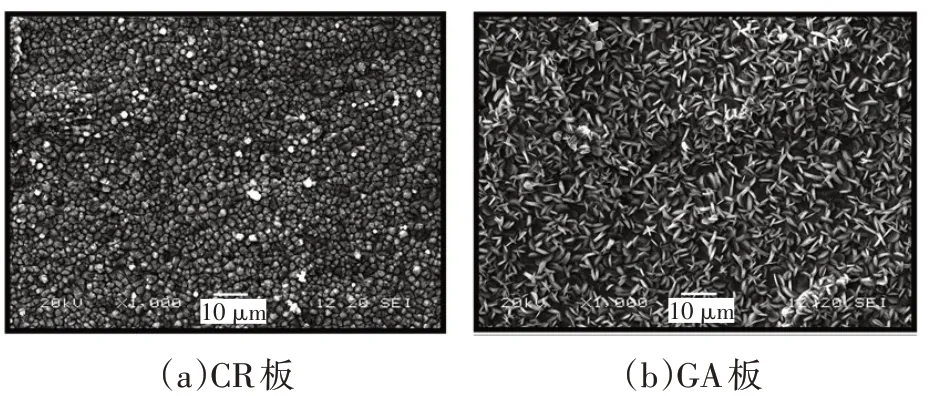

图1为CR板和GA板经固体钛系表调和PA-Z表调后磷化膜的SEM图。从图中可见,固体钛盐表调后,CR板表面晶粒呈圆颗粒状,粒径约3 μm,分布均匀;GA板表面磷化膜晶粒呈长粒状,粒径约5~6 μm,分布均匀;PA-Z表调后,CR板表面晶粒呈圆颗粒状,粒径约2 μm,分布均匀;GA板表面磷化膜晶粒呈长粒状,粒径约4~5 μm,分布均匀。经两表调形成的磷化膜的微观形貌,CR板表面呈圆颗粒状,GA板表面呈长粒状。同等条件下,经PA-Z表调后的晶粒尺寸比固体钛系表调小约1~2 μm,PA-Z细化晶粒的能力更强。

图1 固体钛系表调和PA-Z表调槽液处理后的CR板和GA板磷化膜微观形貌

固体钛系表调和PA-Z的表调能力都能满足前处理要求,PA-Z细化晶粒的能力略强。

3.3 水质对磷化膜膜重和晶型的影响

固体钛系表调剂主要成分是胶体磷酸钛Na4TiO(PO4)2,自来水中含大量钙和镁离子中和了胶体钛的负电荷,结果电排斥力减弱,造成胶体钛絮凝及沉淀,表调失去活性且表调功能无法恢复,必须定期排放[5]。

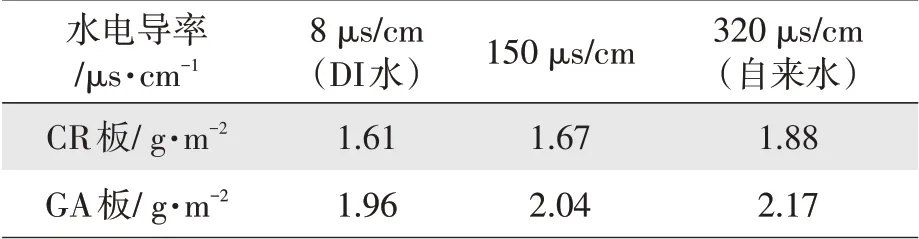

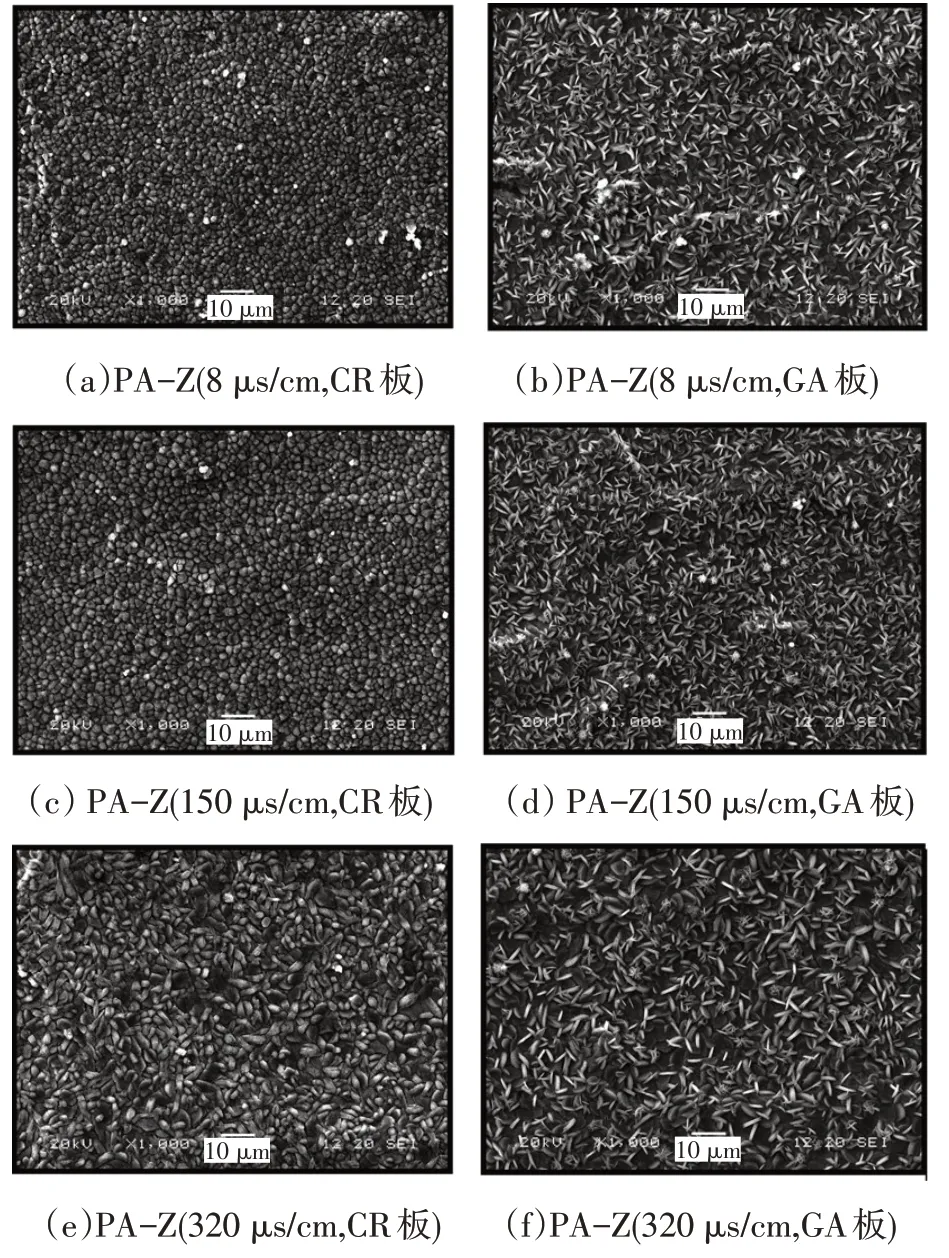

水质对表调槽液稳定性的影响不可忽略,自来水中加入部分蒸馏水配置不同电导水的PA-Z表调工作液,考察水质对表调效果的影响,结果见表2和图2。由表2知,随着水的电导率的增加,CR板和GA板磷化膜重均有增加的趋势。水中杂质离子多电导率高,导致活性离子发生团聚使金属基体表面活性点变少,磷化膜结晶变粗[5],膜重有增加的趋势。由图2知,当水的电导率为8~150 μs/cm时,CR板表面磷化膜晶粒呈球状,粒径2~3 μm,分布均匀;GA板表面磷化膜晶粒呈长粒状,粒径5~6 μm,分布均匀。当水的电导率为320 μs/cm时,CR板表面磷化膜晶粒呈椭圆粒状,粒径3~4 μm,分布均匀;GA板表面磷化膜晶粒呈长粒状,粒径6~7 μm,分布均匀。随着水的电导率的增加,CR板和GA板表面磷化膜晶粒尺寸均有变大的趋势。采用电导8~320 μs/cm的水配置的PA-Z槽液表调后磷化,磷化膜的膜重和晶粒尺寸均符合三元磷化对膜重和晶粒尺寸的要求,水质对PA-Z表调剂的表调能力略有影响,但影响不大。

表2 不同电导水配制PA-Z表调槽液,CR板和GA板表面磷化膜膜重

图2 不同电导水配制PA-Z表调槽液,CR板和GA板表面磷化膜微观形貌

3.4 PA-Z(B)用量对表调能力的影响

观察表调槽液状态,不加PA-Z(B)时,表调槽液中磷酸锌盐易团聚成肉眼可见的大颗粒,搅拌不易分散,磷化过程中大颗粒黏附在工件表面,磷化后仍黏附在工件表面,且冲洗不掉。加入PA-Z(B)后,高分散能力的络合剂有效地分散了磷酸锌盐,表调槽液中少量磷酸锌沉于底部,形成的颗粒很细,搅匀后分散开,且未黏附在工件表面,磷化膜表面也未黏附颗粒。

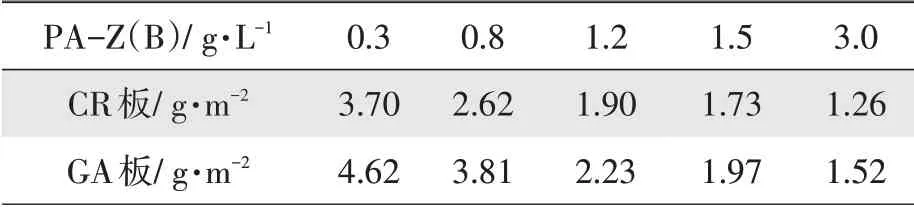

由表3知,固定表调槽液中PA-Z(A)用量2.5 g/L,随着PA-Z(B)用量增加,磷化膜膜重有变小趋势。PA-Z(B)用量1.2~1.5 g/L时,磷化膜膜重在三元磷化膜重要求范围内。考虑磷化膜膜重和药剂成本,PA-Z(B)用量在1.2~1.5 g/L内最佳。

表3 PA-Z(B)不同用量时CR板和GA板表面磷化膜膜重

3.5 PA-Z(A)用量对表调能力的影响

固定PA-Z(B)用量1.2 g/L,当PA-Z(A)用量低于1.25 g/L,槽液中锌盐量太少,络合后形成的活性点少,形成磷化膜粗糙,膜重偏高;当PA-Z(A)用量大于1.25g/L时,CR板和GA板表面磷化膜膜重波动小于0.2 g/m2,随着PA-Z(A)含量增加,锌盐被完全络合,形成较多的活性点密布板材表面,形成灰色均匀细致的磷化膜。考虑磷化膜膜重和药剂成本等因素,A剂用量在1.25~2.5 g/L内最佳。

表4 PA-Z(A)不同用量时CR板和GA板表面磷化膜膜重

3.6 PA-Z槽液老化试验

固体钛表调胶体系统属于高度分散的多相分散系统,具有巨大的表面自由焓,是热力学不稳定系统,且不受生产负荷的影响,会自动产生微粒聚结成为大颗粒现象,使胶体团聚而失效,使磷化膜结晶粗大,1~2个月倒槽一次,频繁重新配槽,不仅增加了水及材料的消耗,同时产生的废水给环境保护增加了压力[6]。

本实验考察了PA-Z槽液老化。PA-Z(150 μs/cm电导水配置)槽液放置180天,经该表调槽液处理后得到的磷化膜微观形貌,见图3。由图知,CR板表面磷化膜晶粒呈球状,粒径2~3 μm,分布均匀;GA板表面磷化膜晶粒呈长粒状,粒径5~6 μm,分布均匀。对比图2知,PA-Z(150 μs/cm)槽液陈放180天后,晶粒形状、尺寸和分布无明显变化,说明表调能力无变化,表调槽液180天无老化现象,槽液稳定,寿命是固体表调的3倍。

图3 PA-Z(150 μs/cm电导水配置)槽液放置180天,CR板和GA板表面磷化膜微观形貌

4 结论

PA-Z双组分液体表调无粉尘污染,能满足前处理车间绿色清洁生产的要求。PA-Z表调能力和固体钛系表调相当,且槽液稳定使用寿命长,对水质要求低,药剂用量范围宽,完全能满足工业大生产的要求,值得大力推广。