国内商用车底盘零件锈蚀原因分析及改善研究

李卫 刘安心 田小龙 蓝花

(东风商用车技术中心工艺研究所,武汉 430056)

1 前言

我国已成为世界上汽车制造大国和消费大国,汽车制造技术也得以迅速提高,但总体而言还不是汽车制造强国,汽车制造技术的基础研究及技术积累还有待加强,特别是边缘学科特种工艺方面表现尤为明显,商用车制造技术的松、漏、锈就是例证。本文针对商用车底盘零件锈蚀原因进行分析探讨,对其锈蚀改善方法进行研究,以提高国内商用车底盘零件的防腐性能。

2 商用车底盘件锈蚀现状及涂装工艺

2.1 商用车底盘零件锈蚀现状

国内商用车底盘零件防锈性能虽然取得了长足进步,但其锈蚀情况依然严重,具体表现在早期锈蚀,即在销售前库存或使用1年左右就发生锈蚀,这些锈蚀主要发生在底盘零件的接合面、铸件、焊接件。产生锈蚀的原因除了与涂装材料及工艺相关外,还与底盘零件的产品设计、涂装前制造工艺(焊接、铸造等)相关,同时与管理也密不可分。产生锈蚀的原因多而复杂,因此需要抓主要矛盾,深入调查、分析、研究、优化、改善,以提高防锈改善的效率。

2.2 商用车底盘零件涂装工艺

商用车底盘零件涂装现主要采有喷涂、电泳、粉末喷涂等涂装工艺,也有部分复合涂装工艺,理论上这几种涂装工艺在具有良好的前处理工艺(即清洗、磷化质量良好)的前提下,均能满足防腐质量要求,但由于底盘零件本身材质(钢板、铸件等)、制造工艺(冲压、焊接、铸造、喷丸强化等)及产品属性(总成涂装、分总成涂装)等多种不同因素都对涂装质量及防锈性能有较大的影响,因此,对不同的零件采用何种涂装工艺及涂装材料进行研究和分析,以保证涂装工艺和涂装材料得到合理应用,从而为底盘零件的防锈性能提供基本保证。

3 商用车底盘零件锈蚀原因分析及对策

3.1 零件结构设计

零件结构设计优劣是保证质量的前提,国内商用车底盘零件设计师在零件设计时主要考虑零件的强度、可靠性、耐久性以及轻量化等性能及成本因素,往往对零件的防腐性能有所忽略,对防锈要求笼统、模糊不清或对防锈工艺了解不深入,造成零件防锈工艺不易实施或不能实施,从而影响零件的防锈性能。图1、图2为几种典型的设计问题造成的零件早期锈蚀或防锈能力达不到基本要求。

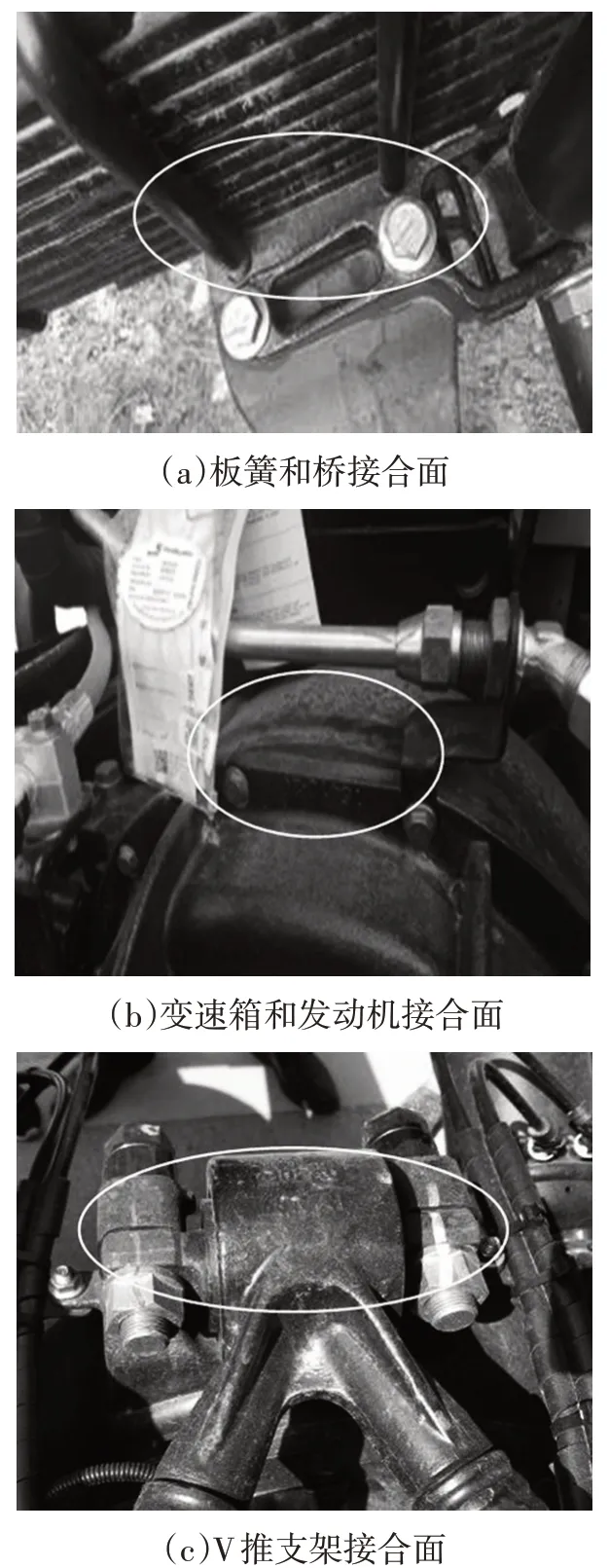

图1 零件接合面尺寸不同锈蚀示例

如图1所示,设计问题主要表现在2种零件接合面尺寸不同,造成连接后接合面金属底材部分裸露无涂层保护。如图2所示为零件自身或装配后最低点无导水设计造成积水。另外,不合理的腔形结构也易造成锈蚀。这些设计问题显而易见,但不引起重视,对零件的防腐性能影响极大,特别易造成早期锈蚀,影响产品的感官质量。

图2 零件积水锈蚀示例

3.2 涂装前道工序质量

零部件制造工艺一般由多道工序组成,防腐处理一般为产品的最后一道工艺,零件的制造工艺(冲压、焊接、抛丸强化)设置不当、工艺参数控制不严都会造成零件防锈能力下降。如图3所示,由于上道焊接工艺后焊接部位凹凸不平且有焊接毛刺,造成涂层厚度不均匀或涂膜在锐边处很薄,造成锈蚀,特别易造成早期的锈蚀。如图4所示,由于零件在涂装前经抛丸除锈(抛丸强化也类似)时,由于抛丸工艺控制不当,造成基材粗糙度过大,导致涂膜厚度在凸处偏薄而引起锈蚀,因此在这种情况下应注意保证涂膜厚度,提高涂层厚度,保证涂层对底材的覆盖性,从而提升零件的防锈性能,表1为在相同工艺条件下,某种电泳漆与不同粗糙度的热轧钢板配套后的耐盐雾性能[1]。

图3 零件焊缝、锐边锈蚀示例

图4 零件粗糙度大导致锈蚀示例

从表1可知,在涂装工艺不变的前提下,底材粗糙度对涂层的耐盐雾影响较大,对电泳涂层而言,当底材粗糙度<6 μm时,影响较小,但随着粗糙度增加,底材粗糙度过高,对涂层防腐性能有很大影响,当底材粗糙度>8 μm时,防腐性能大幅下降,因此零件在涂装前应尽量保证底材的平整性能,在粗糙度偏大时应着重保证涂膜厚度才能提高涂层的防腐性能,特别是可以避免点蚀锈蚀的早期出现影响零件的外观质量。

表1 热轧钢板粗糙度对某电泳涂层耐盐雾性能影响

3.3 装配工艺特性要求

装配工艺对防锈性能的影响一般体现在装配磕碰伤,其易使零件出现早期锈蚀。国内商用车底盘零件的装配工艺对防锈性能的影响主要体现在零件的装配接合面,因紧固件防松要求接合面不允许喷漆,且无其它防腐措施,极易出现早期锈蚀问题。

商用车底盘传动部位和承载部位的零件装配时,需要严格保证紧固件的扭矩和轴向力,对装配接合面涂层厚度有严格要求。由于涂层厚度、硬度以及厚度均匀性均对扭矩及轴向力有影响,理论上接合面的涂层厚度越厚、均匀性越差、硬度越小,就会造成装配时出现假性扭矩,导致紧固件松动,从而导致关键零件的松脱,零件的松脱对零件的耐久性、可靠性都有极大的影响,造成车辆安全事故。因此设计人员会降低接合面的防腐标准,更有甚者不要求零件接合面进行防腐处理,造成零件接合面无涂层或涂层质量达不到标准要求,形成早期锈蚀。特别是当2个接合面大小形状不同时,早期锈蚀就更加严重,如图5所示,为零件接合面无涂层造成的锈蚀,锈迹随着锈水布满结合面周围,严重影响感官效果。

图5 零件接合面无涂层锈蚀示例

装配接合面的锈蚀问题,目前主要有3种方法加以改善,最基础的办法是根据涂装工艺的特点和零件自身的特性正确选择防腐工艺,然后根据涂装工艺的特点及涂层特性进行涂层厚度、厚度均匀性、涂层硬度及耐腐蚀性能对零件装配扭紧力矩及轴向力的影响进行试验评估,制定相应的涂层规范,从而既能保证零件接合面的防锈性能又能满足装配质量要求。表2为不同涂装工艺的涂层性能对装配紧固性能影响。

表2 不同涂装工艺的涂层性能对装配紧固性能影响

从表中2可以看出,采用电泳涂装工艺耐腐蚀性良好,涂层厚度适中且厚度均匀,对装配紧固性能基本无影响,因此对底盘零件,特别是对紧固性能要求高的零件采用电泳涂装是一个很好选择,若采用其它涂装工艺,应该综合考虑涂层厚度及厚度均匀性、涂层硬度、耐腐蚀性、环保性能及对紧固性能的影响等因素。

在装配后补漆可以改善零件接合面锈蚀状况,或在零件接合面涂漆后再对紧固处通过增加适量的铆接也可以达到防锈及防松效果,这些只是一般情况下的补救措施。

3.4 涂装工艺

底盘零件种类繁多,结构形状也各不相同,零件材质及零件总成的本身也各有特点,因此底盘零件涂装工艺及涂装材料的选择尤为重要,涂装工艺及涂装材料的选择应该以保证涂装质量目标为前提,结合各方面的要求综合考虑加以选择。

常用的底盘零件涂装工艺主要有喷涂、电泳、喷粉等,是底盘零件防锈工艺的优先选择。对于以总成涂装为主的发动机、变速箱、车桥等动力总成,由于在装配时动力总成中加注了润滑油和润滑脂,不适合选择电泳涂装和粉末涂装工艺,这2种涂装工艺所用涂装材料在固化成膜时需高温烘烤,高温会使润滑油和润滑脂失效,影响动力总成的机械性能和耐久性能,因此涂装只能采用可低温烘干固化的喷涂工艺。涂装时应提高零件总成漆前表面处理质量和喷涂厚度,从而保证零件总成的防锈性能。

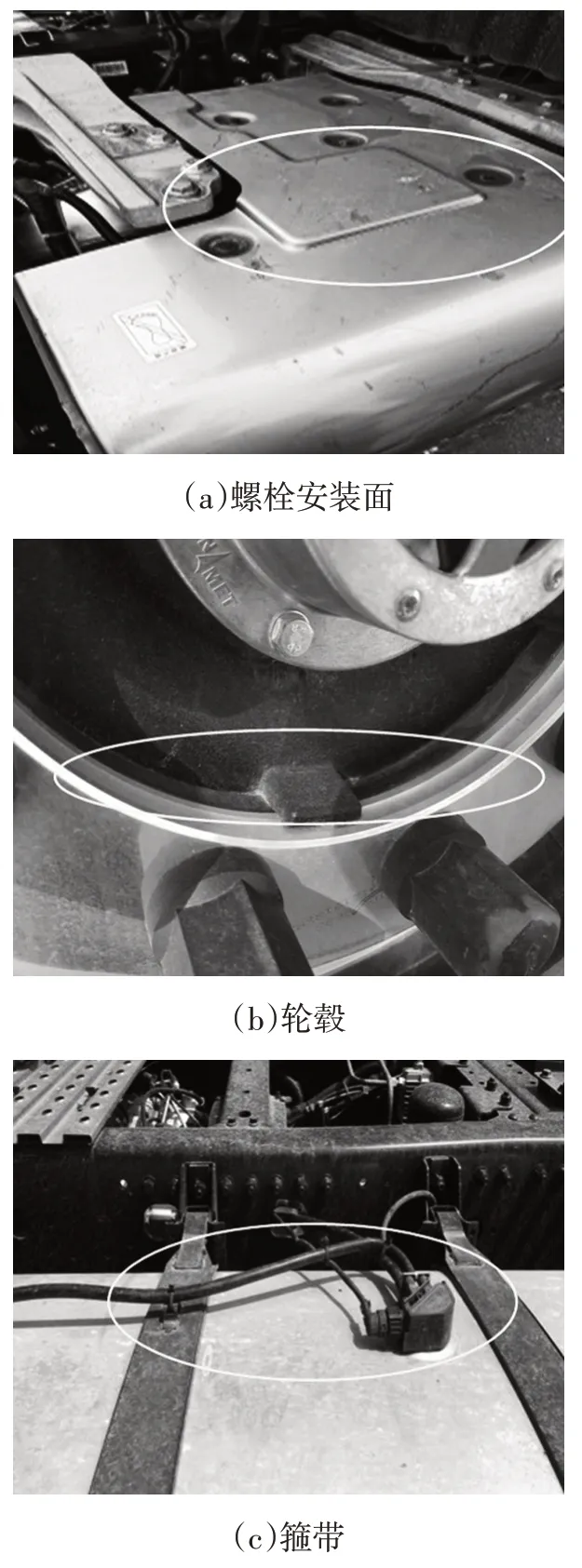

对于底盘件中的箍带类、部分支架类零件,涂装时应充分考虑涂层的老化性能。如图6所示,为零件燃油箱箍带由于采用单一的电泳涂层,涂层粉化造成锈蚀的示例。零件涂装时可以采用粉末涂装工艺或电泳加面漆的复合涂装工艺,提高零件的防腐性及老化性能。

图6 零件涂层粉化锈蚀示例

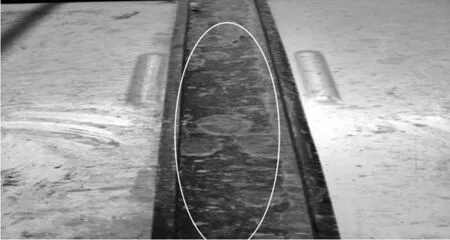

对于通过紧固件连接的装配式零件总成,如车架类底盘零部件总成,涂装应尽量采用电泳涂装,车架总成装配后横梁、纵梁及加强板之间有小的间隙,喷涂工艺、喷粉工艺不易喷涂到间隙里,间隙内无涂层易造成锈蚀,锈迹蔓延到周围影响整车的感官质量。采用电泳涂装可以改善间隙内涂层,减少锈蚀产生,但由于电泳涂料泳透力的原因,改善程度也达不到100%,零件间隙锈蚀经常存在。为避免零件小间隙而导致间隙内部无涂层,可以对车架的纵梁、横梁、加强板等部件采用先涂装再装配的制造工艺,涂装采用粉末涂装或电泳加面漆的复合涂装,可以较彻底地解决零件间隙内的腐蚀,提高车架总成的防腐性能。因此在制定涂装工艺时应根据各种前提条件综合考虑,进行对比研究,达到最佳质量水平。

3.5 涂装材料

涂装材料千差万别,多种多样,只有将合适的材料用到恰当的工件上才能达到良好的预期,因此涂装材料的选择应充分考虑产品的质量要求及涂装工艺条件,水性漆由于VOC(有机挥发物)含量低,易满足国家的环保法规要求,在汽车涂装上应用越来越广泛,在汽车底盘传动及动力总成上也有大量的应用,有逐步取代溶剂型漆的趋势。但由于水性漆以水为主要溶剂,其蒸发潜热较高,涂层质量受环境温度和湿度影响大,另外水性漆生产过程中为保证其分散性和溶解性,配方中含有一定量的有机胺作为中和剂,而且这部分有机胺只有部分参与了化学反应,不可能做到无残留,残余的有机胺会在漆膜固化过程中逸出,漆膜的烘干温度、烘干时间及烘干方式对有机胺的逸出都有较大的影响。如果漆膜中残留过量的有机胺,则会由于其吸湿性导致漆膜耐水性能下降,从而引起漆膜起泡,影响涂层的防腐性能。因此对热容量大、大批量生产的零件应审慎考虑水性漆的应用,应用时必须保证漆膜充分固化。表3为某种水性漆在不同烘干温度、烘干时间和漆膜的耐水性能试验结果。

表3 某种水性漆不同固化条件的漆膜耐水性能

从表3中可以看出,该水性防腐涂料烘干固化时,烘干温度可以低一些,但需要延长烘干时间才能保证漆膜中的有机胺的充分逸出,耐水性能才能达到质量要求。

在发动机、变速箱、车桥等零件采用水性漆喷涂时,一定要保证其烘干质量,保证漆膜中有机胺无残余,若漆膜表干后即装车或在高温高湿的施工环境,极易造成涂装工件出厂受雨淋后出现漆膜弊病造成早期锈蚀。

4 结束语

商用车底盘零件的锈蚀原因千差万别,各种各样,与产品设计、制造、涂装工艺及涂装材料等因素相关,但这些原因的产生,原因的分析都是靠从基础研究、重视细节才能逐步认识,因此要对商用车底盘零件局部锈蚀改善,需要设计、制造等部门密切结合,从源头和细节入手,且持之以恒的努力才能达到预期效果,提高底盘零件的防锈水平,提高产品的竞争力。