新型一次成膜轨迹设计方法在2K清漆喷涂上的研究及应用

谢清宏 段盛文 孙俊 罗建波 任强 孙立业

(重庆长安汽车股份有限公司,重庆,401135)

1 前言

2K清漆(双组份清漆)涂膜丰满、装饰性好、耐候性较好、耐擦伤性能优异,从而受到汽车行业青睐,已成为中高端乘用车漆膜的基本配置。长安汽车从2015年开始进行各基地生产线的2K清漆应用改造,至今2K清漆应用基本覆盖所有在产乘用车车型。

近几年,汽车制造企业在2k清漆涂料开发、施工匹配方向上应用成熟,2K清漆专用喷涂设备的使用和维护亦趋于稳定,生产效率显著提高。享受2K清漆高性能和高外观的同时增加了涂料成本,一公斤2K清漆成本高于1K约30%。因此,长安汽车从2018年开始在减少2K单车耗量、提升涂着率方向上进行新的思考与探索,在实践中总结了一套新的轨迹设计方法应用于2K清漆喷涂,本研究将深入解析该套方法设计理论及实现。

2 2K清漆喷涂工况介绍

某3C1B涂装工艺60JPH生产线(双线),2K清漆采用传统二次成膜的喷涂方式进行喷涂作业。

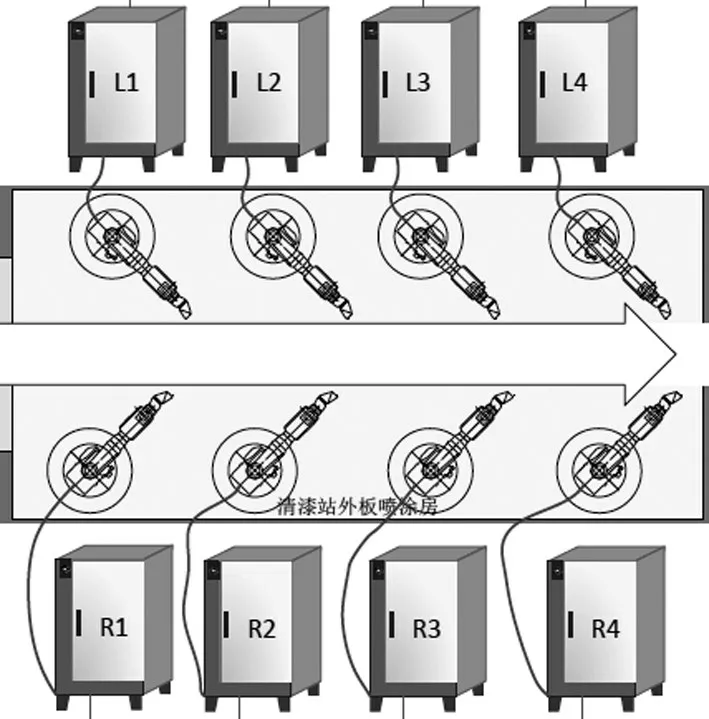

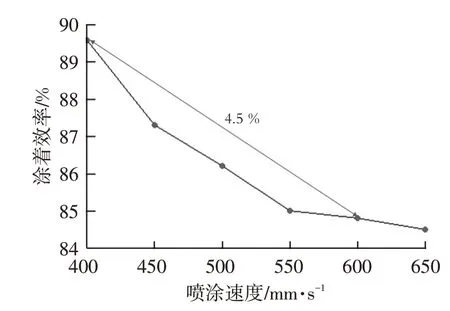

L1/R1/L2/R2喷涂清漆第一遍,L3/R3/L4/R4喷涂清漆第二遍,第一遍与第二遍喷涂轨迹和喷涂参数一致,左右对应位置机器人对称,机器人布局见图1。

图1 机器人布局

某车型机器人喷涂分工见表1。

表1 机器人配置和喷涂分工

2K清漆二次成膜喷涂存在几个问题。

a.四门主要面与边缘部位不易单独调试喷涂参数,当优化边缘部位缺陷时会影响主要面外观质量;

b.单台机器人在有限作业范围内需完成大区域喷涂作业,喷涂速度一般不低于650 mm/s,无法以更低速度进行喷涂。

3 提升涂着率方法的研究

3.1 高压与涂着效率关系

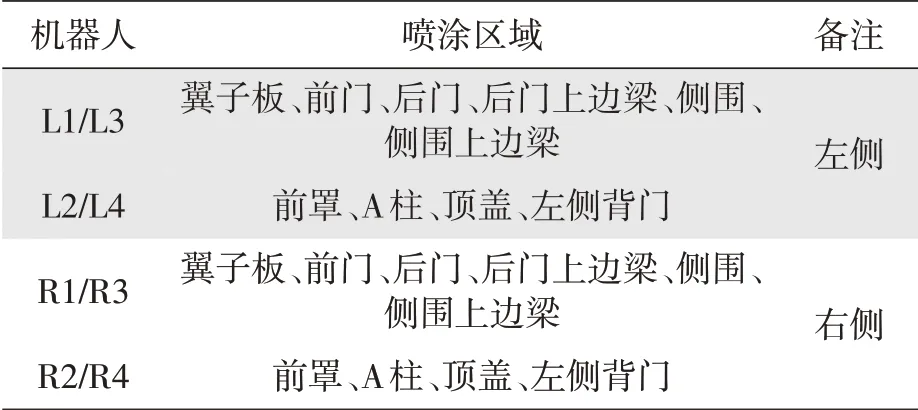

静电喷涂中,被涂物为正极,旋杯为负极,在两极之间施加高电压后产生强电吸引力,使雾化后的漆雾颗粒传输到被涂物表面。高电压的大小影响静电喷涂的静电效应、涂着效率、漆膜的均匀性。

某品牌雾化器在实验室理想环境下研究高压大小与涂着效率关系,如图2所示,40~60 kV时,随高压增加,涂着效率快速增加;60~100 kV,随高压增加,涂着效率增加平缓。

图2 涂着效率与高压关系

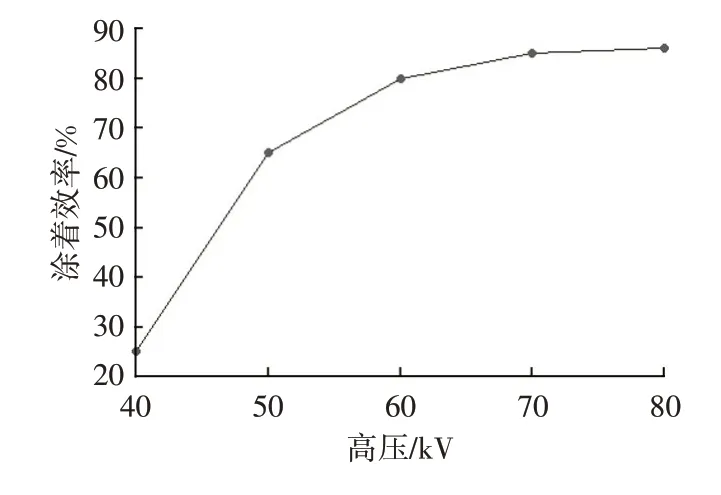

在实际生产状态下,涂料喷涂状态受设备、风速、温湿度、涂料性能等因数影响。为了准确分析高压与涂着效率的关系,结合实际喷涂参数进行实验验证。实测关系如图3,涂着效率随高压增加而增加,若将现场60 kV提升至80 kV喷涂时,涂着效率可提升约7%。

图3 涂着效率与高压现场实测关系

理论上,可尝试将现场60 kV高压提升至80 kV进行喷涂作业,但是,高压增加静电效应亦明显增加,边缘、尖角积漆效应明显。

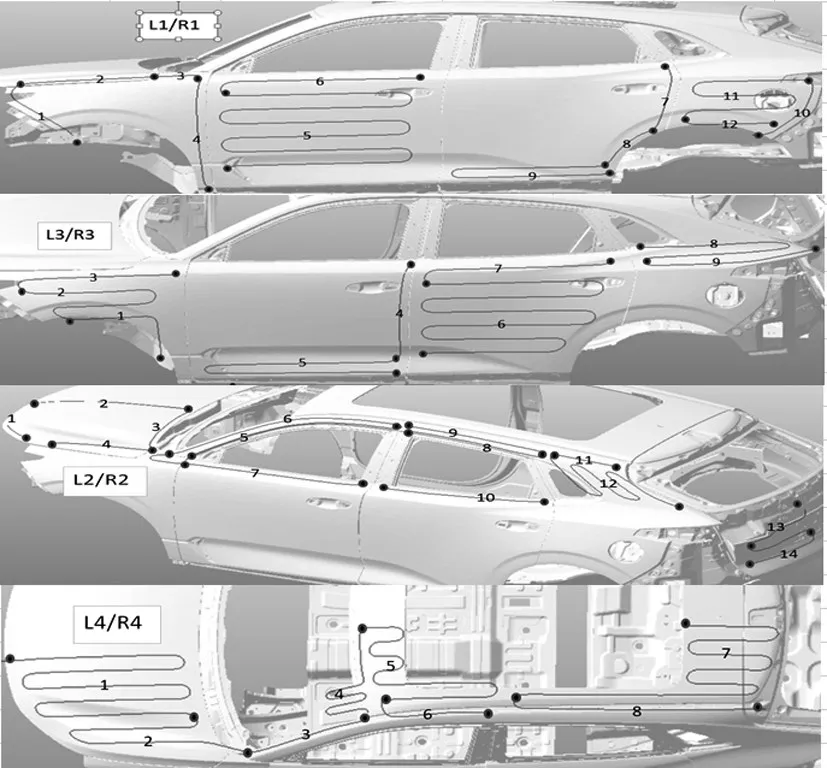

3.2 喷涂速度与涂着效率关系

理论上较低喷涂速度相比较高的喷涂速度,从被喷涂物上溢出的油漆少,落在被涂物上的油漆多,涂着效率高。结合实际生产状态设计验证试验,实测关系见图4,涂着率跟随喷涂速度增加而减小,若将现场650 mm/s降至400 mm/s进行喷涂作业,涂着率增加约4.5%。

图4 喷涂速度与涂着效率关系

降低喷涂速度是提高涂着漆率的一个有效方法,然而,由于机器人工作范围限制,现有机器人分配及成膜方式下已无法降低喷涂速度,需探索一种新的轨迹设计策略。

4 新型一次成膜轨迹设计

4.1 设计思路

一次成膜分为传统一次成膜和新型一次成膜。在原有8台机器人实现两遍喷涂基础上,舍去第二遍喷涂,即轨迹不变,加大喷涂流量来实现原有膜厚,为传统一次成膜轨迹设计方法。此种成膜法不能实施提升电压,降低喷涂速度等措施,因此无法提升涂着效率,减少喷涂耗量。

新型一次成膜轨迹设计法为一次成膜、主要面与边沿喷涂轨迹喷涂参数分别设计。

新型一次成膜轨迹设计方法如下。

a.将车身大面与边缘轨迹分开设计,边缘轨迹设置单独可调的刷子;

b.车身大面采取“大喷幅、大流量、高电压”喷涂,边缘采取“小喷幅、低流量、低电压”喷涂;

c.车身一喷涂区域由两台机器人完成二次成膜方式的喷涂方式,改变为两台机器人共同完成一次成膜(将该区域划分成两部分,分别由两台机器人独立完成)。因此在机器人喷涂时间不变情况下,可以实现降低喷涂速度,提高涂着效率。

4.2 轨迹设计

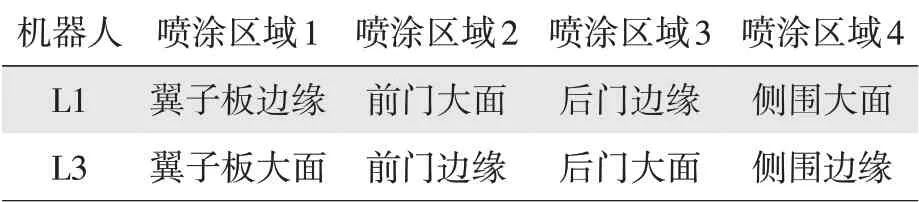

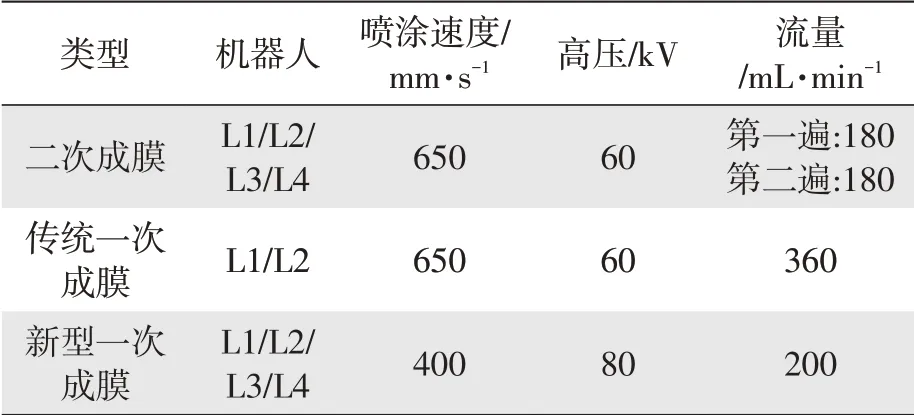

由于机器人工作范围限制,在相同轨迹数量不变情况下,降低喷涂速度,需将一部分轨迹分担给另外一台机器人。因此采用两台机器人交错喷方式,例如L1/L3都是喷涂立面,喷涂区域分配如表2。

表2 立面2台一次成膜喷涂分工

某车型8台一次成膜轨迹设计见图5。

图5 某车型8台一次成膜轨迹

某车型原有两次成膜、传统一次成膜和新型一次成膜设计参数对比见表3。

表3 三种成膜方法设计参数

新型一次成膜方法的本质是规划新型轨迹,为提升喷涂电压,降低喷涂速度提供基础条件,从而实现涂着效率提升,喷涂耗量降低。

4.3 新型一次成膜轨迹设计主要优点

a.主要面采用大流量、高电压、低喷涂速度的喷涂参数,实现涂着效率提升,喷涂耗量降低。

b.边缘部位(四门两罩扣合边)肥边、针孔、痱子等外观缺陷,其根本原因是该部位积漆超量导致。这是静电喷涂自身所带来的弊端,只能通过降低喷涂流量、降低静电效应来进行优化。新型一次成膜轨迹设计能很好地实现边缘部位“小喷幅,低流量,低电压”的单独调节,且不影响主要面外观质量,对边肥边、针孔、痱子等外观缺陷得到很好控制。

4.4 验证效果

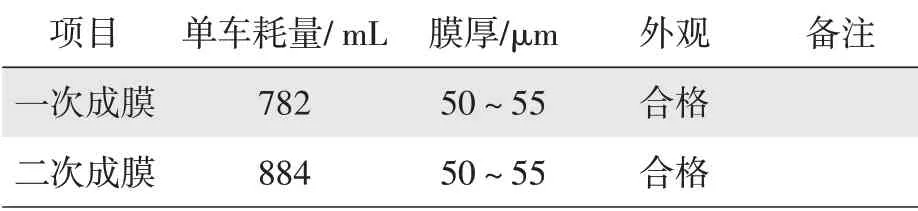

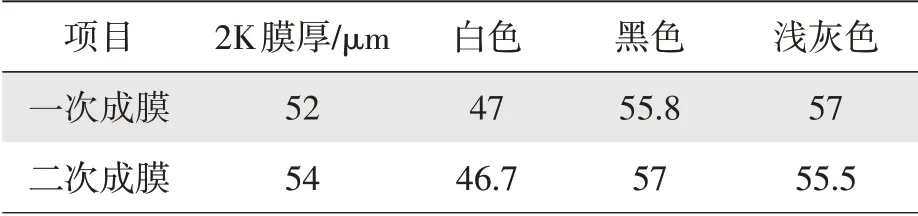

某量产车型,采用新型一次成膜轨迹经过多轮2K清漆单层调试和整车复合层调试,达到两次成膜同等质量标准,进行单车耗量统计分析见表4,2种外观CF值见表5。

表4 2种成膜方式的单车耗量

表5 2种外观CF值(立面)

相同外观和漆膜厚度下,2K清漆采用新一次成膜喷涂相比传统二次成膜单车耗量降低约11.5%,效果显著。

5 结束语

a.新型一次成膜轨迹设计法一次成膜、主要面与边沿喷涂轨迹与喷涂参数分别设计。

b.新型一次成膜轨迹设计法主要面采用“大流量、低速度、高电压”进行新参数喷涂,实现涂着效率提升,喷涂耗量降低,同时能很好实现边沿部位“小喷幅、低流量、低电压”的单独调节,不影响大面外观质量。对边肥边、针孔、痱子等外观缺陷得到很好控制。

c.应用新的轨迹设计方法,相同外观和漆膜厚度下,2K清漆采用新型一次成膜喷涂相比传统二次成膜单车耗量降低约11%,效果显著,并在多生产线上推广应用。