汽车PC开关应力开裂改善与表征

吴旭 陈超 高祥达

(东风汽车集团股份有限公司技术中心,武汉 430056)

1 前言

聚碳酸酯(Polycarbonate,PC)是分子链中含有碳酸酯基的高分子聚合物,是一种综合性能优良的无毒透明无定型热塑性工程塑料[1]。PC在-60~120℃环境下具有稳定的力学性能而且尺寸稳定性、电性能和阻燃性能均优异,因此被广泛应用于汽车车灯和开关类零件。

PC零件的应力来源分为内应力和外应力。内应力是由于PC分子链刚性较大,且材料熔体黏度较高,因而注塑时极易取向和结晶,冷却后内应力被冻结在制品当中[2-4]。外应力主要是由于过盈装配或零件变形挤压导致的外部应力。

一般在某些环境条件的诱导下应力较大的PC零件会出现应力开裂或翘曲变形等问题。诱导PC零件应力开裂的因素主要有交变温度、高能射线、特定油脂、溶剂等[5-7]。

溶剂环境下的开裂失效类似于蠕变失效。化学溶剂的存在使聚合物材料容易发生塑化,降低屈服强度。微观角度上看溶剂的渗透作用降低了分子间作用力,造成了银纹/裂纹的萌生且增加扩展速度,从而极大地缩短了失效时间[8-10]。冷热交变诱导开裂则是因为零件各部位热胀冷缩不一产生的热应力与塑料件本身的内应力协同作用,加速了塑料件缺陷的扩展,并最终开裂失效。

汽车PC开关作为外观件而广泛分布于启停换挡系统、照明系统以及娱乐系统等,与乘客的驾乘体验紧密相关。PC开关失效会显著降低乘客体验感,严重还会危及乘客生命安全并对品牌形象产生严重损坏。

针对PC开关的应力开裂问题,调拨售后失效同批次零件并采用不同条件的退火工艺进行改善,运用溶剂浸泡以及气候交变循环等方法尝试地进行了应力表征。

2 试验部分

2.1 主要原料

溶剂1:四氯化碳CCl4,分析纯,南京化学试剂股份有限公司;

溶剂2:丙酮C3H6O,分析纯,南京化学试剂股份有限公司;

溶剂3:冰乙酸CH3COOH,无锡市亚泰联合化工有限公司;

溶剂4:乙酸乙酯C4H8O2,分析纯,国药集团化学试剂有限公司;正丁醇C4H10O,分析纯,国药集团化学试剂有限公司;按照2∶1比例组成混合溶剂。

2.2 试验设备

气候循环设备:伟思富奇T/C4-180气候模拟试验箱;

烘箱:爱斯佩克/ESPEC烘箱LC-213;

通风橱、秒表、烧杯、玻璃棒若干。

2.3 试验样品

为了更好地改善PC开关产品,选取产线出现开裂失效的两种开关的同批次零件各180个进行试验研究。样品如图1所示。

图1 Sport键与Phone键

开关材料牌号为科思创PC2407;表面油漆牌号为616-9068浙江威宝涂料有限公司。开关表面按照现生产状态喷漆,卡接处和按钮背面均无喷漆。

2.4 开关前处理

为了更好地验证开关应力改善的方法,将开关面板与底座装配好进行退火处理的零件称为部品。开关面盖与底座分开同条件退火处理再进行装配的称为单品。

退火条件共有6种。

a.部品80℃,0.5 h;

b.部品80℃,1 h;

c.部品90℃,0.5 h

d.部品90℃,1 h;

e.单品90℃,0.5 h退火后装配;

f.单品90℃,1 h退火后装配。

2.5 溶剂诱导开裂测试

在23℃,50%RH条件下的通风橱内将不同条件处理后的开关样件置于装有适量溶剂的烧杯中浸没,同时按下秒表,在规定的时间点迅速取出脱脂棉擦干。进行1次开关按钮和底座拆解装配,记录开裂数量和比例。

2.6 气候循环测试

将不同退火条件处理的开关置于气候循环箱内,经设定的50个循环(80℃,4 h→-40℃,4 h)后取出,在23℃,50%RH条件下调节24 h。进行1次开关按钮和底座拆解装配,记录开裂数量和比例。

3 试验结果与讨论

3.1 CCl4应力检测

从表1和图2可以看到未经过退火处理的开关面盖浸没在CCl4中20 s并未发生开裂,而未经过退火处理的部品零件却全部开裂。由图3可见部品开裂的位置集中在面盖与底座卡接的位置,由此可见造成样品开裂的主要原因在于装配过盈的外应力。随着部品退火处理的温度提高以及时间延长可以发现开裂的数量和比例在呈现下降的趋势。尝试对开关面盖和底座分开同条件进行退火处理,装配后进行CCl4应力检测,发现应力开裂的情况并没有显著的改善。可见,退火处理应当在装配后进行才能取得良好的应力改善效果。同时根据表中数据也可以发现部品90℃,1 h退火处理后的应力改善效果最好。

表1 PC开关耐CCl4应力检测数据(开裂数/试样数,失效比)

图2 Sport键面盖无前处理(无装配CCl4浸泡20 s)

图3 Sport键部品无前处理(CCl4浸泡20 s)

从表中数据也可见CCl4是检测PC零件应力的有效手段,但是由于其毒性较大、采购困难且诱导开裂时间短、难以把控等缺点将逐渐被淘汰。

3.2 丙酮应力检测

从表2和表1对比可以看出丙酮诱导PC开裂的效果较CCl4弱,退火处理的效果上看部品90℃,1 h处理的条件是最好的。另外,从图4和图5可以看到丙酮诱导开关开裂也是集中在面盖和底座的卡接处,并且与开关的基材发生了反应,形成了白色粉状物质。鉴于丙酮属于管制类溶剂且与开关油漆和PC开关基材发生反应,不适宜作为PC开关的应力检测溶剂。

表2 PC开关耐丙酮应力检测数据(开裂数/试样数,失效比)

图4 Phone键单品90℃,0.5 h退火后装配(丙酮浸泡3 min)

图5 Phone键单品90℃,1 h退火后装配(丙酮浸泡3 min)

3.3 乙酸应力检测

从表3可以看出冰乙酸对诱导PC开关应力开裂的作用很弱,无法有效判断开关的应力开裂情况以及退火的规律。从图6中还可以看到冰乙酸对开关表面油漆的侵蚀较为严重,不适合作为本PC开关的应力检测溶剂。

图6 Sport键单品90℃,0.5 h退火后装配(冰乙酸浸泡5 min)

表3 PC开关耐乙酸应力检测数据(开裂数/试样数,失效比)

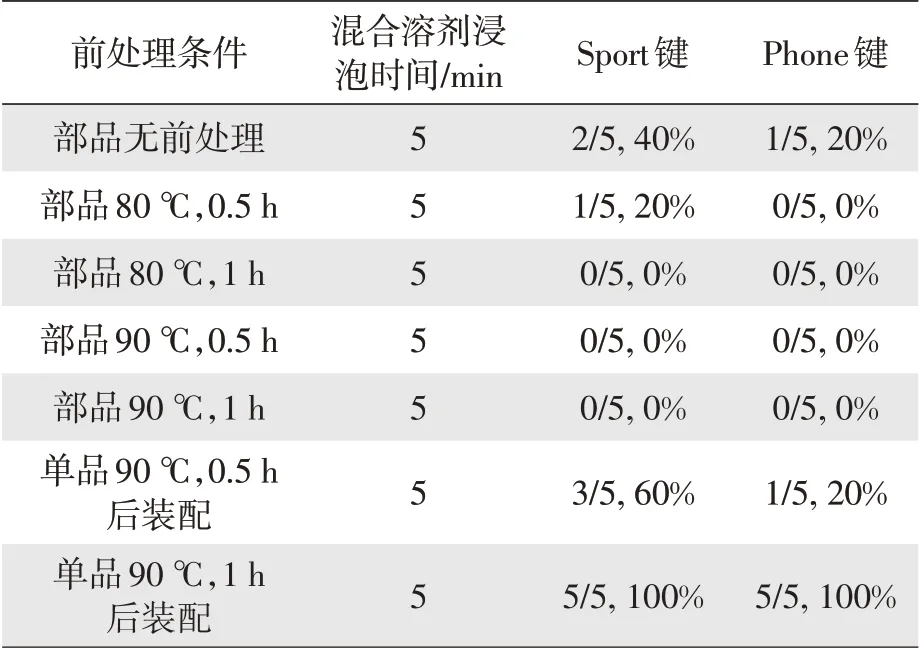

3.4 混合溶剂应力检测

试验试剂为乙酸乙酯:正丁醇=2:1的混合溶剂。从表4可以看到混合溶剂对未进行退火处理的两种部品开关浸泡5 min后均有开裂的情况出现。经过退火处理后的两种部品开关应力开裂检测情况均有明显的改善,其中90℃,1 h退火处理后的两种部品开关均没有出现开裂。另外,两种开关单品90℃,1 h退火后装配的应力检测开裂数量明显高于90℃,0.5 h退火后的。这说明面盖和底座分开进行退火处理,随着时间的延长反而可能造成变形量加大进而导致组装后的装配应力增大。由图7和图8可见混合溶剂并没有与开关表面油漆以及基材发生明显的反应。由于乙酸乙酯和正丁醇均为低毒易购买的非管制溶剂且混合溶剂应力检测效果较好,具备替代CCL4作为应力检测溶剂的潜力。

表4 PC开关耐混合溶剂应力检测数据(开裂数/试样数,失效比)

图7 Sport键部品无前处理(混合溶剂浸泡5 min)

图8 Sport键单品90℃,0.5 h退火后装配(混合溶剂浸泡5 min)

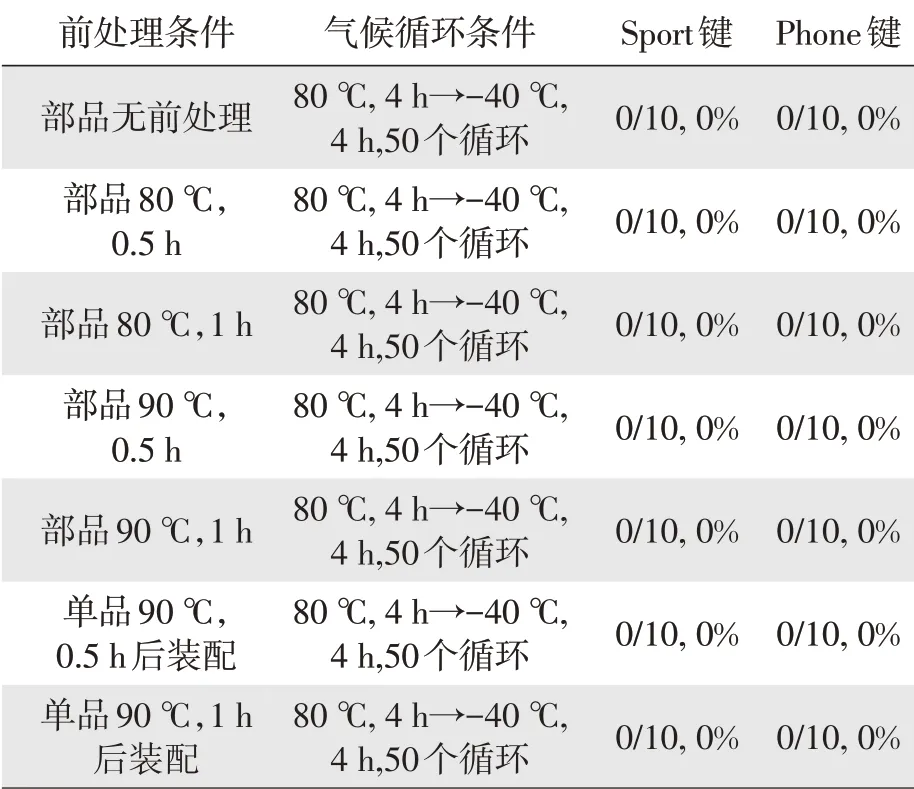

3.5 耐气候循环应力检测

根据乘客舱的极限温度工况设置的温度范围为-40~80℃,其中80℃环境的湿度为95%RH。循环条件为80℃,4 h→-40℃,4 h,共计50个循环。从表5可见没有开关发生冷热交变诱导应力开裂的情况出现,证明冷热交变气候循环冲击不适合PC开关的应力检测。

表5 PC开关耐气候循环应力检测数据(开裂数/试样数,失效比)

图9 Sport键单品90℃,1 h退火后装配(80℃,4h→-40℃,4 h,50个循环)

图10 Phone键单品90℃,1 h退火后装配(80℃,4 h→-40℃,4 h,50个循环)

4 结论

a.体积较小的PC开关以装配应力为主导,内应力的影响较小;

b.PC开关应力检测溶剂的选取原则是能够诱导再现失效件同批次零件的应力开裂,且能较好地表征出各种退火条件的优劣差异;

c.CCl4由于腐蚀性较强且毒性较大,将逐渐被环保型的应力表征溶剂替代。丙酮由于与PC开关发生反应且属于管制类溶剂等缺点也不适合作为应力表征溶剂。冰醋酸由于应力诱导作用甚微且与开关油漆发生反应也不宜选择;

d.乙酸乙酯:正丁醇=2:1的混合溶剂能够很好地表征PC开关的应力情况,适合作为应力表征溶剂提前识别PC开关零件的应力开裂风险;

e.冷热气候循环冲击对诱导小型PC开关应力开裂的作用很小,无法作为PC开关应力开裂风险的识别手段;

f.PC开关需面板和底座装配后再进行退火处理才有效果,经验证面板和底座分别退火再装配几乎没有应力改善效果甚至会加重应力开裂的失效风险;

g.采用90℃,1 h退火条件对装配好的PC开关部品进行退火处理能够显著降低开关应力,大大降低应力失效风险。