智能视觉技术在汽车内饰生产中的应用

焦杨 方志彬 刘继成 梁进城 杨伟 闻向阳

(长春富维安道拓汽车饰件系统有限公司,长春130033)

1 前言

智能视觉技术是人工智能技术的1个分支,就是用视觉设备代替人眼完成测量、检查、引导、识别等功能,实现减少人工、降低劳动强度、对接信息化智能化建设等。视觉检测技术的主要组成部分包括光源、视觉相机、图像处理器、计算机处理系统、执行机构等[1]。视觉检测技术作为工业技术中的1个细分领域,涉及到图像处理、数字图像转换、机械工程、自动化检测、光源设计、图像传感器技术、模拟电子信号、数字信号处理技术、人机协同技术等,每1项技术的发展都会影响到视觉技术的进步[2],其中母子图像传感器、互补金属氧化物半导体(Complementary Metal Oxide Semiconductor,CMOS)和电荷耦合器件(Charge Coupled Device,CCD)摄像机、数字信号处理(Digital Signal Process⁃ing,DSP)、ARM嵌入式技术、图像处理和模式识别等技术的快速发展,有力地推动了智能视觉技术的快速发展。智能视觉技术主要分为3类:单目视觉技术、双目视觉和多目视觉,其中单目视觉即安装单个摄像机进行图像采集,一般只能获取到二维图像,主要应用在智能机器人领域。双目视觉技术是1种模拟人类双眼处理环境信息的方式,通过2个摄像机从外界采集一幅或者多幅不同视角的图像,从而建立被测物体的三维坐标。多目视觉技术采用了多个摄像机以减少盲区,降低错误检测的机率。

本文主要探索智能视觉技术在汽车内饰生产中的研发应用,如在汽车内饰仪表板装配、镶嵌注塑、座椅装配等生产过程采用智能视觉技术进行检测、引导、纠偏等功能,通过应用智能视觉技术进行检测,不但减少了检测的操作人员,同时将误检率降到“0”,通过应用智能视觉技术中的引导与纠偏功能,提升了自动化应对复杂工况环境的能力和设备层的智能化水平。

2 智能视觉技术在仪表板金属件装配及检测工序的应用

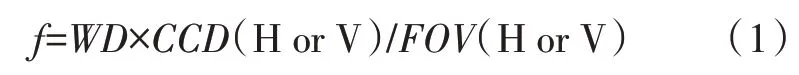

在应用智能视觉技术时,应对其主要应用参数和技术过程了解,如主要技术参数有镜头焦距(mm)、FOV(视场)、WD(物距)、CCD芯片尺寸、像素单元尺寸、测量精度等,具体计算公式如下。

式中,f为焦距;WD为物距;CCD为芯片尺寸;FOV为视场。

像素单元尺寸:如1200×104像素、1/1.7英寸镜头(1/1.7英寸镜头对角线尺寸为9.5 mm、靶面宽7.6 mm、靶面高5.7 mm),根据宽高比为4∶3可以计算出宽度像素点为4 000,高度像素点为3 000,每个像素点的大小为CCD芯片尺寸(H or V)/H or V像素点,经计算为1.9 μm,即像素点大小为1.9 μm×1.9 μm;测量精度:如视场为530 mm×397.5 mm,分辨率为4 000×3 000,即横向或纵向测量精度为0.132 5 mm。

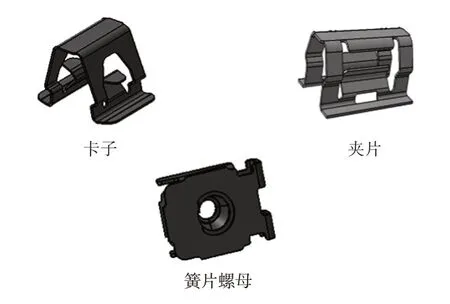

汽车内饰仪表板在装配过程会安装各类型的金属件,如图1所示,包含簧片螺母、卡子以及夹片,不同车型所需安装的数量在20~130,图2为某车型仪表板各类金属件数量及位置分布。簧片螺母用于配合环境件(如仪表板上的电子件、各类装饰条、出风口、各类塑料件等)与仪表板本体连接的螺钉,卡子和夹片主要用于环境件与仪表板本体的卡接。

图1 仪表板装配各类型金属件

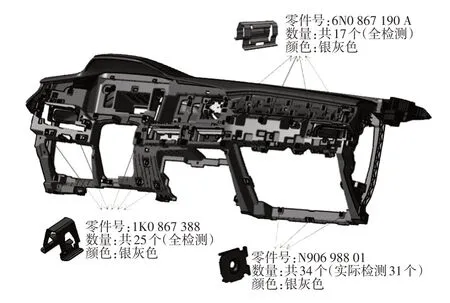

图2 仪表板各类型金属件分布

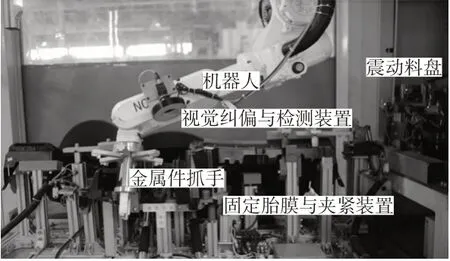

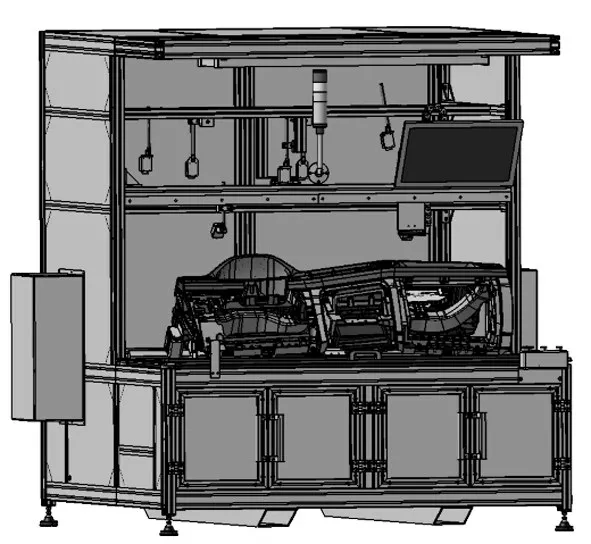

目前仪表板各类型金属件传统的安装模式为人工方式,由于数量多、形状复杂尖角多,其中夹片和卡子在安装时需要力较大,所以对操作者的手指伤害较大,不符合人机工程要求。在装配后的检测工位,由于各类型金属件数量多且分布范围广,所以人工检测经常出现错误。针对这种状态,开发了仪表板金属件自动安装及智能检测装置(图3),主要由机器人、视觉纠偏与检测装置、金属件抓手、固定胎膜与夹紧装置、震动料盘、控制系统等组成。震动料盘主要负责将各类型的金属件进行排序,机器人带动抓手完成金属件的抓取与安装、固定胎膜,夹紧装置主要承担仪表板固定作用,视觉纠偏与检测装置首先完成金属件装配前各个位置的精确扫描,机器人按照视觉扫描图像位置进行安装轨迹调整,防止出现装不上现象,同时肩负着装配完成后对各类型金属件装配数量的检测功能。多数工业机器人应用场景中,机器人的动作轨迹需要通过预先示教以及离线编程来指定,加工过程只是简单重复预先设定的动作,但是当工作环境或者工件的位置、大小发生微小改变时,机器人如果仍按照预先设定动作行走会影响加工或装配的精度,智能视觉纠偏、引导与定位技术解决了上述问题[3]。本装置采用了机器人与智能视觉纠偏技术相结合方式,克服了注塑仪表板骨架微变形的影响,提升了每次安装金属件的位置精度,正确安装率>99.5%。仪表板金属件自动安装及智能检测装置的使用,每班减少1名操作者,同时避免了各类型金属件漏装。

图3 仪表板金属件自动安装及智能检测装置

3 智能视觉技术在汽车内饰仪表板、门内护板总成检测方面的应用

智能视觉目前在汽车内饰仪表板、门内护板总成的检测方面也进行开发应用,如仪表板金属件数量检测、门内护板总成各种颜色配置检测,针对小批量多品种的生产线研发了柔性智能视觉检测装置(图4),大批量单品种生产线研发应用了固定式智能视觉装置(图5)以更好的匹配生产线节拍。柔性智能视觉装置由6轴机器人(特殊带第7轴)、视觉镜头、固定胎膜、外罩箱体、控制系统组成,优点是可以兼顾多产品,缺点是检测节拍较长。固定式智能检测装置由多个视觉镜头、固定胎膜、外罩箱体、控制系统和滑动轨道组成,优点是节拍快,缺点是只能针对1种固定产品进行检测。

图4 柔性智能视觉检测装置

图5 固定式智能视觉检测装置

如在大批量单品种汽车门内护板总成颜色配置检测中我们采用固定式智能视觉,通过视觉拍照结果与准时化订单信息进行匹配,以验证生产装配过程是否出现配置错误的现象,如图6中汽车门内护板的装饰条和中部插件的颜色识别。基于机器人自动装卡扣与视觉检测系统,包括6轴机器人、工业相机、线性光源和卡扣安装夹具。由于仪表板骨架存在微小变形或仪表板摆放后偏移等因素导致机器人在安装卡扣时存在位置变化的情况,为了纠正位置偏差该项目加入了视觉纠偏功能。

图6 不同颜色配置的汽车门内护板

机器人视觉系统捕捉安装夹具与仪表板相对位置关系图像,上位机处理采集的图像并计算出仪表板当前位置与模板位置偏差,该偏差数据反馈给机器人系统,实现纠偏系统的闭环控制。系统硬件由相机、镜头、光源、PLC、上位机、机器人组成。软件主要由VC++6.0、相机软件、Wincc Flexi⁃ble等。

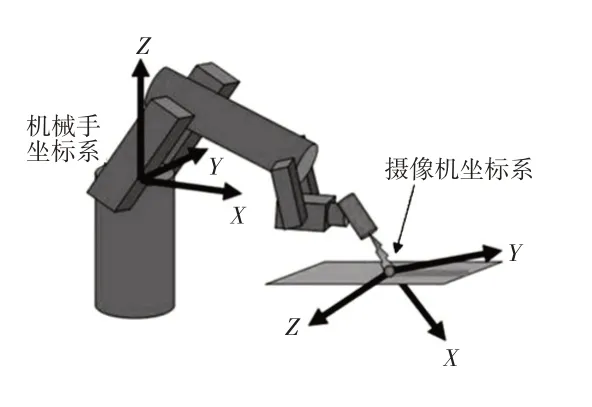

将安装卡扣中心作为基准点,偏移量分为X、Y、Z(图7),模板坐标为X1、Y1、Z1,当前坐标为X2、Y2、Z2,因此偏移量分别为X=X2-X1、Y=Y2-Y1、Z=Z2-Z1。将数据发送给上位机进行数据处理,得到精准位置进行安装。

图7 智能视觉坐标系

4 智能视觉技术在注塑镶嵌自动化装置中的应用

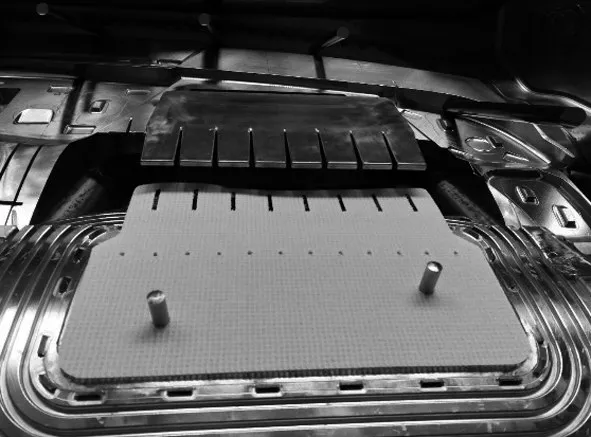

注塑镶嵌是汽车内饰生产中常用的注塑工艺,主要用在仪表板气囊区域的织物铰链和金属件注塑镶嵌,图8为织物铰链通过自动化装置挂在模具上的状态,图9为织物铰链和金属螺母注塑镶嵌后的成品。所谓镶嵌注塑是指预先将嵌件放到模具中,随后合模注塑成型,开模后嵌件被包裹到注塑产品内,从而实现嵌件与注塑件有效结合。注塑镶嵌工艺的优点有产品一次成型、节约部分注塑模具、省去了装配或焊接工序等。在注塑镶嵌过程中智能视觉的作用主要是检测织物及金属件在模具上是否放到位,同时检测成品镶嵌件的位置是否正确。

图8 织物铰链挂在注塑模具状态

图9 注塑镶嵌后的气囊盒成品

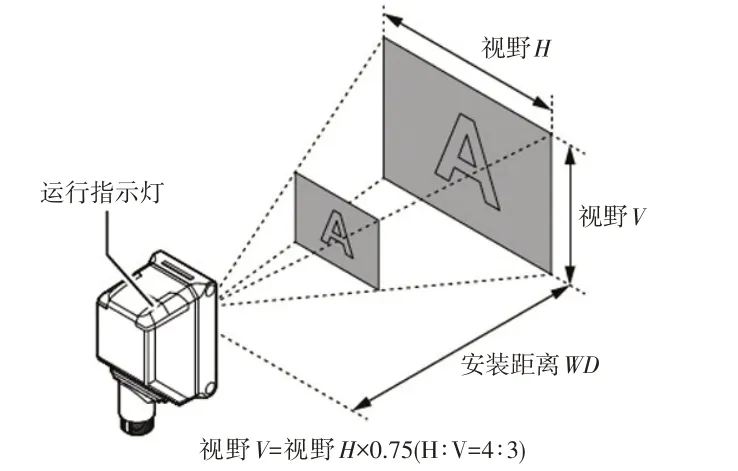

设计智能视觉装置基于桁架机器人视觉的织物检测装置,包括桁架机械手和安装在Z轴末端上的工业相机、线性光源和织物抓取夹具。工业相机的输入/输出端分别与中央控制器的输入/输出端连接。桁架机械手在织物平台上抓取织物,将织物放入注塑磨具中;采用相机采集织物的纹理图像作为基准模板,选取织物特征为图像对比区域,设置合理的对比阈值进行判断织物摆放是否正确,根据对比结果进行报警或合格输出,确保织物摆放中无脱落。由于注塑磨具开模后空间有限,因此选用体积较小的基恩士IV2简易视觉相机,内置光源,相机尺寸44 mm/24 mm/30 mm,相机配有AI图像识别传感器,光源亮度与对焦具有自动调节功能,可实现“自动”设定与调整,稳定检测。最小安装距离可实现WD=20 mm,视野V=7.5 mm,视野H=10 mm(图10)。

图10 安装距离与视野比例

5 智能视觉技术在座椅装配生产线中的应用

汽车座椅座垫与靠背连接是座椅装配过程的关键特性项,要求每侧4个拧紧螺栓要达到设定扭矩值范围(标准值为45 N·m±4.5 N·m)、拧紧螺栓的顺序和角度正确、使用符合标准类型的螺栓。所以此工位设计了座靠自动化螺栓拧紧装置(图11)完成各连接螺栓的拧紧。座靠自动化螺栓拧紧装置安装视觉引导系统,主要包括FANUC机器人、工业相机、线性光源、PLC和英格索兰扭矩枪。由于座椅装配线体在传输过程中定位精度不高,导致座靠连接固定螺母在位置与倾斜角度上会出现一定的偏差,如不进行引导纠正,扭矩枪会出现扭矩、倾角等报警,导致合格率低而增加返修,为了精准定位该项目加入了视觉引导功能。机器人视觉引导系统捕捉座靠固定螺母位置图像,相机软件计算出固定螺母位置坐标与螺纹导向角度等参数(图12),再将数据传送给机器人系统进行引导安装。系统软件主要有VC++6.0、相机算法软件、TIA Portal V15等。

图11 汽车座椅座靠自动化拧紧装置

图12 数据传送系统

6 结束语

随着智能制造的深入推进,智能视觉技术将会在更多领域内应用,目前汽车内饰生产行业多采用二维视觉技术,完成单点或多点进行检测、引导、纠偏等任务,同时能与制造执行管理系统进行通讯,完成生产一线的实时数据采集。在二维视觉技术应用的基础上会逐步引入三维视觉技术,针对空间多维检测、目标深度检测、高分辨率检测等方面进行应用研发[4]。伴随着三维视觉技术进一步发展,其在汽车内饰生产行业的应用场景会越来越多,其与二维视觉检测技术相辅相成,各自发挥自身独特优势,可有效降低制造成本,提升汽车内饰生产的智能化水平,为建设智能工厂打下基础。