冷喷涂工艺参数对CoNiCrAlY涂层沉积影响

谌曲平,孙 文,江柱中,孙训东,张科杰,黄仁忠,云海涛,郑彩凤

(1.中国航发南方工业公司,湖南 株洲412002;2.广东省科学院新材料研究所,广东 广州510650;3.华南理工大学 材料科学与工程学院,广东 广州510006)

CoNiCrAlY可用于航空发动机热端部件上的高温涂层,包括包覆涂层、粘结层和高温可磨耗封严涂层[1],其役性能与其制备工艺密切相关,目前该涂层的制备技术主要采用电弧离子镀[2-3]、等离子喷涂(APS)[4]、超音速火焰喷涂(HVOF)[5]和真空等离子喷涂(VPS/LPPS)[6],其中VPS技术由于其制备的涂层致密、氧化少、结合强度高,是目前制备CoNiCrAlY高温封严涂层的首选加工技术[7].但是VPS技术在制备封严涂层的过程中需经历抽真空、基体预热、喷涂后的降温及退出真空氛围等过程,因此该方法的生产效率较低、成本较高,而且涂层沉积过程中会产生较大的热应力,增加了涂层开裂的风险,导致制备大厚度涂层尤为困难,亟需开发新工艺来制备性能优越的CoNiCrAlY封严涂层,同时能提高生产效率、降低生产成本.

相比于上述传统的热喷涂技术,冷喷涂加工过程中不涉及熔化-凝固过程,对沉积材料和基体的热影响显著降低,能够有效避免氧化、相变、变形和开裂等,沉积效率高、能够快速喷涂大厚度涂层,适用于航空零部件的制造[8-9].鉴于此,拟采用新型冷喷涂技术在大气室温环境下高效制备氧化程度低、结合强度高的大厚度CoNiCrAlY涂层,由于目前尚缺少关于冷喷涂技术制备CoNiCrAlY涂层工艺参数系统研究的报道,本研究将采用数值模拟与试验研究相结合的方法,研究冷喷涂参数对CoNiCrAlY涂层的微观组织结构及力学性能的影响,为冷喷涂制备大厚度CoNiCrAlY涂层制备提供基础.

1 实验部分

首先采用CFD软件(Ansys Fluent)建立冷喷涂CoNiCrAlY涂层的高速射流场三维模型,通过高精度网格划分来表征全流场内气体与粉末粒子之间的能量和动量传递效果.基于冷喷涂过程中气流流动稳定且处于可压缩状态的假设,建立气流仿真模型.利用k-ε模型模拟湍流和使用Rossin-Ramler颗粒分布的离散相模型(DPM),对流体与固体颗粒之间的相互作用进行建模[10],系统研究喷涂气体种类、温度、压力及粉末粒径分布对粉末粒子温度和速度变化的影响规律.

1.1 原料

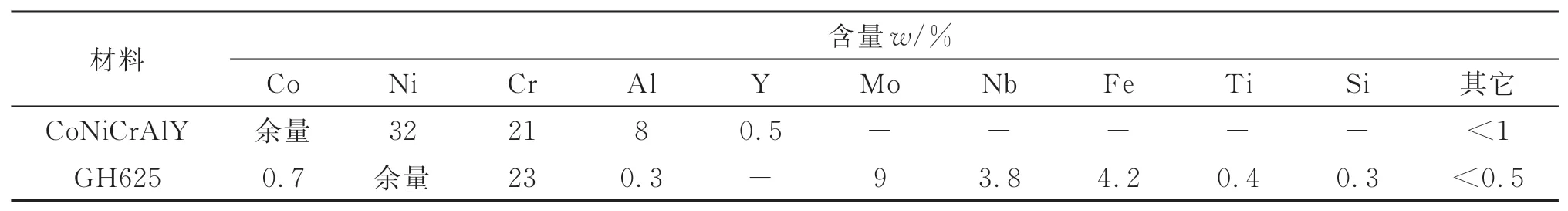

实 验 以CoNiCrAlY粉 末(Oerlikon Metco Amdry 9951,USA)作为喷涂粉末,选用镍基高温合金GH625作为基体材料,它们的化学元素成分列于表1.图1为实验所用粉末的SEM图.从图1可以看出,大多数CoNiCrAlY粉末形状为球形,少数为椭球形,粒径约为5~40 μm,平均粒径约为20 μm.

表1 CoNiCrAlY粉末和GH625基体的化学元素Table 1 Chemical compositions of CoNiCrAlY powder and GH625 substrate

图1 CoNiCrAlY粉末形貌和粒度分布Fig.1 SEM micrograph of CoNiCrAlY feedstock powder and powder size distribution

1.2 方法

在制备涂层前需对基材进行砂纸打磨、抛光、丙醇超声清洗、压缩空气干燥预处理,然后使用氮气或氦气作为喷涂载气进行冷喷涂,具体的工艺参数列于表2.

表2 冷喷涂CoNiCrAlY涂层试验工艺参数Table 2 Cold spray parameters used for CoNiCrAlY coating deposition

利用光学显微镜观察CoNiCrAlY涂层微观结构,利用ImageJ软件检测涂层的孔隙率.根据标准ASTM C633对冷喷涂CoNiCrAlY涂层的结合强度进行测试,首先用高强度的片胶将涂层表面与对偶件连接,然后进行拉伸试验,胶的强度一般为50~70 MPa.如果涂层与基体的结合强度大于片胶与涂层的结合强度或片胶自身的强度,则失效部位将不位于涂层与基体的界面,即涂层与基体结合强度至少大于或等于所测得的数值.将上述四组试样置于真空炉中,在1080℃条件下保温4.5 h进行扩散处理后随炉冷却至室温,之后研究真空热处理对涂层内部微观组织的影响、研究真空热处理前后涂层的孔隙率和显微硬度的变化,探讨真空热处理对涂层组织结构与性能影响规律.利用维氏显微硬度计,检测喷涂态和热处理态CoNiCrAlY涂层的硬度.

2 结果及讨论

2.1 数值模拟分析

数值模拟结果如图2所示.从图2(a)和图2(b)可见:随着气体温度升高,粉末在喷枪出口处的温度和速度也升高,从而使粉末粒子撞击后的塑性变形程度越大,进而有利于涂层沉积质量的提高;在温度分别为600,800和1000℃及气压5 MPa和氮气气氛条件下,CoNiCrAlY粉末颗粒在喷嘴出口处的温度和速度分别约为192,344,397℃和703,741和787 m/s.从图2(c)和图2(d)可见:随着喷涂气体压力的升高粉末在喷枪出口处速度也越大,但气体压力的变化对粉末温度的影响较小,在气压分别为3,4和5 MPa条件下粉末温度几乎相当约为400℃;在气压分别为3,4和5 MPa及温度为1000℃和氮气气氛条件下,CoNiCrAlY粉末颗粒在喷嘴出口处的速度分别约为706,729和787 m/s.从图2(e)和图2(f)可见,粉末粒径对其温度和速度影响较大,粉末粒径越小,对流场温度和速度变化均较为敏感,粒径越大则越不敏感,这是由于粉末粒径越小比表面积越大,颗粒与加速气体间的换热速率越快,从而使得粉末颗粒的温度越高,并且粉末粒径越小,质量越小,从而粉末颗粒的速度越大.在温度为1000℃及氮气气氛条件下,当粉末粒径分别为10,20和40 μm时,其在喷嘴出口处的温度和速度分别约为412,397和201℃及607,787和935 m/s.综合粉末温度和速度来看,本模拟条件下粉末最佳粒径为20 μm.

图2冷喷涂CoNiCrAlY气固两相流数值模拟(a)气体温度对粉末粒子温度的影响;(b)气体温度对粉末粒子速度的影响;(c)气体压力对粉末粒子温度的影响;(d)气体压力对粉末粒子速度的影响;(e)粉末粒径对粉末温度的影响;(f)粉末粒径对粉末粒子速度的影响Fig.2 CFD numerical analysis results of cold spraying CoNiCrAlY deposition(a)the effect of gas temperature on particle temperature;(b)the effect of gas temperature on particle velocity;(c)the effect of gas pressure on particle temperature;(d)the effect of gas pressure on particle velocity;(e)the effect of particle size on particle temperature;(f)the effect of particle size on particle velocity

2.2 工艺参数对涂层结构的影响

图3 为不同参数下的冷喷涂CoNiCrAlY涂层的微观结构.从图3(a)和图3(b)可见,在使用氮气和1000℃条件下获得的冷喷涂CoNiCrAlY涂层的孔隙率约为1.9%,并且空隙较均匀分布于涂层内部,CoNiCrAlY涂层与基体界面之间结合良好,没有明显的未结合区域.从图3(c)~图3(h)可见:在使用氦气喷涂及温度分别为500,600和700℃条件下,所制备的CoNiCrAlY涂层的内部孔隙率较低均为1%以下,并且随着氦气温度的升高CoNiCrAlY粉末粒子的速度增大,从而粒子的变形程度增大,使涂层孔隙率进一步降低,并且沉积效率进一步提高;当温度为700℃条件下制备的CoNiCrAlY涂层的孔隙率约为0.4%,CoNiCrAlY涂层与基体界面之间结合良好,没有明显的未结合区域或者裂纹、分层、剥落、气泡等缺陷.

图3 冷喷涂CoNiCrAlY涂层的光学显微镜观察的微观结构(a),(b)1000℃,N2;(c),(d)500℃,He;(e),(f)600℃,He;(g),(h)700℃,HeFig.3 Optical microstructures of cold sprayed CoNiCrAlY coatings

2.3 工艺参数对涂层力学性能的影响

表3 为冷喷涂工艺参数对CoNiCrAlY涂层结合强度和显微硬度的影响结果.由表3可知,不同参数下冷喷涂CoNiCrAlY的结合强度均超过50MPa.其中使用氮气和1000℃的工艺参数所制备的CoNiCrAlY涂层的结合强度为57 MPa,失效部位位于CoNiCrAlY涂层与GH625基体界面处;使用氦气制备的CoNiCrAlY涂层的结合强度均超过了60 MPa,失效部位为胶断.使用氦气制备的CoNiCrAlY涂层的结合强度大于使用氮气制备的CoNiCrAlY涂层的结合强度,这是由于使用氦气情况下粒子的速度大于使用氮气时粒子的速度,造成粒子与基体间的冶金结合区域的面积增大从而使得涂层的结合强度提高[11-13].在硬度方面,使用氮气和1000℃的工艺参数制备的CoNiCrAlY涂层的显微硬度达到了570 HV0.3左右,使用氦气喷涂及温度500,600和700℃条件下制备的CoNiCrAlY涂层的硬度分别为560.4,573.3和599.3 HV0.3,与使用氮气制备的CoNiCrAlY涂层的硬度相当.

表3 冷喷涂工艺参数对CoNiCrAlY涂层结合强度和显微硬度的影响Table 3 Bonding strength and micro-hardness of cold sprayed CoNiCrAlY coatings

2.4 真空热处理对涂层结构及力学性能的影响

图4 为CoNiCrAlY涂层经真空热处理后的金相图.从图4可以看出:经热处理后的涂层孔隙率比热处理前的稍有降低;在使用氮气、1000℃条件下冷喷涂制备的涂层CoNiCrAlY的孔隙率为1.5%左右;使用氦气制备的CoNiCrAlY涂层经热处理后孔隙率约为0.2%.这是由于真空热处理有利于促进涂层与基体及变形颗粒间的扩散,从而有利于提高涂层的结合强度及涂层本身的强度,热处理后涂层的结合强度均超过了76 MPa,失效部位为胶断.

图4 冷喷涂CoNiCrAlY涂层在1080℃保温4.5 h真空热处理后的光学显微镜观察的微观结构(a)1000℃,N2;(b)500℃,He;(c)600℃,He;(d)700℃,HeFig.4 Optical microstructures of heat-treated CoNiCrAlY coatings in vacuum at 1080℃for 4.5 h

表4 为冷喷涂CoNiCrAlY涂层真空热处理后的显微硬度.从表4可知,冷喷涂CoNiCrAlY涂层经真空热处理过后的显微硬度约为350 HV0.3,与热处理前的硬度相比(约550 HV0.3)明显降低.这是由于真空热处理过程中,CoNiCrAlY涂层中应力释放及位错密度降低引起的[14-16],热处理后的硬度降低有利于降低涂层的耐磨性,从而起到更好的高温可磨耗的性能要求.

表4 冷喷涂CoNiCrAlY涂层真空热处理后的显微硬度Table 4 Micro-hardness values of heat-treated CoNi-CrAlY coatings

3 结语

通过采用数值模拟手段,系统地研究了喷涂气体温度、压力及粉末粒径对CoNiCrAlY粉末温度和速度的影响,进而研究了冷喷涂工艺参数对CoNiCrAlY涂层微观结构和力学性能的影响,并研究了真空热处理对冷喷涂CoNiCrAlY涂层微观结构的影响.

(1)随着气体温度升高,粉末在喷枪出口处温度和速度也升高.随着喷涂气体压力的升高,粉末在喷枪出口处速度也增大,但是气体压力的变化对粉末温度影响较小,20 μm为模拟条件下粉末最佳粒径.

(2)采用氮气及1000℃条件下制备的CoNiCrAlY涂层的结合强度约为57 MPa,使用氦气作为载气制备的CoNiCrAlY涂层结合强度进一步提高并均超过了60 MPa,且均为胶断.热处理后CoNiCrAlY涂层的结合强度进一步提高,均超过76 MPa,且均为胶断.

(3)采用氮气及1000℃条件下制备的CoNiCrAlY涂层孔隙率约为1.9%,使用氦气700℃条件下制备的CoNiCrAlY涂层的孔隙率仅为0.4%左右.从成本角度来看,使用氮气及1000℃条件下所制备涂层更加廉价.

(4)喷涂态涂层CoNiCrAlY的维氏显微硬度约为550 HV0.3,热处理后涂层CoNiCrAlY的维氏显微硬度约为350 HV0.3,明显低于热处理前的显微硬度.