粘结层对压电纤维复合材料机电响应行为的影响

沈 杰,宋佳畅,周 静,周晶晶,黄 瑞,申冰菲

(武汉理工大学材料科学与工程学院,材料复合新技术国家重点实验室,武汉 430070)

0 引 言

压电纤维复合材料(macro fiber composites,MFC)是由压电纤维、高分子聚合物基体以及叉指电极复合成的“三明治”结构,它同时保留了压电晶体高压电性能和聚合物基体良好的柔韧性[1-4],适用于复杂的曲面结构,在航空航天结构如飞机机翼、卫星天线的主动振动控制智能结构中被广泛用作驱动与传感元件[5-10]。在驱动和传感应用方面分别对MFC提出了大应力/应变和高灵敏度的不同要求,而复合材料的结构与性能参数是影响其应用性能的关键因素,掌握结构参数与性能间相关性,是针对应用需求优化结构设计的关键。粘结层是MFC结构形成中必要的结构单元,研究学者前期对其与MFC的应用性能相关性也开展了广泛的研究。Lin等[11]通过有限元模拟和实验测试研究了MFC的压电纤维及粘结层结构参数对其驱动性能的影响。结果表明,较薄的压电纤维和粘结层厚度能够改善MFC的驱动性能,同时压电纤维体积分数的增大也会使MFC的自由应变性能非线性增大。Sreenivasa等[12]采用一种基于等场假设理论等效分层方法的模型,发现当叉指电极与压电纤维之间粘结层体积分数为0.1%时,有利于MFC电气常数的提升,从而使MFC获得最佳的压电性能。这些研究均从MFC的结构参数的角度出发对其性能进行优化,MFC中聚合物性能参数也极大地影响其性能输出。Wang等[13]研究了不同环氧树脂粘度对MFC性能影响,研究发现,环氧树脂粘度的增加会造成MFC在封装过程中气泡过多,极化或者施加电压时的击穿风险提高,导致MFC的纵向位移逐渐减少。Wu等[14]采用BaTiO3纳米颗粒填充环氧树脂来提高聚合物相的介电常数,减弱了粘结层与压电纤维之间的介电失配现象,可以有效降低MFC驱动电压。Chen等[15]研究了环氧树脂中不同TiO2含量对MFC的电学性能和自由应变性能的影响。研究表明,TiO2含量为3%(质量分数)时有效地增大了MFC的拉伸强度和自由应变。同时这种界面之间粘结层的存在会在传递压电层和主体结构层之间的力和应变方面起着至关重要的作用[16]。以上研究从材料使役过程中的宏观性能表现出发,探究粘结层参数对MFC性能的影响。然而,粘结层作为外电场与应力和MFC中功能相间传递的纽带,从微观力-电传递机制的角度影响其机电响应行为,决定其宏观性能,但其机理的研究尚未见报道。

因此,本文将采用仿真模拟手段,探究MFC粘结层在电场分布和应力应变传递中的影响规律和相应的力-电传递机制,同时结合试验研究验证粘结层参数对MFC驱动与传感性能的影响,优化MFC粘结层设计与性能。

1 实 验

1.1 多物理场建模

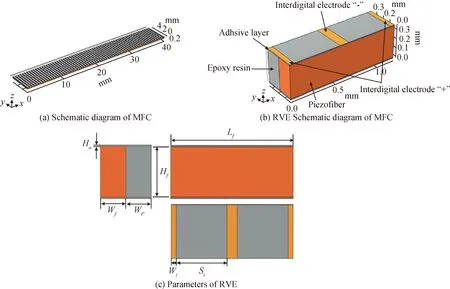

采用COMSOL Multiphysics多物理场有限元仿真软件建立MFC整体结构,同时取整体结构模型中的局部单元结构建立等效体积单元模型(representative volume element,RVE)(如图1所示),相关结构与性能参数如表1所示。压电材料采用d33工作模式,即压电相沿压电纤维x轴向极化,其中叉指电极中相邻电极的极性相反,上下相对电极极性相同。对创建的模型进行电场与力场的多物理场耦合仿真,分析粘结层对复合结构电学与力学性能的影响规律。

图1 仿真模型示意图Fig.1 Schematic structure

表1 压电纤维复合材料结构参数初始值Table 1 Initial values of structural parameters of macro fiber composites /mm

将MFC看成一个等效整体,由平面应力假设、经典层合板理论结合混合定则[17-19]可以推导出:

(1)

(2)

1.2 材料和试验方法

将PZT5-H陶瓷块体(山东淄博宇海电子陶瓷有限公司)切割成压电纤维阵列,并用环氧树脂DP 460(3M法国塞基-蓬图瓦兹公司)填充阵列凹槽,在30 ℃下常温固化,得到压电纤维/环氧树脂复合阵列,再将复合阵列切割打磨成30 mm厚度的压电纤维/环氧树脂复合层。随后,采用3种不同的高分子聚合物作为封装粘结层,包括DP 270(3M法国塞基-蓬图瓦兹公司)、DP 460和DP 810(3M公司,美国明尼苏达州圣保罗)高分子树脂,将聚合物旋涂在刻蚀叉指电极的聚酰亚胺薄膜上,调整转速得到厚度约为1 μm、2 μm、3 μm、4 μm和5 μm的粘结层,粘结层的光学显微照片如图2所示,其中3种高分子树脂的物理和化学性能参数如表2所示。将刻蚀叉指电极的聚酰亚胺薄膜和复合层进行组装,施加一定压力并置于30 ℃真空干燥环境中进行固化得到MFC。MFC的极化电场为3 kV/mm,极化温度为室温,极化时间15 min。

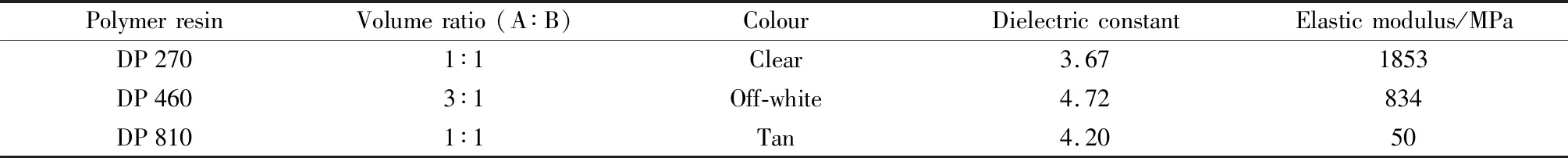

表2 高分子聚合物粘结剂物理与化学参数Table 2 Physical and chemistry properties of polymer resin binder

采用日本Nikon公司生产的Eclipse Lv150n型金相显微镜观察MFC的微观形貌。采用美国Radiant公司生产的Precision Workstation测量MFC的铁电响应行为。采用吉时利DMM7510图形采样万用表测试MFC的电输出性能。

2 结果与讨论

2.1 MFC中粘结层的力-电传递机制仿真分析

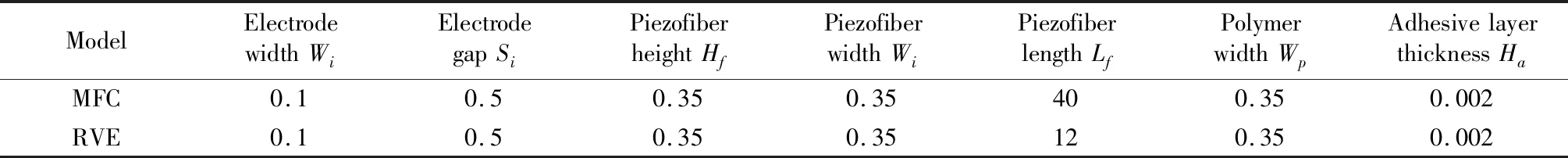

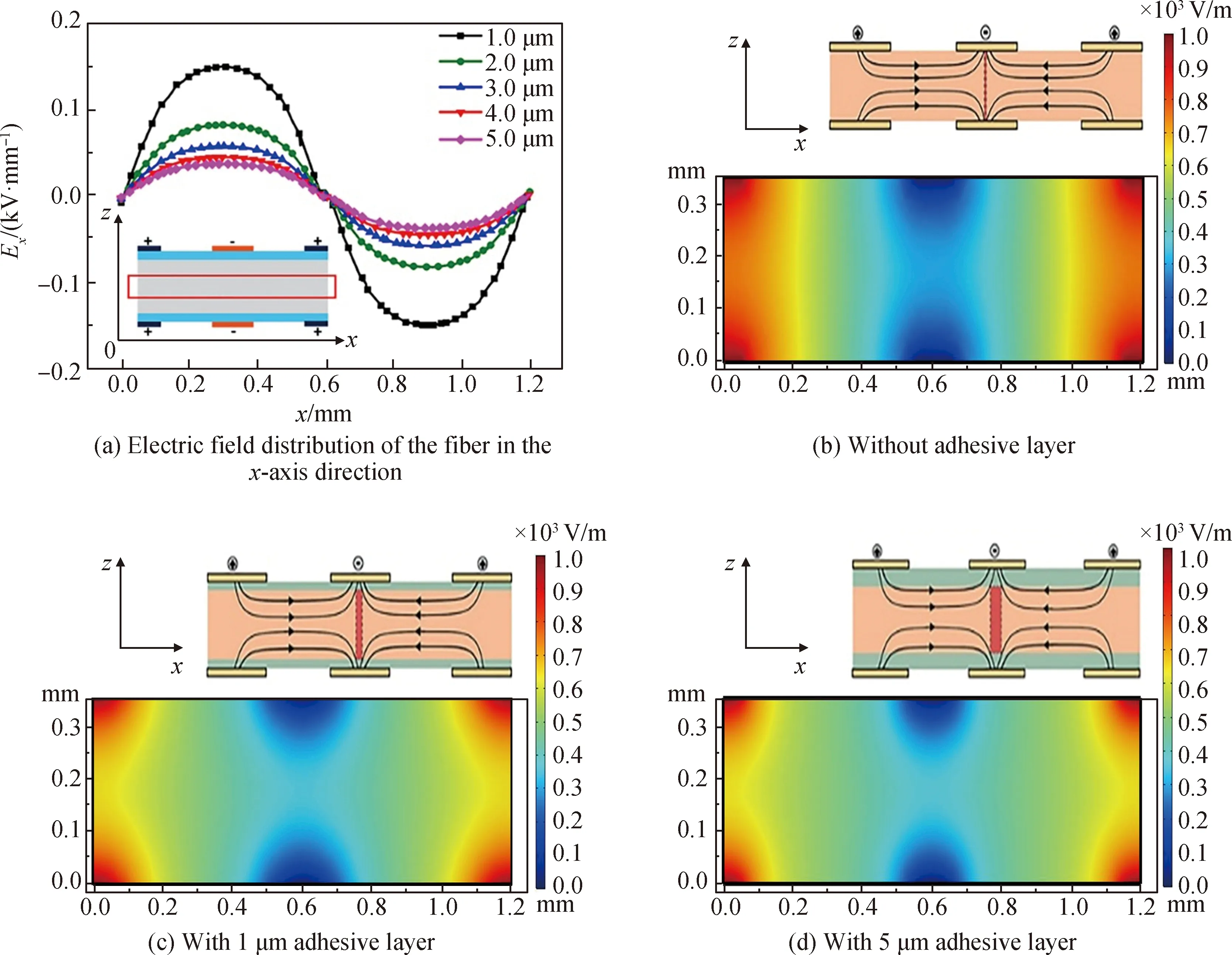

压电复合层与叉指电极间的界面粘结层会影响外加电场以及外力作用于MFC时能否有效地加载于压电纤维上,为分析其对电场分布以及应力应变传递影响,建立MFC的RVE模型,采用COMSOL仿真模拟软件对粘结层结构与性能参数进行了仿真分析,粘结层参数主要包括厚度、介电常数以及弹性模量。MFC粘结层厚度对压电纤维内部电场分布的影响如图3所示。其中图3(a)为粘结层厚度对压电纤维x轴向电场分布的影响,可以看出,在外加电场下(E=2 kV/mm),随着粘结层厚度的增加,压电纤维内部的电场强度逐渐下降,在粘结层厚度为1 μm时,压电纤维内部的电场强度为0.149 kV/mm,当厚度继续增大到5 μm后,电场强度陡降至0.037 kV/mm,下降幅度为75.2%。从图3(b)~(d)中可以看出,在相同外加电场条件下,随着粘结层厚度的增大,叉指电极正下方的电场分布均匀性逐渐降低,同时压电纤维x轴向的弱电场区域随之增大,导致压电纤维上的整体的有效电场强度减弱。

图3 粘结层厚度对MFC电场分布影响Fig.3 Effect of the thickness of the adhesive layer on the MFC electric field distribution

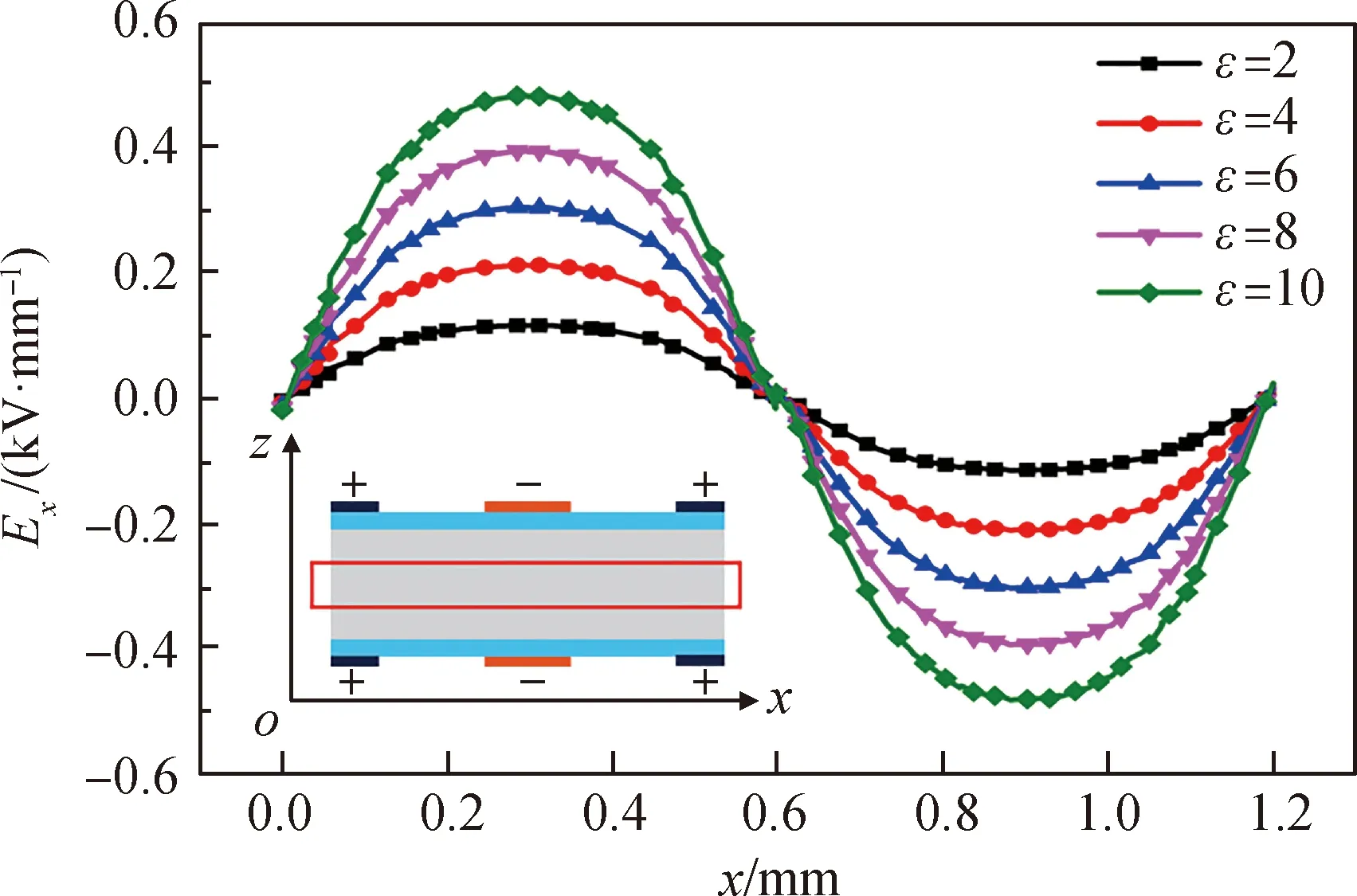

图4为粘结层介电常数对压电纤维x轴向电场分布的影响。从图4可知,对于粘结层厚度一定的MFC,随着粘结层介电常数的增大,压电纤维内部的电场强度逐渐增大,当粘结层介电常数从1增加到10时,电场强度大小随之从0.006 kV/mm上升到0.048 kV/mm。这是由于粘结层与压电纤维之间的介电常数差异较大会产生介电失配现象[20],两者可看作为一种简单的电容串联组合[21],压电纤维上的分压占比可由公式(3)估算得出:

图4 粘结层介电常数对压电纤维x轴向电场分布影响Fig.4 Effect of the dielectric constant of the adhesive layer on the x-axis electric field distribution of the piezoelectric fiber

(3)

式中:εc为压电陶瓷的相对介电常数;εa为粘结层的相对介电常数;dc和da分别为压电纤维与粘结层的厚度;Va为驱动电压;ΔV为压电纤维的分压。从公式(3)可以看出,粘结层厚度的减小与介电常数的增大均有利于压电纤维上电场的有效加载。

MFC作为一种具有力-电转换的功能复合材料,粘结层同样对应力的传递起着重要的作用。图5为外加电场下,粘结层厚度对压电纤维x轴向应力分布及MFC尖端位移的影响。从图5可以看出,随着粘结层厚度从1 μm逐渐增加到5 μm,电极下方的应力大小与尖端位移分别从3.35×106N/m2和5.1 μm下降至0.79×106N/m2和1.2 μm,下降幅度分别为76.3%和76.5%,且在电极下方出现应力集中现象。可见,粘结层厚度的微小变化对MFC内应力分布及尖端位移有着显著的影响,减小粘结层的厚度,有利于MFC内应力应变的传递。

图5 粘结层厚度对MFC应力分布及尖端位移影响Fig.5 Effect of adhesive layer thickness on MFC stress distribution and free strain

图6为恒外加电场下,粘结层厚度为1 μm时,其介电常数对压电纤维x轴向应力分布及MFC尖端位移的影响规律。从图6(a)可以看出,当粘结层介电常数逐渐增大时(ε=2、4、6、8、10),压电纤维x轴方向的应力逐渐增大且应力主要集中在电极正下方,叉指电极之间的压电纤维区域的应力最小但分布较为均匀。MFC的尖端位移随着粘结层介电常数增大呈线性变化的曲线如图6(b)所示,当介电常数ε=2时,粘结层与压电纤维之间的介电常数差值较大,粘结层分压现象明显,MFC尖端位移较小为3.71 μm,当其介电常数增大到ε=10,MFC尖端位移线性增大到15.88 μm。

图6 粘结层介电常数对MFC应力分布及尖端位移影响Fig.6 Effect of the dielectric constant of the adhesive layer on the stress distribution and free strain of MFC

MFC粘结层应力分布以及尖端位移随粘结层弹性模量的变化曲线如图7所示。一般来说,结构粘结剂的弹性模量可以分为3个范围,即橡胶区(E=0.01 GPa)、橡胶-玻璃过渡区(E=1 GPa)和玻璃化区(E=10 GPa)[22]。从图7(a)可以看出,随着粘结层弹性模量的增大,粘结层沿纤维x轴向应力逐渐增大,说明弹性模量较大的粘结层更有利于压电纤维产生的应力进行传递。此外,从图7(b)可以发现,粘结层弹性模量为0.01 GPa时,MFC尖端位移为2.927 μm,当弹性模量增加到10 GPa时,其尖端位移增加至2.930 μm,上升幅度仅为0.1%。说明粘结层弹性模量对MFC在外电场驱动下的尖端位移影响不大。

图7 粘结层弹性模量对MFC应力分布及尖端位移影响Fig.7 Effect of the elastic modulus of the adhesive layer on the stress distribution and free strain of MFC

上述仿真模拟结果说明,粘结层厚度和介电常数是影响压电纤维内电场分布的主要因素,随着厚度的减小以及介电常数的增大,电场在压电纤维内的分布逐渐均匀且强度增大,从而提高压电纤维的压电性能。MFC的应力传递主要受到粘结层弹性模量的影响,在压电纤维内电场强度一定时,随着弹性模量的增大,压电纤维传递到粘结层的应力随之增大,但MFC结构刚度逐渐增大,其形变难以发生。因此,针对驱动应用,粘结层应保证其厚度较小、介电常数和弹性模量较大,增大压电纤维上的电场强度和应力,提高其驱动性能;而针对传感应用,应选取厚度和弹性模量较小的粘结层以保证外力传递效率以及MFC易发生形变,使压电纤维上聚集更多电荷,提高其传感性能。

2.2 粘结层对MFC驱动与传感性能的影响

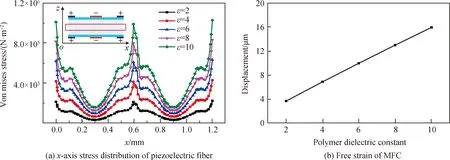

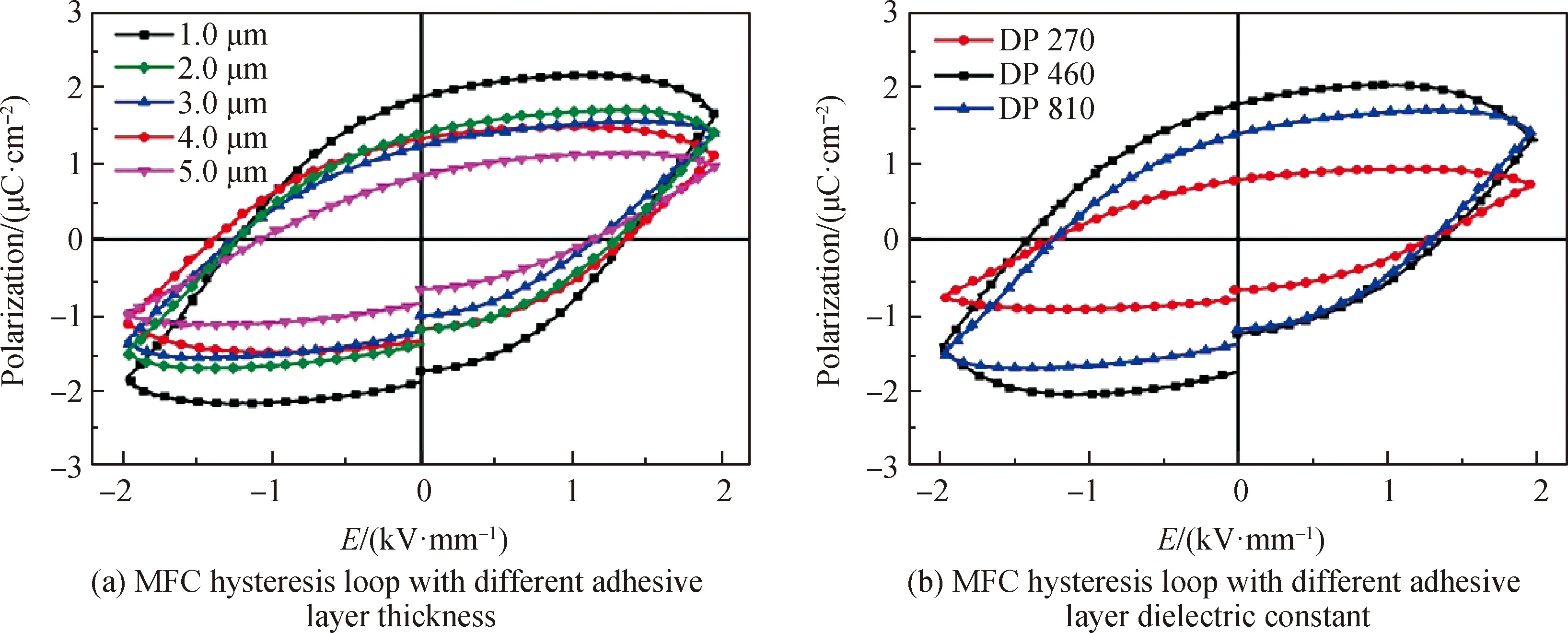

MFC作为一种力-电互相转换的功能复合材料,在使役过程中受到外加电场或是外力的作用,其产生的尖端位移或是输出电压反映了MFC的机电转换效率及压电性能优劣。然而,这种外加电场和外力均无法直接作用在具有力-电转换特性的压电纤维上,粘结层的存在阻碍了二者的传递,使MFC在驱动和传感应用中压电性能受限,因此,从压电响应以及驱动和传感应用的角度考虑,粘结层结构与性能参数对MFC压电性能的影响显得十分重要。分析MFC内电场分布及应力应变传递的变化,对粘结层结构与性能参数分别对MFC铁电响应和应用性能的影响表征。图8为不同粘结层厚度与介电常数的MFC在同一外加电场下的电滞回线。由图8(a)可以看出,在相同电场条件下,随着粘结层厚度的增大,MFC的剩余极化强度逐渐减小,粘结层厚度为1 μm时,MFC的电滞回线形状饱和,剩余极化强度最大为2.18 μC/cm2,当厚度增大到5 μm时,MFC的电滞回线饱和度下降且剩余极化强度达到最小为0.93 μC/cm2。这说明随着粘结层厚度的增大,外加电场对MFC的极化程度逐渐降低,在粘结层厚度为5 μm的样品中达到最低。从仿真模拟结果可知,粘结层厚度较小的MFC中压电纤维内电场强度越大,当粘结层厚度为1 μm时压电纤维内电场分布均匀且强度最大,MFC的剩余极化强度随粘结层厚度变化趋势与仿真结果一致。从图8(b)可以看出,采用介电常数ε=4.72的DP 460聚合物基体作为粘结层的MFC的电滞回线更加饱和,剩余极化强度最大为1.79 μC/cm2。这是由于粘结层介电常数增大使得其与压电纤维之间的介电失配现象得到一定程度的缓解,压电纤维内的有效电场分布逐渐均匀且强度增大,MFC极化程度愈加充分,剩余极化强度越大,同样与仿真模拟结果一致。此外,MFC为非均质材料,其多相结构内部存在较多的界面结合,在形变过程中易产生微小缺陷,导致MFC在外加电场强度增大的过程中,缺陷处漏电流逐渐变大,电滞回线随之出现“低头现象”。

图8 粘结层对MFC电滞回线影响Fig.8 Effect of the adhesive layer on the MFC hysteresis loop

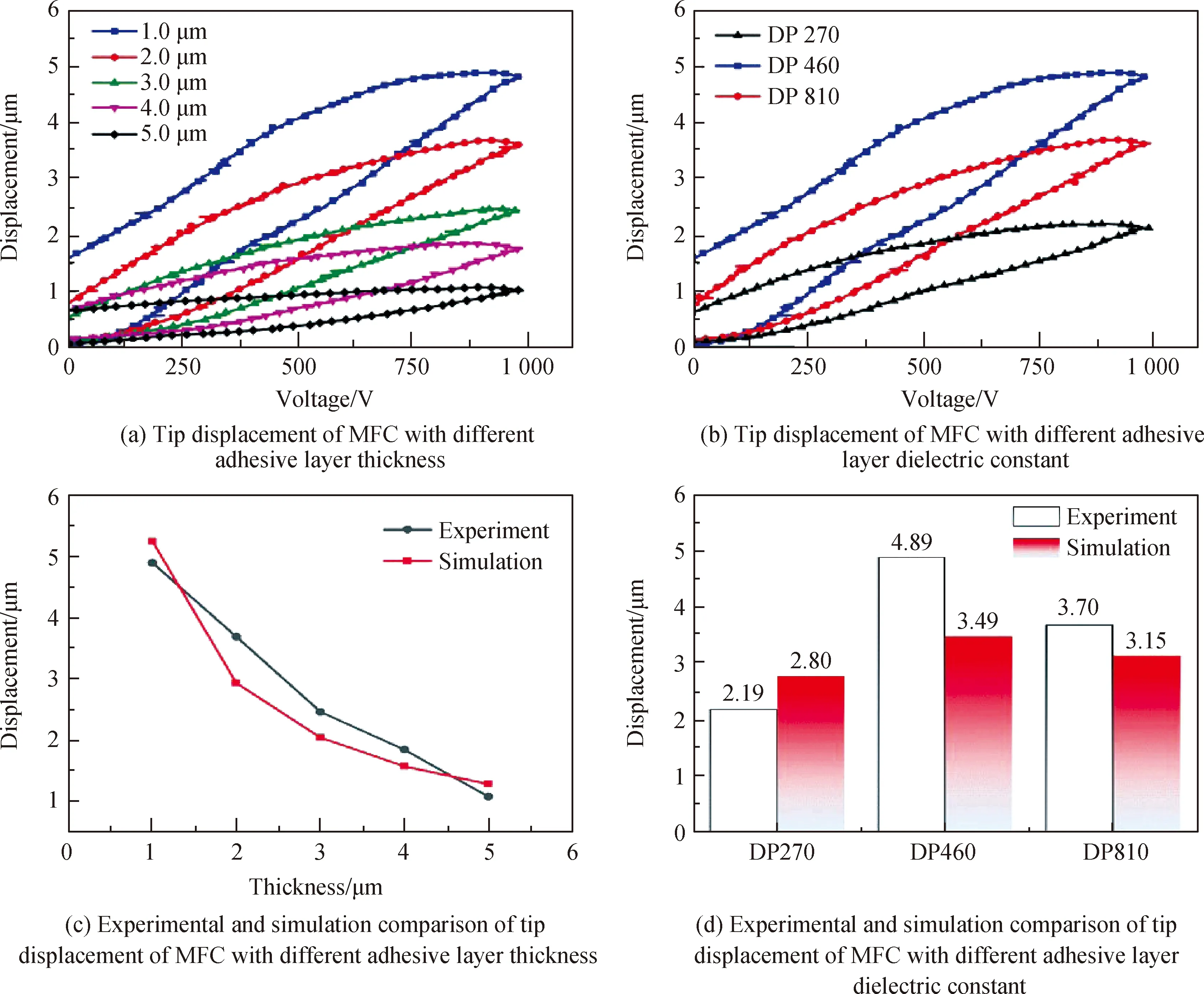

图9为电场强度为2.0 kV/mm,电场频率为1 Hz,电场幅值为1 000 V下MFC的尖端位移随粘结层厚度与介电常数变化的曲线。为了探究粘结层厚度对MFC尖端位移的影响规律,采用DP 460聚合物基体作为粘结层制备5组不同粘结层厚度的样品,从图9(a)可以看出,MFC尖端位移随着粘结层厚度增大而减小,粘结层厚度从1 μm增大到5 μm时,尖端位移由5.1 μm降至2.1 μm,下降幅度为58.8%。恒定外加电场下,MFC中压电纤维内部电场强度随着粘结层厚度增大而减小,根据公式S=dEx(S为压电纤维的自由应变;Ex为沿压电纤维x轴向的电场强度;d则表示MFC中压电材料的压电应变常数),压电材料的应变S与电场强度Ex成正比关系,压电纤维内部电场强度的减小会导致其应变大小下降,宏观上表现为MFC尖端位移的减小,这与仿真模拟趋势结果一致。

为了探究粘结层介电常数对MFC尖端位移的影响规律,采用3种不同的聚合物基体(DP 270、DP 460、DP 810)作为粘结层,其相对介电常数分别为3.67、4.72和4.20,且厚度均为1 μm。由仿真模拟结果可知粘结层介电常数对MFC的电学性能影响显著。从图9(b)可以看出,随着粘结层介电常数增大,MFC的尖端位移也逐渐增大。粘结层相对介电常数为3.67时,MFC尖端位移为2.19 μm,当介电常数增大到4.72时,MFC尖端位移达到最大值4.89 μm。图9(c)和(d)分别对比了不同厚度和不同聚合物基体时,仿真结果和试验结果的对比。可以看出:测试与计算所得结果趋势一致,但仿真结果与试验结果存在一定的绝对值偏差,这种偏差是由于实际材料中的界面不是理想结合,存在界面应力传递损耗所致。由于粘结层介电常数增大,压电纤维与其之间的介电失配现象减弱,压电纤维内有效电场强度增大,压电材料内的大部分电畴在电场作用下发生偏转,电畴内偶极矩发生微小形变,宏观上则表现为尖端位移的增大。因此,在驱动应用时,粘结层应保证足够薄的厚度以及高的介电常数才能使MFC的驱动性能得以提升。

图9 粘结层对MFC尖端位移影响Fig.9 Effect of the adhesive layer on the tip displacement of MFC

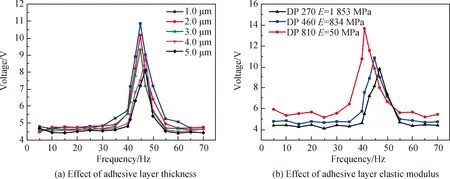

MFC传感性能可体现为将主体结构振动产生的机械能传递到MFC上转化成电信号输出,两者之间主要是力的相互作用,因此在研究过程中主要讨论粘结层尺寸与力学性能参数对MFC传感性能的影响。采用典型的悬臂梁作为主体结构,其尺寸大小为80 mm×20 mm×5 mm。MFC复合在悬臂梁上形成简易的信号采集装置,在1 g加速度的外力作用下,其输出电压随粘结层厚度与弹性模量的变化曲线如图10所示。从图10(a)可见,粘结层厚度为1 μm时,MFC输出电压为10.85 V,随着厚度的增加到5 μm时,输出电压下降至8.12 V,下降幅度为25.2%,同时由于MFC整体结构的厚度增大,信号采集装置的谐振频率由45 Hz上升到47 Hz左右。这是由于粘结层厚度增大,外力在传递到压电纤维上的过程中,聚合物基体将大部分的机械能转化为内能吸收,导致MFC的形变减小,产生的电荷量减少,输出的电压降低。此外,制备了3种不同聚合物基体(DP 270,DP 460,DP 810)封装的MFC,其输出电压随着粘结层弹性模量的变化如图10(b)所示。从图10(b)中可以发现,MFC输出电压随着粘结层弹性模量的减小而增大。粘结层弹性模量为E=1 853 MPa时,MFC输出电压最大值为9.81 V,信号收集装置的谐振频率为48 Hz左右,弹性模量减小到E=50 MPa时,MFC输出电压最大值为13.86 V,其谐振频率下降至41 Hz左右。产生这种现象的主要原因是粘结层弹性模量的增大使得结构整体的刚度逐渐增大,在外力作用下MFC难以发生形变,压电材料内部的偶极矩形变量较小,为了抵抗这种形变而聚集的电荷量随之减小,宏观上MFC输出电压降低,同时,信号采集装置的谐振频率由于结构刚度增大而增大。因此,在传感应用时,粘结层应保证足够薄的厚度以及较小的弹性模量使MFC更容易发生形变,从而提高MFC的传感性能。

图10 粘结层对MFC输出电压影响Fig.10 Effect of the adhesive layer on the output voltage of MFC

3 结 论

本工作通过仿真模拟和试验研究了粘结层厚度、介电常数以及弹性模量参数对MFC电场应力分布以及应用性能的影响。仿真结果表明:较小粘结层厚度以及较大粘结层介电常数,均可增大压电纤维内电场强度,粘结层弹性模量的增大可明显提高应力传递效率,能有效提高MFC驱动性能;较小粘结层厚度及弹性模量则有利于MFC应力传递和形变,增大MFC两端输出电压从而提高MFC传感性能。同时,试验结果表明,在外加电场作用下,厚度较小,介电常数较大的粘结层有利于压电纤维上有效电场的加载,提高MFC极化程度及驱动性能,当粘结层厚度为1.0 μm,介电常数为4.72时,MFC尖端位移达到最大值4.89 μm,试验结果与仿真模拟预测一致。在外力作用下,粘结层厚度一定时,较低弹性模量更有利于MFC发生形变和聚集电荷,当弹性模量为E=50 MPa时,输出电压最大为13.86 V,表明了较低粘结层弹性模量有利于MFC在低频响应下的传感性能提升。因此,从提高MFC外场有效加载的角度出发,在避免电极处存在的电击穿及断裂风险的前提下,减小粘结层厚度,增大其介电常数和适当降低其弹性模量,有助于MFC驱动和传感性能的提升。