以硼砂为助熔剂使用含钛高炉渣制备发泡陶瓷

李嘉昊,梁宗宇,杨 合,马明龙

(东北大学冶金学院资源与环境研究所,沈阳 110819)

0 引 言

发泡陶瓷是一种以大宗工业固体废弃物(如高炉渣、钢渣、尾矿、赤泥、粉煤灰等)为原料,加入少量发泡剂和助熔剂,在约1 200 ℃高温发泡烧成的新型多孔陶瓷材料,主要应用于建筑外墙保温隔墙板。相较于传统有机泡沫材料,闭孔发泡陶瓷具有质轻、防火阻燃、隔音隔热、抗拉抗压强度好、耐腐蚀、绿色环保等优点,在我国对节能环保愈来愈重视的当下,大宗工业固体废弃物烧制的发泡陶瓷拥有着广阔的前景[1-2]。

我国的钒钛磁铁矿主要分布在攀西地区,该地区高炉每年产生大量含钛高炉渣。含钛高炉渣可直接用于生产混凝土、渣棉、砌块等材料,或是通过提钛法生产钛白,但两种方法均存在弊端。至今,含钛高炉渣堆存量已超过8 000万t,且仍在不断增加,对当地的生态环境造成了巨大的破坏。页岩是由黏土在一定温度和压力的作用下形成的一种沉积岩,常伴有其他矿物的碎屑,由于其主要成分近似于陶瓷材料,因而十分适合作为烧制发泡陶瓷的原料。硼砂可在高温下分解成Na2O和B2O3,能与绝大多数氧化物形成低熔点的化合物,具有很好的助熔效果,常作为助熔剂被用于陶瓷工业中[3-6]。Na+能插入[SiO4]四面体中,破坏其复杂结构,使熔体黏度降低。B2O3在高温下有两种存在形式,即硼氧四面体[BO4]和硼氧三角体[BO3][7],尽管[BO4]为层状结构,是网络形成体,但当其与[SiO4]连接时,会破坏[SiO4]的结构,降低其稳定性,使总体熔点降低。当B含量升高时,层状结构的[BO4]将转换为网状结构的[BO3],导致黏度和熔点进一步降低,不利于大小均匀、适中孔结构的形成。另外,SiC在氧化分解时会在表面产生致密的SiO2膜[8],阻碍发泡反应顺利进行,硼砂的加入可以将其破坏,促进发泡剂持续产生气体。

袁琦等[9]通过直接发泡法使用硅砂尾矿制备发泡陶瓷,使用固体颗粒作为泡沫稳定剂,取得了较好的效果;王琨等[10]通过预留大孔使用煤矸石制备发泡陶瓷,解决了发泡陶瓷“黑心”问题;Tang等[11]以砂岩和钢渣为原料制备了抗压强度为29.98 MPa、热导系数为0.08 W·m-1·K-1的发泡陶瓷;张家硕等[12]使用直接发泡法制备了高强度硅砂尾矿基发泡陶瓷;石纪军等[13]探究了尾砂和煤矸石制备的发泡陶瓷的导热性能与密度的关系;Jiang等[14]使用花岗岩废料和黏土尾矿烧制了高保温效果的发泡陶瓷,导热系数低至0.051 W·m-1·K-1;梁宗宇等[15]以球黏土和二氧化硅粉作为添加剂,使用高炉渣烧制发泡陶瓷,研究了烧成制度对发泡陶瓷的影响;唐紫娟等[7]研究了硼砂对烧制发泡陶瓷过程的影响。

发泡陶瓷的原料来源较为广泛,本文以页岩和含钛高炉渣为原料,硼砂为助熔剂,碳化硅为发泡剂,采用高温发泡法制备发泡陶瓷,研究了含钛高炉渣加入量对发泡陶瓷孔结构的影响,并确定了该发泡陶瓷中硼砂的最佳加入量,制备了较低表观密度、较高强度的发泡陶瓷,可用于建筑外墙保温隔墙板,实现了含钛高炉渣的再利用。

1 实 验

1.1 原料及配方

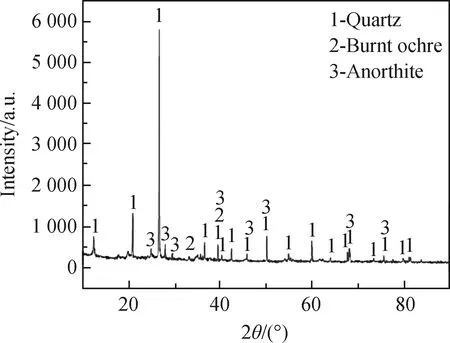

原料为辽宁朝阳的紫色页岩和四川攀枝花的含钛高炉渣(BFS),其化学组成分别如表1和表2所示,使用碳化硅作为发泡剂,硼砂作为助熔剂,原料配方如表3所示。页岩的XRD谱如图1所示,其主要晶相为石英(SiO2,PDF#00-046-1045),含有少量的赤铁矿(Fe2O3,PDF#00-033-0664)和斜长石((Ca,Na)(Si,Al)4O8,PDF#00-041-1481)。图2为含钛高炉渣的XRD谱,其主要晶相为钙钛矿(CaTiO3,PDF#00-022-0153),并含有部分铝透辉石(Ca(Mg,Al)(Si,Al)2O6,PDF#00-041-1370)。

图1 页岩的XRD谱Fig.1 XRD pattern of shale

图2 含钛高炉渣的XRD谱Fig.2 XRD pattern of titanium-bearing blast furnace slag

表1 页岩的化学组成Table 1 Chemical composition of shale

表2 含钛高炉渣的主要化学组成Table 2 Main chemical composition of titanium-bearing blast furnace slag

1.2 试验方法

按照表3将原料配制完成后,使用混料机处理6 h混匀,放入行星式球磨机中球磨30 min(体积比V(球)∶V(料)∶V(水)为1.8 ∶1.0 ∶0.7),将球磨得到的料浆干燥粉碎后,倒入铺有硅酸铝耐火纸的模具中压实,放入电阻炉中进行烧制,烧成制度为:以9 ℃/min的速度升至900 ℃,再以5 ℃/min的速度升至1 000 ℃,然后以3 ℃/min的速度升至1 090 ℃并保温1 h,最后随炉冷却至室温。

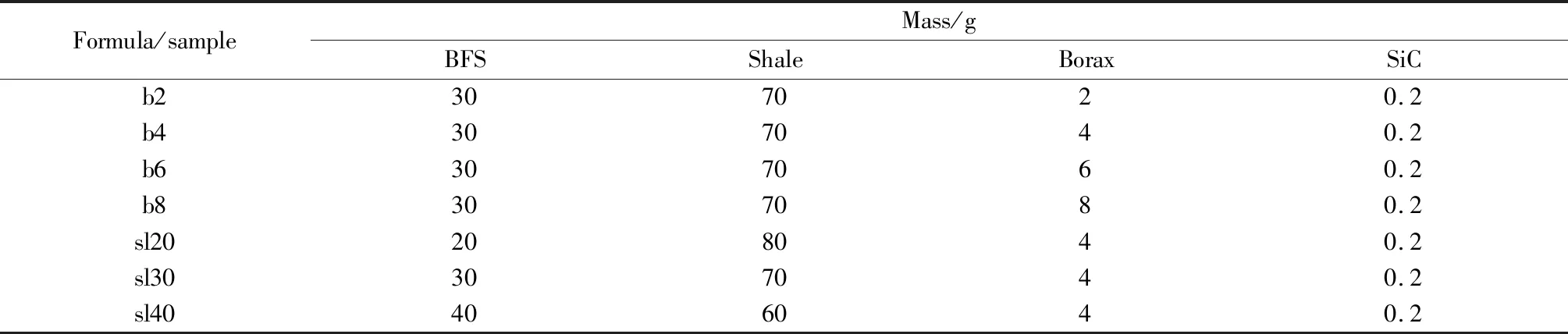

表3 试样配方Table 3 Composition of samples

1.3 性能测试与表征

采用阿基米德法,根据GB/T 5486—2008《无机硬质绝热制品试验方法》测定试样表观密度、抗压强度、气孔率。使用Nano Measure软件计算试样平均孔径,每个试样至少取100个点计算平均值。导热系数使用Hot Disk TPS2500S型导热系数仪测定,使用Bruker D8X型多功能X射线衍射仪对试样进行XRD表征,使用蔡司Sigma500扫描电子显微镜观察试样的微观形貌。

2 结果与讨论

2.1 发泡陶瓷原料配比对试样孔径的影响

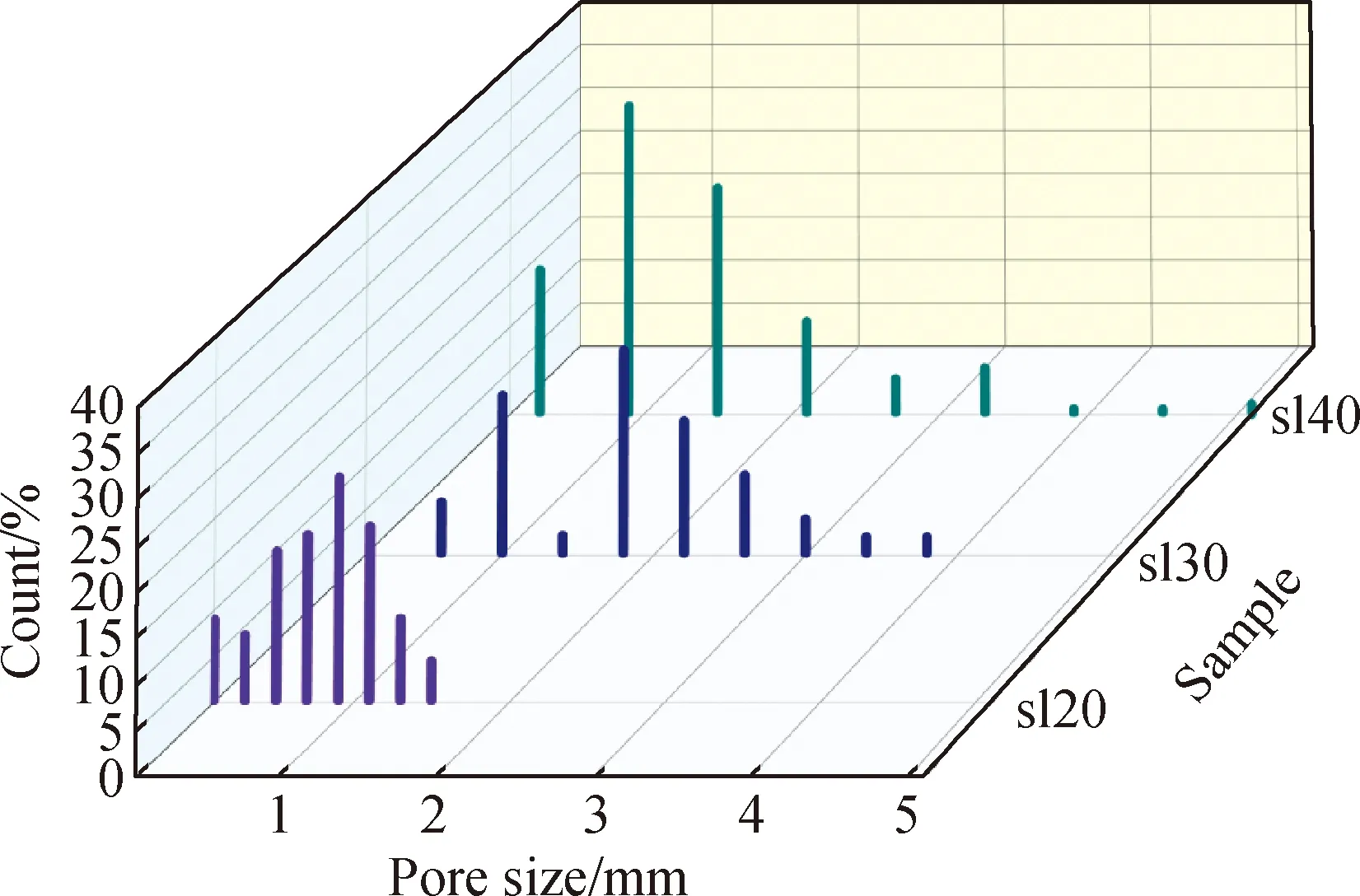

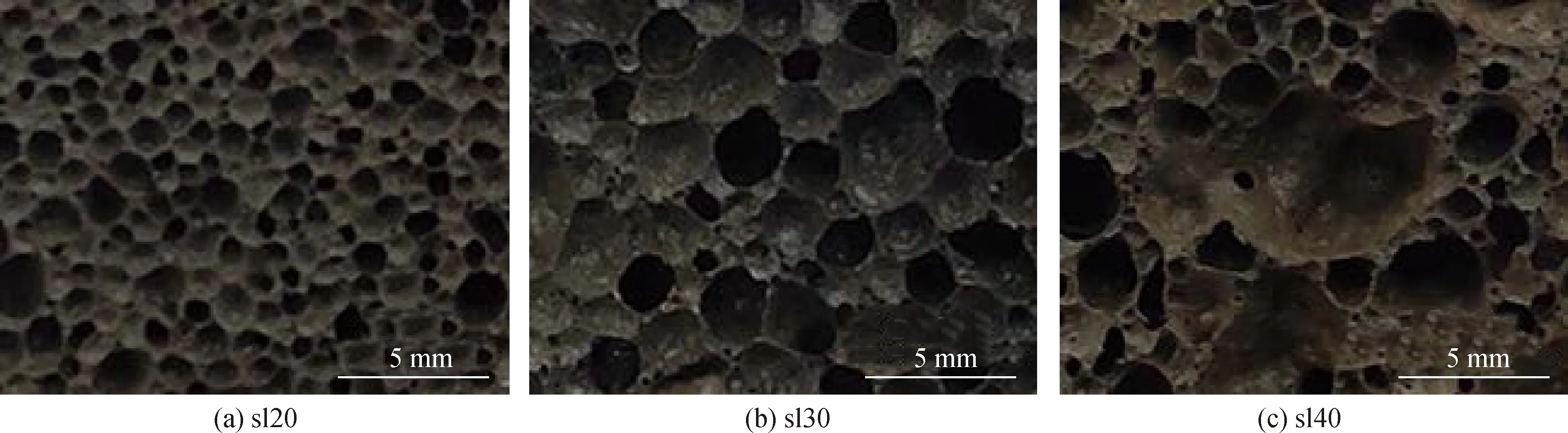

发泡陶瓷原料配比对试样孔径分布的影响以及制成试样的宏观照片分别如图3、图4所示。在试样sl20中有86.0%的气孔孔径分布在0.5~1.1 mm之间,分布较为集中;试样sl30有57.4%的气孔孔径处于0.8~2.2 mm区间,平均孔径变大;试样sl40有62.0%的气孔孔径集中在1.2~2.4 mm,但是大多为孔壁上的小气孔,由图4(c)可见其主要气孔为4 mm的大孔。随着高炉渣比例的上升,试样的平均孔径逐渐上升,气孔均匀性变差。试样sl20、sl30、sl40的气孔率和闭气孔率如图5所示。可见试样sl30和sl40的气孔率略高于sl20,且试样sl40的闭气孔率显著低于其气孔率,这是因为试样sl20的熔点较高,液相生成较晚,少量气体散逸,气孔率下降,而sl40高温黏度过低,气泡克服了液相的黏滞阻力而过度长大,气孔发生了聚合现象,发泡剂产生的气体冲破气孔壁形成了形状不规则的大通孔,气孔结构遭到了破坏。产生这种现象的原因是,高炉渣中的成分大幅降低了液相生成温度,随着高炉渣添加量的增多,构成陶瓷原料中的SiO2含量不断减少,试样sl20和sl30的SiO2质量分数分别为55.49%、52.16%,而试样sl40的SiO2质量分数仅为48.83%。过低的SiO2含量导致[SiO4]骨架大量减少,致使熔体黏度急剧降低。随着CaO、MgO等碱性氧化物的增加,SiO2以及Al2O3的减少,熔体中出现大量的单桥氧离子,破坏了[SiO4]的稳定结构,使熔体黏度进一步降低。另一方面,TiO2是一种两性氧化物,当TiO2含量较少时,TiO2能夺取O2-形成四面体[TiO4],形成类似于[SiO4]结构的复杂离子团,使混合物结构更加复杂,熔点随之上升,随着TiO2含量的增加,更多的四面体[TiO4]转化为八面体[TiO6],致使网络结构破解,熔体熔点和黏度降低[16]。

图3 试样sl20、sl30、sl40的孔径分布Fig.3 Pore size distributions of sample sl20,sl30,sl40

图4 试样sl20、sl30、sl40的宏观照片Fig.4 Macrophographs of sample sl20,sl30,sl40

图5 试样sl20、sl30、sl40的气孔率和闭气孔率Fig.5 Porosity and closed porosity of sample sl20,sl30,sl40

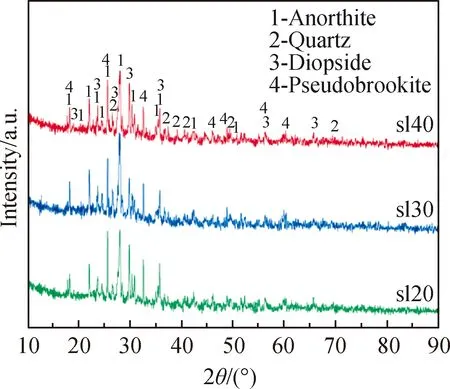

然而,过多的CaO会生成大量熔点较高的钙(斜)长石相,产生大量难熔颗粒,使混合物熔点大幅上升。过量的CaO会极大地减少熔体液相量,提高熔点和黏度,阻碍陶瓷的烧结致密化和发泡进程[17]。试样sl20的CaO质量分数为7.31%,试样sl30和sl40的CaO质量分数分别达到了9.98%和12.64%,分别对试样sl20、sl30、sl40进行XRD分析,结果如图6所示。分析可知试样的主要晶相为斜长石((Ca,Na)(Si,Al)4O8,PDF#00-041-1481)、透辉石(CaMgSi2O6,PDF#00-017-0318),以及少量的石英(SiO2,PDF#00-046-1045)和铁板钛矿(FeTiO5,PDF#00-009-0182)。随着高炉渣添加量的增加,斜长石相并未随CaO含量的增加而出现明显变化,透辉石相随着MgO含量的增加而呈现出少量增加的趋势。因此,在试样sl20、sl30、sl40中CaO含量过量的情况下,其黏度变化幅度较小。

图6 试样sl20、sl30、sl40的XRD谱Fig.6 XRD patterns of sample sl20,sl30,sl40

尽管试样中CaO含量过高,但是由于SiO2、Al2O3含量的降低,以及TiO2、MgO等碱性氧化物含量的增多,随着高炉渣加入量的增多,试样总体黏度和熔点仍呈下降趋势。其中试样sl40已经出现孔径分布严重不均的现象,在考虑到尽量增加高炉渣使用率的前提下,选取含钛高炉渣质量分数为30%的试样sl30配比进行研究优化。

2.2 硼砂加入量对发泡陶瓷性能的影响

在试样sl30原料配比的基础上,通过改变硼砂的加入量,研究硼砂的加入对发泡陶瓷性能的影响。

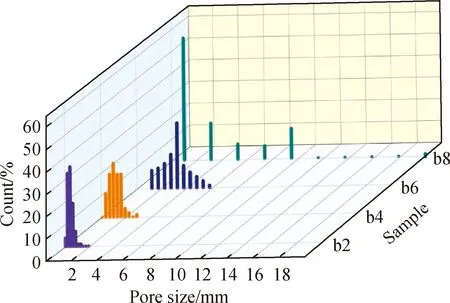

图7、图8分别为试样b2、b4、b6、b8的孔径分布图和宏观照片。由图7可知,随着硼砂添加量的增加,试样的平均孔径逐渐增大,孔径均匀程度越来越差。由图8(a)可见,试样b2气孔形状较不规则,这是由于熔体中的桥氧含量远高于B含量,产生的[BO4]含量远高于[BO3],故液相高温黏度变化较小,气泡未能完全长大。由图8(b)、(c)可见,试样b4和b6的孔径分布较为均匀,大小适中,这是由于高温下硼砂分解出的Na2O含量增加,且随着B2O3含量增加,更多的[BO4]转变成[BO3],导致熔体黏度和熔点大幅降低至理想值。当硼砂加入量继续增加时,见图8(d),试样b8气孔过度长大,气壁过薄,气泡冲破气壁而相互聚合形成大通孔,同时在孔壁上有大量新生成的小气孔,这是由于熔体中[BO3]含量已远高于[BO4]含量,大量的[BO3]破坏了[SiO4]骨架的复杂结构,致使熔体高温黏度过低,此时硼砂添加已过量。

图7 试样b2、b4、b6、b8的孔径分布Fig.7 Pore size distributions of sample b2,b4,b6,b8

图8 试样b2、b4、b6、b8的宏观照片Fig.8 Macrophotographs of sample b2,b4,b6,b8

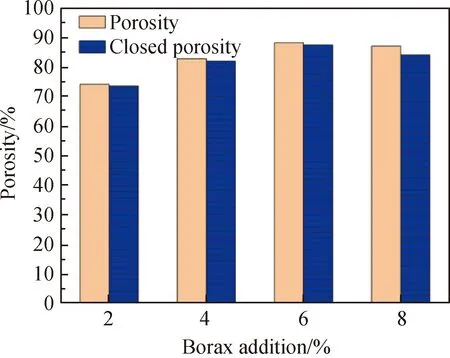

硼砂加入量对发泡陶瓷气孔率和闭气孔率的影响如图9所示,试样的气孔率随硼砂加入量的增加而上升,在硼砂添加量为总质量的4%时气孔率达到最高点88.16%,闭气孔率则与气孔率相差不大,而当硼砂加入量达到8%时,气孔率不升反降,同时,闭气孔率也由87.45%降至84.00%。这是因为当硼砂加入量较低时,试样融化过慢,液相生成过晚,液相量不足,不足以完全包裹住发泡剂产生的气体,致使部分气体散逸,气孔率较低。随着硼砂添加量逐渐增加,液相生成温度不断降低,产生了足够的液相将气体固定,气孔率上升。当硼砂加入过量时,熔体黏度过低,导致部分气体上浮过快,从而逸出,气孔率下降,另外,上文提到的气泡聚合成的大通孔也导致了闭气孔率的下降。

图9 硼砂加入量对发泡陶瓷气孔率和闭气孔率的影响Fig.9 Effect of borax addition on porosity and closed porosity of foamed ceramics

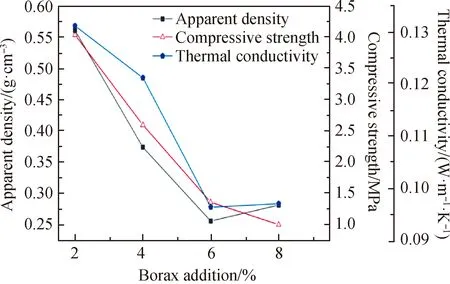

硼砂添加量对表观密度、导热系数和抗压强度的影响如图10所示,可见随着硼砂加入量增加,陶瓷表观密度不断降低,在硼砂加入量为4%时表观密度为0.374 g·cm-3,在加入量为6%时达到最小值0.256 g·cm-3,当硼砂添加量继续增加时,陶瓷表观密度不降反升。原因与气孔率的变化相同,均为硼砂的添加致使Na2O的含量上升以及更多的B2O3使[BO4]转化为[BO3],使熔体黏度不断降低。

图10 硼砂对发泡陶瓷表观密度、导热系数和抗压强度的影响Fig.10 Effect of borax addition on apparent density,thermal conductivity and compressive strength of foamed ceramics

导热系数随着硼砂加入量的增加先降后升,在加入量为4%时导热系数为0.121 W·m-1·K-1,在加入量为6%时达到最大值0.096 W·m-1·K-1。由于气孔内部气体导热系数较低,而气孔又能引起声子散射,使声子的平均自由程降低,使热传导降低,同时,气孔率越高意味着孔壁表面积大,内部反射界面大,减少了材料辐射热吸收,因此均匀的孔径、小的平均孔径是低导热系数的关键[18]。随着硼砂添加量的增多,试样内部的气孔逐渐发育成型,平均孔径逐渐升高,形状趋于规则的圆形,使热量更易在孔壁间反射,致使导热系数不断下降。当硼砂添加量过量时,试样b8的导热系数上升,这是由于硼砂添加量过高,熔体黏度过低,气泡异常长大成大通孔,气孔均匀度下降,闭气孔率下降,使得热量在大通孔内形成对流,导热系数上升。另外,部分气体上浮散逸导致气孔率不升反降,使导热系数反而上升。

随着硼砂添加量的增加,抗压强度逐渐下降,在硼砂加入量为4%时抗压强度达到2.59 MPa,在加入量为8%时达到最低点1.00 MPa。由于抗压强度和表观密度呈正相关[19],随着硼砂添加量的增加,试样气孔率不断上升,致使陶瓷结构更加疏松,抗压强度随之下降,而试样b8尽管表观密度较试样b6有所上升,但由于其孔壁上生成了大量小气孔,致使试样气孔结构极其不均匀,抗压强度进一步下降。

试样b2、b4、b6、b8的XRD谱如图11所示,由图可见,试样主要由斜长石((Ca,Na)(Si,Al)4O8,PDF#00-041-1481)组成,存在少量的石英(SiO2,PDF#00-046-1045)和透辉石(CaMgSi2O6,PDF#00-017-0318),可见随着硼砂添加量的增加,石英相逐渐减少,斜长石相增多,这是由于硼砂分解出的更多的Na2O和B2O3,促进原料颗粒熔化,同时,Na2O含量的增加也促进了An-Ab斜长石的生成。试样b4的SEM照片如图12所示,可见大量的条状斜长石呈层状生长,同时在层与层的间隙分布着少量石英相和未熔化的原料颗粒,与XRD分析结果相吻合。

图11 试样b2、b4、b6、b8的XRD谱Fig.11 XRD patterns of sample b2,b4,b6,b8

图12 试样b4的SEM照片Fig.12 SEM image of sample b4

3 结 论

(1)随着原料中含钛高炉渣比例的上升,构成[SiO4]骨架的SiO2含量下降,TiO2、MgO等金属氧化物含量上升,总体黏度不断下降,不利于形成大小适中、分布均匀的孔径,含钛高炉渣添加量不宜超过30%。

(2)使用最优质量配比为7 ∶3的页岩和含钛高炉渣作为发泡陶瓷原料,每100 g原料添加4 g硼砂和0.2 g碳化硅时,制得发泡陶瓷表观密度为0.374 g·cm-3,导热系数为0.121 W·m-1·K-1,抗压强度为2.59 MPa。

(3)硼砂具有降低发泡陶瓷原料熔点和高温黏度的作用,在原料中加入适量硼砂可以改善发泡过程,获得拥有理想孔结构、优良导热系数和抗压强度的发泡陶瓷。但是硼砂加入过量会使大量[BO4]转化为[BO3],导致熔点和黏度骤降,破坏气孔均匀性,形成不利于抗压隔热的大通孔,导致发泡陶瓷性能下降。