深颈高性能压力机不同喉深时床身设计思路

王福娣,陈 晨,嵇寿勇,李 凯,包顾文

(扬力集团股份有限公司,江苏 扬州 225002)

1 背景及意义

深颈高性能压力机是在开式压力机产品基础上开发的新一代薄板加工通用压力机,其以喉深深度大为特点,行业内将喉深≥700mm 的都通称为深颈压力机。

此类机床的研发可防止刀模的损坏,有效保护模具的使用寿命,广泛用于塑钢、瓶盖、印织制罐、五金、电机、电器、家电、建筑装饰材料、汽车配件、机箱、机框、开关面板等诸多产品的冲压加工。

近年来,市场对深颈高性能压力机的使用越来越广,针对客户工件的加工工艺,喉深定制也较多样化,并且随着工业的高速发展,冲压行业自动化程度增高,对冲压设备提出了更高的要求。深颈压力机设计,强度是首要考虑因素,强度是限制压力机加工性能的主要因素。喉深的大小对于机身、工作台的刚度分析非常重要,如果工作台的弯曲刚度不够,则会在一定程度上恶化机身、滑块等重要零件的工作条件,影响压力机的工作进度与可靠性。

对于大喉深机床应进行合理的床身规范设计,按照喉深大小形成系列化模块化标准,并利用ANSYS 软件的有限元分析,对大喉深冲压机床进行结构分析,使得大喉深机床的框架设计更加合理紧凑。另外再根据特殊行业的特殊要求,对床身在常规性设计基础上进行关键部位的加固和约束。

本文介绍一种基于ANSYS 软件的有限元分析方法,以较低成本对深颈高性能压力机机身进行准确、持续的分析与优化,做到真正意义上的“降本增效”。

2 允许使用的喉深范围

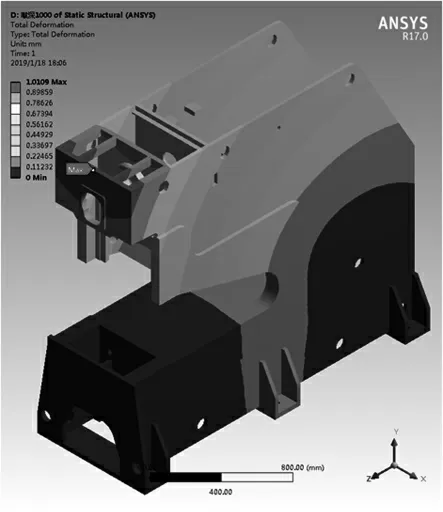

对于2000kN 以下的压力机,满足以下表格范围内的喉深,均可以设计成深颈机床。大于2000kN 的冲床要求大喉深时,不建议推荐深颈机床,如表1 所示。

表1 喉深参数不建议推荐表

3 案例介绍

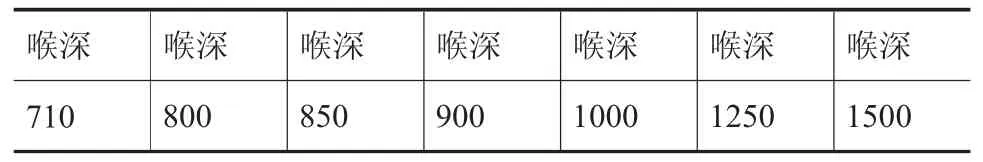

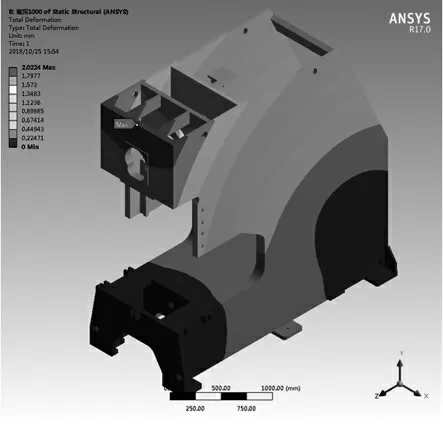

现对JH21S-25 喉深1000mm 的机身体进行刚度分析并优化其结构。优化前设计,都是将喉深加大,对喉深到机身后侧距离拉长,并将内侧加强板加厚,通过有限元分析软件模拟出机身受力变形情况。如图1、图2 所示。

从图1、图2 中可以看出机身最大变形为2.022mm,发生在机身顶部,工作台最大变形为0.193mm。最大角变形为3′20″。

图1 优化前机身导轨Z 方向变形

图2 优化前机身工作台Y 方向变形

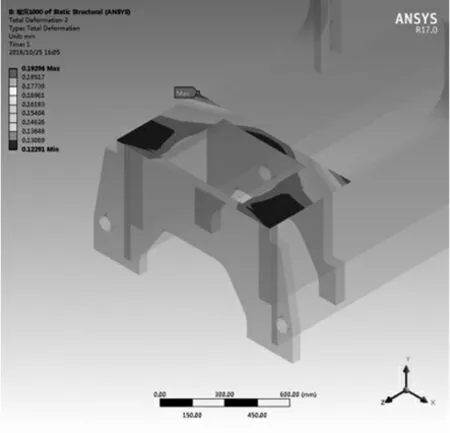

根据以上数据,需对床身设计进行调整,从变形角度看,机身后侧的变形量影响不是太大,需要加固的地方是机身的顶部、导轨处、工作台处,再加上其为大喉深,所以必要时需对机身外侧上喉口、下喉口处进行贴板处理。经过以上分析,对改机身进行优化调整处理,如图3、图4 所示。

从图3、图4 中可以看出机身最大变形为1.011mm,发生在机身顶部,工作台最大变形为0.048mm。最大角变形为1′57″。

图3 优化后机身导轨Z 方向变形

图4 优化后机身工作台Y 方向变形

机身贴板处理后,位移变形量和角变形量明显减小,并且完全符合机械压力机“A”级刚度标准。

3 优化分析与设计思路

根据案例分析的产品型号,对整个系列产品250/450/630/800/1100/1250/1600/2000kN 进行结构调整、前后数值的对比分析。

通过分析测试时机身各位置受力情况,结合机身弹性形变下载荷施加面积变化,从而得出接近于实际情况的载荷与约束设置条件,使得优化修改后机身ANSYS 分析结果更精确。

根据以上大量的分析数据,并考虑深颈机床在实际使用时的工况,最大化地满足客户的使用需求,固深颈机床在定制喉深时,可形成以下几点设计思路:

(1)所有深颈机床设计时必须保证左右/前后均能送料;

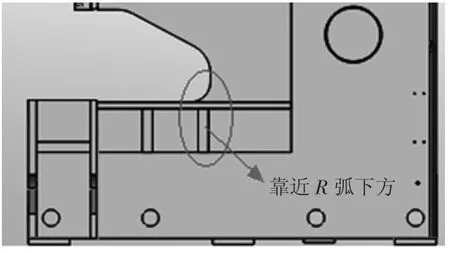

(2)工作台趟料板下方的加强筋设计时,尽可能靠近下喉口R 弧位置(图5);

图5 加强筋靠近R 弧设计

(3)额定压力≤450kN 机床,定制喉深≥900mm时,外贴加强板;额定压力>450kN,定制喉深≥1000mm 时,外贴加强板;

(4)外贴加强板的外轮廓形状:①上端从压力机中心线位置到前支承板为止;②中间以喉口形状为等距;③下端至压力机中心线位置;

(5)机身体定制喉深时,喉口到后侧的距离均保持一致;

(6)机身起吊孔设计时,应全方位考虑到各工序的转序加工,特别是齿轮箱后侧的起吊孔应尽量在机床的重心位置。

4 结语

本文介绍了一套深颈机床定制喉深时的床身设计思路,利用ANSYS 有限元分析对各机身优化提供可靠的数据支撑。但是其中环节也存在一些不足,比如理论数据与设计静态动态测试数据可能会有些偏差,实际焊接的质量、剖口所开的大小、板料实际的厚度、客户实际使用的工况、载荷加载的数值等一系列因数都会对深颈机床的变形量和应力值给出不同的结果。在未来的工作中,优化工作除了结合ANSYS软件外,还需要搜集多方面的素材,对动态情况下机身的冲击受力以及振动进一步分析,以期达成更好的设计。