数控四边折边机机身静力学有限元分析与优化

曹光荣,王金荣,陈扬东,冷志斌

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

随着金属钣金加工技术的发展,各式各样的加工机床应运而生,数控四边折边机具有加工效率高、自动化集成度高以及无需模具等特点,广泛应用于轨道交通、电梯、航空航天、集装箱等行业。

机身作为数控四边折边机的重要组成部分,在板材加工过程中,机身的变形将会造成加工基准下降,对加工精度产生较大影响,而为了保证机身刚度,往往通过墙板加厚、增加加强筋等手段进行机身刚度加强,这样会造成机身笨重不易于运输,同时造成成本增加。在保证刚度的前提下,对机身进行减重降本,对产品竞争力的提高具有重要意义。本文对FB2516 型数控四边折边机进行静力学分析,了解机身刚度和变形情况,并根据计算结果在保证机身刚度的前提下对机身进行轻量化设计。

1 机身有限元静力学分析

利用三维建模软件建立数控四边折边机机身的模型,根据其结构特点,借助有限元分析软件ANSYSWorkbench17.0 对机身进行静力学分析,了解机身的刚度和变形情况,为接下来机身的优化提供依据。

有限元分析的基本思路是将计算区域分成有限个不重叠的单元,每个单元中选择合适的节点作为一个点的插值函数,可变节点的微分方程的变量或其导数的节点值改为线性表示的插值函数,并借助加权余量法或者变分原理求解离散的微分方程[1],求解后就可以利用解得的节点值和设定的插值函数来确定单元上以至整个集合上的场函数[2]。对于不同物理性质和数学模型的问题,有限元求解法的基本步骤是相同的,只是具体公式推导和运算求解不同。对ANSYS 的工程应用是对物理现象的模拟,数值逼近真实值的近似,基于分析对象网格和解决有限的数值模拟实际环境中无限的未知的数量。分析过程包括预处理、加载求解和后处理三个主要步骤。

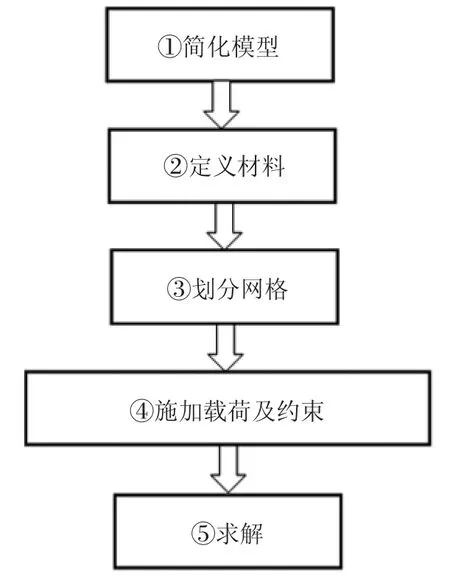

结构静力分析主要用于在忽略惯性和阻尼影响的情况下,确定加载结构的位移、应力、应变。数控四边折边机在恒定的载荷作用下的应力和变形分布情况可以用有限元分析软件Workbench 中的静力学分析模块来求解,其分析步骤如图1 所示。

图1 静力学分析步骤

1.1 机身有限元模型的建立

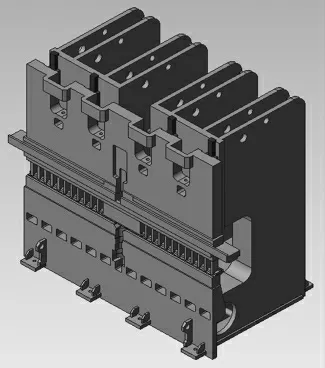

通过三维建模软件Creo 建立数控四边折边机模型,根据圣维南原理[3],对模型的适当简化,不仅可以减少网格数量,提高计算效率,还可以提高计算的准确度[4-5]。因此,本文对模型进行了如下简化:忽略倒角和螺纹孔;忽略模型中对结构强度没有影响的零部件,所建立的模型如图2 所示。

图2 数控四边折机身简图

1.2 定义材料属性

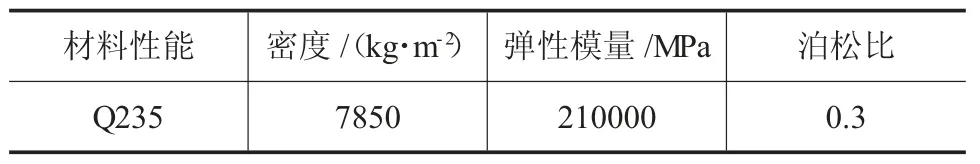

数控四边折边机机身所用材料为Q235,材料性能如表1 所示。

表1 机身材料性能

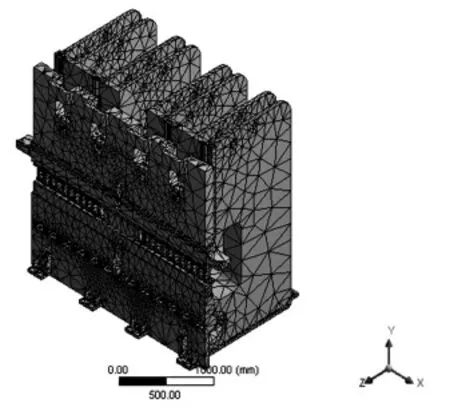

1.3 有限元网格划分

对简化后的机身三维模型进行网格划分,单元类型实体单元,最大单元大小200mm,最小单元尺寸10mm,节点总数112276,单元总数为55326。所建网络模型如图3 所示。

图3 机身网格模型

1.4 施加载荷和约束

1.4.1 模型约束

折边机的机身底板通过八个地脚螺栓与地基相连,因此有限元模型中约束机身模型底板螺栓孔位置的X、Y、Z 三个方向的自由度。

1.4.2 模型接触

(1)将螺钉连接面简化为固连接触。忽略螺钉连接的影响,默认螺钉连接强度足够大;

(2)将焊接面简化为固连接触。默认焊缝强度足够大;

(3)将导轨与滑座之间设置为滑动副,并设置导轨与滑座接触面有0.05 的摩擦系数;

(4)上、下压紧模与板材接触面为摩擦接触,因此压紧模与板材接触面之间设置0.2 的摩擦系数。

1.4.3 工况载荷

考虑到主要分析补偿力的作用效果,作用于模型的载荷主要有:①板料压紧力,大小为1000kN 作用于油缸与上压紧模和机身的接触面;②板料折弯过程产生的极限水平推力,大小为400kN。

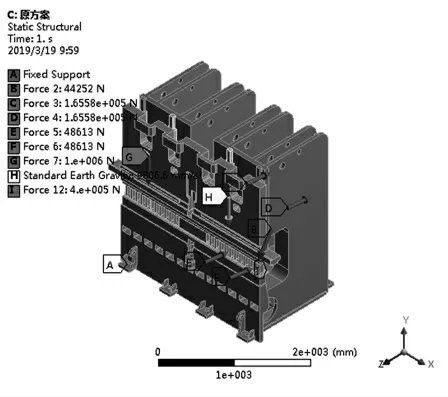

根据以上分析,所建模型边界条件如图4 所示。图中,A 为约束,B、C、D 为B 轴杆系载荷,E、F 为A轴杆系载荷,G 为板料压紧力,H 表重力,I 表板料折弯水平推力。

图4 模型边界条件

1.5 关键位置分析

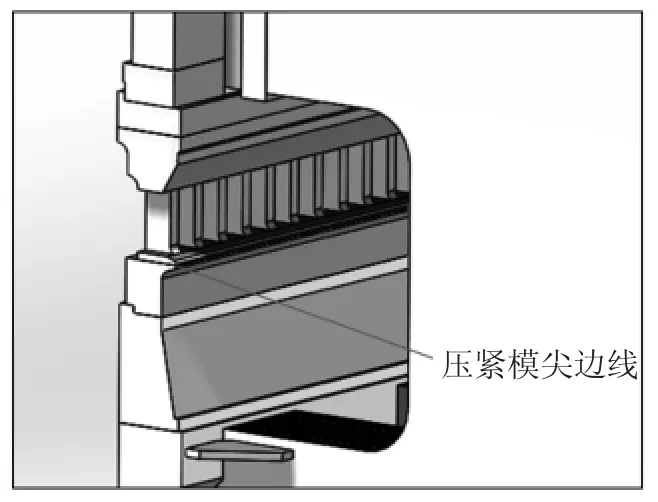

机身上下压紧模的变形对折边过程的间隙控制以及成形精度有较大影响,当压紧模产生变形时,造成板材松动,产生滑移退让,增大折边间隙,从而降低成形精度。因此上下压紧模尖边线为机身分析的关键位置,如图5 所示。分析中主要测定其全长方向水平方向的位移大小和均匀度。

图5 分析的关键位置

1.6 分析结果

通过有限元软件ANSYS Workbench 进行模尖位移分析,具体分析结果如表2 所示。

表2 上下压紧模变形量

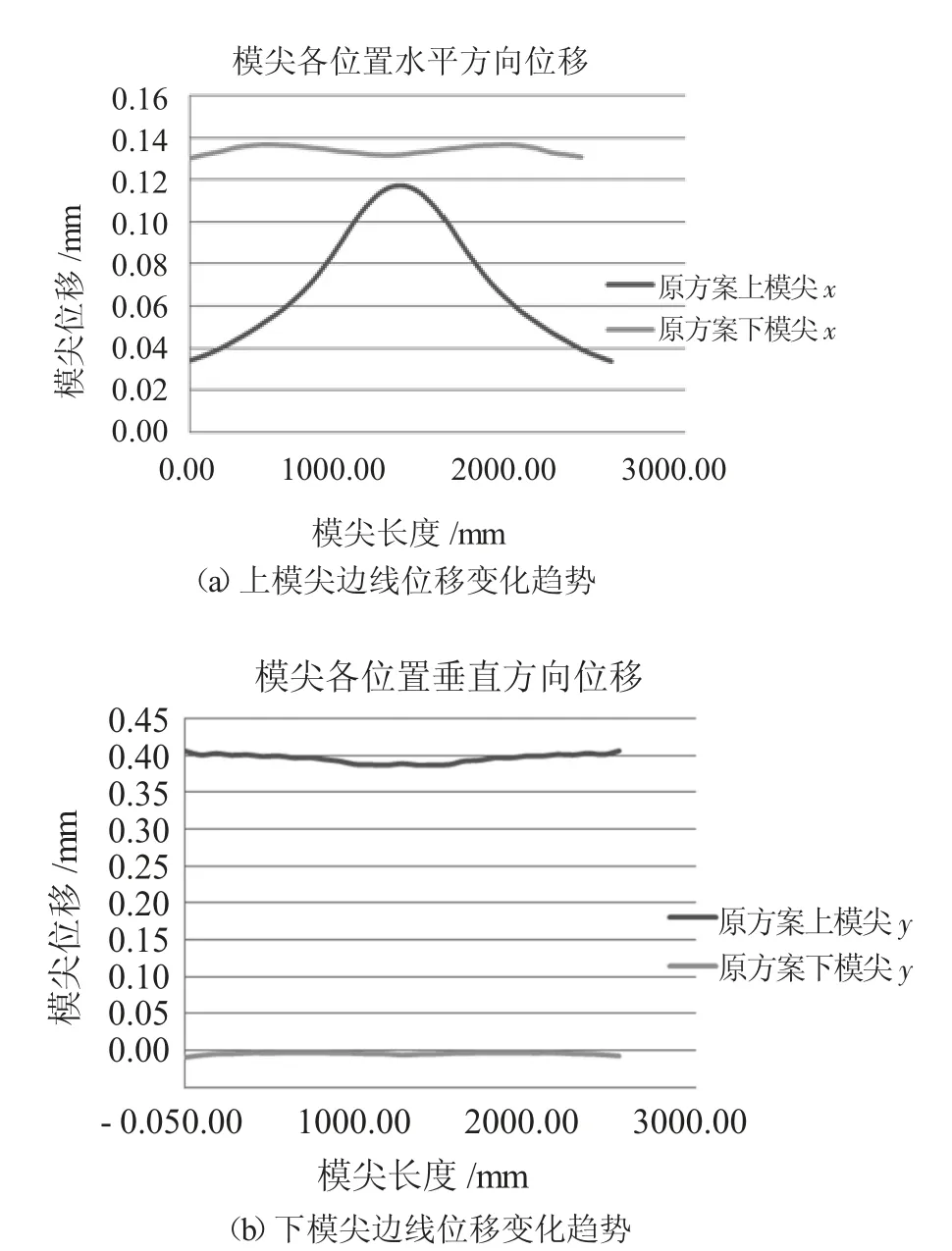

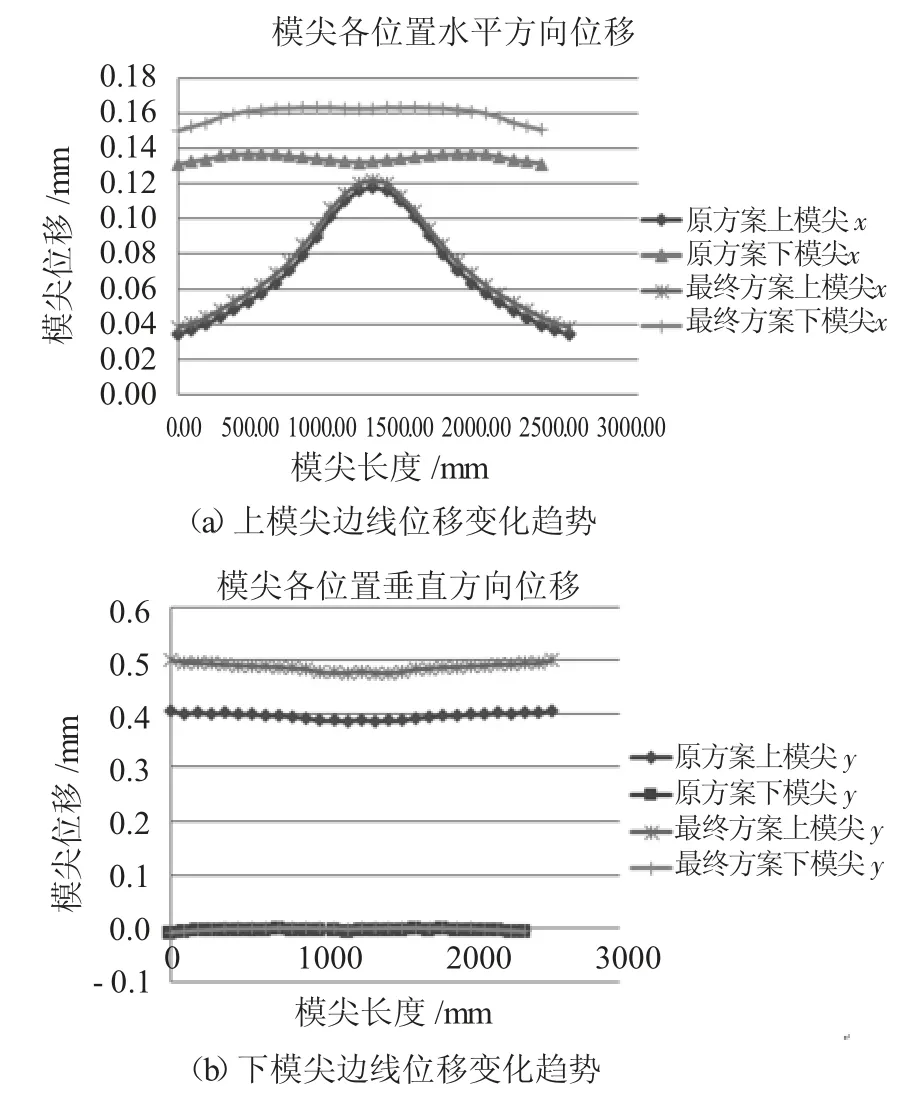

由表2 上下压紧模变形量和图6 上下模直线度曲线下模尖的直线度较好,水平与垂直方向均在0.01mm 以内;上模尖垂直方向整体位移较大,最大位移达到0.41mm,直线度在0.03mm,说明上模尖位移一致性较好;上模尖水平方向直线度较差达到0.085mm,最大位移位于中部为0.118mm,两侧位移最小为0.036mm。下压紧模水平与垂直方向直线度均较好,直线度在0.01mm 以内;上压紧模垂直方向的直线度较好,在0.03mm;而水平方向直线度较差,仅为0.08mm。

图6 上下模直线度曲线

2 机身结构优化

根据机身静力学分析结果,对机身进行结构轻量化设计。结构轻量化,从实质上就是在保证结构性能的同时,将减轻机身的质量作为根本目标,通过对结构的尺寸、布局、外形等参数进行设计,将结构的设计结合计算机仿真技术来优化机身结构[6]。机身作为数控四边折边机的重要组成部分,其质量在机床整体质量中的占比很大,同时其刚度对加工精度有着较大影响。因此,根据机身静态分析结果,运用轻量化技术,对机身进行优化设计。

2.1 优化方案与结果

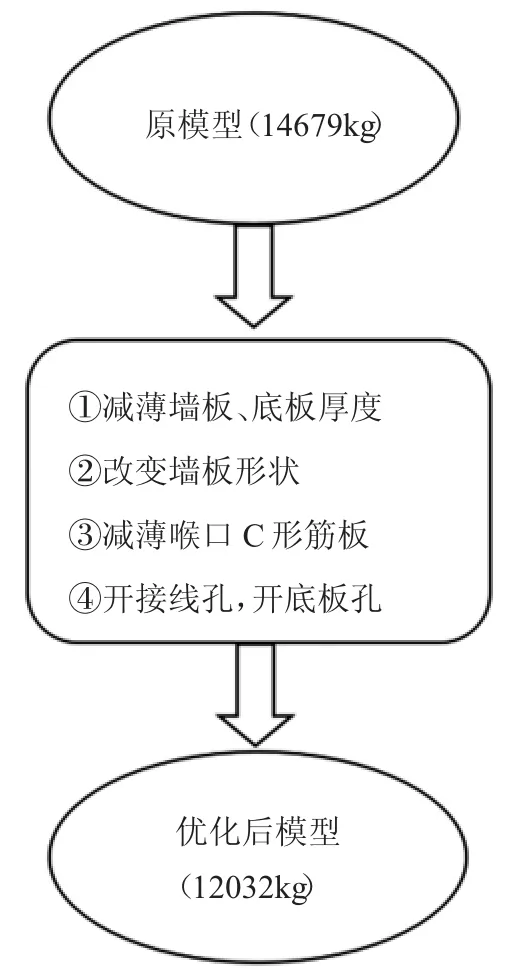

在保证模尖直线度与原有方案持平的基础上,对机身结构进行多轮优化,优化方案如流程图7 所示。

图7 优化流程图

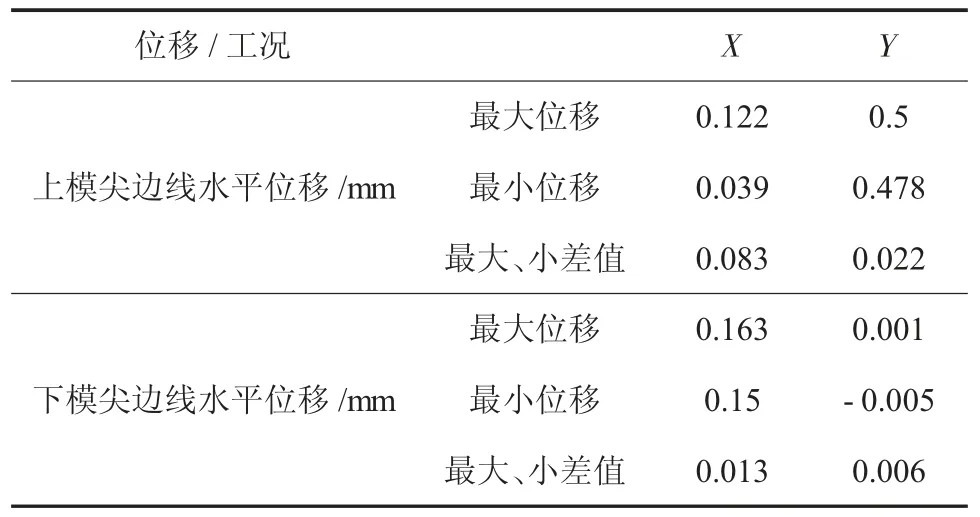

由表3 优化后上下压紧模变形量可以看出,上下模尖直线度均未有明显变化,符合优化目标;由图8 优化后上下模尖边线位移曲线可以看出,上下模尖位移趋势没有明显变化,下模尖X 方向整体位移提高0.02mm;上模尖Y 方向整体位移提高0.08mm,其余方向并未有明显变化。关键位置即上下模尖直线度较原方案相比并未有明显变化,机身整体减重为2647kg。

图8 优化后上下模尖边线位移曲线

表3 优化后上下压紧模变形量

3 结论

本文根据有限元基本理论和方法,运用三维建模软件建立模型并利用有限元分析软件Workbench对数控四边折边机机身进行静力学分析,在保证模尖直线度的基础上,提供了机身的优化方案,使机身具有较好的使用性能和较低材料消耗与制造成本,有效提高产品竞争力。