Q420钢U肋加劲板轴压承载性能试验研究

张雅俊,林立华,刘玉擎

(1.同济大学土木工程学院,上海200092;2.厦门路桥工程投资发展有限公司,福建厦门361000)

随着桥梁跨度的不断发展,为降低主梁自重而出现一些纤细化的大跨结构形式,其中最具代表性的是钢箱梁桥。正交异性钢箱梁具有抗扭和横向抗弯刚度大、自重轻、预制化程度高和工期短等优点[1]。另一方面,Q420钢具有强度高、韧性好以及耐久性能和焊接性能良好等优势,在桥梁建设中得到广泛应用[2-3]。我国规范对采用高强度钢材的钢结构桥梁依然沿用相同的计算方法,设计时主要依靠工程经验[4-5],但是钢箱梁桥的结构稳定性、承载性能与钢材强度密切相关,需要开展高强度钢材在钢箱梁桥中运用的相关研究。

正交异性钢箱梁主要构件为加劲板,由母板、加劲肋等构成。对于钢箱梁受压段,由于加劲板对屈曲破坏较为敏感,因此准确预测其极限承载力和破坏模式对钢箱梁桥的设计至关重要[6]。目前,受压U肋加劲板方面的研究主要集中于极限承载力的影响因素和对应的破坏形式。Chen等[7]开展了30个足尺单根U肋加劲板轴压试验,并与美国公路桥梁设计规范(AASHTO LRFD)比较,总结了密实截面和半密实截面的设计要求,并提出极限强度计算式。Chou等[8]为了验证New San Francisco-Oakland海湾桥的设计强度,开展了2个缩尺的正交异性板轴压试验,结果表明U肋加劲板先发生整体失稳破坏,但承载力仍然继续上升,最后由于母板和U肋的局部失稳而达到极限承载力。李立峰等[9]提出一种U肋加劲板极限承载力计算方法,该方法考虑了材料非线性、几何非线性、初始几何缺陷、焊接残余应力对极限承载力的影响,并通过6个U肋加劲板轴压试验证明该方法能够较好地计算U肋加劲板的极限承载力。Shin等[10]通过有限元方法建立84个分析模型,包含普通钢和高强钢,并与现行各国规范进行比较,对于不同屈服强度的钢材,有限元计算结果均高于规范计算结果。最后,提出用于U肋加劲板极限承载力的计算方法,并且该方法与有限元计算结果相吻合。赵秋等[11]通过9个混合钢U肋加劲板试验分析试件的失稳破坏机理,试件破坏形式主要分为整体失稳和局部屈曲2种,并且整体失稳和局部屈曲分别表现为延性破坏和脆性破坏,试件的极限承载力与局部板单元的宽厚比有关。现有研究和规范给出了受压U肋加劲板的极限承载力计算方法和破坏形式,但未给出受压U肋加劲板各板件间发生局部屈曲的相对关系,故钢箱梁桥的设计和检修过程中难以针对易发生失稳的部位进行加强和维护。

对于受压钢结构,常见的破坏形式为局部板件屈曲破坏,导致整体结构丧失承载力而发生结构破坏,因此准确预测结构破坏位置,有利于提高钢箱梁桥的合理设计和结构维护。Gardner[12]通过板件柔度确定结构的最易屈曲板件,计算得到的受弯钢工字梁和空心钢圆管的极限承载力与试验结果相吻合。该方法被推广到不锈钢结构、铝合金结构、高强钢结构和组合结构等[13-18],说明板件柔度能够预测极限状态下钢结构板件的屈曲破坏位置。然而,U肋加劲板的尺寸较大,并且构造更为复杂,目前还缺乏关于U肋加劲板板件柔度与破坏形式间关系的研究。

以Q420钢U肋加劲板为研究对象,制作4个缩尺比为1∶2的试件进行轴压承载性能试验,对U肋加劲钢板极限承载力、破坏形式、破坏机理等进行分析,探究不同板件柔度与破坏形式的对应关系,解决现有规范难以判定整体结构最易破坏位置的问题,为钢箱梁桥的合理设计和结构维护提供指导依据。

1 U肋加劲板模型试验

1.1 试件分组及构造

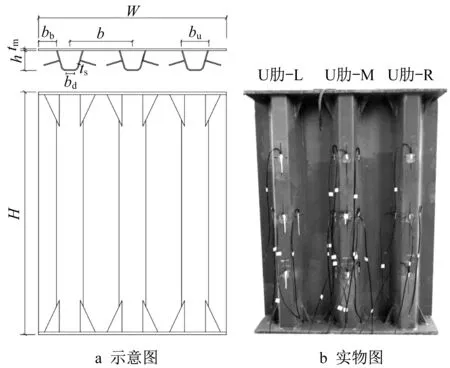

图1为U肋加劲板示意图及试件照片,表1为试件母板及U肋的几何尺寸。图1中,H、W分别为U肋加劲板母板高度及板宽,b、h分别为U肋间距和高度,tm、ts分别为母板和U肋的板厚,bb为U肋加劲板翼缘宽度,bu、bd分别为U肋的开口和底板宽度。试件均满足《公路钢结构桥梁设计规范》[5]的构件尺寸比例要求,即宽厚比限值。在试件的两端对称布置刚度足够大的钢平板,并在每个U肋腹板端部设置三角加劲肋,确保加载过程中试件所有板件均匀受力,以避免偏心加载,同时防止加载时端部由于应力集中而发生破坏。

图1 U肋加劲板示意图及实物图Fig.1 Schematic diagram of U-rib stiffened plate and test specimen

表1 试件尺寸Tab.1 Dimension of specimens 单位:mm

1.2 材性试验

表2给出试验构件所用钢材的材性测试结果。表2中,fy和fu分别为钢材的屈服强度和极限强度,E为钢材的弹性模量,tt为钢材的厚度。U肋加劲板试件共采用3种厚度的钢材,分别为4 mm、6 mm和8 mm。

表2 钢板材料性能Tab.2 Material properties of steel plate

1.3 测点布置及试验加载

图2为位移计及应变片布置示意图。图2中,D1~D5为试件面外变形测点,沿试件高度布置,间距为H/4,D6、D7为试件轴向位移测点,A1~A3、B1~B5和C1~C3为母板的应变测点,也以H/4为间距沿试件高度布置,A4~A8、B6~B14和C4~C8为U肋的应变测点,其中B2、B3、B9、B11为试件三向应变测点,其余为单向应变测点。

图2 位移计及应变片布置Fig.2 Arrangement of displacement meters and straingauges

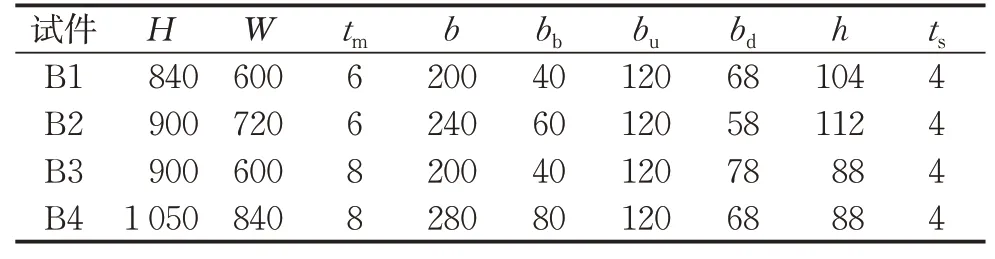

图3为U肋加劲板试件加载示意图和实物图。在试件加载端和支承端均布置限位挡块,由螺栓固定,防止试件两端发生横向位移。采用20 000 kN加载机施加均匀轴压荷载,试件形心轴位于加载平台中心线处,加载端与支承端的边界条件近似等效为两边简支状态。试验过程中,先采用力加载形式施加竖向荷载,加载速率为5 kN·min-1。当荷载达到100 kN时,改用位移加载控制,荷载降至极限承载力的85%时卸载。

图3 加载准备Fig.3 Preparation of loading

2 U肋加劲板试验结果

2.1 极限承载力

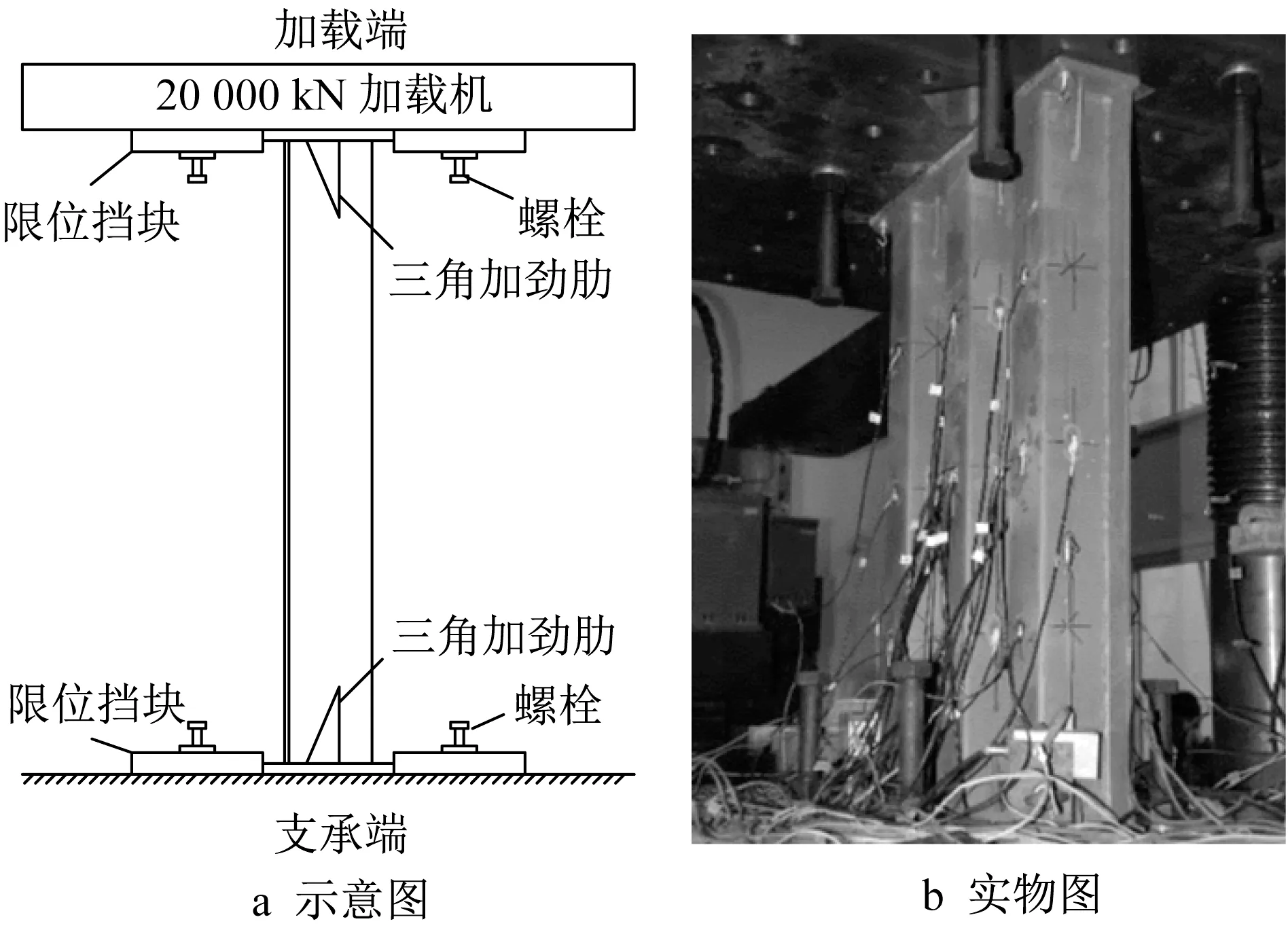

图4为U肋加劲板试件荷载-纵向位移曲线。图4中,Fz为U肋加劲板实测承载力,Δz为纵向位移。4个试件的荷载-纵向位移曲线的规律相似。在弹性加载阶段,荷载-纵向位移关系近似为线性;接近极限承载力时,轴压刚度逐渐降低,达到极限承载力后随着位移的增加,承载力逐渐下降。在弹性阶段,试件B4的初始轴压刚度最大,B2和B3的初始轴压刚度相近,试件B1最早进入弹塑性阶段。

图4 荷载-纵向位移曲线Fig.4 Load-longitudinal displacement curve

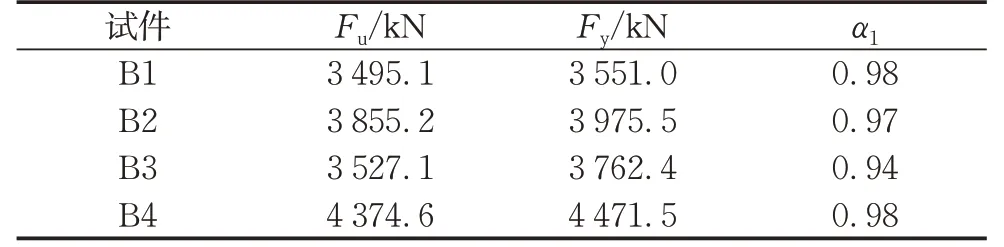

表3为试件极限承载力试验结果与全截面屈服承载力计算值的比较。表3中,Fu为U肋加劲板极限承载力实测值,Fy为U肋加劲板全截面屈服承载力计算值,由试件各板件实测屈服强度乘以自身面积总和所得,α1为试验实测极限承载力与全截面屈服承载力的比值。α1的计算式如下所示:

表3 极限承载力比较Tab.3 Comparison of ultimate capacities

试件B3由于两端塑性铰的形成,发生整体屈曲而导致结构破坏,极限承载力实测值略低于全截面屈服承载力计算值,其他3个试件的α1范围在0.97至0.98之间,说明U肋加劲板极限承载力基本达到全截面屈服承载力。

2.2 破坏形式

对于轴心受压构件,构件的相对长细比ω能反映结构的整体稳定性,构件的相对长细比ω[5]一般表示为

式中:ωi为构件对主轴i方向的长细比。构件的相对长细比ω由最易发生整体失稳的主轴决定,即长细比ωi的最大值决定。ωi可由下式确定[5]:

式中:l0i为构件主轴i的计算长度;ii为构件截面对主轴i的回转半径。试件B1、B2、B3、B4的相对长细比ω分别为0.24、0.26、0.31和0.41。相比于试件B1和B2,试件B3和B4的相对长细比ω较大,更可能发现整体失稳。

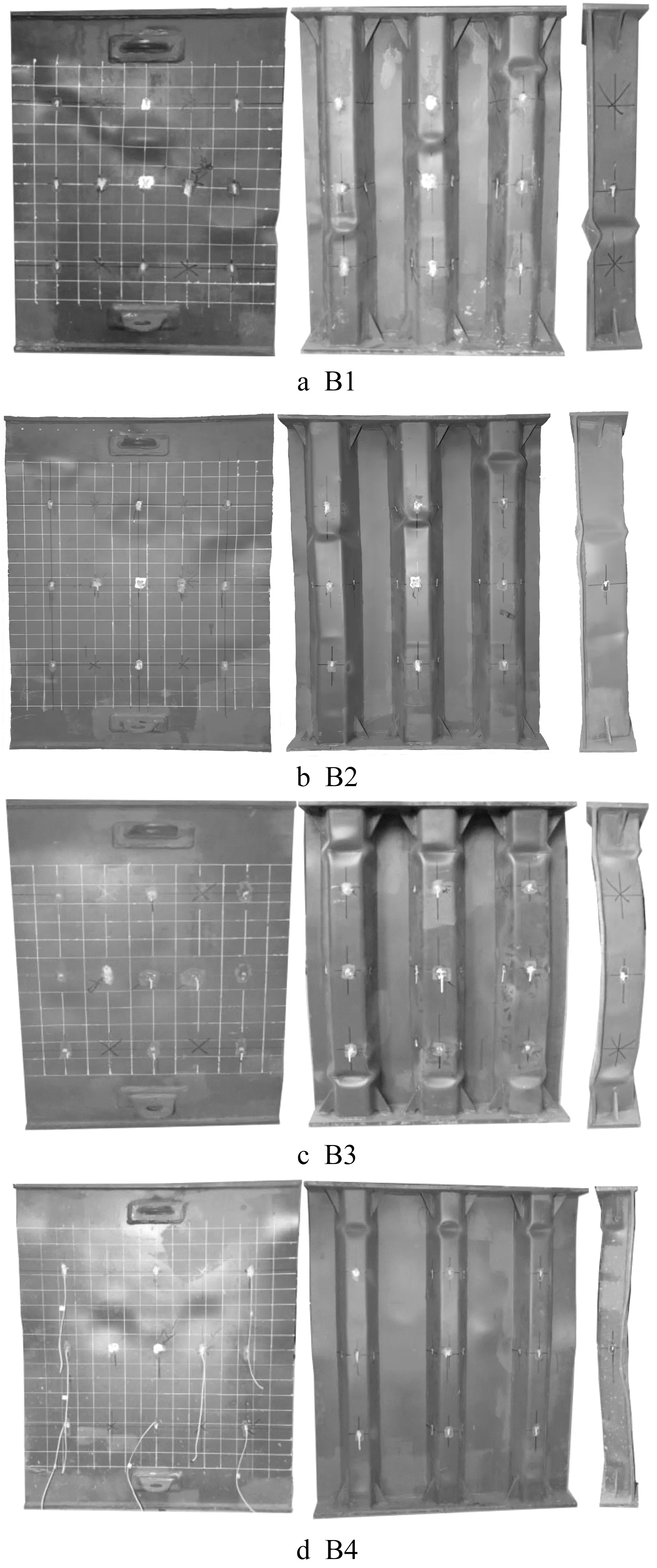

图5分别给出4个试件的最终破坏形式。试验结果与相对长细比ω计算结果基本一致,试件B1和B2发生局部屈曲破坏,试件B3和B4发生整体屈曲破坏。在极限状态下,试件B1和B2的破坏形式均为U肋的斜腹板发生局部屈曲,随着整体刚度的降低,试件的承载力逐渐下降。对于试件B3,由于端头处三角加劲肋刚度不足,靠近加载端和支承端的板件局部应力远大于其他位置,加载端和支承端的U肋腹板最先发生局部屈曲,随着U肋、母板相对抗弯刚度比的降低,试件在未达到极限承载力前发生整体屈曲。试件B4在母板翼缘处最先发生局部屈曲,随后出现整体屈曲破坏。

图5 U肋加劲板破坏形式Fig.5 Failure modes of U-rib stiffened plates

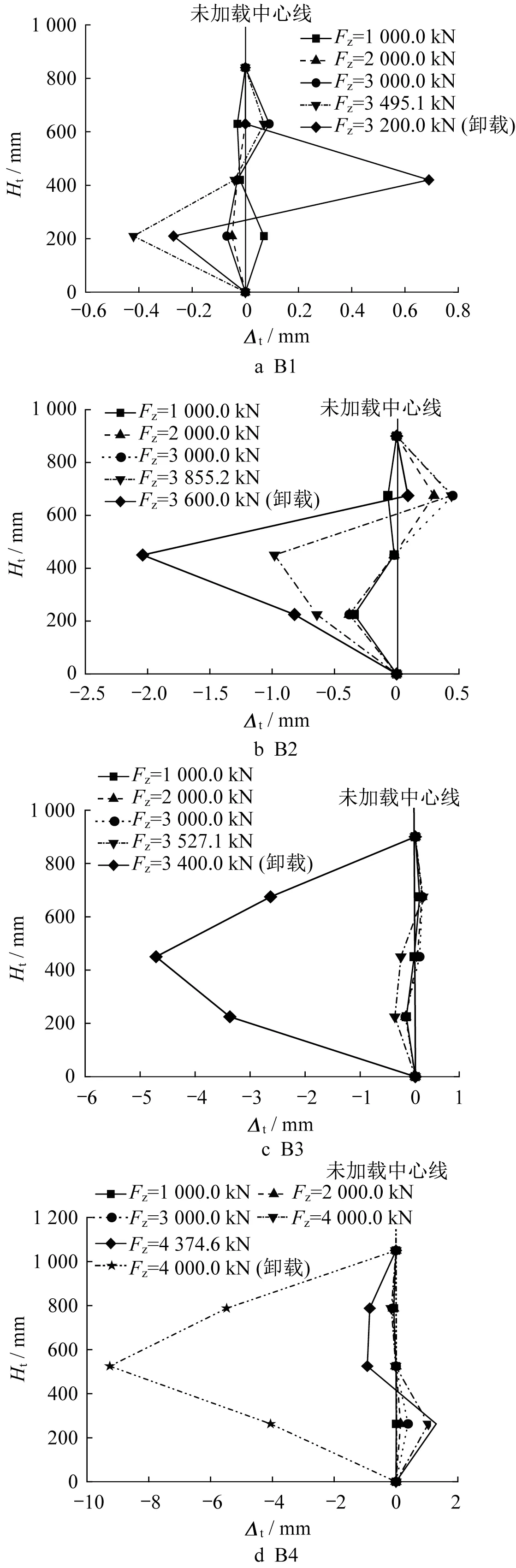

图6为试件在荷载Fz下U肋加劲板面外变形沿高度方向的分布。图6中,Δt为面外变形,Ht为测点距试件底部的高度。试件B1和B2均发生U肋局部屈曲破坏,加劲板的面外变形呈现为沿高度方向的正弦波状面外变形。试件B3在达到承载力3 527.1 kN时,面外变形突然增大,表现为明显的整体屈曲破坏。试件B4在达到极限承载力前,母板翼缘处发生局部屈曲,之后整体面外变形增大,发生整体屈曲破坏。

图6 U肋加劲板面外变形分布Fig.6 Horizontal deformation distribution of U-ribstiffened plates

3 U肋加劲板试验分析

3.1 U肋加劲板板件柔度

对于受压钢结构构件,板件柔度λe能够反映其变形能力,从而决定整体结构在极限承载力下的最终变形和破坏位置[12]。板件柔度λe[12]一般表示为

式中:fcr为板件的临界压应力,即板件弹性屈曲临界应力。fcr可由下式确定[18]:

式中:k为板件的临界弹性屈曲系数,一般均匀受压的三边简支板和四边简支板分别取0.425、4.000[5];υ为钢材泊松比;c、t分别为板件的有效宽度和厚度。试件整体柔度λmax反映了整体变形能力,由最易失稳板件柔度λe,i确定。

表4给出了不同板件柔度及整体柔度。表4中,λm和λb分别为母板肋间和翼缘板件的柔度,λuw和λub分别为U肋斜腹板和底板板件的柔度。试件B1和B3的最大板件柔度分别为0.73和0.62,位于U肋斜腹板上;试件B2和B4的最大板件柔度分别为0.86和0.80,位于母板翼缘板上。试件B1和B3最易发生屈曲的板件为U肋斜腹板,而试件B2和B4最易发生屈曲的位置为母板翼缘处。

表4 U肋加劲板柔度Tab.4 Slenderness of U-rib stiffened plates

由图5可见,试件B1和B4分别最先在U肋斜腹板和母板翼缘处发生局部屈曲,与表4中柔度计算确定的试件最易发生屈曲板件一致。对于试件B2,U肋斜腹板先于母板翼缘处发生局部屈曲,可能是由于该试件的U肋斜腹板存在较大的初始缺陷及残余应力,并且U肋斜腹板和母板翼缘的板件柔度远大于其他板件柔度。对于试件B3由于两端加劲不足而发生整体屈曲破坏,但在发生整体失稳前,加载端和支承端的U肋腹板均先于母板发生局部屈曲,U肋腹板屈曲导致刚度大幅下降进而发生整体屈曲。

相比于柔度计算结果,4个试件均满足规范[5,18]中受压构件的尺寸比例要求,即不允许在弹性阶段发生局部屈曲,但无法直观判断局部屈曲发生的具体位置,导致在设计过程中难以对薄弱部位进行有效增强,在检修阶段难以针对易屈曲位置进行监控和维护。

3.2 荷载-应变曲线

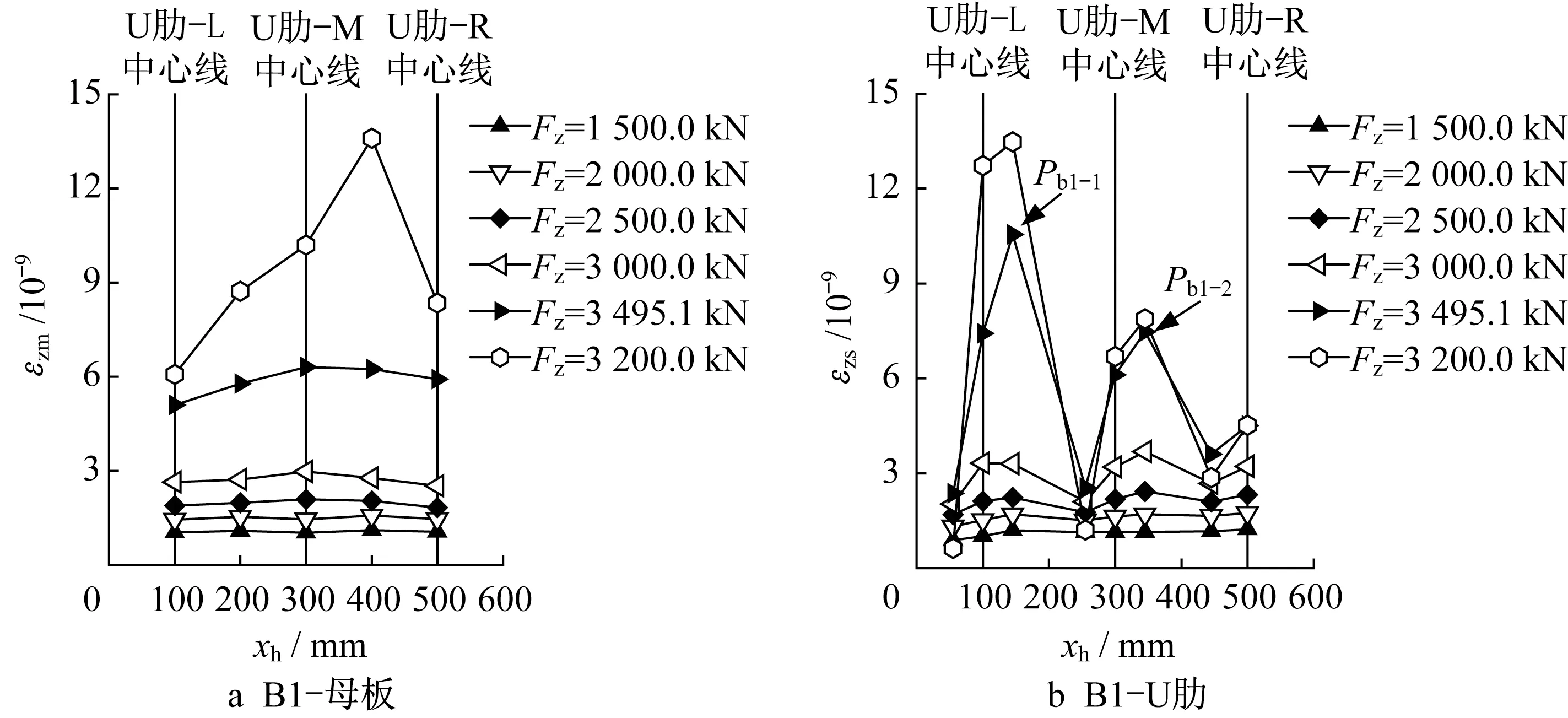

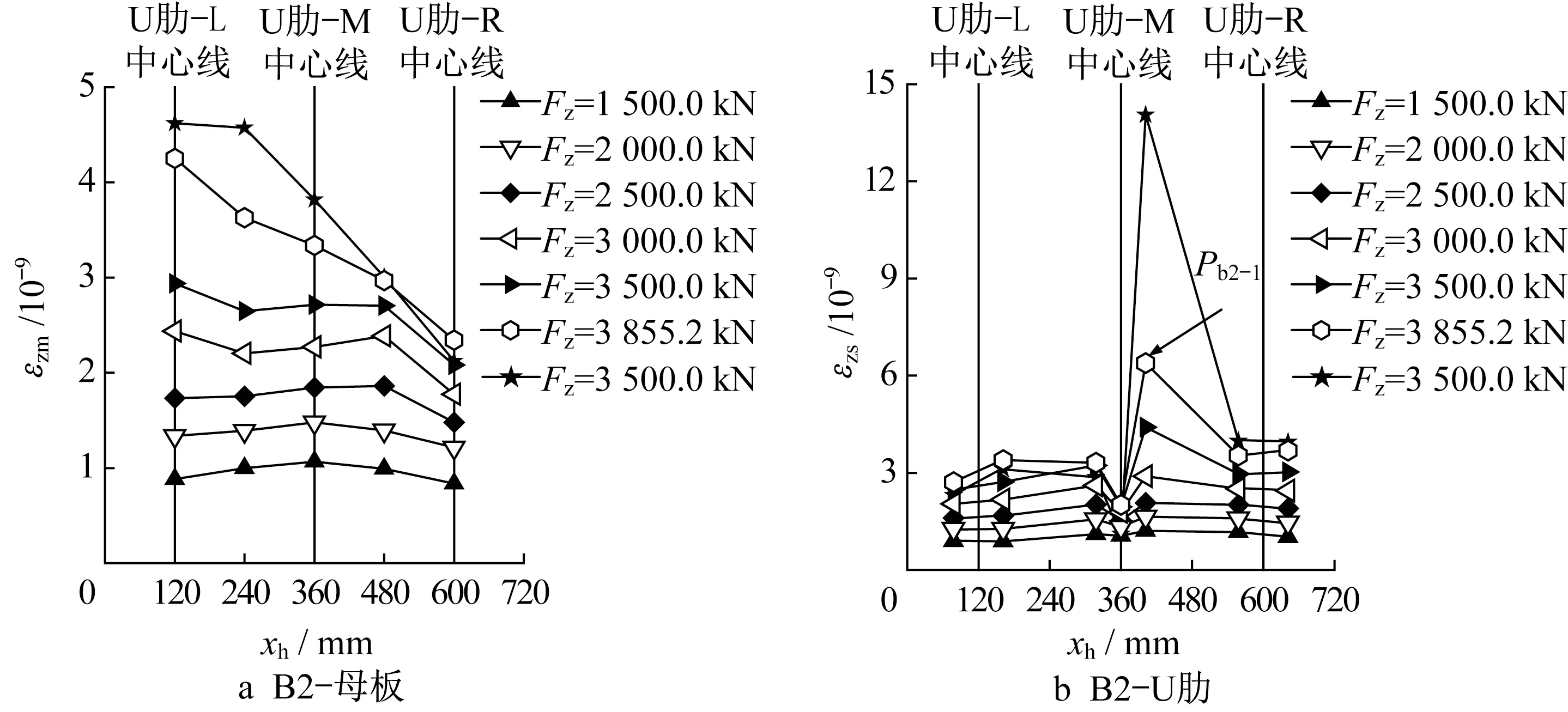

图7~10分别为4个试件母板、肋板截面B处不同荷载下沿板宽方向分布的纵向应变。图7中,εzm、εzs分别为母板、肋板纵向应变,xh为应变测点到母板翼缘的距离,U肋中心线位置分别代表加劲板左、中、右侧的U肋,与图1中一致。板件屈曲前,纵向应变沿横截面分布比较均匀;板件屈曲后,随着荷载的增大,纵向应变的分布呈正弦波状变形。

如图7b所示,在极限状态下,试件B1的U肋-L右腹板Pb1-1和U肋-M右腹板Pb1-2先后发生局部屈曲破坏。随着轴向位移的继续增大,加劲板的承载力开始下降,并且U肋-L和U肋-M间及U肋-M和U肋-R间的母板也发生局部屈曲破坏。

图7 U肋加劲板B1纵向应变沿横截面分布Fig.7 Longitudinal strain distribution of U-rib stiffened plate B1 alone cross-section

图8a、b为试件承载力上升段和下降段的应变分布。试件B2的U肋-M右侧腹板Pb2-1在极限状态下最先发生局部屈曲破坏,在达到极限承载力后应变急剧上升,如图8b所示。相比于试件B1,试件B2母板未发现明显的屈曲破坏,母板应变随着轴向位移增大而逐渐增加。

图8 U肋加劲板B2纵向应变沿横截面分布Fig.8 Longitudinal strain distribution of U-rib stiffened plate B2 alone cross-section

由图9a、b可见,随着轴向位移的增加,试件B3母板和U肋的应变逐渐增大,并且分布较为平均。当试件B3两端的三角加劲肋形成塑性铰使构件发生整体屈曲,即达到极限承载力之后,母板和U肋的应变均明显增大,其中U肋-L和U肋-R肋间的母板应变较大于其余位置的母板,3个U肋腹板的应变均大于U肋底板。

图9 U肋加劲板B3纵向应变沿横截面分布Fig.9 Longitudinal strain distribution of U-rib stiffened plate B3 alone cross-section

在发生整体失稳前,除试件B4在U肋-M中心线附近的母板存在较大应变外,母板和U肋的应变分布较为平均。当试件B4达到极限承载力时,母板和U肋的应变骤增,并且U肋的应变分布与试件B3类似,也表现为3个U肋腹板的应变均大于U肋底板。由于在母板翼缘处未布置应变片,因此缺少母板翼缘的荷载-应变曲线。

根据上述加劲板的破坏形式及荷载-应变曲线,试验结果与柔度计算结果基本一致,表明板件柔度能较好地预测受压U肋加劲板最先发生局部屈曲的位置。

图10 U肋加劲板B4纵向应变沿横截面分布Fig.10 Longitudinal strain distribution of U-rib stiffened plate B4 alone cross-section

4 结论

(1)轴压作用下,Q420钢U肋加劲板最终破坏形式主要表现为局部屈曲、整体屈曲和局部与整体组合屈曲破坏。对于3种破坏形式,4个Q420钢U肋加劲板试件极限承载力均能达到全截面屈服承载力。

(2)在达到极限承载力前受压U肋加劲板先发生局部屈曲,最后出现整体屈曲而导致试件破坏。

(3)对于受压U肋加劲板,由板件柔度λe确定的最易发生屈曲板件与试验结果基本吻合,说明板件柔度能够较好地预测受压U肋加劲板在极限状态下的破坏位置。