热熔自攻丝夹具的合格支撑间距探究

王健强,李尚鸿,段德宇,倪明

(合肥工业大学机械工程学院,安徽合肥 230009)

0 前言

汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上,因此减轻车身的质量,对提高整车燃油经济性至关重要。铝及铝合金的材料比重小、比强度高,具有良好的成形性能、力学性能、物理性能以及工艺性能,是当今社会汽车车身轻量化的首选材料。

在铝车身连接工艺中,常用的连接工艺有自冲铆、铝点焊、热熔自攻丝等。热熔自攻丝(Flow Drill Screwdriving,FDS)是一种新型的连接工艺。它综合了摩擦钻孔以及螺纹成型技术,在其工作过程中紧固螺钉即作为钻孔工具,又作为紧固件。FDS的优点是可以进行单面连接,提高了焊接过程中的空间利用率,保证了设计的灵活性。

近年来,奔驰、奥迪、特斯拉等众多公司都相继引入了热熔自攻丝技术,奥迪的某新款车型就采用了700多处的FDS连接。FDS技术的广泛应用离不开国内外学者的深入研究。SKOVRON等分析了铝点焊工艺存在的缺陷,并且详细介绍了FDS的工艺流程,通过试验研究了FDS的螺钉转速以及拧紧扭矩对接头几何形状的影响。SZLOSAREK等使用热熔自攻丝连接高强塑料和铝板,结果表明该组合在不同的加载角度和不同的失效机制下具有相同的失效载荷。SCHOLZ等研究了腐蚀条件对FDS接头机械性能的影响,发现经过腐蚀测试后,接头的疲劳强度和失效形式都发生了明显的变化。GRUJICIC等对FDS工艺进行了有限元建模和数值模拟,建立了FDS工艺参数和材料参数对其接头质量和机械性能的影响模型。在国内,林巨广等通过试验研究了FDS打孔阶段的轴向下压力和拧紧阶段目标扭矩对板件连接质量的影响。

在FDS工艺流程中,枪头以及预压紧机构会对所连接的板件施加较大的压力,为避免它对板件造成过量的形变,夹具支撑间距长度的设置十分关键。本文作者以6k21和6061铝合金板件为研究对象,测试100 mm×40 mm板件两端无夹紧点、100 mm×40 mm板件两端有夹紧点和300 mm×120 mm板件两端无夹紧点3种不同的情况,得到不同厚度板件在不同支撑间距下的形变量。试验结果可以为热熔自攻丝板件夹具的设计提供参考。

1 FDS简介

1.1 FDS工艺系统介绍

本文作者用于热熔自攻丝工艺试验的自动化设备是德国某公司研发生产的智能自适应热熔紧固系统,如图1(a)所示。

对于整个热熔自攻丝工艺系统,最重要的单元是智能装配主机单元,其结构如图1(b)所示。主要由套筒刀头、预压紧机构、拧紧伺服电机、压力进给伺服电机、控制模块和主轴组成。该机构最大轴向进给行程压力可达3 500 N,预压紧机构的下压力最大可达1 200 N。该机构工作时,板件所受到的最大下压力等于预压紧机构的下压力与轴向进给行程压力之和。

图1 FDS设备及其智能装配主机单元

1.2 热熔自攻丝的工艺过程

FDS的工艺流程如图2所示。在德派的FDS系统中,预压紧机构的下压力在整个工艺工程中保持不变,轴向进给行程压力根据焊接枪的进给速度自动调节,因此在各个阶段都不同。图3所示为某一搭接的FDS轴向进给行程压力,图中的最大力出现在热熔穿刺阶段。

图2 FDS工艺流程

图3 轴向进给行程压力

2 FDS试验

2.1 接头质量的评价

对FDS接头质量的评价主要包括3个方面的检测,分别是外观检测、剖面检测以及力学性能检测。本文作者主要关注的是板件弯曲状态检测和力学性能检测,规定合格板件的弯曲形变量小于1 mm,并对不同形变量的板件进行力学性能测试,观察其剪切力变化情况。

2.2 试验设计

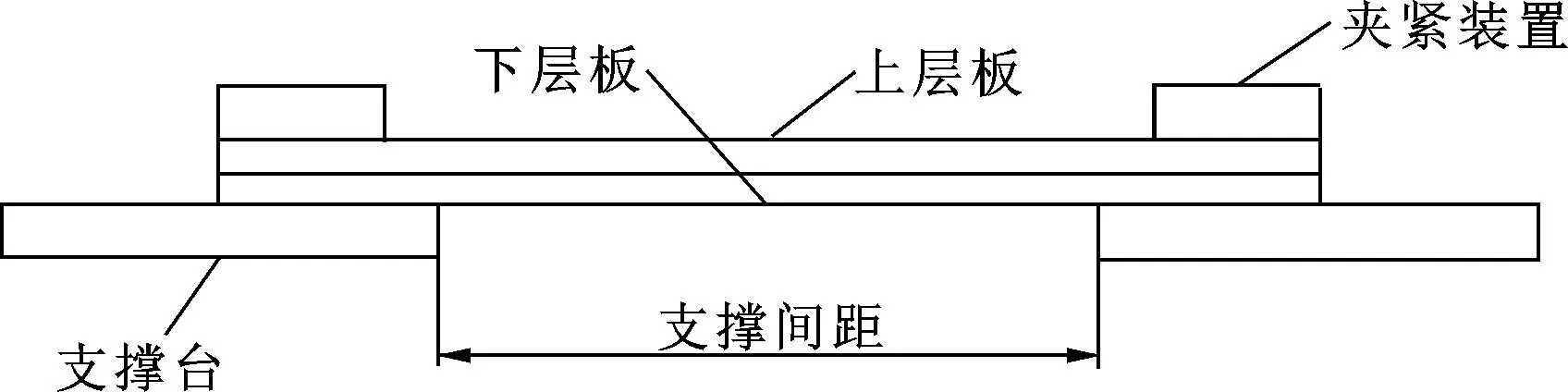

试验搭接上层板为6k21铝合金,下层板为6061铝合金,二者的材料性质如表1所示,使用的夹具实物如图4所示。支撑间距的简单示意见图5,该夹具可以任意调节支撑间距,同时可以夹紧板件的两端。

表1 试验材料的力学性能

图4 FDS试验夹具

图5 支撑间距示意

本文作者设计3组不同的试验,第1组试验中选取的是100 mm×40 mm的小板件并且板件两端没有夹紧;第2组试验中选取的是100 mm×40 mm的小板件并且两端有夹紧;为模拟实际生产过程中对大板件进行连接的情况,第3组试验中选取的是300 mm×120 mm的大板件。以上3组试验分别在不同支撑间距下进行,测量形变量。

2.3 试验数据的测量

文中的板件形变量测量方式是制作一个基准平板,将基准平板平放于待测试件之上,利用深度尺测量基准平板上表面距离待测试件最大变形区域底部的高度,则形变量等于深度尺测得的高度减去基准板的厚度。

3 试验结果分析

3.1 第一组试验结果分析

此次试验模拟小板件两端没有设置夹紧点的情况,结果如表2所示。总厚度为4.5 mm以及5.5 mm的搭接在支撑间距为40 mm时,形变量都超过了1 mm。总厚度为4.5 mm的板件最大合格支撑间距为20 mm,而总厚度为5.5 mm的板件合格支撑间距小于40 mm。

表2 100 mm×40 mm板件无夹紧试验结果 单位:mm

推测合格支撑间距过小的原因有两个:(1)未在板件的两端添加夹紧点;(2)与试件的尺寸有关,100 mm×40 mm的板件尺寸小,整体的抗变形能力差。

3.2 第2组试验结果分析

对比第1组的试验,此次试验在板件两端添加了夹紧点,结果如表3所示。在板件总厚度为4.5 mm的搭接中,有夹紧点的板件的最大合格支撑间距可以达到70 mm,而没有夹紧点的板件的最大合格支撑间距只有20 mm。可见夹紧点的设置可以显著提高板件的合格支撑间距。

表3 100 mm×40 mm板件有夹紧试验结果 单位:mm

由图6可得,支撑间距与形变量呈正相关,板件的总厚度与形变量呈负相关。在总厚度为3 mm的板件组合中,最大合格支撑间距为50 mm;总厚度为4 mm以及4.5 mm的板件组合在支撑间距为80 mm时,形变量都发生了显著增大,最大合格支撑间距建议设置为70 mm;总厚度为5.5 mm的板件组合,此时的合格间距超过了80 mm。综合对比第1组试验结果,在实际生产中,对于小尺寸的板件且支撑间距大于40 mm时,应该添加夹紧点。

图6 不同厚度的小板件支撑间距与形变量的关系

3.3 第3组试验结果分析

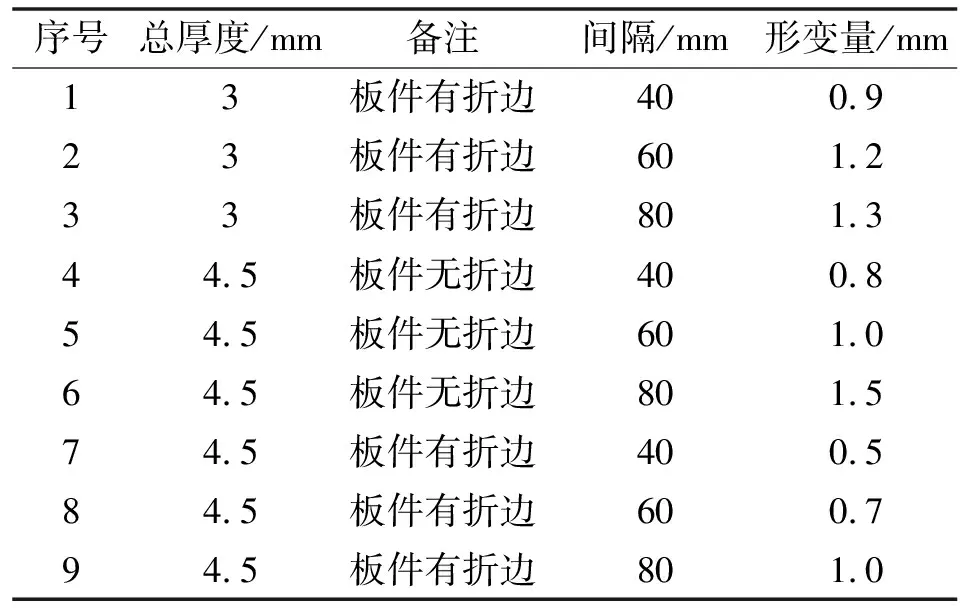

由于实际生产中多为大板连接,故选用较大尺寸的板件进行模拟。此次试验中选用的板件尺寸均为300 mm×120 mm×1.5 mm,6k21为上层板,6061为下层板,其中总厚度为4.5 mm的材料组合为三层板搭接,中层板牌号为6k21。

由表4中的数据可得,在不设置夹紧点的情况下,300 mm×120 mm×4.5 mm无折边的板件的合格支撑间距为60 mm,而在相同材料组合下,有折边板件的合格支撑间距为80 mm。如图7所示,当支撑间距大于60 mm时,300 mm×120 mm×3 mm有折边搭接的形变量的增长速度要小于总厚度为4.5 mm无折边的搭接,综合可得大板件的折边可以显著减小FDS板件的形变量。在实际的生产中,大多数情况下两块大板件的搭接都是属于有折边的情况,故不需要额外设置夹紧点。总厚度为4.5 mm的板材组合的最大合格支撑间距可以设置为80 mm,总厚度为3.0 mm板件的最大合格支撑间距设置为40 mm。

表4 300 mm×120 mm板件无夹紧点试验结果

图7 不同厚度的大板件支撑间距与形变量的关系

4 形变量对接头力学性能影响

选取表3中序号为9、10、11、12的4组搭接进行力学性能试验,探究形变量对接头力学性能的影响。

上述4组材料组合上层板牌号为6k21,下层板牌号为6061,总厚度为4.5 mm。如表5所示:当板件的形变量小于1 mm时,最大剪切力下降速度较为缓慢;当形变量为2.78 mm时,其最大剪切力比形变量为0.1 mm的接头下降了11%。说明随着支撑间距的增大,板件发生明显形变的情况下,力学性能会显著减弱。因此,合理控制板件的支撑间距,防止发生过大的形变量对保证FDS接头质量十分重要。

表5 力学性能测试结果

5 结论

本文作者主要研究了不同支撑间距对热熔自攻丝板件形变量的影响,通过3组试验得出以下结论:

(1)100 mm×40 mm的板件在两端没有设置夹紧点的情况下合格支撑间距较小。在小尺寸板件两端设置夹紧可以显著提高板件的合格支撑间距。在实际生产中,对于小尺寸的板件且支撑间距大于40 mm的情况,应该添加夹紧点。

(2)大尺寸板件的折边可以显著减小板件的形变量。在实际的生产中,大板的最大合格支撑间距可以设置为80 mm,且不需要设置夹紧点。

(3)板件的形变量过大会降低板件的力学性能,在实际的生产过程中应该合理设计FDS夹具的支撑间距,避免因为支撑夹具过大而对板件造成过大的形变。