C250钢薄壁筒形件多道次错距旋压成形工艺研究

孙于晴 杨延涛 曹学文 白小雷

C250钢薄壁筒形件多道次错距旋压成形工艺研究

孙于晴 杨延涛 曹学文 白小雷

(西安航天动力机械有限公司,西安 710025)

通过开展C250钢薄壁筒形件多道次错距旋压工艺试验,研究多道次成形过程中中间热处理、最终时效处理对成形精度的影响,得出C250钢薄壁筒形件旋压成形的最优工艺参数为主轴转速=90r/min、进给速度=100mm/min;错距量Z=2.9mm、Z=1.7mm、Z=0.5mm;Z=10、Z=4。可为此类马氏体高强度钢筒形件旋压成形工艺及道次间热处理安排提供指导。

多道次错距旋压;C250钢;固溶处理;时效处理

1 引言

薄壁筒形件常采用多道次强力旋压的成形方式,广泛应用于我国航空航天领域中发动机壳体、导弹壳体的加工制造。C250钢作为一种马氏体时效钢,与普通碳钢区别是其硬度取决于金属间化合物的弥散析出强化,与含碳量无关,具有高强度的同时兼具较高的韧性,是近年来航空航天领域推广使用的高强度钢,可用于火箭发动机壳体、喷管、导弹壳体等构件的加工制造[1~4]。

此类构件壁厚减薄量大,需要多道次减薄成形,为了提高加工效率,便于批量制造,在工程实践中多采用错距旋压技术,错距旋压是在强力旋压基础上发展而来,将多个旋轮在毛坯轴向依次错开,并沿径向依次减薄,通过局部连续加载使毛坯发生三维塑性变形,传统强力旋压与错距旋压工作原理图分别如图1、图2所示。

图1 强力旋压成形原理图

图2 错距旋压成形减薄量分布图

由于错距旋压过程是材料、几何因素、边界条件结合的三重非线性因素耦合的复杂变形过程,多道次错距旋压成形时道次减薄量分配、主轴转速与旋轮进给比、旋轮间隙匹配关系都会影响工件成形精度[5~7]。

目前关于此类马氏体时效钢错距旋压相关研究较少,因此有必要开展相关工艺试验,研究多道次错距旋压过程中,不同工艺参数的匹配关系及热处理对工件成形精度的影响,选取合理的工艺参数成形高强度钢筒形件,并研究薄壁圆筒旋压成形的工艺特点。

2 试验条件及方案

2.1 零件结构及材料分析

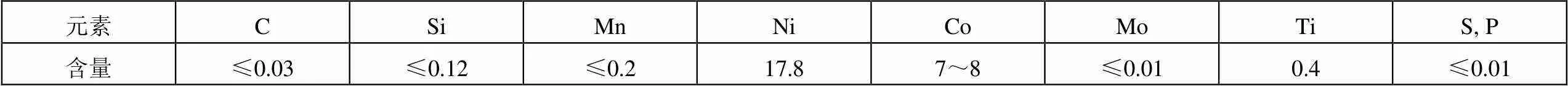

零件材料为C250高强度钢,是一种高强度高韧性的马氏体时效钢,含碳量相对其他高强钢更低,其化学成分表及力学性能见表1、表2,其结构如图3所示。

表1 C250钢的主要化学成分 %

表2 C250钢与其他高强度钢含碳量及力学性能对比

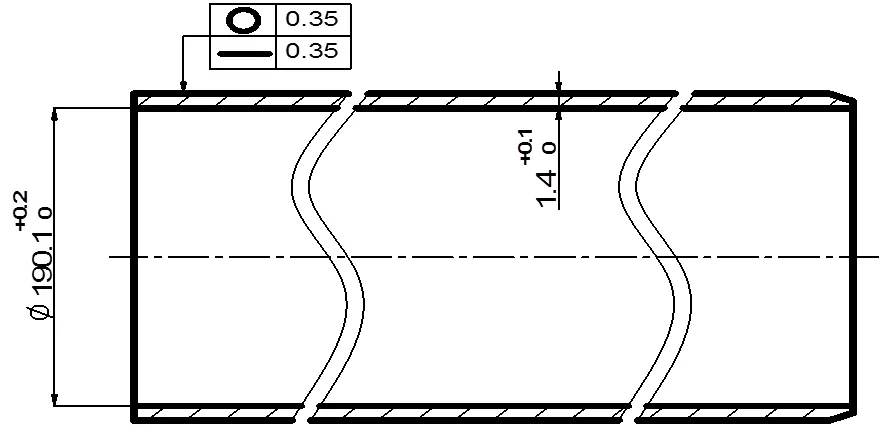

图3 产品结构图

2.2 试验条件

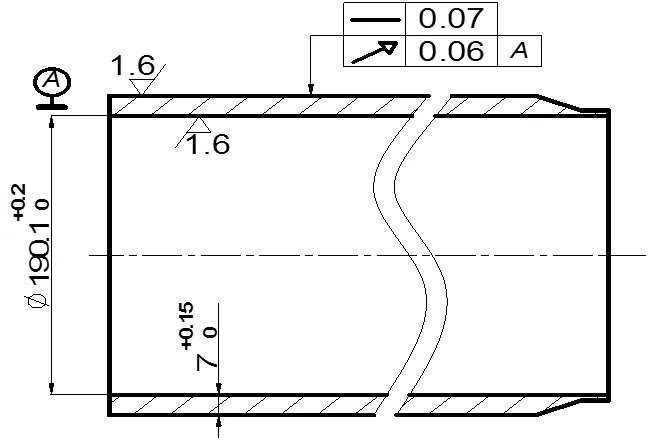

图4 毛坯结构图

试验毛坯结构图见图4,在三旋轮旋压机上进行错距反旋,为保证旋压毛坯可以顺利脱模,需要与模具留有脱模间隙,故采用的模具直径为199.05mm,通过工艺试验,实现C250薄壁圆筒的强力旋压成形,厚度由7mm减薄至1.4mm。

2.3 试验方案

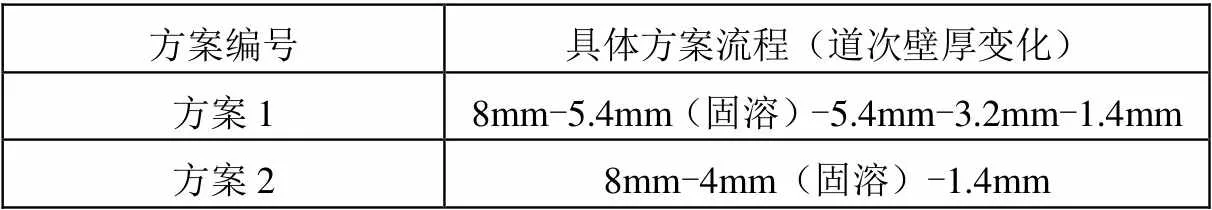

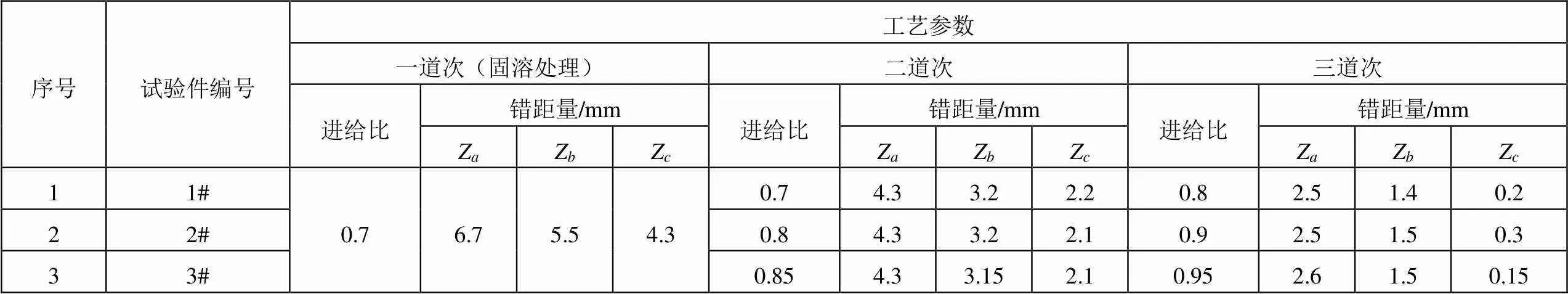

C250钢冷加工变薄率高达90%,在不超过材料的极限变薄率条件下,参考加工经验,壁厚7mm到1.4mm的减薄过程分为三道次减薄和两道次减薄两种方案,两种方案均在一道次粗旋加工后进行道次间固溶处理以获得全部马氏体,改善后续道次加工性能,便于后道次成形,试验方案见表3。确定各工艺参数的初步选取及匹配[8~12],错距旋压工艺参数见表4、表5。

表3 试验方案表

表4 方案1试验件工艺参数

表5 方案2试验件工艺参数

3 结果分析

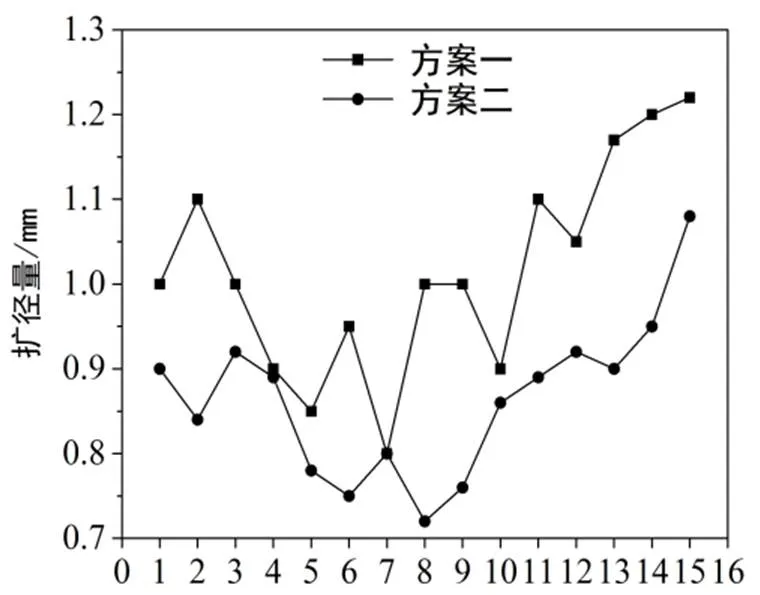

图5 工件扩径量沿工件母线分布图

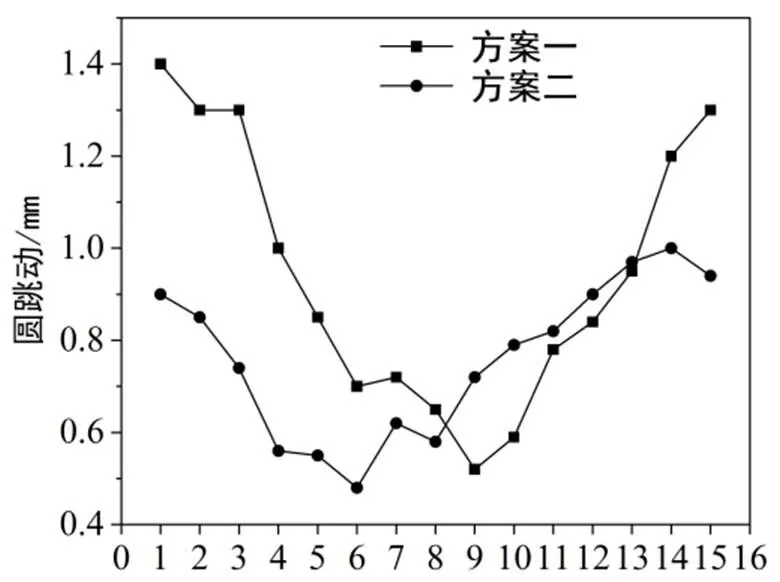

图6 工件圆跳动沿工件母线分布图

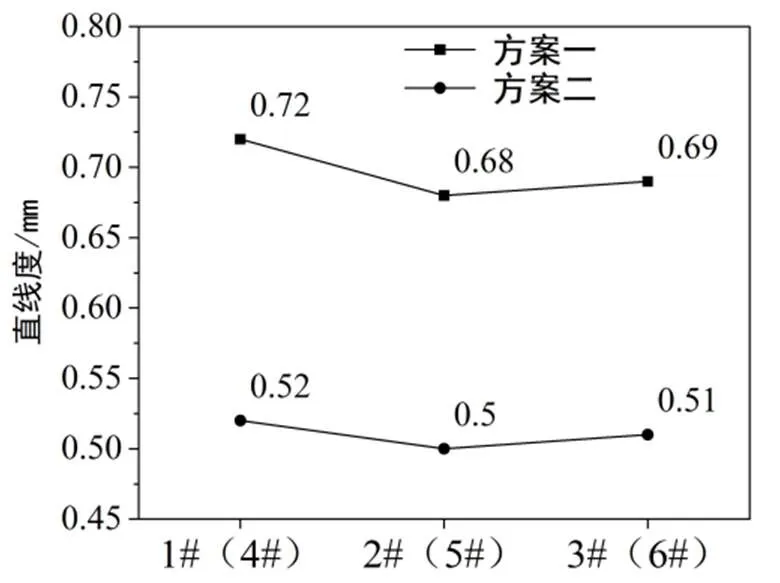

图7 工件直线度对比

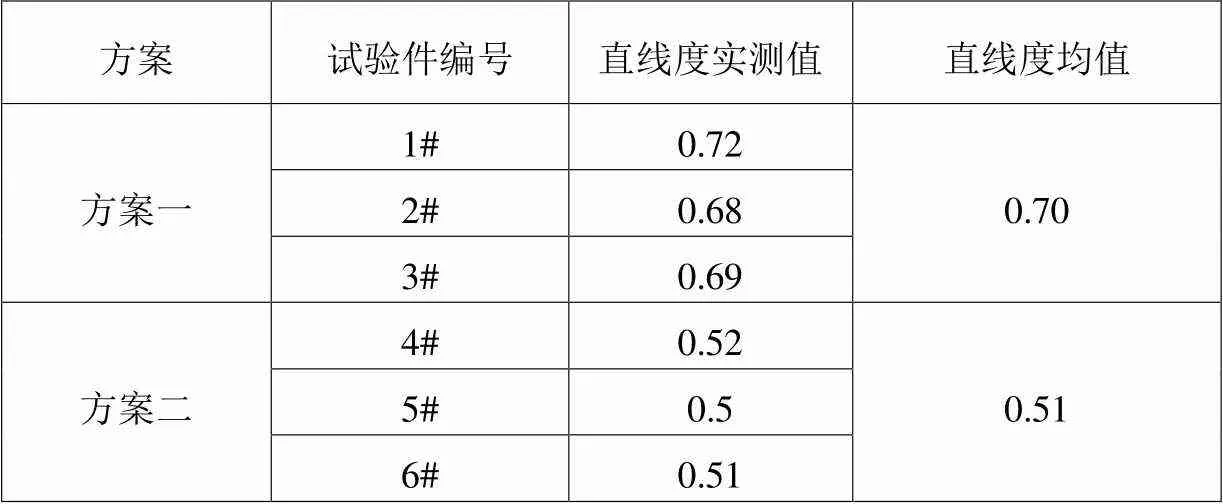

表6 工件直线度对比表 mm

在试验件沿工件母线方向等距取测量点,对比方案一和方案二成形精度,其扩径量、圆跳动对比如图5、图6所示,直线度测量结果见图7。从图5、图6可以看出,在旋压成形过程中,扩径量及圆跳动在起旋端和终旋端较大,在中段稳定旋压阶段呈现稳定波动状态,且方案二的扩径量及圆跳动均小于方案一。结合表6中直线度测量结果可知,方案二成形精度高于方案一,但均不满足设计要求,造成该结果的原因是三道次减薄时,每道次减薄量过小,会对毛坯表面反复挤压,造成表面硬化,内外表面变形不均。

4 试验改进优化

4.1 改进优化分析及试验方案

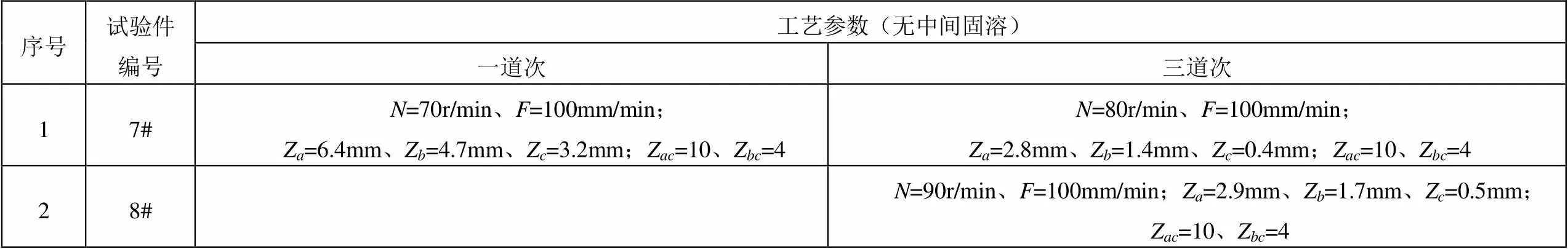

表7 优化方案试验件工艺参数

以上结论表明上两道次成形精度高于三道次,但两种方案均不满足预期成形目标,改进优化试验方案,均在第一道次成形后固溶处理,后续道次成形精度大于设计要求且出现扩径现象,故后续改进优化试验均

采用两道次旋压,不改变上述方案二试验工艺参数,但取消道次间固溶处理,工艺参数见表7,最终时效处理,研究时效处理对工件成形精度的影响。

4.2 优化试验结果分析

试验结果见表8,取消道次间固溶处理后,试验2成形精度最高,即主轴转速=90r/min、进给速度=100mm/min;错距量Z=2.9mm、Z=1.7mm、Z=0.5mm;Z=10mm、Z=4mm时,试验结果符合设计要求,无扩径现象。试验原始方案中在道次间增加固溶处理并没有提高其后续道次加工性能,可能与固溶处理冷却速度有关[13~16],影响C250材料组织中马氏体与残余奥氏体的分布,进而影响C250钢的后续加工性能,需要后续试验进一步研究。

表8 试验精度检测结果 mm

对旋压后工件时效处理,沿工件母线方向分段测量其壁厚差、圆跳动及直径偏差,结果如图8、图9所示,从表中可以看出,时效前后圆度误差和圆跳动化较小,直径方向有一定收缩,缩径量在0.05~0.2mm内,时效前后直径对比如图10所示,可知工件时效后直径减小,波动范围为203.01~203.1mm,满足设计要求。

图8 时效前后工件圆度沿工件母线分布图

图9 时效前后工件圆跳动沿工件母线分布图

图10 时效前后工件直径沿工件母线分布图

5 结束语

a. 采用两道次错距反旋无中间固溶处理,主轴转速=90r/min、进给速度=100mm/min;Z=2.9mm、Z=1.7mm、Z=0.5mm;Z=10mm、Z=4mm,可成形高精度薄壁壳体,且形位精度较好,为相关产品加工提供参考;

b. C250钢筒形件时效处理后径向收缩明显,缩径量在0.05~0.2mm内,圆度误差和圆跳动变化较小,因此在设计试验方案时,应考虑时效处理引起的工件尺寸变化,在分配道次减薄量时应为时效处理留收缩余量。

c. C250钢筒形件在道次间固溶处理后并未改善后续加工质量,成形精度反而变差,采用两道次连旋成形精度更高。

1 李卫东.工业4.0对推进中国制造2025的启示[D].北京:外交学院,2017

2 李东,王珏,何巍,等. 长征五号运载火箭总体方案及关键技术[J]. 导弹与航天运载技术,2017(3):1~10

3 蔡婷.新一代运载火箭整体亮相“长征”九号重型火箭研制进展喜人[J].中国航天,2018(11):29~31

4 郭蕾,韩冬,杨延涛. D406A超高强度钢卷焊圆筒旋压成形工艺研究[J].热加工工艺,2014(17):151~154

5 张旭平,华佳良,周小平. 薄壁大尺寸筒体组装焊接工艺[J]. 电焊机,2017(7):65~68

6 NettulaP R, Chetan S, Bipin K B, et al. Evaluation of mechanical properties of solid propellants in rocket motorsby indentation technique[J]. Propellants Explosives Pyrotechnics, 2016(2): 321~324

7 张鹏. 错距旋压制备纳米/超细晶筒形件方法及试验研究[D].广州:华南理工大学,2012

8 曹学文,张立武,杨延涛,等. 对轮旋压技术研究进展[J].热加工工艺,2013(9):115~117

9 欧阳玉芹.大型薄壁筒形件的加工[J].山东工业技术,2017(22):34~35

10 张涛,李文平,李纬民,等. 对轮旋压金属成形的刚塑性有限元分析[J].塑性工程学报,1999(4):58~61

11 李文平. 利用有限元法模拟大尺寸管件对轮旋压过程的研究[J]. 新技术新工艺,2003(9):30~31

12 Gangfeng Xiao; Qinxiang Xia; Xiuquan Cheng, et al. Metal flow model of cylindrical parts by counter-roller spinning[J]. Procedia Engineering, 2014(81): 2397~2402

13 Gangfeng Xiao; Qinxiang Xia; Xiuquan Cheng, et al. Research on the grain refinement method of cylindrical parts by power spinning[J]. International Journal of Advanced Manufacturing Technology, 2014(5): 1~9

14 Dawei Zhang; Fan Li; Shuaipeng Li; Shengdun Zhao , et al. Finite element modeling of counter-roller spinning for largesized aluminum alloy cylindrical parts[J]. Frontiers of Mechanical Engineering, 2019(3):2397~2402

15 田辉.筒形件旋压成形有限元模拟及工艺分析[D].大连:大连理工大学硕士论文,2010

16 马世成,王东坡,汪宇羿,等. 超长筒形件同步旋转张力旋压成形技术[J].航天制造技术,2016(5):24~27

Research on Multi-pass Staggered Pitch Spinning Process of C250 Steel Thin-walled Cylindrical Parts

Sun Yuqing Yang Yantao Cao Xuewen Bai Xiaolei

(Xi’an Aerospace Power Machinery Co., Ltd., Xi’an 710025)

The influences on the forming accuracy have been studied by carrying out the process test of multi-pass staggered spinning of parts. The study includes the influences of intermediate heat treatment and final aging treatment in the multi-pass forming staggered process. The results show the optimal process parameters for the spinning forming of C250 steel thin-walled cylindrical parts, as spindle speed=90r/min, feed speed=100mm/min;Z=2.9mm,Z=1.7mm,Z=0.5mm;Z=10,Z=4. The results may be helpful for spining forming and its inter-pass heat treatment for such martensitic high-strenghth steel cylindrical parts.

multi-pass staggered spinning;C250 steel;solution treatment;aging treatment

V46

B

孙于晴(1994),工程师,材料科学与工程专业;研究方向:火箭发动机壳体旋压成形技术。

2021-08-17