提高液压管路弯制一致性的研究及应用

刘民东 杜刚华

提高液压管路弯制一致性的研究及应用

刘民东 杜刚华

(山西航天清华装备有限责任公司,长治 046012)

针对航天特种车批量小、产品结构复杂的特点,介绍了如何将原产品的手工液压管路转化为数控弯管程序的方法,以及根据现有数控弯管机的固有特性,计算出在特定条件下液压管路回弹量,进而精确计算液压管坯的下料长度,最终提高弯管效率及管路的一致性。

液压管路;弯制;一致性;批量生产

1 引言

液压管路的弯制、安装历来是厂内产品总装的重要环节,管路弯制质量不但直接反映在产品外观上,对产品功能更是起着至关重要的作用。多年来,传统制管流程完全凭借操作者的工作经验和制管熟练程度控制管路质量,导致一些管路在弯制时存在管形差异较大、校正量大等问题,其中以大径管路的弯制过程表现的更为突出,往往产生椭圆度超差、内径处起皱等现象,使管路成品的一致性比较差,管路安装后内部应力无法释放。其影响主要表现在:第一、管路安装后,很容易在接口处渗油、漏油等;其次,售后部门更换相关管路时,必须将损坏的油管返厂,按照管路原样弯制,维修工期较长;第三,近年来,产品任务批量大,经验式弯制管路方法已经不能很好满足今后相当一段时期的批量生产要求。

为提高液压管路生产效率和质量,在硬件方面配备了JXW28CNC-63×5数控弯管机,主要解决传统手工样管向数控程序转化以及在该数控弯管机下管路精确成形问题。目前,厂内管路弯制大致分为两种情况:其一,将原车手工弯制管路向数控程序转化,然后由数控弯管机批量生产;对新投产产品,根据钢管回弹特点,合理设计数控程序转化生产,为满足管路的一致性要求,本文从手工样管向数控程序转化、回弹量控制、精确下料成形等方面进行论述、研究及应用。

2 手工样管向数控程序转化

数控弯管过程是先向机床内置计算机输入管路的成形数据,然后放置管坯,由机床单步或自动控制弯曲成形[1]。为此,首先要测量原管路的管形参数,再把管形参数输入至数控弯管机的控制软件中。其次,通过输入弯管机的样管参数数控弯制,弯制成形后与样管进行比对,找出差异点,然后根据管形差异修正数控参数,使弯制的管路与成形要求一致。

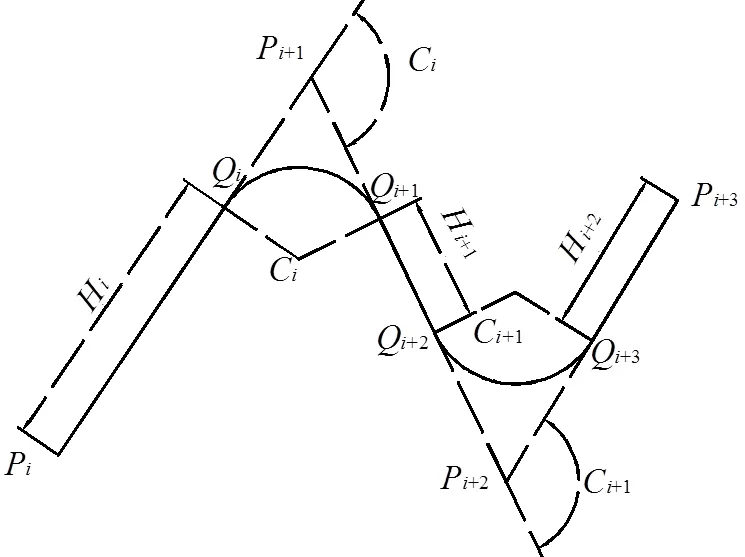

图1 管形示意图

据分析可知,原手工弯管之所以弯制不精确、批次一致性不好,是因为以上管形参数全部由人工控制,参数的准确性完全依靠弯管人员的经验及对照样管的临时感觉,因此管形差异较大,管路质量难以保证,同种现象在大直径管路弯制时更为严重。

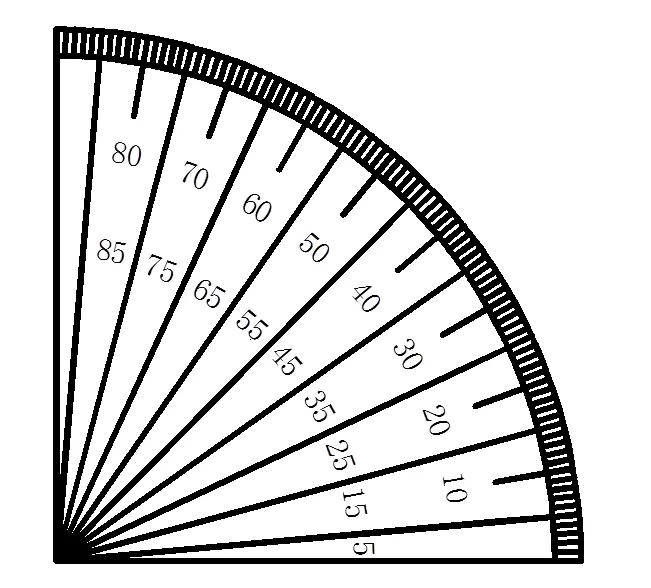

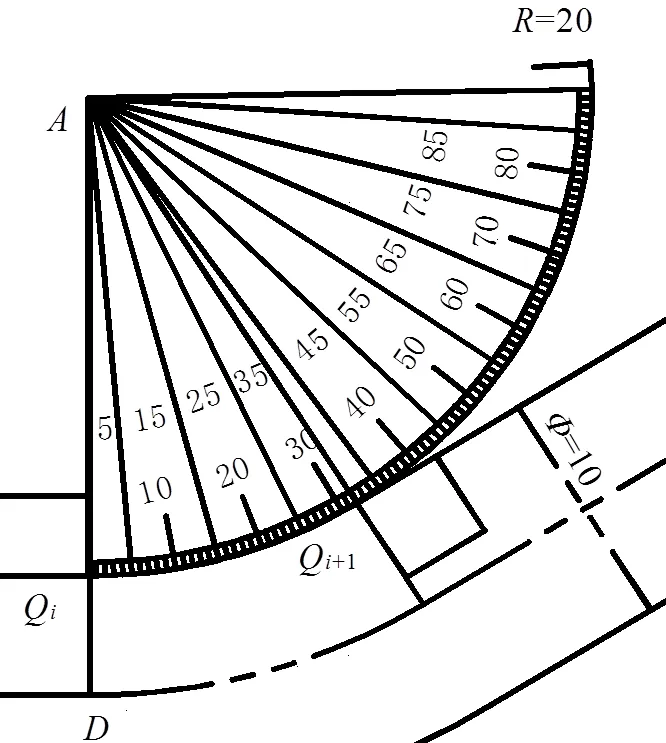

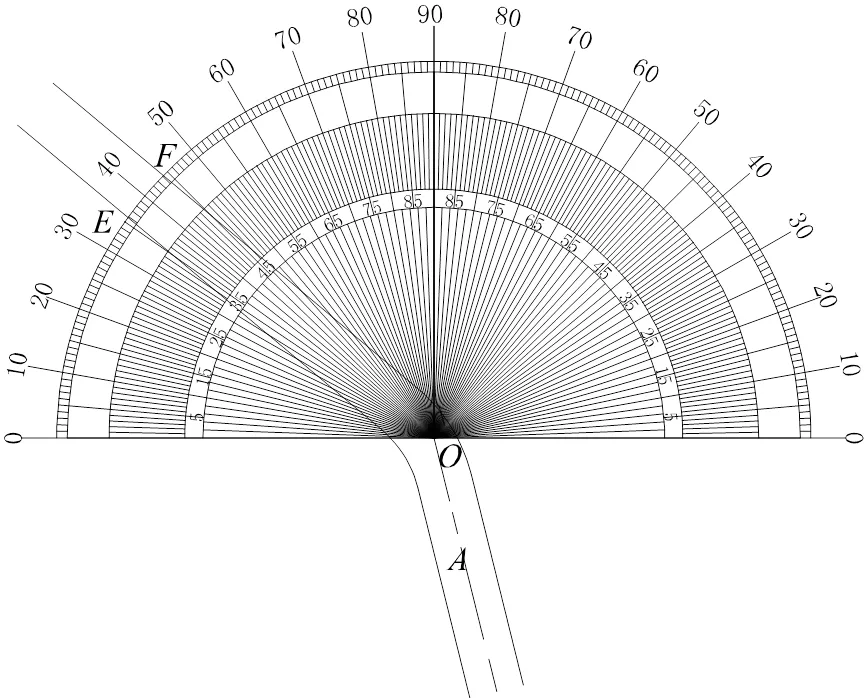

为准确测量以上数控弯管三要素,制作角度测量工装,如图2、图3所示。

图2 平面角度纸模

图3 空间角度纸模

2.1 测量弯曲角度Ci

将管路第一个弯曲角度的两直线段部分放于平面上,用笔在纸上画出直线段PQ、Q1Q2,然后延长直线段PQ、Q1Q2相交于P1点,用量角器测量并记录C的角度。

2.2 测量Y轴进给量Hi+1

如图1所示,测量H1必须知道起弧点Q的准确位置,即H1=PQ。用平面角度纸模工装画起弧点时需注意:a.如图4所示,以直径=10mm的不锈钢管进行以下测量,当弯曲角度大于等于90°时可将纸模工装直接放于弯角处,利用所测角度C使纸模工装的弧边紧紧贴合管路,保证纸模工装上C角度对应的内径垂直于管路两端的直线段部分,然后用记号笔画出角度C在管路上所对应的点Q、Q1;b.当弯曲角度小于90°,要根据所测角度C将纸模工装进行折叠,然后按上一步测量方法画出相关点。

当确定管路直径后,需要根据所选的弯管模具确定平面角度纸模工装半径的大小,纸模工装半径为所用弯管模具的半径与管路半径的差值。当采用2.5倍的弯管模具时,平面角度纸模工装半径2,即纸模工装的半径为管路直径的2倍。

图4 画起弧点示意图

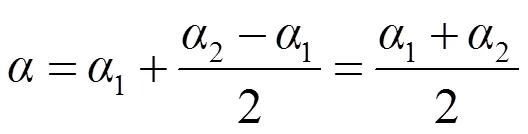

2.3 测量空间旋转角度α

空间旋转角度为第一个弯所在平面与第二个弯所在平面的夹角,即平面PP1P2与平面P1P2P3的夹角,空间位置如图5所示。测量方法如图6所示,将管路其中一个弯角放于平面上,其中管路直线段部分要位于空间角度纸模工装直线段的正上方。其中,空间角度纸模工装的点距平面的高度与所要测量管路的半径值相等。然后从正对于纸模工装角度显示的一面读出与管路两侧边缘与纸模工装交点处的角度值,即点所对应的角度1、点处所对应角度2,管路空间旋转角度的表达式为:

图6 空间角度测量

3 回弹量控制

数控弯管机以矢量弯管理论[2]为基础,其主要的加工数据为:轴空间转动角度、轴的进给量、轴弯曲角度和管坯长度。在设计管路时,为控制管路质量、提高管路一致性,数控弯管机操作人员需要精确计算每道弯的旋转轴(轴)、进给量轴(轴)、弯曲轴(轴)三轴的参数。但是由于钢管弯曲加工时的弹性弯曲,弯制某特定角度后由于管材内部应力无法全部释放,弯制的角度会反向回弹,回弹部分的弧长转变为直线段,即回弹及延伸问题,致使弯制成形的管路弯曲角度与目的角度有所偏差以及管路角度间的直线段部分长度变长等,导致在生产过程中管路弯制的精确性较差,质量波动明显,不能满足产品的使用要求。

据长阳县宣传部常务副部长杜强介绍,2014年开始,长阳县在清江流域县市中发起“清江保护日”活动,吹响了清江保护整治的号角。2017年初,该县成立清江库区养殖网箱清理取缔工作指挥部,对隔河岩和高坝洲库区的养殖网箱进行彻底清理。

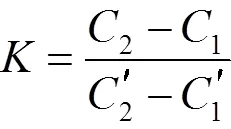

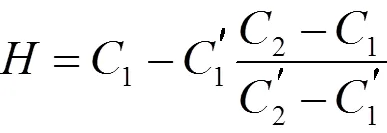

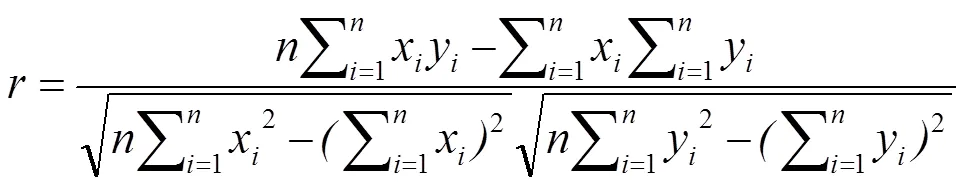

为解决上述管路回弹问题,需研究管路回弹所遵循的规律。在查阅相关资料的基础上,经过反复的角度回弹试验及结合数控弯管机矢量弯管原理[2],得出以下结论,弯管机的弯曲角度C与管路的成形角度′呈不过原点的直线关系[3],即:

式中:为比例回弹系数;为固定回弹系数。

和一般通过某批次同规格、同材质钢管的弯制角度及成形角度来确定,首先在数控弯管机上按单步或自动状态预先弯制2个不同的角度,记录数控弯管机控制软件的设置参数1和2,并测量对应钢管的成形角度′1和′2,那么系数和分别为:

因此,根据式(3)、式(4)计算出参数和后,就可以根据式(2)由目的成形角度推算出需要输入数控弯管机的弯曲角度C。

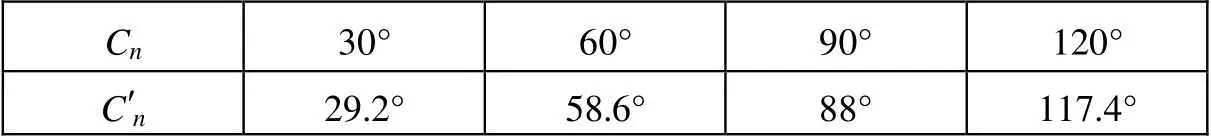

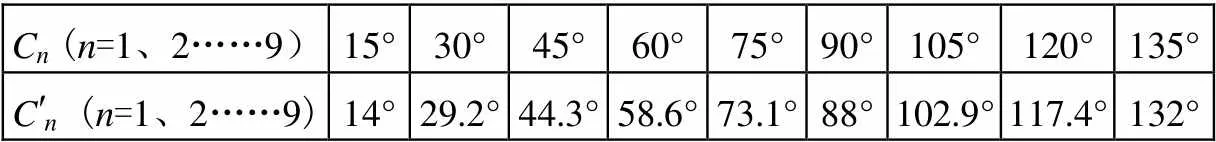

表1 典型弯制角度与成形角度对比表

将表格中C、′代入式(2)、式(3)求出规格为10mm×2mm钢管对应的和,然后求出平均值,得到式(2)的表达式如下:

采用10mm×2mm的1Cr18Ni9Ti的不锈钢管做以下试验:以数控弯管机的单步或自动状态分别弯制以下表格中C所对应的角度,弯制成形后,分别记录实际成形角度′,最终得到表2。

表2 弯制角度与成形角度对比表

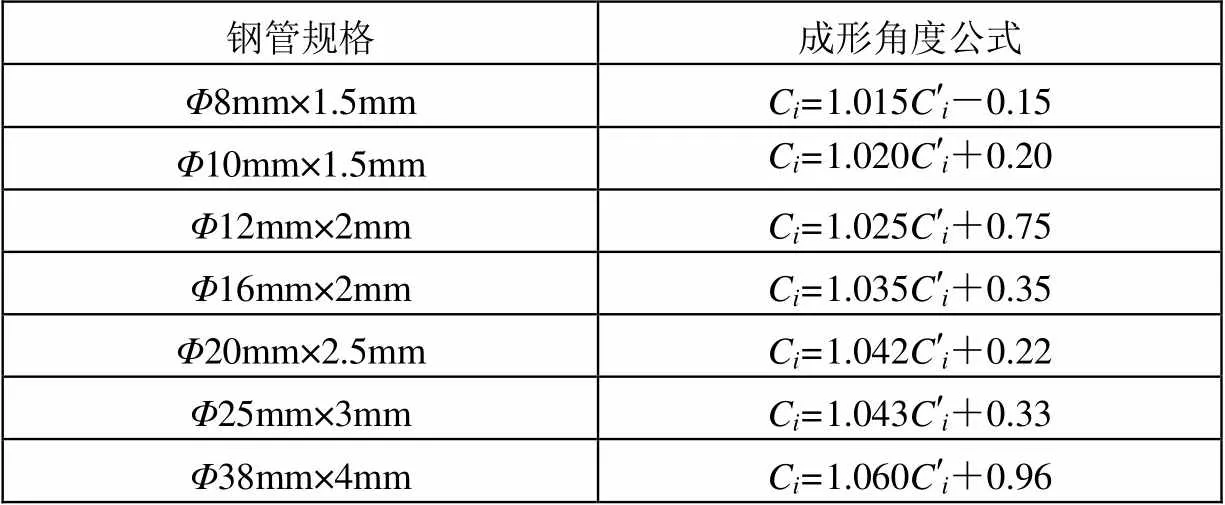

分别将C(=1、2……9)与′(=1、2……9)代入式(5),通过计算可得到=0.996,因为||=0.996>0.8,所以以上弯曲角度C与管路的成形角度′的线性关系推断正确无误。通过大量试验,得到部分管路的成形角度公式,见表3。

表3 不同规格钢管的成形角度公式

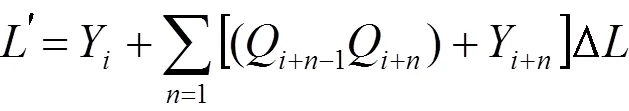

4 精确下料保证管路精确成形

精确下料的基本过程为:根据管形参数编制程序,输入计算机后数控加工。对照弯制好的管路与样管,并上车试装,修改管形参数直至满足装配要求。对满足装配要求的管路重新测量首末端直线段长度,保证除接头部分的直线段长度满足使用要求,精确计算出管路弯制所需要管胚的总长。

图7 管路拉伸示意图

如图7所示,管路工件在弯制过程中,管坯在数控弯管机的牵引力作用下会产生弯曲部分弧长较原直线部分变长的现象,结合弯管机的实际情况,可以近似认为发生拉伸现象的部位主要为管路背离弯曲中心的一侧,管路贴合模具导轨面一侧的微弱拉伸现象可忽略不计,即QQ+1段长度不变,则管路拉伸量Δ与管路的成形角度′之间的关系为:

其中,为管路直径。

因为管路拉伸后,其拉伸量积累到弯曲角度后端的直线段部分,所以管路拉伸对弯管过程中的直线段参数没有影响,只影响管路的末段长度。因此,通过精确计算可得到数控弯管机所需要的精确管坯长度。

针对情况一:各直线段长度与各弯曲管路中心弧长之和与Δ的差。其中,=1、2……。

针对情况二:′Δ,为设计管路总长。

根据以上所算出的精确下料长度′修改弯管程序就可以精确控制管路首末两端的长度,减少了裁管所带来的误差,提高了管路的精确度及一致性,具体成形效果见图8。

图8 精确成形

5 结束语

本文从管路弯制三要素入手,通过对弯曲角度、直线段长度以及空间旋转角度的精确复测,实现手工样管向数控程序的转化;同时,通过对钢管及数控弯管机回弹量的试验及计算,求出弯制角度与成形角度的转化公式,有效解决了管路成形角度与设计值不符的问题。经生产验证,现有管路批次一致性大幅提升,管路互换性差等瓶颈问题得以解决。本文所得的数控弯管机的性能参数及相关工艺文件紧贴生产实际,具有较强的生产指导作用。

1 卢险峰,邹华杰. 数控弯管机的应用与技术要点[J]. 机械工人(热加工),2005(9):80~81

2 王立新. 矢量弯管[M]. 北京:国防工业出版社,1984

3 张吉辉,丁国富,许明恒. 数控弯管精确下料长度的确定和下料方案优化[J]. 机械设计与制造,2009(2):50~52

Research and Application of Improving Bending Consistency of Hydraulic Pipeline

Liu Mindong Du Ganghua

(Shanxi Aerospace Qinghua equipment Co., Ltd., Changzhi 046012)

According to the characteristics of small batch and complex product structure of aerospace special vehicle, this paper introduces how to convert the manual hydraulic pipeline of the original product into NC pipe bending program. According to the inherent characteristics of the existing NC pipe bending machine, calculate the rebound amount of hydraulic pipeline under specific conditions, accurately calculate the blanking length of hydraulic pipe blank. Finally improve the pipe bending efficiency and pipeline consistency.

hydraulic pipeline;bending;consistency;mass production

V

B

航天科技集团公司重大工艺专项研究项目(GYGJ18-519-49)。

刘民东(1982),高级工程师,材料学专业;研究方向:工艺技术研究及科研生产管理。

2021-11-16