基于接口定义的卫星虚拟紧固设计技术与应用

马 超 何海燕 顾志悦 姚 骏 王 涛 陈 夜

基于接口定义的卫星虚拟紧固设计技术与应用

马 超 何海燕 顾志悦 姚 骏 王 涛 陈 夜

(上海卫星工程研究所,上海 201109)

面向卫星自顶向下的数字化设计模式,基于三维模型之间清晰的组织架构和装配关系,提出一种虚拟紧固设计解决方案。在产品三维建模过程中,规范定义机械安装接口,表达紧固需求。结合后台标准紧固信息库,开发全流程设计工具,以实现紧固设计过程的参数化、结构化和自动化。通过查看工具直观展示虚拟紧固信息,指导装配操作,实现设计与工艺的无缝链接。多个型号的实践应用表明,虚拟紧固设计是高效、实用的数字化手段,可为其他系统工程研制提供借鉴。

卫星;数字化设计;接口定义;虚拟紧固

1 引言

在卫星产品数字化设计中,紧固设计是重要组成部分和关键环节。传统的紧固设计方式具有诸多的缺点和限制,不利于卫星产品设计效率和质量的进一步提高,也不符合卫星产品实现全流程数字化设计,设计数据实现信息化流转的总体方向要求。亟需立足于卫星产品自身的研制特点,探索一种新的,更符合卫星产品的紧固设计模式。

针对卫星产品总体紧固设计的设计要求、模型特点,同时梳理紧固设计在产品研制全流程中的要求和应用方式,探索并研制出一种基于接口的卫星虚拟紧固设计技术,为实现卫星产品的全流程数字化设计,设计信息的全信息化流转奠定了基础。

2 紧固设计总体思路

在进入数字化设计时代之前,紧固设计状态都需要在图纸中完整表达。在进入数字化设计初期,基本都延续着传统设计模式,在三维模型人工完成所有紧固件的装配工作,紧固件模型从二维变成了三维模型。随着不断深化数字化设计模式的应用深度,数字化设计真正的优势不断被发掘和利用[1~5]。因此,数字化设计的规划者得以站在更高的维度,利用数字化和结构化思维重新审视和规划传统设计模式的数字化转换工作。

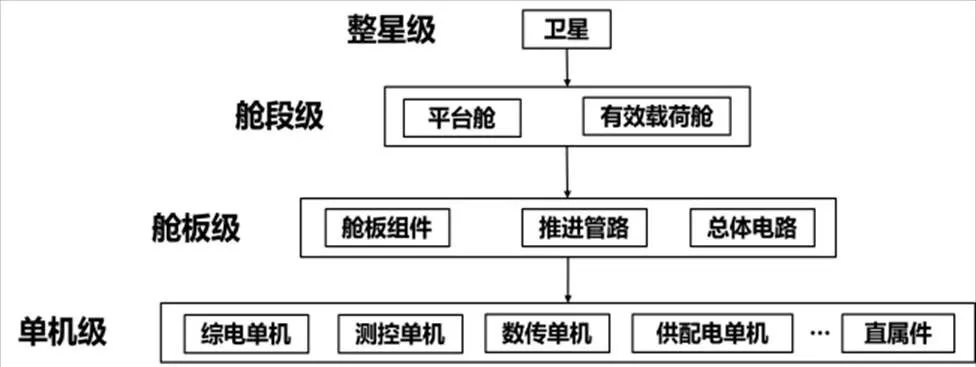

卫星数字化设计过程是一种自顶向下的设计模式,具有清晰的组织结构和稳定的模型类型[6~10],如图1所示。卫星总体设计模型在组织架构上由整星、舱段、舱板、设备、总装直属件组成,模型类型和组织架构规则清晰稳定。卫星总体紧固设计针对舱板、设备和总装直属件等模型,是一种单元化设计。这些模型具有明确的装配连接关系,基本保持元件与舱板,设备与设备支架之间的连接关系,连接件与被连接件之间单一且清晰。提出一种基于三维模型接口定义的虚拟紧固设计方案。

图1 卫星产品组织架构

图2 虚拟紧固设计方案总体架构

虚拟紧固设计方案总体架构如图2所示,主要分成准备、设计和实施三个阶段。准备阶段,针对设备、总装直属件等连接对象,专门开发了一种三维模型安装接口定义工具,直接使用三维模型设置接口,并能驱动舱板安装埋件和面板自动开孔。三维接口定义工具覆盖了总体各类设计模型,让各类连接对象都能使用基于接口的虚拟紧固设计。设计阶段,基于模型安装接口的紧固信息,完成紧固件规格的自动选定。开发专用的统计工具,提取模型中记录的虚拟紧固信息,展示并输出紧固件BOM信息,为备料提供依据。实施阶段,开发专用的基于三维模型的紧固信息查看工具,直观的展示紧固件的装配形式,有效指导紧固件装配过程[11,12]。

3 虚拟紧固设计功能实现

3.1 准备阶段

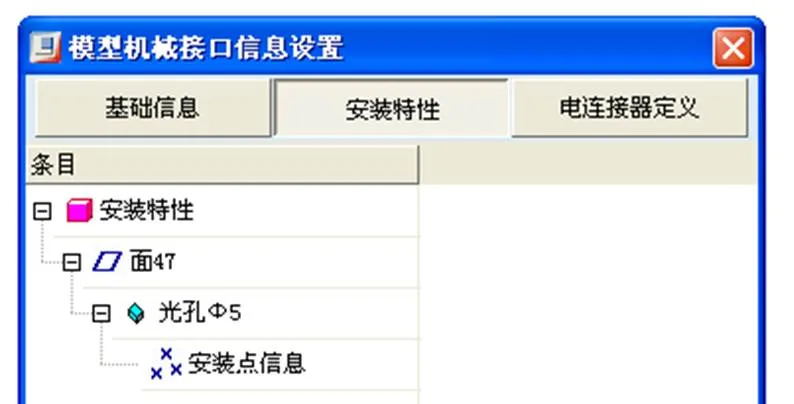

紧固设计准备阶段核心工作是各种紧固对象的三维模型安装接口定义,为此专门开发了安装接口定义工具,如图3所示。

针对设备的三维接口定义工具实现了对安装接口的完整定义,后续在虚拟紧固设计时,可以直接使用三维模型中设置的接口。三维接口数据的推广应用为实现基于接口的紧固设计在流程上和基础模型准备上奠定了基础。

设备和普通总装直属件三维接口定义工具覆盖了总体各类设计模型,让各类模型都能使用基于接口的虚拟紧固设计。

3.2 设计阶段

紧固设计阶段要完成的工作包括紧固参数化设计、个性化装配检测和紧固BOM信息统计等。

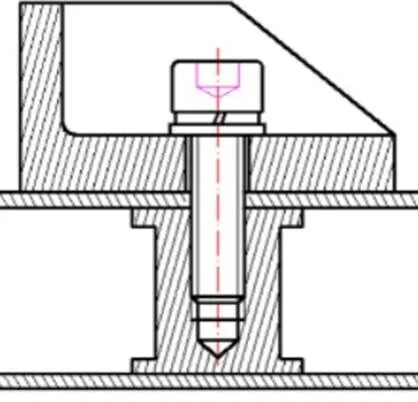

3.2.1 紧固参数化设计

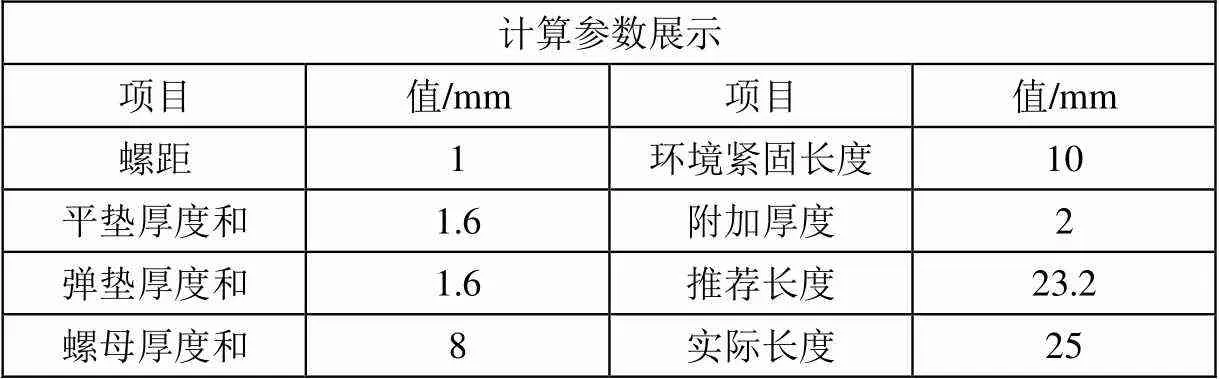

紧固设计主要包括两个方面:一是以安装接口作为设计单元,基于模型安装接口的紧固信息快速设计;二是基于规则的环境紧固长度自动计算和紧固件规格的自动选定。环境紧固长度是垫块紧固面到蜂窝板蒙皮外表面的距离,如表1、图4所示。

表1 计算参数表

图4 紧固长度自动计算

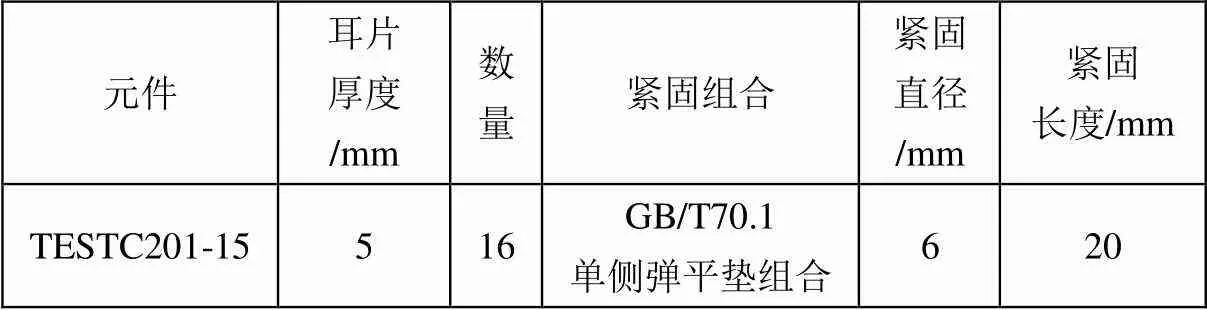

以图5为例,根据安装接口定义获取到环境长度,并根据环境长度自动选定紧固规格,如表2所示。

图5 某设备三维模型及安装接口

表2 紧固规格自动选定

以安装接口为单位,参数化定义紧固信息。参数化不依赖于标准件模型,利于设计信息结构化统计,设计灵活度大,方便添加附加设计信息,例如拧紧力矩和防松信息等。

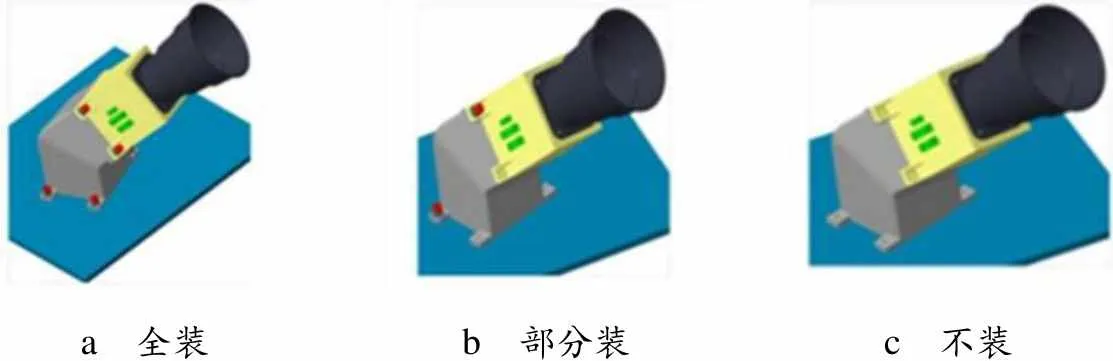

3.2.2 个性化装配检测

紧固件模型数量巨大,占用很大的硬件资源,虚拟紧固设计默认不在三维模型上装配紧固件。但在需要的时候,如干涉检查、质量特性分析等,基于接口的虚拟紧固设计对紧固件是否装配是可选择的,可根据设计师的个性化需求实现设备紧固件全部装配、部分装配和不装配,见图6。此时的紧固件装配是基于虚拟紧固信息的自动装配,与传统的手工装配是完全不同的概念。

a 全装b 部分装c 不装

3.2.3 紧固BOM信息统计

紧固设计完成后,需要统计紧固件数量,为备料提供依据。针对紧固BOM问题,开发专用的BOM统计工具,能够提取、展示并输出模型中记录的虚拟紧固信息,如表3所示。

表3 紧固BOM信息

3.3 实施阶段

设计完成之后,紧固信息流转至总装部门,开展紧固实施。为满足总装车间对紧固件装配的要求,直观有效地指导紧固件装配过程,需要解决紧固信息浏览查看和直观展示问题。

3.3.1 紧固信息浏览器化

由于在新的设计模式下,设计部门可以选择不用装配实际紧固件模型,如何尽量避免因此带来的不便并充分发挥出接口化、参数化紧固设计的优势尤为重要。紧固信息的浏览器查看是解决此问题的有效途径,基于浏览器的紧固信息展示如图7所示。

图7 紧固信息浏览器查看

3.3.2 紧固实施直观展示

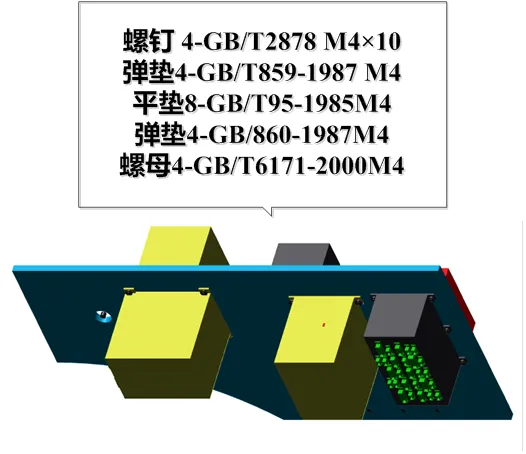

针对指导紧固件装配问题,开发专用的基于三维模型的紧固信息查看工具,能够以设备或直属件的安装接口为单位查看每个孔的紧固件信息,并辅以典型剖面图片,直观地展示紧固件的装配形式,如图8所示。

图8 紧固实施直观展示

3.3.3 紧固实操

为跟踪紧固总装作业进展,检验紧固状态是否满足技术要求,专门开发了工具记录紧固实作情况并及时反馈给设计人员,如表4所示。

表4 紧固实作查看

4 虚拟紧固设计应用效果

紧固设计是各类产品设计的关键过程和重要组成部分,传统意义上的紧固设计过程中,紧固件选用过程依赖以往经验和个人知识,导致设计不统一或设计失误;紧固件检索过程伴随着各种弃用模型或模型错误的情况,引发大量试错过程;紧固件装配过程操作繁琐且重复,极大地消耗工作精力,降低工作效率;在三维设计模式下,传统的紧固设计往往存在部分装和全装两种设计处理方式,处理方式的不一致性对后续BOM管理和应用提出更高要求;传统紧固设计是非结构化设计,无法很好满足新产品研制流程对数字化设计、数字化工艺、数字化装配等要求。

基于接口定义的卫星虚拟紧固设计技术开发的系列工具在实际型号中已经完成多次全流程应用。实践表明,该技术在卫星数字化研制中取得了良好效果。一方面,该技术通过安装接口定义紧固信息,实现了紧固设计过程的规范化、结构化、自动化和信息化,能够有效提高卫星产品的紧固设计质量,降低差错率,极大提高设计效率。另一方面,该技术优化下游对紧固设计信息的利用方式和效率,能够完全适应三维下厂模式,实现设计与工艺的无缝链接。

5 结束语

针对卫星产品数字化设计特点和总体紧固设计的技术要求,通过梳理紧固设计在产品研制全流程中的要求和应用方式,探索并研制出一种基于接口定义的卫星虚拟紧固设计技术,开发了全流程设计工具,实现虚拟紧固设计功能。经过多个卫星型号应用表明,虚拟紧固是高效、实用的设计工具,能够有效满足航天器数字化研制需求。

1 焉嵩,路骐安. 航天产品数字化工艺设计模式探索[J]. 航天制造技术,2019(3):64~67

2 霍光,王耀东. 航天器数字化研制技术应用研究与实践[J]. 管理与实践,2017(9):24~28

3 徐磊,刘金山. 航天器结构产品数字化制造的探索与实践[J]. 网信军民融合,2020(7):48~51

4 张亮,刘霞. 面向航天制造的航天器管路数字化设计系统构建与应用[J].制造技术研究,2016(6):56~59

5 陈向东,张旺军. 航天器的数字化总装设计研究[J]. 航天器工程,2008(6):64~67

6 刘江,高东,李彤彤,等. 复杂装配体自顶向下参数化设计方法研究[J].制造技术与机床,2019(10):53~57

7 汪彦慧,佟河亭. 基于Creo2.0液压升降平台的自顶向下设计[J].制造业自动化,2019(2):120~122

8 齐鹏,魏默冉,孙成栋,等. 机械结构的模块化发展研究[D].湖北农机化,2019

9 陶若冰,杨皓,雷海,等. 基于可变编组动车组模块化牵引单元方案设计[J].电气自动化,2019(11):67~69

10 王烨. 基于Pro/E的动态选粉机模块化设计[J]. 水泥技术,2019(11):38~41

11 杜文平,王旭秦,刘天阳,等. 基于结构化方法的产品数据包生成设计开发[J].机械研究与应用,2019(4):175~178

12 赵钢,徐本晔,袁宜友,等. MBD关键技术研究与应用[J].时代汽车,2019(12):27~28

Development and Application of Virtual Fastening Design Technology Based on Interface Definition for Satellite

Ma Chao He Haiyan Gu Zhiyue Yao Jun Wang Tao Chen Ye

(Shanghai Institute of Satellite Engineering, Shanghai 201109)

A virtual fastening design solution was proposed based on the clear organization structure and assembly relationship between 3D models for the top-down digital design mode of satellite. During the product 3D modeling process, the specification defines the mechanical mounting interface and expresses the tightening requirements. In combination with the background standard fastening information base, the whole process design tool is developed to realize the parameterization, structure and automation of fastening design process. The virtual fastening information can be visually displayed by viewing tools to guide assembly operations and realize the seamless link between design and process. The practical application of several models shows that virtual fastening design is an efficient and practical digital means, which can provide reference for other system engineering.

satellite;digital design;interface definition;virtual fastening

V468

A

马超(1985),工程师,飞行器设计专业;研究方向:航天器结构设计与分析。

2021-08-11