抗生素菌渣水热催化产油及其特性

郑子轩,洪 晨✉,李再兴,邢 奕✉,李益飞,杨 健,秦 岩,赵秀梅

1) 北京科技大学能源与环境工程学院,北京 100083 2) 河北科技大学环境科学与工程学院,石家庄 050018 3) 山西大学环境与资源学院,太原 030006 4) 华北制药集团有限责任公司,石家庄 050015

我国是抗生素生产大国,占全球生产总量的20%~30%[1].全世界75%的青霉素工业盐、80%的头孢菌素类抗生素和90%的链霉素类抗生素都来自中国[2].抗生素菌渣的主要成分包括菌丝体、中间代谢产物、残余培养基有机溶媒以及少量残留抗生素等[3].由于其含有残留抗生素,若不进行安全处理,会通过环境转移和积累,对环境安全构成很大风险[4].2008年我国明确将抗生素菌渣列入《国家危险废物名录》,要求必须按照危险废物的管理办法对其进行处置[5].菌渣因其富含有机质和菌体蛋白,热值与低阶煤相当[6],是一种典型生物质资源.

水热液化工艺是一种通过生物质精炼工艺将生物质转化为高附加值物质的有前途的技术[7].水热方法以高温液态水作为反应介质和反应物,具有能量高、反应速度快、物料通量大、进料方便、产物分离效率高的特点,特别是避免了蒸发高含水生物质水分而具备高能效生产生物油及化学品的潜力[8−9].由于水热液化过程不需要事先热干燥,因此能够降低处置成本[10].水热液化的另一个优点是水的存在,在反应介质中,水能破坏生物物质中的化学键带来生物油或化学品的生产[11].一般来说,在水热液化过程中,生物质是在有溶剂和气氛存在以及反应温度200~400 ℃、反应压力5~25 MPa的条件下进行的生物质直接液化过程[12].高压有助于液态水的存在,高温使水的介电常数和密度降低,有利于水热液化反应的进行.此外,水可以分解成H+和OH−,这些离子有助于催化反应的进行[13].

尽管从非催化水热获得的生物油具有高热值,但它具有一些负面特性,例如高氧和氮以及高黏度,这使得它不适合用作燃料.因此,除了最大限度地提高生物油的产量外,提高生物油的品质一直是大多数催化研究的主要目标之一[14].水热液化技术中催化剂的选择是影响反应进行的关键因素,因此开发和选择廉价、高效的催化剂是目前水热液化生物质转化技术研究方向的研究热点[15].Kumar等[15]报道了均相体系有利于催化剂与生物质的均匀混合,使反应过程更加彻底.Ross等[16]研究发现,采用有机酸(甲酸和乙酸)作为微藻液化催化剂,可以改善生物油的流动性能.Xue等[17]和Chen等[18]发现不同类型的藻类在不同的反应条件(温度、反应停留时间、升温速率、生物量/水质量比)下,可以通过水热液化工艺转化为有价值的生物油和化学品.Reddy等学者[19]研究发现,催化水热液化南绿藻在180 ℃时生物油的产量为16.85%,而在300 ℃时生物油产量最大为47.5%.Shakya等[12]使用Na2CO3作为催化剂水热液化两种藻类发现,与不加入催化剂相比,产油率分别提高了21%和11.7%.

本研究比较了在不同的反应条件(不同的温度和不同的保留时间)对产物产率的影响.研究了不同的均相催化剂(HCOOH、CH3COOH、K2CO3、Na2CO3、NaOH和KOH)对生物油产率和生物油组成的影响.选择产物产率最高、含氮量和含氧量较少的两种催化剂(Na2CO3和 NaOH)研究了不同的催化剂添加量对生物油产率的影响和对生物油性质的影响,选出脱氮和脱氧效果最好的催化剂的添加量.

1 材料与方法

1.1 材料

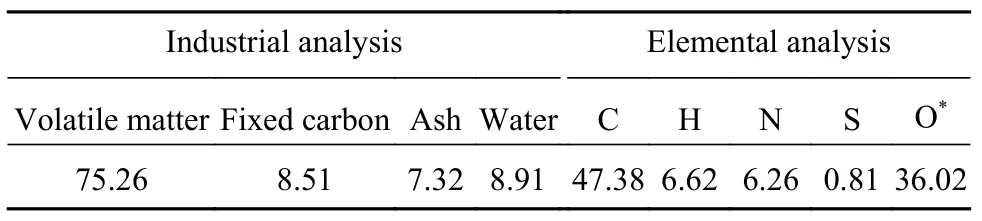

实验所用抗生素菌渣为青霉素V钾发酵残渣,在60.0 ℃的鼓风干燥箱进行干燥处理,置于冰箱储存.对其干基进行元素分析和工业分析,结果见表1.

表1 抗生素菌渣元素、工业分析(质量分数)Table 1 Elemental and industrial analysis of antibiotic residue %

1.2 实验方法与产物收集

1.2.1 实验方法

实验程序如下:在反应釜里加入150 mL水和15 g的抗生素菌渣,搅拌均匀后,关好反应釜;高纯氩通气4次,每次使得反应釜中压力示数在0.4~0.5 MPa之间,在通气完后进行放气;第5次通气使得压力表示数0.69~0.70 MPa之间,关闭通气阀和放气阀;反应温度设定为220~300 ℃,反应时长设定在30~240 min;开启转子冷却水;反应结束后,继续开转子冷却水,将温度设定为20~30 ℃,打开反应釜冷却水;等待反应釜温度降温至40 ℃以下,关闭冷却水,打开放气阀,缓慢放出气体;待釜体气压示数为零时,打开反应釜.

1.2.2 产物收集

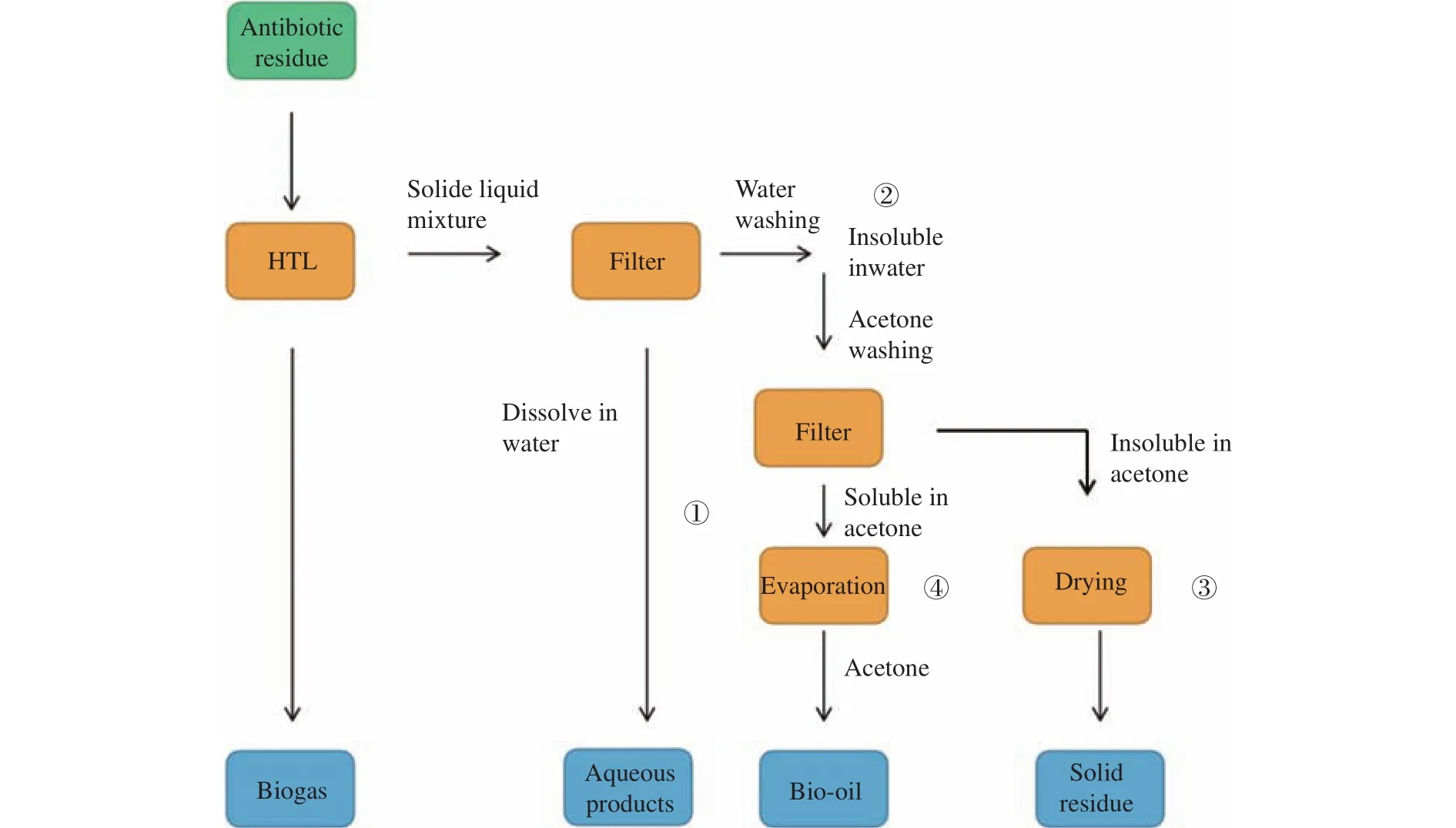

水热反应实验时,气体产物可以在装置气体出口用气袋收集.反应结束后,打开釜盖,将产物倒进烧杯,可以得到固液混合物.在烧杯中加入适量水,将固液混合物用带有滤纸的布氏漏斗进行真空抽滤,溶于水的部分为反应的水相产物,如步骤1.将剩余的部分再用丙酮洗,将加入丙酮之后的混合物进行真空抽滤,如步骤2.滤渣干化后得到生物炭,如步骤3.滤液旋转蒸发去掉其中的丙酮得到生物油,如步骤4.水热液化反应产物收集路线图如图1所示.

图1 水热反应产物收集路线图Fig.1 Collection route of hydrothermal reaction products

1.3 表征方法

(1)元素分析.

采用 2400 II CHNS/O 元素分析仪 (Perkin Elmer,美国)对生物质原料和生物油进行元素分析.测试之前,使样品在105 ℃下预先干燥24 h,以去除样品中水分.每个样品测定3次,取平均值.

(2)热值分析.

采用C2000标准氧氮量热仪(IKA,德国)测定生物质原料和生物油的高热值.测试之前,使样品在 105 ℃ 下预先干燥 24 h,以去除样品中水分.每个样品测定3次,取平均值.

(3)气相色谱分析.

采用气相色谱‒质谱联用仪:Agilent Technologies-7693气相色谱仪—Saturn 2000质谱仪对液化后的生物油中的化合物进行分析.色谱柱为CP 9036(5% 苯基 95% 二甲聚硅氧烷,20 m×0.15 mm×0.15 μm)毛细管色谱柱.

样品在分析前于 105 ℃ 下干燥 24 h.然后采用氮,氧-双(三甲基硅烷基)三氟乙酰胺[N,O-bis(trimethylsilyl)trifluoroacetamide (BSTFA,Fluka 15238)]对干燥后的样品进行硅烷衍生化,将硅烷基引入分子中,取代活性氢(如羟基、羧基).被硅烷基取代后,化合物的极性降低,氢键束缚变弱,形成的硅烷化衍生物易挥发.并且,活性氢的反应位点减少,加强化合物稳定性.许多被认为是不挥发性的或在200~300 ℃热不稳定的羟基或氨基化合物经硅烷化后更适合色谱分析.将形成的硅烷化衍生物加热至75 ℃,维持1 h,由N2吹扫过多的衍生化试剂.加入2.0 mL己烷到衍生化后的试剂中,通过0.45 μm过滤己烷相溶液中的颗粒.气相样品制备完毕后,将1 μL的样品以分流方式进样,体积分流比30∶1.气相色谱的柱温初温为75 ℃,维持 2 min;然后以 20 ℃·min−1的升温速率升温到250 ℃,维持 10 min.载气采用高纯氦气.

生物油中的化合物的识别通过美国国家标准与技术研究院(NIST)谱库进行解析和比对.采用面积归一法进行定量分析.

2 结果与讨论

2.1 产物产率

2.1.1 反应温度、停留时间对产率的影响

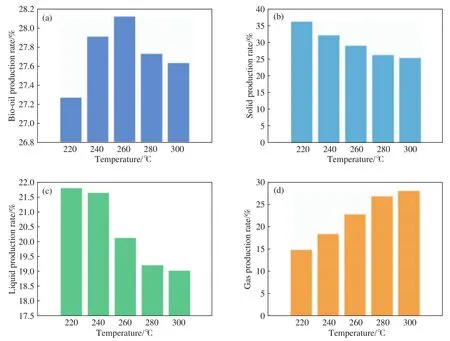

图2所示为抗生素菌渣在220~300 ℃下温度对水热液化产物产率的影响,反应时间为135 min.抗生素菌渣中富含多糖和蛋白质,在低温下容易分解[20].如图2所示,在220和240 ℃下水解占主导地位.在此过程中,多糖、蛋白质分解成小分子碎片,这些物质的进一步反应,如脱水、脱氧和脱羧.但由于温度较低,裂解不完全,导致了生物油的产量较低.随着温度的升高,生物油的生成反应大大增强,在260 ℃时,更多的水溶产物转化为生物油,此时生物油产率最高,为28.01%.当温度高于260 ℃时,产油率减少,这可能部分生物油中大分子化合物分解,形成了小分子的气体,导致生物油产量减少[21].随着温度升高固体残渣的产率减少.在 220 ℃ 时,固体残渣产率为 36.17%,在 300 ℃时,固体残渣的产率最少为25.31%.这是由于当温度升高时,大多数固体残渣转化为生物油、水溶性或气态产物.水溶性产物的产率随着温度的升高而减少,在220 ℃时最多为21.78%.在这个过程中,可能是由于水溶性产物随着温度的升高而更多地转化为气态和生物油.其他研究者也报告了水溶性产品在较高温度下转化为生物原油的情况.比如,Muppaneni等研究[22],水热液化梅洛拉青霉素时,水溶性化合物在200 ℃时的最高产率为24.63%,随着温度的升高,水溶性化合物的产率逐渐降低,在300 ℃时,水溶性化合物的产率为20.04%.

图2 不同产物产率随反应温度的变化.(a)生物油产率;(b)固体残渣产率;(c)水相产物产率;(d)生物气产率Fig.2 Yield change of different products with temperature: (a) yield of bio-oil ; (b) yield of solid residue; (c) yield of aqueous products; (d) yield of biogas

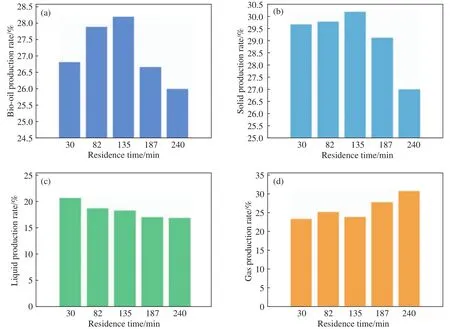

图3所示为抗生素菌渣在停留时间为30~240 min下停留时间对液化产物产率的影响,反应温度为260 ℃.产油率随着保留时间的增加而增加在135 min时产生的油最多,随着反应时间的增加产率开始减少,这可能是由于较长的反应时间促进了再聚合反应导致生物油产量减少[23].随着停留时间的延长,水相产率呈逐渐下降的趋势.固体残渣的产率随着停留时间的增加先增加后减少,在停留时间为135 min时最多为30.19%.这也与其他研究者的结果相似[24].因此反应温度为 260 ℃,反应时间 135 min为较好的反应条件.

图3 产物产率随停留时间的变化.(a)生物油产率;(b)固体残渣产率;(c)水相产物产率;(d)生物气产率Fig.3 Change of product yield with residence time: (a) yield of bio-oil; (b) yield of solid residue; (c) yield of aqueous products; (d) yield of biogas

2.1.2 不同催化剂对产率的影响

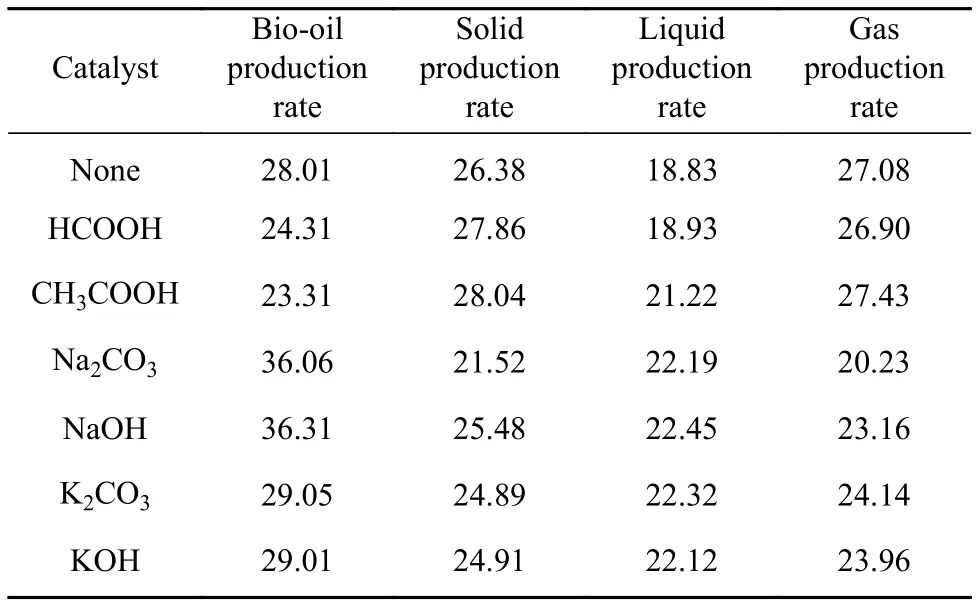

所有实验温度为260 ℃,保留时间为135 min,催化剂添加质量分数为10%.催化剂对产物产率的影响如表2所示.Ross等[16]发现,有机酸增加了生物原油产量,这些有机酸将作为试剂而不是催化剂.Yang等[25]研究了醋酸对水热液化的催化的作用,他们观察到生物炭产量的增加和生物油产量的减少,这可能是由于生物油在酸性条件下容易通过聚合形成生物炭.酸性均相催化剂的加入会降低生物油的产率,固体产率和水相产物的产率都有所增加,如表2所示.本研究中,与酸性均相催化剂相反,碱性均相催化剂的加入可以不同程度的增加水相产物和生物油的产率,固体残渣的产率均有所下降.在不加入催化剂时,产油率为28.01%,固体残渣产率为26.38%.在加入HCOOH和CH3COOH酸性催化剂后,产油率下降至24.31%和23.31%,固体残渣产率提高至27.86%和28.04%,这可能是由于生物原油在酸性条件下容易通过聚合形成生物炭[25],或者由于酸性环境导致有机化合物裂解反应,分解成小分子,形成二氧化碳转移到气相从而才导致了生物油产率减少.然而,加入了碱碳酸盐能有效地促进生物质的液化和生物油产量[26−30],因为碱碳酸盐与水反应形成碱和碳酸氢盐,碱和碳酸氢盐则可以提高生物油产量,抑制焦炭的形成.在加入Na2CO3和NaOH碱性催化剂后,产油率分别提高至36.06%和36.31%,固体残渣产分别下降至21.52%和25.48%.在本研究添加催化剂中,碱性催化剂提高了生物油的产率,这是由于碱性催化剂促进了抗生素菌渣的分解,生物油产率较高[17].此外,碱催化剂还可以促进氨水的形成[31],减少了生物油的氮含量.总之,HCOOH和CH3COOH的加入减少了生物油的产率,Na2CO3和NaOH明显的提高了生物油的产率,而K2CO3和KOH对生物油的产率提高不大.

表2 不同均相催化剂生物油产率对比Table 2 Comparison of the bio-oil yield of different homogeneous catalysts %

2.2 生物油表征

2.2.1 催化液化生物油气相色谱-质谱分析

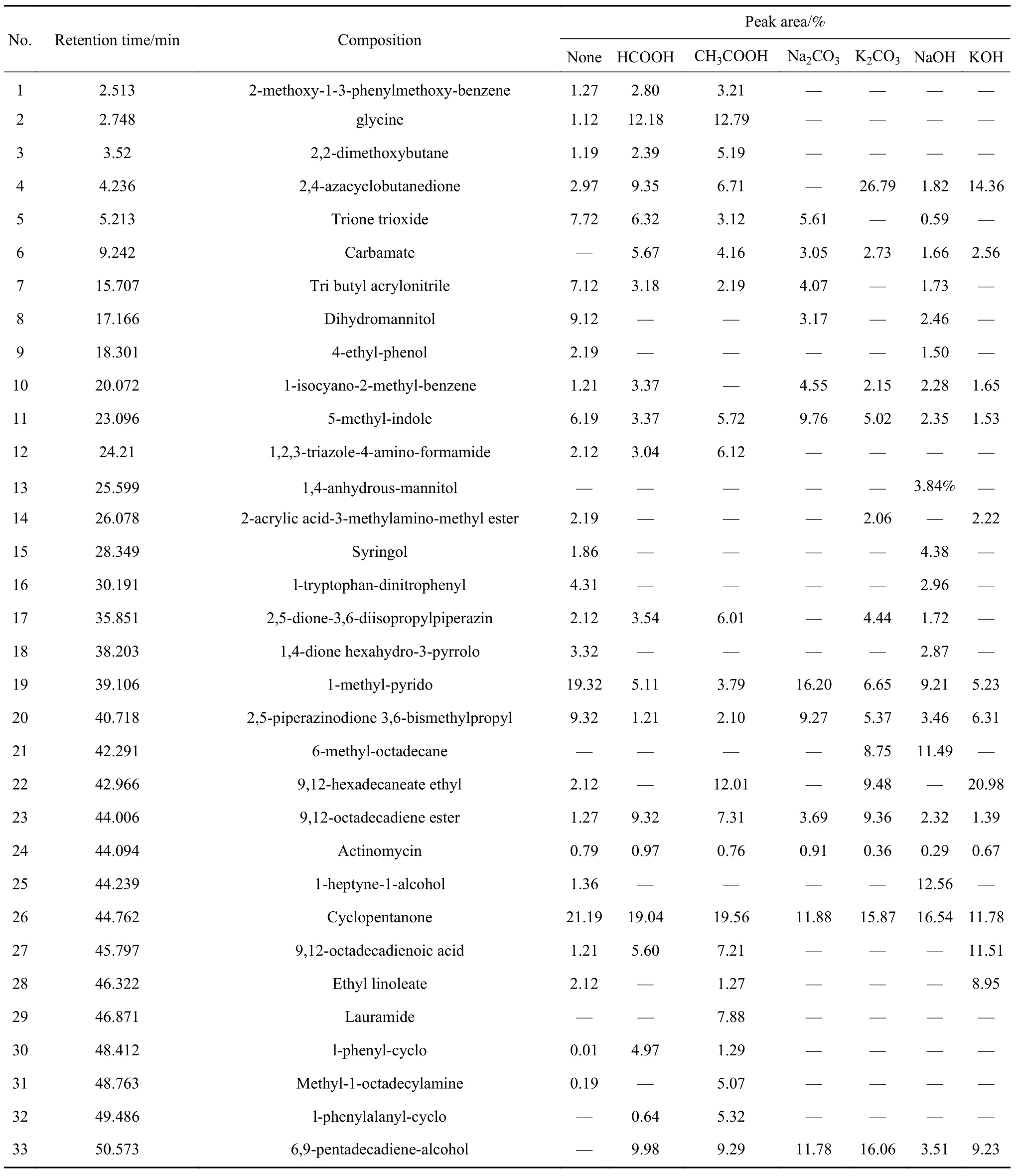

表3列出了由不同催化剂液化产生的生物油的主要化合物.使用NIST质谱数据库进行检测.检测出的化合物按官能团分为5类:(1)苯、甲苯、苯酚等单芳香族和单环杂环化合物;(2)烯烃、烷烃及其衍生物等脂肪族化合物;(3)长链羧酸等含氧化合物、酯、醛和酮;(4)含氮化合物,如胺和酰胺;(5)多环芳烃,如萘.含氮化合物如吡啶、吡嗪、吲哚、酰胺、胺、咪唑、吡咯和含氮杂环化合物.这些含氮化合物是由蛋白质的脱羧、脱氨、脱水、解聚和分解反应形成的[16].氨基酸通过脱羧和脱氨反应进行降解,生成胺、碳酸、氨和其他有机物[32].碱性催化剂的加入使含氮化合物的量减少,碱催化的生物油的含氮化合物的质量分数在41.16%~49.74%之间,而酸催化产生的生物油含氮化合物的量在57.62%~59.32%之间.酸性催化剂的加入降低了吡嗪的含量,在添加HCOOH和CH3COOH时,哌嗪的产生量为1.21%和2.1%,而碱性催化剂加入后哌嗪的产生量则有所提高.吡嗪来自Malliard反应.这说明酸性催化剂不利于Malliard反应.已有文献表明,Malliard反应对减少固体残渣的形成具有重要作用[33],这可能导致在酸性催化剂存在下获得的残渣产量增加.生物油中的含氧化合物主要为酮类、醇类、酚类和酸,这些含氧化物主要是由多糖经水解、脱水、环化等反应形成的[24].碳水化合物水解为葡萄糖,葡萄糖降解为5-羟甲基糖醛(HMF)、糖醛,最终冷凝为酚类[34].与加入碱性催化剂相比,添加酸的催化剂酮的含量较高(添加酸性催化剂产生的酮为28.69%~28.9%,而添加碱性催化剂产生的酮的量为11.78%~20.31%)这导致生物油的含氧量较高,降低了生物油的热值.添加醋酸时脂肪酸含量显著增加,说明加入醋酸可以促进酯的水解,这使生物油不易保存.

表3 不同催化剂催化生物油气相色谱‒质谱分析Table 3 GC/MS analysis of bio-oil catalyzed by different catalysts

2.2.2 催化液化生物油元素分析

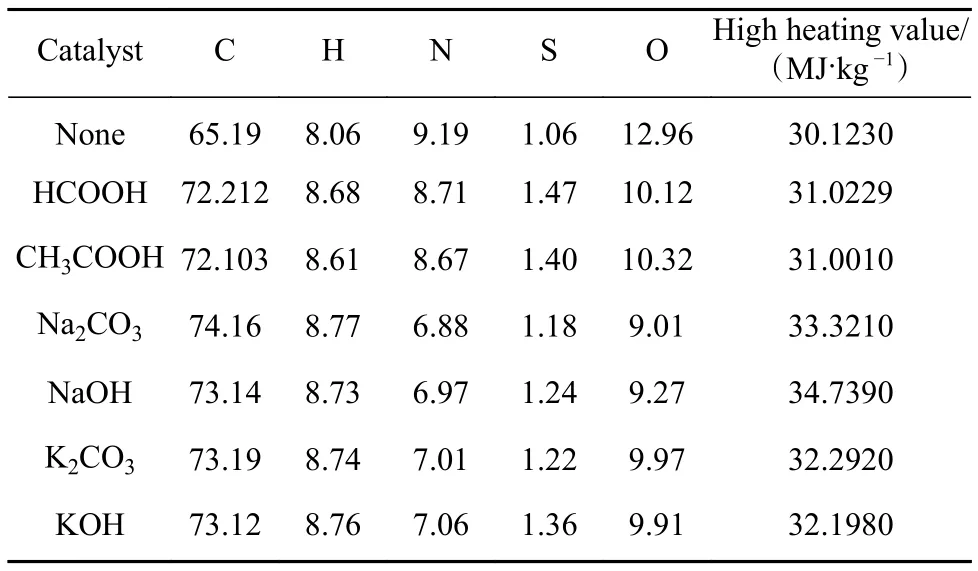

表4列出了使用不同的催化剂在260 ℃下,停留时间为135 min,催化产生的生物油的元素分析的结果.与不使用催化剂产生的生物油相比,添加不同的催化剂产生的生物油的碳含量大大提高.在含氧化合物方面,添加碱性催化剂产生的生物油的含氧量较低.其中,Na2CO3和NaOH对含氧化合物的去除效果较好(Na2CO3催化产生的生物油的氧含量为9.01%,NaOH催化产生的生物油的氧含量为9.27%),这也与GC/MS的结果上下印证.因此,其生物油的热值较高(分别为33.3220 MJ·kg−1和 34.7320 MJ·kg−1).在氮含量方面,生物油中的氮可能是由于吡咯和吲哚的存在,它们在这些条件下很难分解[35].Na2CO3和NaOH对氮的去除的效果最显著,生物油的含氮量较低(Na2CO3达到6.88%、NaOH达到6.97%).

表4 不同催化剂催化产生生物油元素分析(质量分数)Table 4 Analysis of bio-oil elements produced by different catalysts %

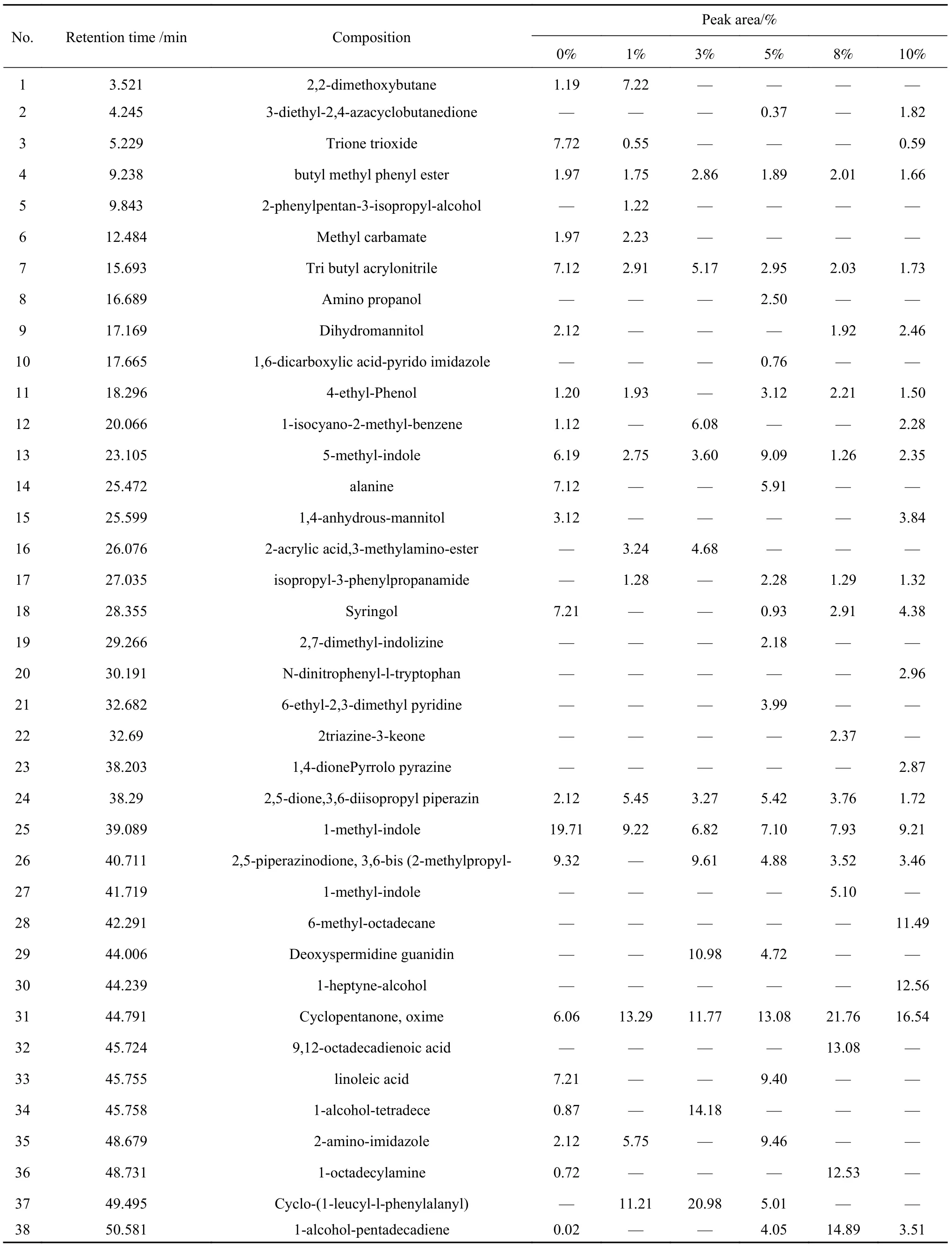

2.2.3 Na2CO3和 NaOH 不同添加量生物油气相色谱‒质谱分析

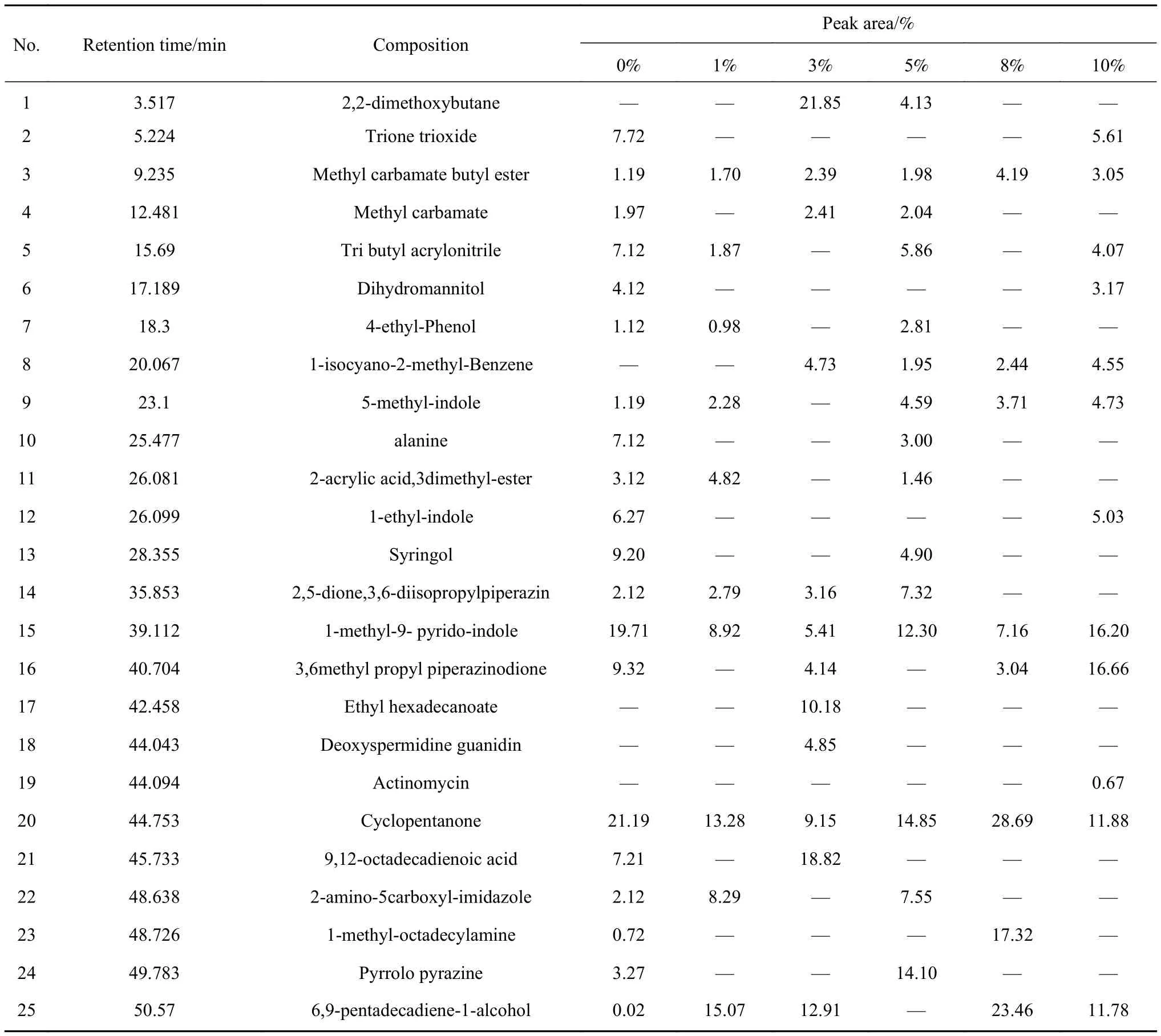

由以上所述可知,加入碱性催化剂产生的生物油产率较高,含氮化合物含氧化合物的量较低.因此,选择脱氮效果和脱氧效果较好的两种碱性催化剂进行梯度实验.表5所示为抗生素菌渣在反应温度为260 ℃,保留时间为135 min时,添加梯度Na2CO3催化产生的生物油的主要化合物的组成.生物油主要化合物为酚类、酮类、酸、酯类、醇类、含氮化合物(包括氨类、腈类、吡啶、哌嗪、咪唑、吡咯和胺)和烃类等.在液化过程中,脂质、蛋白质和碳水化合物的生物量成分发生反应,水解为氨基酸、脂肪酸和单糖等活性大分子化合物[35−36].在生物油发现了不同的酮类化合物和苯酚[9],它们大多是由多糖经水解、脱水、环合等反应转化而成.抗生素菌渣含有大量的氨基酸,因此产生的酮类物质比较多.生物油的含氧化合物含量较低,随着催化剂的增加先增加后减少,在添加量为3%时达到最大(为63.77%).生物油中的含氧化合物随着催化剂的添加而减少,添加量为10%时含氧化合物量最低(32.12%),此时的脱氧效果最好.含氮化合物主要由蛋白质的脱羧、脱氨、脱水、解聚和分解反应形成[16, 21].抗生素菌渣中的蛋白质含量被迅速水解为氨基酸,然后通过各种脱羧和脱氨反应转化为胺和酰胺[16].烃的含氮衍生物含量一般较高,尤其是吲哚、哌嗪和氨比较多,随着催化剂的添加量的增加吲哚、吡啶等含氮化合物的含量先减少到最低至29.12%(3%)后又随着催化剂的添加量增加而增加,说明在添加量为3%时,脱氮效果最好.吡嗪及其衍生物是由复杂的Malliard反应产生的,Malliard反应发生在氨基酸和还原糖之间[22,37],在催化剂添加量为3%和8%时哌嗪的量最少,说明此时减少吡嗪的效果较好.此外,环结构的环状和芳香烃可通过液化反应期间链结构化合物的环化而得到[38].

表5 Na2CO3 不同梯度生物油成分分析(质量分数)Table 5 Composition analysis of bio-oil with different gradients of Na2CO3

表6所示为抗生素菌渣在反应温度为260 ℃,保留时间为135 min时,添加梯度NaOH催化产生生物油的主要化合物的组成.从表6中可以看出,只有投加量为10%时会产生烃类物质,含量为11.49%,说明催化剂含量较高时,会发生脱氧、脱氮反应.吲哚与吡啶的量随着催化剂的添加先减少后增加,在添加量为5%时最少(9.09%),说明此时吲哚与吡啶的脱除效果好.氨、腈和酰胺的含量随着催化剂的添加先增加后减少,在添加量为8%和10%时最低(5.33%和4.71%),此时的脱氨和酰胺的去除效果最好.含氧化合物方面,酮类和酸类随着催化剂的添加先增加后减少,在催化剂为10%时最少(29.02%),此时的脱氧效果最好.总之,催化剂Na2CO3和NaOH添加量为8%时,脱氮效果最好,分别为29.12%和35.67%;添加量为10%时,脱氧效果最好分别为32.12%和29.02%.Na2CO3催化产生的生物油含氮量较少,而NaOH产生的生物油的含氮化合物较多.Na2CO3催化产生的生物油含氧量较高,而NaOH产生的生物油的含氧量较少,热值较高.

表6 NaOH 不同梯度生物油成分分析 (质量分数)Table 6 Composition analysis of bio-oil with different gradients of NaOH

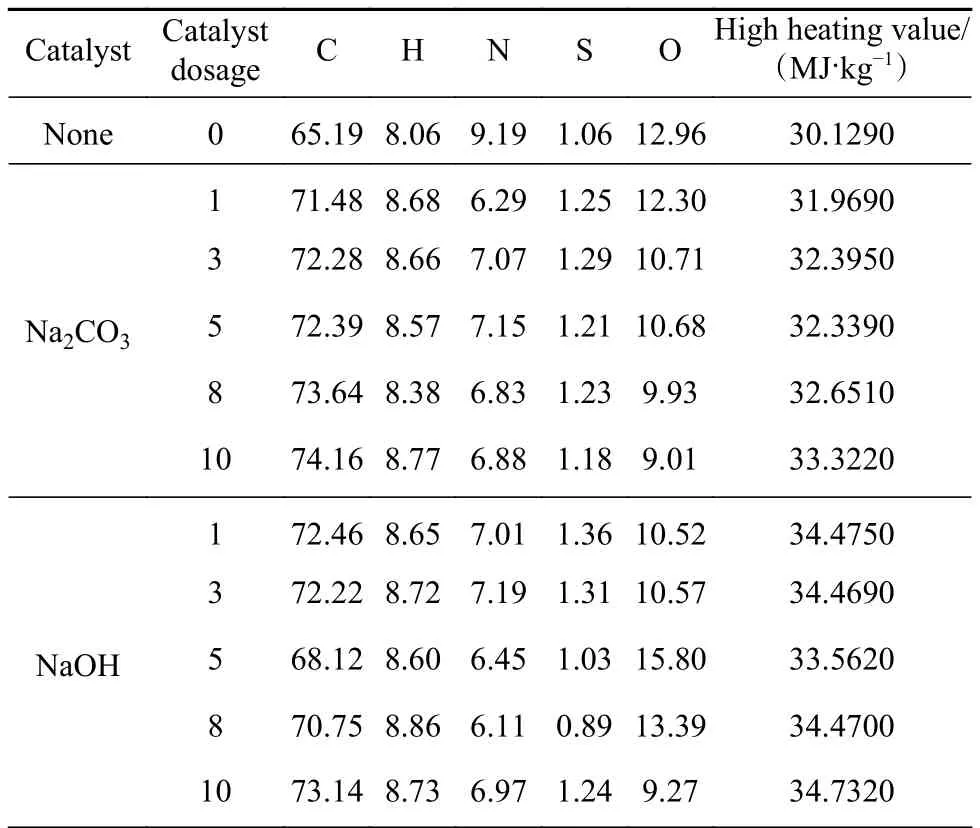

2.2.4 生物油元素分析

表7列出了添加梯度Na2CO3和NaOH催化剂,在 260 ℃ 下,停留时间为 135 min,催化产生的生物油的元素分析的结果.与不加催化剂相比,生物油中C元素的含量随着Na2CO3投加量的增加而增加,说明Na2CO3催化剂的加入会使C元素从固体残渣、水相产物、气体产物等其他形式的产物中转移到生物油中.而添加NaOH催化剂时,生物油中的C元素的含量则先减少后增加.O元素含量随催化剂投加量增加而减小,氧的增加可能是酯化反应引起的含氧化合物的加入.氧的去除通常是通过脱水和脱羧来实现的.这使得生物油的热值和油品质量有所提高,因为C、H含量的增加和O含量的降低导致生物油比原料具有更高的能量密度.因此,Na2CO3催化产生的生物油的高位热值随着催化剂的投加量增加而增加.抗生素菌渣产生的生物油中的氮含量可能是由于吡咯和吲哚的存在,它们很难分解[39−40],氮的含量随着催化剂变化不大.NaOH投加量为5%时,生物油的O元素含量最高,这是由于5%的NaOH催化剂极大地促进了碳水化合物的分解,分解成酮类等含氧化合物,这使得生物油的热值和油品质量在投加量5%时较低.生物油的高位热值随着催化剂的投加量增加先减少后增加.NaOH在投加量10%时,C元素(73.14%)达到最高,且O元素(9.27%)质量分数最低,此时生物油的高位热值为34.7320 MJ·kg−1,达到最大值.总之,在所用的催化剂添加量为10%时,含氧量都到了最低,高位热值都达到了最高,但还未达到汽油的热值(43.0700 MJ·kg−1).

表7 两均相催化剂不同投加量元素分析结果(质量分数)Table 7 Element analysis results of different dosage of two homogeneous catalysts %

3 结论

抗生素菌渣在温度为260 ℃和保留时间为135 min 时,获得最大的生物油产率(28.01%).催化液化反应中,产油率最高的是Na2CO3(36.06%)和NaOH(36.31%).生物油的产率随着2种催化剂添加量的增加,先增大后减小,均在3%时取到最大值.Na2CO3和NaOH均在投加量为10%时,生物油的热值达到最大.不同添加投加量的Na2CO3催化剂,含氮化合物含量较高,在8%时含氮化合物量最低为29.12%,在投加量为10%时,含氧化合物的量最低为32.12%.不同添加投加量的NaOH催化剂,随着投加量增加,在投加量为8%时含氮化合物量最低为35.67%,在投加量为10%时含氧化合物量最低为29.02%.